服装标准时间及举例(秒表法)

- 格式:doc

- 大小:123.50 KB

- 文档页数:6

人工工时计算公式服装

标准工时为正常工时*(1+宽放率);其中宽放率为(标准工时-实测工时)/实测工时*%;而正常工时是人工操作单元工时(经过速度评比)+机器自动作业工时(不可作速度评比)的总和。

法律依据:

《中华人民共和国劳动法》第三十六条

国家实行劳动者每日工作时间不超过八小时、平均每周工作时间不超过四十四小时的工时制度。

第三十七条

对实行计件工作的劳动者,用人单位应当根据本法第三十六条规定的工时制度合理确定其劳动定额和计件报酬标准。

第三十八条

用人单位应当保证劳动者每周至少休息一日。

轻易观测

1、秒表测量法,即使用秒表(也叫码表)进行直接测量的方法,通常选择一般熟练员工在正常环境下作业,进行时间测量;秒表测量也有多种方法,可以选择使用多次测量,也可以选择连续测量;

既定时间标准预设(predetermined time standards, pts)法它就是将形成工作单元的动作分解成若干个基本动作,对这些基本动作展开详尽观测,然后制成基本动作的标准时间表。

2、模特法,即将人体的各种动作分解为21种基本的动作,制定标准工时的时候,将员工作业的动作分解成模特法中对应的动作,并根据对应动作相对应的时间来制定标准工时,模特法中最基本的动作单元时间为0.秒,可以根据熟练度等条件不同而加以调整;

3、通俗易懂工作因素法(bwf:brief work factor ),bwf也就是将各种动作分解成基本动素,基本单位为bu,每个bu的时间为0.06秒,每个动素为5个bu,通过将员工动作水解为bwf中的基本动素,以制订标准工时。

服装标准工时

服装标准工时是指在制衣车间生产一件服装所需的标准时间,包括物料准备、裁剪、缝制、整烫和包装等环节的时间。

它是制衣企业进行生产计划、确定产品价格、进行人员岗位分工和管理的重要依据。

通过建立合理的服装标准工时,可以提高制衣企业的生产效率和产品质量,降低制造成本,提高市场竞争力。

服装标准工时的计算方法主要有三种:经验法、模拟法和时间研究法。

1.经验法

经验法是指根据生产经验或市场需求来确定服装的标准工时。

这种方法的优点是计算时间简便,能够与生产实际相符合,但是会因为主管的经验和主观性而出现误差。

2.模拟法

模拟法是通过模拟生产过程中各个环节的时间,来确定服装标准工时。

模拟法利用计算机模拟制衣生产的全过程,可以精准地计算每个工序所需的时间。

3.时间研究法

时间研究法是通过实际观察和实验来确定制衣生产每个环节的标准时间。

这种方法的优势是准确性高,但是需要大量的时间和精力。

服装标准工时的计算需要考虑多个因素:

1.人员效率:不同的工人执行同一工序的标准工时不同,因此需根据工人的技术水平和工作效率进行合理调配。

2.机器效率:制衣机器的效率会影响到生产速度,因此需要考虑机器的配备和维修情况。

3.工艺路线:不同的服装工艺路线和制造工艺会影响到标准工时的计算。

4.物料配备和管理:物料准备和管理水平会影响到生产效率,故需对物料进行科学配置和管理,以保证生产进度和质量。

总之,服装标准工时是制衣企业生产管理和绩效评估的重要依据。

通过精细化的工序分解、合理的工艺流程和科学的人员调配,可以提高生产效率、降低成本、提高产品质量和市场竞争力。

女衬衫流水线组织实验报告Ⅰ实验目的测量样衣各工序工时,掌握服装缝制流水线的编制方法。

Ⅱ实验工具和材料工具:平缝机、蒸汽熨斗、剪刀、镊子、尺子、铅笔、画粉、秒表、A4纸等用材料:牛皮纸、面料、粘合衬、缝纫线Ⅲ实验内容与步骤内容:每组任选择一服装款式,进行各工序工时测定(裁剪不要求测),由于实验课时关系,本次实验各工序只测一次即可,计算标准作业时间,根据各工序工时进行流水线编排,绘制车位布局。

步骤:一、选款式正面反面二、衬衫成衣缝制步骤{1}领子:1.烫上领衬。

在粘合衬上取斜料,有划粉划出上领净样,下口放缝0.7cm,其余三边0.5cm,领角处将缝份剪去,然后将领衬用熨斗粘烫于上领面的反面,再在两领角处烫上比净样小0.2cm的领角薄膜衬。

要求领面无气泡、起壳现象。

2.缝合上领。

上领面、里正面相对,离领衬净样线0.1处车缝上领。

车缝时,领角两侧领里稍拉紧,拉紧程度视面料而定,取保领角不反翘。

为了使领角翻得尖,可在车缝领角时,在面、里两层中间放一根缝纫线,以便翻领。

3.修、翻、烫上领:上领外口修剪,留缝0.5cm。

两领角修成宝剑形,留缝0.2cm。

翻出上领,领尖要翻足、不变形。

领里在上,熨烫领外口线,要求止口不反吐、领角有窝势。

4.缉上领。

沿上领外口缉0.6cm明止口,在领角10cm范围内不允许接线。

然后用长针车缝固定上领下口,下口六缝0.7cm,定出居中对位记号。

要求明线线迹松紧适宜,无跳针、浮线现象。

5.下领烫粘合衬。

在树脂粘合衬上取直料,用铅笔划出上领净样,将其粘烫于下领里反面居中。

然后按领衬下口净样扣烫缝份,再修剪上口缝份,留缝0.7cm,并根据净样定出缝合上领时需要的对位记号。

6.缉下领。

沿下领扣烫线车缝0.6止口。

要求缝线顺直,起始针在两端缝份上。

7.缝合上、下领。

下领里在上,面在下,正面相对,上领面在上,夹在两层下领中间,按0.7cm缝份(净线)并对准记号车缝合一。

修剪缝份,两圆头留0.3cm,其余留0.5cm,翻出下领并熨烫。

服装标准工时之秒表时间运用在服装标准工时的制定和运用中,基于标准工时之标准的绝对性和相对想,秒表测时是必不可少的辅助工具,唯有做好秒表测时,方能精准把脉GSD标准工时的准确性、一致性和公平性。

1、秒表时间作业评定的培训为保证作业评定正确,时间研究人员必须经过培训取得相当的评定经验。

最广泛使用的培训方法,是让时间研究人员观看含有大量反映各种不同作业速度的操作及相应评分的录像和影片。

对作业评定人员的培训还包括熟悉操作者采用的操作方法和工具。

作业评定训练时,可用评定测验图来考核,如图所示。

横坐标为正确的评定数据,纵坐标为观测人员的评定数据。

培训的结果记录在测验图上,作为改进的依据。

要求时间研究人员的误差在±5%以内。

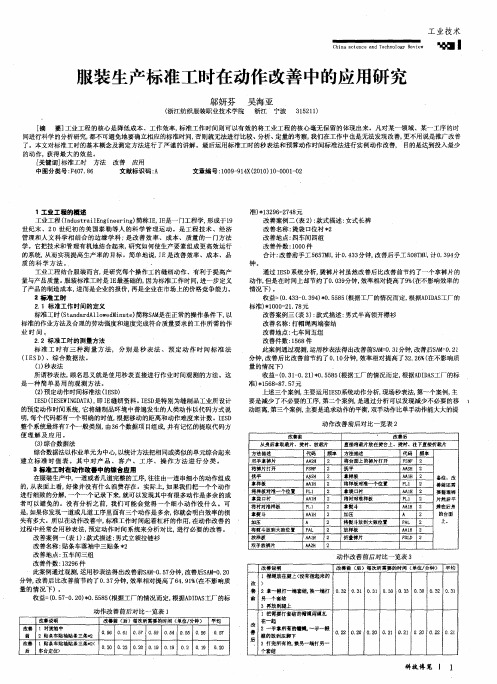

如果在培训中达到了这个误差范围,即可开展评定工作,否则,不是偏激就是保守,应继续培训直到合格2、秒表测时法应用案例案例:用秒表时间研究法制定标准时间1)收集资料;2)划分操作单元;3)测时;4)加入评比;5)加入宽放时间;6)计算标准时间;服装标准工时之宽放参考要从GSD标准工时分析中整理出一套标准时间,必须在基础分钟数值内加入一些优惠,也就是我们常说的宽放,依照政策指示结予休息(包括松懈和疲劳)和事故的优惠是公司的责任。

一、GSD服装标准工时的人手宽放参考1、人手宽放包括以下几个内容:生理宽放:上厕所、喝茶、擦汗……私事宽放疲劳宽放:精神疲劳、体力疲劳管理宽放:现场行政管理需求特殊宽放:小批量宽放、平衡宽放2、ILO世界性的人手宽放标准为:1)固定宽放参考2)正常以外的宽放参考3)其它宽放内容参考:A、额外精力付出宽放B、额外姿态宽放C、额外动作宽放D、额外视觉疲劳宽放E、额外温度和温度宽放F、额外大气环境宽放G、额外环境宽放二、GSD服装标准工时的机器宽放参考机器宽放是指机器由于本身构造等原因造成的机器中断而产生的宽放时间。

机器延迟宽放原因:A: 车针数量B: 缝纫线的数量C: 断线D: 换线E: 换梭芯服装标准工时之宽放分类一、服装标准工时的宽放定义:宽放时间指工人除正常工作时间之外必须的停顿及休息的时间。

服装标准工时1、服装标准工时运用随着国内服装生产成本逐年上升、大量服装生产订单向东南亚转移,导致国内服装生产企业利润空间进一步压缩,大量企业经营状况处于亏损边缘。

在这种情况下,越来越多的企业开始尝试诸如单件流、JIT等生产模式的改变,并取得了某些程度的进步。

当然也有很多企业失败了,甚至导致企业大量人员的流失。

其实这里面有一个基本的逻辑:不管什么生产模式要想取得成功,其根源都在于整体管理水平的提高。

如果违背了这个逻辑,单纯依靠生产模式的转变是不可能取得实质的进步的。

所以,从粗放型向精细化管理转变就是一条必然的道路了。

标准工时就是这样一个工具:把服装生产过程精细化到每个动作的研究!通过预定义动作分析,来确定每个工序的时间,从而为企业确立了客观的度量标准。

1.1服装标准工时(GST)标准工时(Garment Standard Time)是一套分析制衣行业工作方法并确定标准时间的系统。

标准工时基于动作分析的原理,将服装加工过程中的所有动作细分归纳为100多个基本动作。

然后将这些基本动作进行动素分析从而得到这些基本动作的时间,也就是每个基本动作都具有了一个标准时间,从而形成了基本动作数据库(每个基本动作在数据库里面都对应一个动作代码)。

图1-1标准工时计算原理图标准工时系统就是利用这些基本动作数据库来计算每个工序需要的时间的。

即每个工序需要由多少个有效动作来完成,则把这些有效动作的标准时间进行合计,就得到了一个工序的标准时间。

所以标准工时的测定是不受被测员工动作快慢影响的,只跟这个工序需要多少有效的动作有关系(因为每个动作的时间是系统数据库里面测定好了的)。

图1-1所示为一款衣服的标准工时计算原理图。

1.2服装标准工时在企业中的运用1.2.1 标准工时在成本核算方面的运用通过对成衣标准工时分析,并结合学习曲线,就可以计算出一款衣服的批量加工成本。

成本费用公式如下,其中C表示总加工成本,p表示单位时间的成本费用,t表示成衣的标准时间,α表示学习系数,x表示服装的件数。

标 准 时 间

一. 工作日时间构成:

二. 标准时间的定义:

标准时间是在正常的操作条件下,以标准的作业方法及合理的劳动强度和速度完成符合质量要求的工作所需的作业时间 它具有以下几个主要因素:

1.正常的操作条件:工具条件及环境条件都符合作业内容要求并且不易于引起疲劳的条件

2.熟练程度:大多数普通中等偏上水平作业者的熟练度,作业员要了解流程,懂得机器和工具的 操作与使用

3.作业方法:作业标准规定的方法

4.劳动强度与速度:适合大多数普通作业者的强度与速度

5.质量标准:以产品的质量标准为准,基本原则是操作者通过自检及互检完成

三.标准时间的意义与用途: 主要有以下几个方面应用: 1.制定生产计划

2.人工工时计划及人员计划

3.评价:不同作业者的工作表现 不同的供货商的效率成本 不同的作业方法的优劣

4.用作产品的人工成本控制与管理,包括记件工资的基准

5.对客户的估价与报价

6.设备及工装的需求计划

7.革新与改善的成绩评价

※ 特别要强调的是标准时间不是一成不变的,随着作业方法、机器设备及产品工艺的改进,标准时间是在不断更新与

提高的状态

工作日时间

定额时间

非定额时间

准备与结束时间 作业时间

布置工作地时间

休息与生理需要时间 停工时间

非生产工作时间

标准时间的设定方法总体大致分为经验估算及科学的时间分析与预定时间标准法(PTS)等,在此着重介绍时间分析的测量方法 1.时间评比(速率):

1)时间评比是一种判断与评价的技术,其目的在于把实际作业时间修正到合理的作业速度下的时间,消除因被测量人的工作态度、熟练度及环境因素对实测时间的影响,具体影响作业者的因素如下图所示:

作业速度的影响因素

2)我们公司采用的是一种国际上应用最为广泛的平准化法(Leveling)来进行评比系数的测定

计算公式如下:

评比系数=(1+熟练程度+努力程度+环境+一致性)x100%

平均化法从熟练、努力、环境和一致性四个方面评价作业速度

A.熟练

作业动作流畅性及熟练度主要体现在动作的韵律及节奏感上 B.努力

作业者的劳动欲望,反映作业者在精神上的努力度与身体状态,与熟练度有直接关系,因此两者不应相差等级太远 C.环境

对作业者产生影响的环境因素,此项一般情况可视作平均 D.一致性(稳定性)

周期作业时间的稳定性的评价,此项一般情况可视作平均 其它作员 上司

公司外人员

保障(公司) 升职的机会

上司与同事的评价

企业文化的认同

奖励

环 境

努力度

照明 温湿度 音响 色彩

身体条件

人际关系 经济状态 精神支柱

适应性 身体条件 培训

技术水平

设备的操作性

熟练度

作

业

速

度

评比因素的主要评价标准

评比因素及等级

下面举例某员工的评比如下:

评比系数=(1+熟练+努力+环境+一致性) x 100%

=(1+0.06+0.02+0.00+0.00) x 100%

=108%

时间宽放是为使作业正常进行,在正常作业的凈时间以外附加的由于不可抗因素造成的作业中断及迟延或由于作业者疲劳造成的迟延时间,简而言之,作业时间所必须的停与休息时间为宽放时间

2)时间宽放率:

A.人手宽放--由于操作者个人身体正常需要和本身疲劳等所花费的时间(如上厕所﹐喝水)

B.机器宽放--指机器需要维修,加油或需要调校时等导致操作者不能造货的时间(如﹕断针﹐

断线﹐换梭蕊等)

宽放时间=正常时间x宽放率

我们公司时间宽放率是在服装行业的基础上,在根据公司实际情况制定的

人手及机器宽放率可依下表查出

机器类型宽放率

单针平车26.5%

双针平车31.5%

三线级骨21.5%

四线级骨23.0%

计算机车21.5%

辘车21.5%

崁车26.5%

折巾车27.5%

刀车24.0%

单针人字车28.5%

三针人字车31.5%

四针六线车31.5%

九牙车27.5%

高车26.5%

打枣21.0%

钮门车23.5%

钮扣车21.0%

五爪扣车17.0%

裁刀18.5%

烫斗18.5%

人手高难度17.0%

人手低难度14.0%

人手与机器20.0%

3.时间分析中标准时间的构成:

我们公司标准操作时间值测试基本上采用国际常用的秒表测试法,再结合本公司的具体情况制定的

标准操作时间=机器操作时间x评比系数x(1+机器宽放率) +人手操作时间x评比系数x(1+人手宽放率)+捆绑时间(捆绑时间=解捆时间+绑扎时间+剪菲仔时间)

※所以工人的工作表现不同,所给的评比也会不同,因此一个工序的标准操作时间不会因工人的不同而不同,即与工人的工作速度快慢无关

4.用秒表测试标准时间之步骤:

1)准备工作

记录相关有效资料﹕如机器类型,制单号,工序名称,布的种类,性能好的秒表等

2)选择研究对象

操作的动作在工厂应该是相当于平均水平或之上的,操作者应是受过良好训练的,有经验及有正

确的操作方法,操作者应当具有合作精神和能接受好的建议.

3)分析方法

时间研究表格上的内容应作详细记录,如机器种类.

4)划分操作(单元)

将工序分成小的元素,即将机器与人手的动作分开,细分动作元素越细越好,但以时间研究人员能精确测记为宜,一般不低于3秒.

5)测试每个动作单位的时间值

观测次数根据误差界限法确定(误差为±5%,可靠度为95%),根据实际情况一般测20次,填在表格中.

6)剔除异常值

将所记录的不正常的资料删除(用三倍标准差法).

7)评比(Rating培训软件)

观察工人整体动作,确定出评比系数(用平准化法).

8)确定正常时间

9)确定宽放时间

10)计算标准时间

11)如有需要,加捆扎、剪菲仔时间

注:每个工序的标准工作时间会因作业标准的改变而改变,因此,当一个工序的作业标准改变后,应对该工序重新测试。

5.举例

如平车前中胶唛四边

人手观测时间(拿整理对位时间)为0.1144(分/件),评比系数为95%

机器观测时间(车缝时间)为0.2013(分/件),评比系数为105%

捆绑时间设定为0.06(分/件),则标准操作时间为(宽放率根据上表查得):

标准操作时间=机器操作时间x评比系数x(1+机器宽放率) +人手操作时间x评比系数x(1+人手宽放率)+捆绑时间。