金属压力加工工艺技术详解

- 格式:ppt

- 大小:2.20 MB

- 文档页数:89

第二节金属压力加工成型的方法:1减少质量的成型方法:由大质量的金属上面去除一部分质量而获得一定形状及尺寸的工件。

属于这种方法的有:车,刨,末,钻等金属切缺加工;把金属局部去掉的才冲裁与剪切、气割与电切;把金属制品放在酸或碱的溶液中蚀刻成花纹等蚀刻加工。

2 增加质量的成型方法:由小质量的金属逐渐积累成大质量的产品。

属于这种方法的有铸造、电解沉积,焊接与铆接,烧结与胶结。

3 质量保持不变的成型方法:金属本身不分离出多余质量,也不积累增加质量的成型方法。

这种方法是利用金属的塑性,对金属施加一定的外力作用使金属产生塑性变形,改变其形状和性能而获得所要求的产品。

轧制、锻造、冲压、拉拔、挤压。

优点:(1)因为是无屑加工,故可节省金属。

除工艺原因所造成的废料以外,加工过程本身是不会造成废料的。

(2)金属塑性变形过程中使其内部组织以及之相关联的物理、机械等性能得到改善。

(3)产量高,能量消耗少,成本低,适于大量生产。

缺点:(1)对要求形状复杂,尺寸精确,表面十分光洁的加工产品尚不及金属切削加工方法。

但由于压力加工方法的产量高、性能好、成本低,故一些要求不特别高的工件有取而代之的趋势。

(2)该方法仅能适用于生产具有塑性的金属,在成本上和形状复杂程度方面远不如铸造方法。

大多数压力加工方法的设备庞大,加工薄而细和批量少的产品,成本也较高。

4 组合的成型方法:几种成型方法联合使用。

如无锭轧制称液态铸轧方法,是铸造与轧制方法的联合;辊锻加工是轧制和锻造方法的联合。

第三节金属压力加工:是对具有塑性的金属施加外力作用使其产生塑性变形,改变金属形状、尺寸和性能而获得所要求的产品的一种加工方法。

主要方法有轧制、锻造、冲压、拉拔和挤压等。

轧制(金属压力加工的最广泛的方法):指金属通过旋转的轧辊缝隙进行塑性变形过程。

轧制方式:纵轧、横轧和斜轧。

纵轧:金属在相互平行且旋转方向相反的轧辊缝隙间进行塑性变形,而金属的进行方向与轧辊轴线垂直。

金属压力加工工艺基础知识金属压力加工是一种常见的金属加工方式,广泛应用于机械制造、汽车、航空航天、建筑等行业。

它通过机械设备对金属材料施加力量,使其在受力作用下发生形变,并得到所需要的形状和尺寸。

以下是金属压力加工的基础知识。

1. 金属压力加工的主要方法金属压力加工主要包括锻造、轧制、挤压和拉伸等方法。

锻造是利用锤敲或机械压力对金属进行加工,使其在高温或室温下发生形变;轧制是通过辊轧机将金属材料压制为所需的形状;挤压是将金属放置在模具内,施加压力使其通过模具孔径形成所需形状;拉伸是将金属材料拉伸成细丝或薄板。

2. 金属材料的选择金属压力加工时,要选择适合的金属材料,常见的金属材料有钢、铁、铝、铜、镁等。

选择材料应考虑其机械性能、成本、可加工性等因素。

3. 加工工艺参数金属压力加工的工艺参数包括温度、压力、形变速度等。

不同工艺需要不同的参数,它们直接影响到成品的质量和性能。

4. 加工设备金属压力加工需要相应的设备,如锻压机、辊轧机、挤压机、拉伸机等。

这些设备具有不同的结构和功能,适用于不同的加工方式和材料。

5. 金属压力加工的优点金属压力加工具有高效、高精度、高稳定性等优点。

它能够生产各种复杂形状的金属制品,能够提高材料的机械性能和物理性能。

6. 金属压力加工的应用领域金属压力加工广泛应用于各个行业。

例如,锻造常用于制造航空发动机零件、汽车零件等;轧制常用于制造金属板材、管材等;挤压常用于制造铝合金门窗、铝合金型材等;拉伸常用于制造线材、薄板等。

总之,金属压力加工是一种重要的金属加工方式,掌握其基础知识对于从事相关行业的人员来说是很重要的。

只有了解金属压力加工的方法、材料选择、工艺参数、设备和应用领域等方面的知识,才能更好地进行金属加工,满足各种工业领域对金属制品的需求。

金属压力加工是一项复杂而重要的工艺,对于金属制品的制造起着至关重要的作用。

在金属压力加工领域,有许多基础知识需要了解和掌握,下面将进一步介绍金属压力加工的相关内容。

金属压力加工方法

金属压力加工是指在规定的条件下,利用压力(一般为机械力)对金属材料进行形变加工的一种工艺方法。

以下是一些常见的金属压力加工方法:

1. 深拉成型

深拉成型是利用压力在金属板材上形成凹形或凸形的一种成型加工方法。

其加工时先在板材表面打上凹凸型的成型坑位,然后通过机械设备和力量的作用使材料沿成型坑下降,逐渐成形,是一种经济实用的大批量加工方法。

2. 冷轧成型

冷轧是指利用较小的压力通过一定的工艺流程,将板材或带钢和型材进行冷加工的一种方法。

其过程中不需添加热能,因此具有节能、环保等优点。

冷轧成型广泛应用于轻钢结构、容器、钢构件等的生产中。

3. 挤压成形

挤压成形是通过将金属材料压进模具中,在压力作用下,使金属材料沿模孔中的形状发生塑性变形,得到各种棒材、型材、板材等形状的加工方法。

挤压成形技术被广泛应用于航空、汽车、建筑等领域。

4. 压铸成型

压铸是指将金属材料融化后注入熔模中,在高压力下铸造成型的一种加工方法。

压铸成形具有准确、高效、节约材料等特点,广泛应用于汽车、电子器件、机械

设备等领域。

5. 滚压成形

滚压成形是利用较大的压力和较小的位移,将金属材料在两个或两个以上的滚轮之间滚压成型的一种方法。

滚压成形具有高效、准确、占地面积小等特点,是一种有效的金属成型方法。

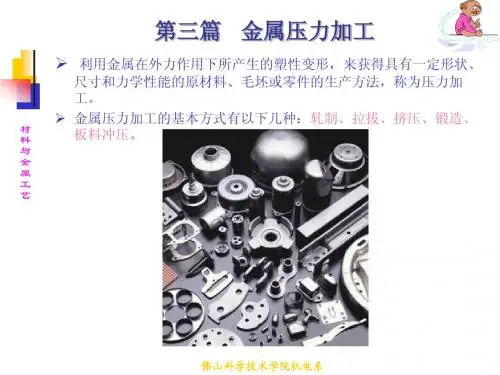

第三篇金属压力加工概述一、什么是压力加工?在外力作用下使金属产生塑性变形,从而获得具有一定形状、尺寸和力学性能的毛坯或零件的加工方法。

外力——冲击力:锤类静压力:压力机各类钢和大多数有色金属及其合金都具有一定的塑性,因此,都能在热态或冷态下进行压力加工。

应用广泛:运输工具96%;汽车拖拉机95%航天、航空90%;农用机械工业80%。

二、分类1、轧制:金属坯料在两个回转轧辊的缝隙中受压变形以获得各种产品的加工方法。

靠摩擦力,坯料连续通过轧辊间隙而受压变形。

主要产品:型材、圆钢、方钢、角钢、铁轨等。

2、挤压:金属坯料在挤压模内受压被挤出模孔而变形的加工方法。

正挤:金属流动方向与凹模运动方向相同。

反挤:金属流动方向与凹模运动方向相反。

3、拉拔:将金属坯料拉过拉拔模的模孔而变形的加工方法。

a产品尺寸精度、表面光洁度较高,所以,常用于轧制件的再加工,提高产品质量。

坯料:低碳钢、有色金属及合金。

外力:拉力。

4、自由锻:金属坯料在上、下抵铁间受冲击力或压力而变形。

外力:压力。

5、模锻:金属坯料在具有一定形状的模膛内受冲击力或压力而变形的加工方法。

6、冲压:金属板料在冲模之间受压产生分离或成形。

1-5 立体变形(三维);6 平面变形(二维);三、特点:(与铸造比)1 优点:(1)结构致密,组织改善,性能提高,强、硬、韧↑(2)少无切削加工,材料利用率高。

(3)可以获得合理的流线分布(金属塑变是固体体积转移过程)。

(4)生产效率高。

(如:曲轴、螺钉)2 缺点:(1)一般工艺表面质量差(氧化)。

(2)不能成型形状复杂件(相对)(3)设备庞大、价格昂贵。

(4)劳动条件差(强度↑、噪音↑)第一章金属塑性变形§1 金属塑性变形的实质塑性:金属在外力作用下,产生永久变形而不破坏的能力。

金属变形过程:a)金属材料在外力作用下发生弹性变形b)当外力超过一定值后产生塑性变形c)外力继续加大,发生断裂金属塑性变形的实质:a)晶粒内部滑移和孪生b)晶间滑移和晶粒转动一、晶体:1 晶体:物质中的原子按一定规律在三维空间周期重复排列。