基于ANSYS的汽车起重机吊臂的动态分析

- 格式:pdf

- 大小:286.78 KB

- 文档页数:3

ANSYS分析塔式起重机吊臂步骤塔式起重机吊臂是一种常见的起重机构。

它通常用于吊装重物,并且能够通过伸缩吊臂的长度来适应不同的工作条件。

利用ANSYS软件进行塔式起重机吊臂的分析可以帮助工程师了解吊臂结构的强度和刚度,并优化设计以满足设计要求。

下面是使用ANSYS软件进行塔式起重机吊臂分析的一般步骤:1.几何建模:首先,需要使用CAD软件或者ANSYS自带的几何建模工具创建塔式起重机吊臂的几何模型。

这个几何模型应该包括所有的主要结构组件,例如吊臂、支撑杆、立柱等。

2.材料定义和加载:在进行分析之前,需要对所使用的材料进行定义。

材料定义应包括材料的弹性模量、泊松比和密度等。

另外,还需要定义适当的加载条件,例如自重载荷、外部工况荷载等。

3.网格划分:对几何模型进行网格划分是进行分析的关键步骤。

足够准确的网格划分可以提供更精确的分析结果。

在划分网格之前,需要根据倾斜角度和吊臂的形状来确定合适的划分方式。

4.约束和边界条件:对于塔式起重机吊臂的分析,通常需要施加一些边界条件和约束。

例如,可以将塔座固定在地面上,使其不能发生任何位移。

此外,还可以施加其他约束条件来模拟实际工作条件。

5.应力分析:完成了网格划分和约束设置后,可以进行应力分析。

应力分析可以帮助工程师了解吊臂在不同工况下的应力分布情况。

可以通过绘制应力云图和边界应力图来可视化这些结果。

6.判断强度:针对应力分析的结果,可以对吊臂的强度进行评估。

可以检查吊臂是否满足强度设计要求,例如是否超过了材料的屈服强度或破坏强度。

7.刚度分析:除了强度外,刚度也是塔式起重机吊臂设计中的重要考虑因素。

可以通过刚度分析来评估吊臂在工作状态下的形变情况。

如果形变过大,可能会影响到起重机的操作性能。

8.优化设计:根据应力和刚度分析的结果,可以对塔式起重机吊臂的设计进行优化。

例如,可以增加材料厚度、增加支撑杆数量或改变结构形式等。

优化设计可以提高吊臂的强度和刚度,在满足设计要求的前提下减少结构重量。

基于Ansys Workbench的起重机吊臂结构全伸臂工况的有限元分析李春风;董庆华;李少杰;郝清龙;王宇飞;曹硕【摘要】通过吊臂吊载,起重机能够实现大高度、大幅度的作业,吊臂是起重机的最主要承载构件之一,吊臂的分析研究对于起重机的结构优化起到了大的作用.以50 t 起重机吊臂为例,借助软件Ansys Workbench对吊臂结构的全伸臂工况进行有限元分析,得到其变幅平面内各处位移和应力,为结构的改进和优化提供了一定的参考.【期刊名称】《承德石油高等专科学校学报》【年(卷),期】2016(018)002【总页数】5页(P17-21)【关键词】吊臂;Ansys Workbench;有限元【作者】李春风;董庆华;李少杰;郝清龙;王宇飞;曹硕【作者单位】承德石油高等专科学校工业技术中心,河北承德 067000;承德石油高等专科学校工业技术中心,河北承德 067000;承德石油高等专科学校工业技术中心,河北承德 067000;承德石油高等专科学校工业技术中心,河北承德 067000;承德石油高等专科学校工业技术中心,河北承德 067000;承德石油高等专科学校工业技术中心,河北承德 067000【正文语种】中文【中图分类】TH21通过吊臂吊载,起重机能够实现大高度、大幅度的作业,吊臂是起重机的最主要承载构件之一,吊臂的强度对于起重机承载最大起重量时的整机起重性能起到了决定性的作用,吊臂自重对于起重机整机倾覆稳定性有着最直接的影响,吊臂结构的设计将直接影响整个起重机的性能,所以对吊臂进行有限元分析是很有必要的。

1.1 吊臂工作原理起重机升降重物,是利用吊臂顶端的滑轮组支撑卷扬钢丝绳来悬挂重物,利用吊臂的长度和倾角的变化来改变工作半径和起升的高度,如图1所示。

吊臂有两节、三节、四节、五节等不同形式,通过变幅机构来实现俯仰功能,如图2所示。

起重臂顶端可以加滑轮,实现吊钩单倍率工作,提高工作速度。

另外,起重臂顶端还可以同时加副臂,实现更大的起升高度。

ANSYS结构优化在起重臂设计中的应用研究随着工程技术的不断发展,结构优化在各种工程领域中得到了广泛的应用。

起重臂设计作为机械设计领域中的重要分支,在应用中也面临着一系列挑战,包括重量减轻、强度提高、结构稳定性等问题。

在这些问题中,ANSYS结构优化技术具有着独特的优势,能够帮助工程师设计出更加优化的起重臂结构,提高其性能和效率。

一、ANSYS结构优化技术概述ANSYS是世界领先的工程仿真软件提供商,其结构优化技术能够帮助工程师对复杂结构进行优化设计,并有效地解决工程问题。

结构优化技术主要包括拓扑优化、形状优化、尺寸优化和拓扑尺寸优化等方法。

通过这些方法,工程师可以优化设计出更加轻量化、强度更高的结构,提高结构的性能和效率。

二、起重臂设计中的挑战起重臂是起重机的重要部件,负责吊装和搬运重物。

在起重臂设计中,通常需要考虑结构的重量、强度、刚度和稳定性等问题。

同时,起重臂通常工作在恶劣环境下,需要考虑结构的耐久性和可靠性。

因此,起重臂设计中面临着一系列挑战,需要工程师综合考虑多个方面因素来设计出最优的结构。

三、ANSYS结构优化在起重臂设计中的应用在起重臂设计中,工程师可以利用ANSYS结构优化技术来优化设计结构。

首先是拓扑优化,通过优化结构的拓扑形状,可以有效地减轻结构重量、提高结构强度和刚度。

其次是形状优化,通过优化结构的形状,可以进一步提高结构的性能和效率。

此外,还可以通过尺寸优化和拓扑尺寸优化等方法来优化设计起重臂的尺寸和结构布局,提高结构的工作效率和稳定性。

四、结论在起重臂设计中,ANSYS结构优化技术能够帮助工程师设计出更加优化的结构,提高其性能和效率。

通过结构优化技术,工程师可以优化设计结构的拓扑形状、形状、尺寸和布局,从而实现结构轻量化、强度提高、工作效率和稳定性等目标。

因此,ANSYS结构优化技术在起重臂设计中具有着重要的应用价值,有助于解决工程实际中面临的挑战,推动起重臂设计技术的发展。

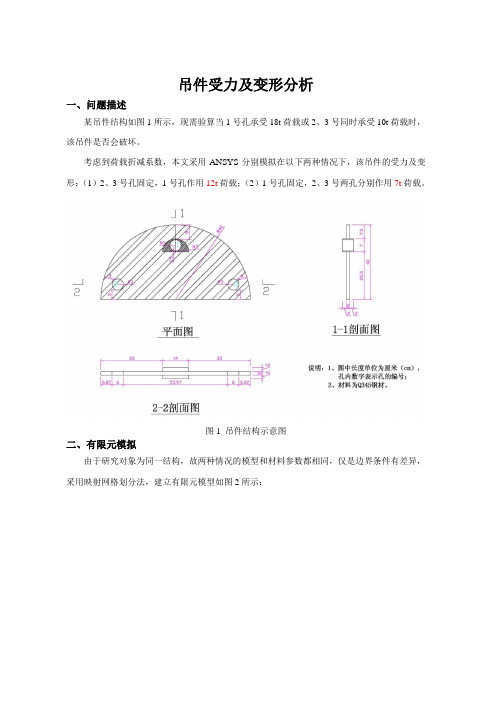

吊件受力及变形分析一、问题描述某吊件结构如图1所示,现需验算当1号孔承受18t荷载或2、3号同时承受10t荷载时,该吊件是否会破坏。

考虑到荷载折减系数,本文采用ANSYS分别模拟在以下两种情况下,该吊件的受力及变形:(1)2、3号孔固定,1号孔作用12t荷载;(2)1号孔固定,2、3号两孔分别作用7t荷载。

图1 吊件结构示意图二、有限元模拟由于研究对象为同一结构,故两种情况的模型和材料参数都相同,仅是边界条件有差异,采用映射网格划分法,建立有限元模型如图2所示:图2 有限元模型材料为Q345号钢,取弹性模量为112.0610E Pa =⨯,泊松比为0.28μ=,屈服强度为83.4510y f Pa =⨯。

采用理想弹塑性,即其应力应变关系如图3所示:图3 材料应力应变曲线关于荷载,考虑到钢丝绳穿过吊件的孔洞,通过与孔洞的接触面传递荷载,做以下假设:①钢丝绳与1号孔的接触面为圆孔的上半柱面,与2、3号孔的接触面为圆孔的下半柱面;②荷载垂直于接触面并且均匀分布。

根据合力相等原则,可建立下列等式:sin W p t r d mg πθθ=⋅⋅⋅=⎰ (1)其中:W —吊重,N;p —作用于接触面的等效均布荷载,Pa ;t —孔的高度,m ;r —孔的半径,m ;θ—均布荷载的角度,rad 。

m —重物质量,kg ;g —重力加速度,9.8N/kg 。

由(1)可得: 2mgp rt=(2) 将311210m kg =⨯,323710m m kg ==⨯,1230.03r r r m ===,10.06t m =,230.02t t m ==代入(1)中,可分别求得:71 3.2710p Pa =⨯,723 5.7210p p Pa ==⨯。

1、情况一:2、3号孔固定,1号孔作用18t 荷载 荷载约束情况见图4所示:图4 情况一的荷载与约束图进行静力求解,得到结果如图5~9所示:图5 变形图-斜视图6 变形图-右视图7 变形图-前视图8 总变形云图图9 sint等效应力云图2、情况二:1号孔固定,2、3号孔分别作用9t荷载荷载约束情况见图10所示:进行静力求解,得到结果如图11~15所示:图11 变形图-斜视图12 变形图-右视图13 变形图-俯视图14 变形云图图15 sint等效应力云图三、结果分析情况一:由图5~7可以看到,吊件变形情况,最大位移为0.109mm;由图8可知,最大位移发生在1号孔上孔壁加厚板处。

基于ANSYSWorkbench汽车起重机副臂的性能分析针对汽车起重机副臂长细比较大,在考虑自重、载重和拉力时,副臂结构易发生变形的这种情况,分别利用有限元分析软件ANSYS Workbench和力学计算方法对副臂进行位移及应力的计算,得到在不同工况下副臂所承受的最大位移和最大应力,为副臂机构的设计计算及以后的结构上的优化提供依据。

标签:副臂;ANSYS Workbench;变形;应力.引言随着现代化速度的不断增加,起重机械在生产生活中应用范围逐步增大,所起到的作用也日益增加。

又由于汽车起重机作业性能高、使用灵活、价格相对便宜的特点,使得其在工程施工和城市建设中扮演着重要的角色。

但是由于伸缩主臂结构布置紧凑,并且自身质量很大,而且回转工作时对机动性能有一定的要求,使得主臂的伸长范围受到一定的限制。

又由于起重机工作时要求幅度很大、扬程较高,副臂为了满足这些要求,渐渐成为主臂结构和性能的补充和延伸。

但是副臂工作时受力大、工作条件恶劣并且结构复杂,人们便提出其自身工作重量轻,工作可靠的要求,因此对副臂进行准确的结构分析也显得十分重要。

ANSYS Workbench是一款大型CAE分析软件和应用平台,它综合了建模工具、分析工具、优化分析等多种功能于一身,其中的概念建模使副臂这种悬臂梁结构创建与修改变得简便。

1 材料属性的建立副臂弦杆材料采用Q345B,屈服极限?滓s=345Mpa。

其安全系数n=1.34,弹性模量E=210000MPa,泊松比?滋=0.28,密度?籽=7.9g/cm3。

Q345B属于普通低合金钢,其塑形及焊接性能十分良好,并且有一定的强度,实用性能好而且价格也比较便宜,性价比较高,适用于副臂这种悬臂梁结构。

2 概念建模概念建模对于创建和修改线体或面体非常便利,并最终将这些体生成有限元中的梁模型或板壳模型,在Design Modeler 使用概念建模中对副臂的桁架结构进行建模时,系统将自动连接梁单元组成的桁架结构,和一般CAD 软件建立的三维模型相比更加适合桁架结构的有限元分析,并且还可以对模型尺寸进行随时的修改,计算结果也可以快速更新,也比普通的CAD 软件模型修改再导入计算的模式更加的方便快捷。

基于ANSYS的挖掘机动臂吊具的有限元分析摘要:动臂的平衡吊具受力较复杂,且不规则,而简化成杆或者梁的模型计算其理论强度和实际工况误差较大,文章利用有限元通用软件ANSYS采用多载荷步的方法校核其强度。

关键词:动臂;吊具;有限元分析;ANSYS;多载荷步ANSYS软件是融结构、流体、电场、磁场、声场分析于一体的大型通用有限元分析软件。

由世界上最大的有限元分析软件公司之一的美国ANSYS开发,它能与多数CAD软件接口,实现数据的共享和交换,如Pro/Engineer, NASTRAN, Alogor, I-DEAS, AutoCAD等,是现代产品设计中的高级CAE工具之一。

文章利用ANSYS 10.0对工程机械挖掘机的部件动臂的起吊吊具做了有限元分析,以便保证吊具的强度和可靠性。

1建立proe模型建立的proe模型如图1所示。

图中绿色的实体即起吊吊具,最上面的圆孔处用卸扣和吊链连接,此处省略。

将该吊具从PROE中导出成IGS格式的ANSYS可识别的通用实体文件。

IGES (Initial Graphics Exchange Specification)是一种被广泛接受的中间标准格式,用来在不同的CAD和CAE系统之间交换几何模型。

对于输入IGES文件,ANSYS 提供两种选项:①SMOOTH选项。

没有自动生成体的能力,模型输入后需要一些手工的修复,而且,它不支持增强的拓扑和几何修改工具,所以用户必须用标准的PREP7机和工具来修改模型。

②FACETED选项。

采用增强的数据库,自动合并和生成体,如遇到问题,会提醒用户并激活一组增强的拓扑和机和工具来修复模型,大多数应采用该选项,对大型复杂的几何模型,建议采用SMOOTH选项。

文章采用第二种格式导入,在Import IGES File对话框中选Defeature model 选项导入后如2图所示。

此处全局坐标用标准的笛卡尔坐标系,坐标系在PROE中导出IGES格式时候设置在最上面的孔处,导入时在ANSYS中默认此坐标系。