控制器LECSA系列 力矩模式原点回归 使用方法及操作

- 格式:pdf

- 大小:1.66 MB

- 文档页数:30

原点回归(设定)要领书适用范围:PowerMate-D的場合武汉凌达王坤2016年4月4日制作Power Mate -D 的場合1. 关闭机器电源2. 在更换电机、动力单元的情况下请确认接线端子的正确性。

3. 机器电源打开4. 按下运转准备按钮※ CRT (显示器上)会显示原点复位的警报信号,请忽略无视!5. 更换马达后的坐标轴原点如果不在机械坐标原点(红色标记处)请使用MPG 手动脉冲将其调整至与机械坐标原点重合。

※脉冲转动马达时必须转动一周以上。

※标记与机械坐标原点重合,如下所示。

6. 按下CRT (显示器上)的OFFSET 软件调用 ”SETTING (HANDY )”画面。

(注意有三个PMC ,请注意对应的PMC 上更改。

)SETTING (HANDY ) O0000 N0000PARAMETER WRIT = 0 (0:DISABLE 1:ENABLE ) TV CHEC = 0 (0:OFF 1:ON )PUNCH CODE = 1 (0:EIA 1:INCH)INPUT UNIT = 0 (0-1:CHANNEL No )S 0 T0000MDI **** **** **** 13:30:54【OFFSET 】 【SETING 】 【 】 【 】 【 OPRT 】7. 将PARAMETER WRIT = 0变更为1。

※ 100号警报将显示在屏幕上,但是请忽略。

红色箭头8.想要显示出对应的参数、请按下屏幕上软键SYSTEMSYSTEM软键按下后、PARAMATER设置画面将调出、若画面没有显示对应的画面,请按屏幕下方的软键进行翻页PARAMETER(SETTING)O0000N00001815APC APZ軸名称00100000軸名称00100000S0T0000MDI************13:32:04【PARAM】【DGNOS】【PMC】【SYSTEM】【OPRT】9.对于要进行原点回归的轴的APZ(4Bit目)参数输入设置成1。

台达运动控制卡系统35种原点回归模式详解一,原点回归软件接口函数原点回归的软件接口函数有3条,_DMC_01_set_home_config指令负责配置原点回归的参数,需要传入的参数如下:_DMC_01_set_home_config(U16 CardNo,U16 NodeID,U16 SlotID ,U16 Mode,I32 offset,U16 lowSpeed,U16 highSpeed,F64 acc)//CardNo是运动轴所属的轴卡卡号。

//NodeID是运动轴的站号。

//SlotID是运动轴的端口号。

//Mode是原点回归模式编号,对应1~35。

//offset是针对参考点的偏移量,单位是脉冲数。

//lowSpeed是运动轴寻找原点的速度,单位是1~500转每分。

//highSpeed是运动轴寻找参考点的速度,单位是1~2000转每分。

//acc是运动轴从零速度提高到最大速的加速时间,单位秒。

在原点回归参数配置完成后,_DMC_01_set_home_move指令负责启动原点回归的动作,需要传入的参数如下:_DMC_01_set_home_move(U16 CardNo, U16 NodeID, U16 SlotID)//CardNo是运动轴所属的轴卡卡号。

//NodeID是运动轴的站号。

//SlotID是运动轴的端口号。

如在原点回归过程中,有某些特殊情况发生,需要停止回原点,则可以执行指令_DMC_01_escape_home_move,需要传入的参数如下:_DMC_01_escape_home_move(U16 CardNo, U16 NodeID, U16 SlotID)//CardNo是运动轴所属的轴卡卡号。

//NodeID是运动轴的站号。

//SlotID是运动轴的端口号。

二,原点回归35种模式通过_DMC_01_set_home_config指令的Mode参数,可以根据设备需求,选用35中原点回归模式中的一种。

杭州日鼎控制技术有限公司

自动回原点的功能要求

2014-6-26

客户提出我们的DHE驱动器上要有自动回原点的功能,该功能的具体要求如下:1、驱动器增加三个数字量输入信号:原点信号、执行回原点功能和取消回原点功能

信号,其中执行回原点信号为一个脉冲信号;

2、驱动器增加二个输出功能:回原点成功、回原点过程中;

3、增加一个回原点失败的报警代码;

4、只有在电机转速为0驱动器没有报警的前提下才可以执行回原点功能;

5、位置、速度、力矩模式下都可执行回原点功能;

6、执行的步骤如下:

(1)、驱动器接收到执行回原点功能的脉冲信号后,先内部使能,然后朝一个设置好的方向以回原点速度一低速运行,并且输出回原点过程中信号;

(2)、如方向错误,则会先碰到限位信号停下,然后朝反方向继续运行;

(3)、如方向正确,则会先碰到原点信号停下,然后以回原点速度二超低速反向运行,直到原点信号断开;

(4)、最后再以正确方向超低速运行,一碰到原点信号就停下,并且输出回原点成功信号;

(5)、如果在回原点过程当中,先后检测到正、反限位信号则输出回原点失败报警信号,电机立即停下;

(6)在回原点过程当中,可以随时接入取消回原点功能信号来退出。

7、在回原先过程中不接收其它运行指令,如脉冲、模拟量……

8、也可以通过通讯指令执行回原点功能;

9、回原点时的方向与Pn-04的设置无关;

10、左、右限位信号可以根据实际需要选择用或者不用,或者只用一个。

11、需要增加的参数:。

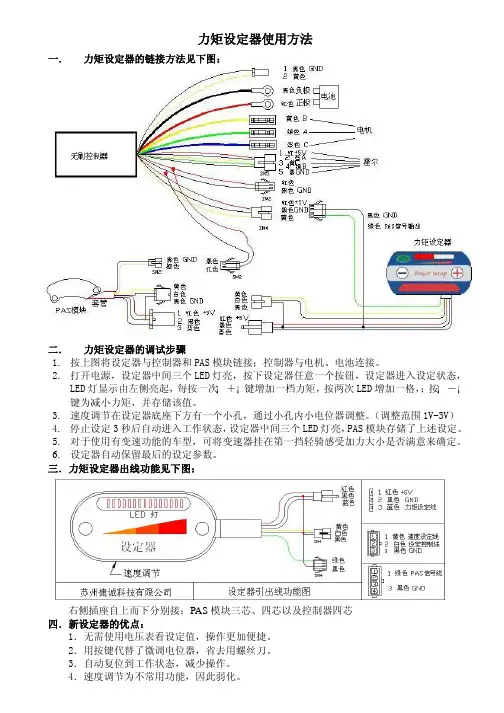

力矩设定器使用方法

一.力矩设定器的链接方法见下图:

二.力矩设定器的调试步骤

1.按上图将设定器与控制器和PAS模块链接;控制器与电机、电池连接。

2.打开电源,设定器中间三个LED灯亮,按下设定器任意一个按钮,设定器进入设定状态,

LED灯显示由左侧亮起,每按一次¡+¡键增加一档力矩,按两次LED增加一格,;按¡-¡键为减小力矩,并存储该值。

3.速度调节在设定器底座下方有一个小孔,通过小孔内小电位器调整。

(调整范围1V-3V)

4.停止设定3秒后自动进入工作状态,设定器中间三个LED灯亮,PAS模块存储了上述设定。

5.对于使用有变速功能的车型,可将变速器挂在第一挡轻骑感受加力大小是否满意来确定。

6.设定器自动保留最后的设定参数。

三.力矩设定器出线功能见下图:

右侧插座自上而下分别接:PAS模块三芯、四芯以及控制器四芯

四.新设定器的优点:

1.无需使用电压表看设定值,操作更加便捷。

2.用按键代替了微调电位器,省去用螺丝刀。

3.自动复位到工作状态,减少操作。

4.速度调节为不常用功能,因此弱化。

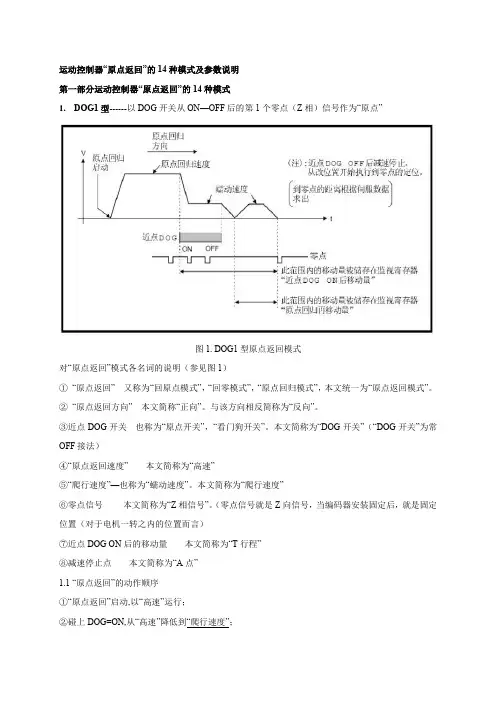

运动控制器“原点返回”的14种模式及参数说明第一部分运动控制器“原点返回”的14种模式1.DOG1型------以DOG开关从ON—OFF 后的第1个零点(Z相)信号作为“原点”图1. DOG1型原点返回模式对“原点返回”模式各名词的说明(参见图1)①“原点返回”---又称为“回原点模式”,“回零模式”,“原点回归模式”,本文统一为“原点返回模式”。

②“原点返回方向”---本文简称“正向”。

与该方向相反简称为“反向”。

③近点DOG开关---也称为“原点开关”,“看门狗开关”。

本文简称为“DOG开关”(“DOG开关”为常OFF接法)④“原点返回速度”------本文简称为“高速”⑤“爬行速度”—也称为“蠕动速度”。

本文简称为“爬行速度”⑥零点信号-------本文简称为“Z相信号”。

(零点信号就是Z向信号,当编码器安装固定后,就是固定位置(对于电机一转之内的位置而言)⑦近点DOG ON后的移动量------本文简称为“T行程”⑧减速停止点------本文简称为“A点”1.1 “原点返回”的动作顺序①“原点返回”启动,以“高速”运行;②碰上DOG=ON,从“高速”降低到“爬行速度”;③当DOG从ON---OFF,从“爬行速度”减速停止,速度降为零。

又从“零速”上升到“爬行速度”,当检测到第1个“Z相信号”时,该“Z相信号”位置就是“原点”。

同时该轴停止在原点位置上。

(从“减速停止点A”到“Z相)信号”点是定位过程,所以能够精确定位)1.2 “原点返回”不能正常执行的原因(1)从“原点返回启动位置”到“减速停止点A”这一区间内如果没有经过“Z相信号”点一次,(Z相通过信号M2406+20N),系统会产生报警(ZCT)并减速停止。

(ZCT)(错误代码120). “原点返回”不能正常执行。

(这种情况是“原点返回启动位置”到“DOG”距离很短。

走完DOG的行程还没经过“Z相信号”,系统无法识别“Z相信号”位置。

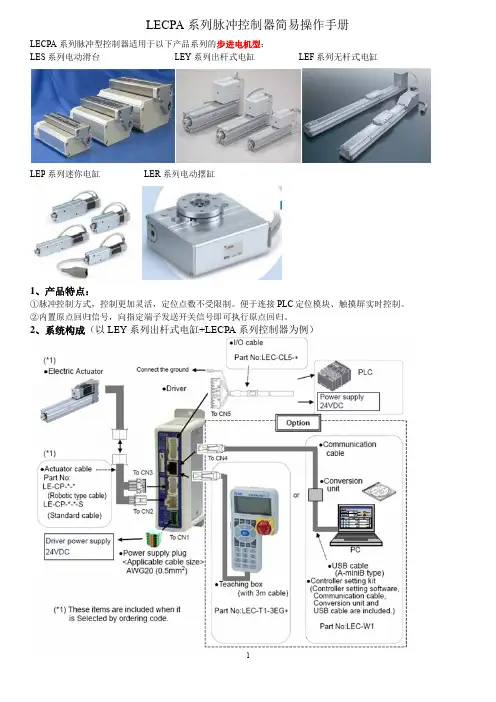

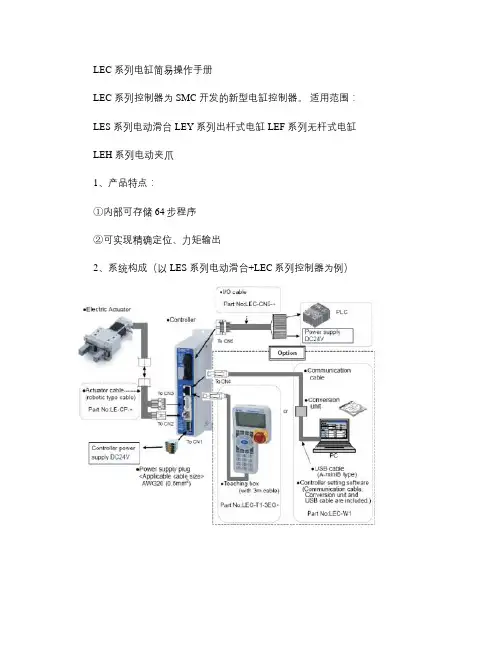

LEC 系列电缸简易操作手册LEC 系列控制器为SMC 开发的新型电缸控制器。

适用范围:LES 系列电动滑台 LEY 系列出杆式电缸 LEF 系列无杆式电缸LEH 系列电动夹爪1、产品特点:①内部可存储64步程序②可实现精确定位、力矩输出2、系统构成(以LES 系列电动滑台+LEC系列控制器为例)3、产品结构4、各端口配线及功能详解4-1 CN1端口-DC24V 电源接口端子号 0V M 24V C 24V EMG BK RLS急停信号配线(注意:常闭信号,闭合时正常使用,断开时急停)功能电源- 电机电源+ 控制端口电源+ 急停信号+ 解锁信号+解锁信号配线(注意:闭合时解锁,断开时锁紧,适用于带锁型电缸)4-2 CN2端口-电机电源接口/CN3端口-电机编码器接口/CN4端口-通信线缆接口以上3个端口均为标准插头,直接插入端口即可。

4-3 CN5端口-控制I/O接口 CN5端口用标准线缆示意图:配线图(以NPN 型为例)输入信号:线号A1 A2 A3 A4 A5 A6 A7 A8 A9 A10A11 A12A13线号B1 B2 B3 B4 B5 B6 B7 B8 B9 B10 B11 B12 B13线色茶/黑1 茶/红1名称 COM+COM-说明控制端口DC24V 正控制端口DC24V 负黄/黑黄/红浅绿/黑浅绿/红灰/黑灰/红白/黑1 茶/黑2 茶/红2 黄/黑2 线色SETUP DRIVE RESET SVON 名称原点回归运行报警取消伺服ON说明白/红暂时停止(可继续)步选择信号(2进制)。

输出信号:黄/红浅绿/黑浅绿/红步选择输出信号灰/黑(2进制)灰/红白/黑白/红运行中茶/黑区域内茶/红原点回归完成黄/黑公差内黄/红伺服准备完成浅绿/黑急停中浅绿/红报警注意:上表中粗体红字部分的线为必接线,否则电缸无法正常使用。

其余线缆可根据实际需要选接。

DC24V 正正 DC24V 负负步选择信号2进制组合选定要执行的程序步号,OFF 表示0,ON 表示1。

请教各位:在三菱PLC 控制伺服电机时,有时需要原点回归,但在原点回归指令ZRN 时却没有指定运行方向,但是当伺服处于原点的负方向时,它应该正转回归原点;当伺服处于原点的正方向时,它应该反转回归原点.是否在运行过程中伺服电机能判断在启动时的初始位置在原点的正反方向?楼主 发表于: 2008-07-09 22:01只看楼主 | 小 中 大fe c 原点回归引用此贴 | 举报该楼 | 收藏此贴 | 为他评分 | 添加到百度搜藏 | 收藏到QQ 书签 | 最新主题一天贼忙1 “在原点回归指令ZRN 时却没有指定运行方向,”回零方向可以在ZRN 指令执行前,将方向控制输出位Y 置位或复位1楼 发表于: 2008-07-10 14:23只看该作者 | 小 中 大fec Ic200alg327Large inventory- New,Remanufactured and Repair- All Modelsyangliu3楼 发表于: 2008-07-10 20:50只看该作者 | 小 中 大fe c级别: 牛刀小试精华主题: 0 发帖数量: 340 个 工控威望: 272 点 下载积分: 487 分 在线时间: 291(小时) 注册时间: 2006-11-12 最后登录: 2010-07-16 访问yangliu 的个人主页级别: 闯荡江湖一天贼忙原点回归的方式有多种,基本的有三种。

1 确定一个方向运动找到原点(这种适用于转盘类)2 确定一个方向,找两端其一的限位做原点。

(在PLC 里可以自己写这种程序,有的运动控制卡有这种回零方式选择)5楼 发表于: 2008-07-11 09:27只看该作者 | 小 中 大fe c精华主题: 0发帖数量: 580 个工控威望: 341 点下载积分: 5644 分在线时间: 25(小时)注册时间: 2007-11-15最后登录: 2010-07-06访问一天贼忙的个人主页6楼发表于: 2008-07-11 09:32只看该作者| 小中大f e c混灌水区的!引用此贴| 举报该楼| 收藏此贴| 为他评分| 添加到百度搜藏| 收藏到QQ书签 | 最新主题级别: 牛刀小试精华主题: 0 发帖数量: 340 个 工控威望: 272 点 下载积分: 487 分 在线时间: 291(小时) 注册时间: 2006-11-12 最后登录: 2010-07-16 访问yangliu 的个人主页yangliu一天贼忙当然,你也可以这样,不管你的工作台在那里。

1.1.1.MC_PassiveHome(原点回归指令)APIMC_ PassiveHome 原点回归指令适用机种0710MC11T 指令说明:此指令用于控制伺服电机按轴参数给定的模式和速度执行回原点动作,回原点模式和速度在轴参数设置界面中设定。

指令输入输出参数说明:参数名称参数解释数据类型可使用装置Axis(轴)伺服驱动器的站号。

UINT 常数,DExecute(执行条件)当执行条件由OFF变ON时,执行该指令。

BOOL M,I,Q,常量Position(位置)伺服原点偏移位置,单位:脉冲。

REAL 常数,DDeceleration(减速度)伺服驱动器的减速度,此参数总为正。

(单位:脉冲/秒2)REAL 常数,DDone(完成位)原点回归完成后,Done位被置位;当指令的执行条件OFF时,Done位被复位。

BOOL M,QError(错误位)如果检测到有错误,Error位被置位;当指令的执行条件OFF时,Error位被复位。

BOOL M,QErrorID(错误代码)错误码。

请参考5.3节UINT D注:1. 该指令为特殊指令,根据所选回原点模式,伺服可能需连接原点开关和极限开关。

2. 指令MC_PassiveHome正在执行时,它的执行条件(Execute)产生的上升沿不会影响它。

3. 用人机界面读写指令的减速度时,它的数值类型须设置为Double Word(Floating)。

4. 参数Position定义了伺服位置的参考零点:A 机械原点,即光电开关所在的位置Position为不同数值时,在此指令的控制下,伺服最终都会停在机械原点A处。

但是,伺服位置的参考零点却发生了变化,如下图所示。

当Position=10000时,伺服位置的参考零点在B点,A点位置为-10000;当Position=15000时,伺服位置的参考零点在C点,A点位置为-15000;当Position=-10000时,伺服位置的参考零点在D点,A点位置为10000;该指令执行成功后伺服的位置应用案例通过机构和光电开关位置选择合适的原点回归模式,当M1由OFF变ON时,运动控制器控制伺服电机运转,带动机构回到机械原点位置A.1.硬件接线注:●接线时,COM+与VDD必须短接●数位输入(DI7)功能设定为原点开关,即P2-16设为1242.原点回归模式的选择由硬件接线图可以看出:机构是以原点开关位置作为机械原点位置A;原点开关在找原点前处于低位;机构在找原点的过程中,一开始伺服运转方向是反转的;可以选择原点回归模式21来实现原点回归.在相应的轴参数设置中,原点回归设置如下:原点回归模式21第一段速度(到找到原点开关的速度,单位:转/分) 100第二段速度(找到原点开关后到机械原点的速度, 单位:转/分) 10设置的轴参数必须下载后才会生效.3.程序控制◆在M1由OFF变ON时,运动控制器控制伺服电机运转,从而带动机构回到机械原点位置A.◆当原点回归完成后,M11被置位。

伺服运动控制的原点回归问题以及常见的方式原点回归,又名原点复位、伺服回零...等等。

在进行伺服定位操作之前一般都需要先进行原点回归,否则伺服电机可能会罢工,说是在「原点回归未完成时启动」。

那么,为什么要进行原点回归?以及,怎样进行原点回归的操作呢?1、原点回归的必要性所谓定位,就是要让伺服电机走到一个确定的位置。

这个位置可以是增量式的,也可以是绝对式的。

打个比方,我们现在在路上,我们要往前走 10 米,相当于我们的位置要往前增加十米,这个十米就是一个位置增量。

而如果我们要去这条街上某处地方的咖啡店,我们就需要知道它的确切地址,假设这条街的地址不是门牌号,而是从街的一端开始为0 米(基准位置),这样就能确定这条街上每个位置的地址,比如这家咖啡店的地址是这条街 100 米的位置,那么这个 100 米就是一个绝对位置,我们不管在哪一个位置,都能通过走到这条街100 米的位置找到这家咖啡店。

在定位指令里,就分为增量式的INC 指令和绝对式的ABS 指令。

增量(INC)方式以当前停止的位置为起点,指定移动方向和移动量后进行定位。

绝对值(ABS)方式定位到指定的地址,该地址是以原点为基准的位置。

所以,当我们需要进行绝对式定位时,我们就需要对应的机械系统上具有地址,这也就需要一个基准位置,通过这个基准位置去确定机械系统上的每个位置的地址。

而这个基准位置,在伺服定位系统里称为原点。

2、两个信号在三菱的伺服定位系统里,有两个关于原点的关键信号:原点回归请求信号(原点复位请求标志)这个信号ON 的时候,说明伺服系统目前没有原点,需要进行原点回归。

原点回归完成信号(原点复位完成标志)当原点回归执行完成时,该信号会ON。

然后如果执行定位或者其他正常方式使得伺服电机离开原点位置时,该信号会OFF,但是此时原点还是存在的。

判断是否需要原点回归可以借助原点回归请求信号,而不应该借助原点回归完成信号。

对于增量式系统,每次断电复位、重新上电之后都需要进行原点回归。

ELECTRIC CYLINDER调试机器须知:调试前,建议先根据需求安装上下限位(磁性传感器),然后接好驱动,选到点动模式(试运行),确定好将要使用最大行程。

KT电动缸内置防撞缓冲块,以确保电动缸能在绝大部分条件下不被卡死!上限位定义:靠推杆头侧下限位定义:靠电机侧注意:上下限位为磁性传感器,使用DC24V,棕色+,蓝色—,禁止直接接到电源上及反接。

下限位安装方式:先将伺服通电,操作电机点动模式,建议使用150转每钟的转速,点动将缸缩回最底部(此处注意点动时感觉推杆头有停顿也可以判断为最底部),然后将磁性传感器安装在缸体外壁的槽内,接电后,直接先将移动传感器移动到最底部,然后从最底部慢慢往上移动,当传感器灯亮起后,即为下限位位置。

用户可以根据实际需要,或因缸体安装方式对传感器的位置进行上调。

质量保证:本产品是保用一年(不包括人为损害)!电动缸原点确定的方案电动缸在要求定位控制的时候,需要确定原点,原点的设置相当电气零点,定位控制的基准点,所以原点的设置很重要。

在电动缸的定位控制时,原点的确定,一般最少需要使用两个磁性感应开关,因为已经有限位开关,可以选用一个限位开关配合原点开关使用。

使用限位开关的目的是为了可以确定出力轴的位置。

不和极限限位配合使用寻找原点会有下面这种故障发生:当由右向左找原点,正常情况是可以的,但当找原点刚好在过原点时出现故障,活塞杆的感应位越过了原点感应,而一般找原点指令是有方向的,再运行回原点就会出现找不到原点了,并会撞到极限。

如果使用了下极限位和原点感应配合就不会出现这种情况,每次开机时先运行找下极限位,等于开机就可确定了活塞感上的磁环在下极限位,这时就可使用回原点指令,就不会出现确定不了回原点的方向。

原点设定可以在上,下极限中任意确定。

下面为原点靠近下极限的确定方案:1、确定伺服使能后,驱动出力轴向下极限位置移动。

2、感应到下极限时,驱动出力轴去寻找原点感应。

3、找到原点感应开关后,根据自己的程序设计确定原定。

电动机压推原点返回运行“压推原点返回运行”在机械部的主体上压推可动部进行原点返回。

新开发的构造通过专用橡胶挡块使金属面能够接触,可实现高速的原点返回运行。

1.压推原点返回的动作2.压推原点返回运行的使用须知下面介绍使用压推原点返回运行功能时的限制及须知。

●使用压推原点返回运行时,请确认动态容许惯性力矩值。

●使用压推原点返回运行时,请设定原点偏置量及设定并确认压推原点返回运行电流值。

● EAC系列朝远离电动机方向压推原点返回时,请在外部设置在有效行程范围内压推活塞杆的机构。

活塞杆超过有效行程并往远离电动机方向压推时,可能会导致破损。

● EAS4、EAC4的导程为12mm的产品垂直方向运行负载时,在上升侧执行压推原点返回运行时的负载质量请控制在4kg以下。

超过4kg时,原点位置可能会偏移。

● EAS2、EAC2的导程为6mm的产品垂直方向运行负载时,请在下降侧执行压推原点返回运行。

在上升侧执行压推原点返回时,原点位置可能会偏移。

3.压推原点返回偏置量的设定(机械极限到原点的距离[mm])◇搭载αSTEPAZ系列初始值(0)运行原点返回偏置时,压推原点返回运行抵达机械极限位置后,返回到出厂时设定的位置。

出厂时的返回量请参阅下表。

压推原点返回运行电流(压推力)的设定(推荐值)◇搭载αSTEPAZ系列压推原点返回的电流值的推荐数值,出厂时设定在编码器(ABZO编码器)上。

压推原点返回速度压推原点返回速度的上限如下。

◇搭载αSTEPAZ系列4.压推运行(搭载αSTEPAZ系列通用)所谓压推运行,是指压推负载时连续加压的运行。

内藏定位型和脉冲序列输入型都可进行。

压推力的上限值如下所示。

压推实际值如下所示为电动传动装置的压推力和电流值设定的参考值。

使用时,请确认实际的压推力。

✽ 1 图表制作条件:EAC系列水平方向驱动时的压推力测量结果的平均值请注意:●压推力和压推电流值的关系因以下条件而异。

请组装在实际装置的状态下确认压推力。

1.将控制模式(control mode)改为:Positioning(point table)其中:点开下图中红色小框Elce gear(电子齿轮比):在弹出的红色大框中CDV改为2;将3.引脚设置:输入部分(PLC输出)如下图:将25引脚设定为DI2:PD02:设定为2E2D将7引脚设定为RES:PD12:设定为0308(只改变前两位)输出部分(PLC输入)如上图:将10引脚设定为MEND:PD16:设定为0024将11引脚设定为ZP:PD17:设定为0021至此,所有引脚设定完毕,请保证全部存入后,断电后重启控制器。

4.接线参照:输入接引脚:线色、标识 引脚 名称 含义 备注 灰、红1 2 OPC COM同DICOM 橙、红1 1 DICOM 输入COM 白、红3 13 DOCOM 输出COM 白、红2 8 EM1 急停 黄、红1 4 SON 伺服on 白、红1 3 MD0 手动(off)/自动(on)切换 灰、黑3 25 DI2 选步 桃、红1 5 DI0 选步 桃、黑2 23 DI1 选步 橙、红2 6 ST1 运行、原点回归 灰、红2 7 RES 清除输出接引脚:黄、红2 9 ALM 报警桃、红2 10 MEND 到位橙、红3 11 ZP 原点回归完成接线请参照下图:5.位置设定:如下表:Position Data:绝对位置,单位mm(可点动模式读取数值Monitor=>Display All直接填入)Speed Data:单位为r/min,电机转速。

Smc电缸导程20,可以用该数值*20/60得出实际移动速度(mm/s) Accel Time:加速时间(速度从0到Speed Data的时间,越短加速度越大)Decel Time:减速时间(速度从Speed Data到0的时间,越短加速度越大)6.操作时序图原点回归参照:定位模式参照:。

手柄操作步骤一、开机提示是否回原点按(确定OK)键回机床工作原点1、放枪(1)按(Z--)7键,放枪到与切割材料面齐平2.坐标系清零(1) (XY→0) 4键(Z→0)8键3.抬枪高度(1)按(确定OK)键,设定Z轴抬枪高度。

5.查找文件(1)运行/暂停/删除键进入U盘文件或内部文件“按(X+)1键(X-)5键查找文件”;((X+)1键、(X-)5键指上下导航键)6. 进行加工(1)找到指定文件按确定(2)如有需改动的加工参数,按[运行/暂停/删除键],输入数字键按确定(3)如没有要加工参数,继续按[确认]键开始加工(4)[停止取消键]在修改参数时起返回作用,在加工过程中起停止,回工作原点,作用,二、机床参数配置1、机床尺寸设置比机床实际行走尺寸要稍小(如实际尺寸是1000毫米,那么机床尺寸设成990毫米)2、回零速度3000mm左右即可,不要速度过快,容易引起机床卡死或损坏三、直线曲线速度(1).直线:1800.~2000(2):曲线:1800~2000建议数值(1400~1800)1.引弧延时:500毫秒(1000毫秒=1秒)2.回零速度:X轴:3000 Y轴:3000 空行速度:30003.高速:X轴:3500 Y轴:3500 Z轴;1800 低速:X轴:2000 Y轴:2000 Z轴:1200建议参数下位机是指将运动数据转化成相应的电信号输出而达到控制机床运动的系统,亦称手柄。

下位机采用面膜控制方式和U盘文件传输方式,操作简明、简易。

一)按键的功能和操作方法面膜按键排列如图4-1图4-14.1.1面膜上各按键的功能描述如下:键名功能X轴的正向移动、菜单的上移选择、数字1的输入Y轴的正向移动、加工倍率的调整、数字2的输入,菜单中不同选项属性的选择Z轴的正向移动、数字3的输入,加工过程中增加主轴转速设定X轴和Y轴的工作零点、数字4的输入X轴的负向移动、菜单的下移选择、数字5的输入Y轴的负向移动、雕刻速度减速调节、数字6的输入,菜单中不同选项属性的选择Z轴的负向移动、数字7的输入,加工过程中降低主轴转速设定Z轴的工作零点、数字8的输入手动状态时各轴回机床零、数字9的输入手动状态高速/低速移动的选择、数字0的输入手动状态时主轴的启动或停止、小数点的输入进入菜单设置、负号的输入、加工文件的分页选择、选择上位机控制和调用二次程序的调用各轴回工作零点位置和各种选择、输入、操作的确定手动移动,连续、步进、距离三种方式选择运行雕刻加工和暂停加工和对输入的数字进行删除进入手动高低速度的调整,加工过程中终止加工和各种选择、输入、操作的取消4.1.2组合键的功能描述1.“”+“数字”键,切换工作坐标系;2.“”+“”键,对刀;3.“”+“数字”键,断点加工;4.“”+“”键,高级加工; 5.“”+“”键,帮助信息4.1.3按键的使用方法对于单键的使用方法是手指轻按按键至所需的功能调用完成再松开按键;对于组合键,使用方法是先按住第一个键,再按第二个键,当相应的内容出现后,同时松开两键。