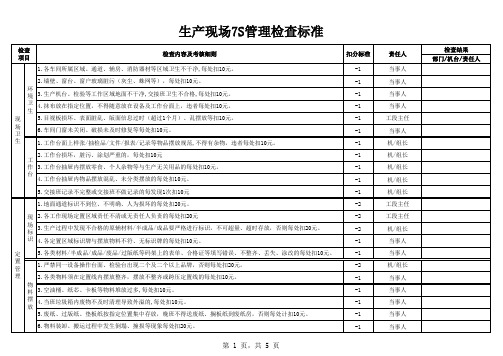

7s车间检查

- 格式:xls

- 大小:32.50 KB

- 文档页数:2

生产车间7s标准一、背景介绍生产车间7s标准是一种管理方法,旨在通过整理、整顿、清扫、清洁、素质、安全、遵守规则七个方面的标准化要求,提高生产车间的效率和质量。

本文将详细介绍生产车间7s标准的具体内容和实施步骤。

二、整理(Seiri)整理是指将工作场所中的物品进行分类,保留必要的物品,清除多余的物品。

具体操作包括:1. 对工作场所的物品进行全面的清点和分类;2. 根据物品的使用频率和重要性,决定保留和清除的物品;3. 清除多余物品时,要进行合理的处理,如分类回收、捐赠等。

三、整顿(Seiton)整顿是指将工作场所中的物品有序地摆放和标识,以提高工作效率。

具体操作包括:1. 对保留的物品进行有序的摆放,确保易于取用;2. 为物品设置标识,如标签、颜色等,方便识别和归位;3. 设立物品归还的专用位置,鼓励大家按照规定放置物品。

四、清扫(Seiso)清扫是指保持工作场所的清洁和整洁,创造一个良好的工作环境。

具体操作包括:1. 制定清扫计划,明确清扫的频率和责任人;2. 定期进行全面的清洁,包括地面、设备、工作台等;3. 建立清洁检查制度,确保清扫工作的质量和效果。

五、清洁(Seiketsu)清洁是指保持工作场所的清洁和整洁,使之成为一个舒适和安全的工作环境。

具体操作包括:1. 建立清洁标准,规定清洁的要求和频率;2. 培养员工的清洁意识,鼓励大家主动参预清洁工作;3. 定期进行清洁检查,发现问题及时整改。

六、素质(Seishin)素质是指员工的素质和态度,包括工作态度、工作纪律、团队合作等。

具体操作包括:1. 培养员工的责任心和积极性,使其具备良好的工作态度;2. 加强员工的培训和技能提升,提高工作效率和质量;3. 建立团队合作机制,促进员工之间的协作和沟通。

七、安全(Seikatsu)安全是指保障员工的人身安全和工作环境的安全。

具体操作包括:1. 制定安全操作规程,明确工作中的安全要求和措施;2. 加强安全培训,提高员工的安全意识和应急能力;3. 定期进行安全检查,发现隐患及时消除。

生产车间7s标准生产车间7S标准是指通过规范化和整理车间环境,提高工作效率和质量,减少浪费和事故的一种管理方法。

下面是生产车间7S标准的详细内容。

1. 整理(Seiri):整理是指清理和分类工作区域,将不必要的物品和设备移除,只保留必要的物品。

整理的目的是为了减少工作区域的混乱和杂乱,提高工作效率。

- 清理工作区域,包括地面、工作台、货架等,保持整洁。

- 分类物品,将不必要的物品移除,只保留必要的物品。

- 标记物品的位置,方便取放和归还。

2. 整顿(Seiton):整顿是指对整理后的物品进行有序的布置和摆放,以提高物品的可见性和易取性。

整顿的目的是为了减少寻觅物品的时间,提高工作效率。

- 对物品进行分类和编号,并制定标准的存放位置。

- 标明物品的名称和用途,方便辨认和取用。

- 使用容器、货架等工具进行整齐的摆放。

3. 清扫(Seiso):清扫是指对工作区域进行定期的清洁和维护,以保持工作环境的整洁和安全。

清扫的目的是为了提供一个良好的工作环境,减少事故和污染。

- 定期清洁地面、设备和工作台等。

- 清洁储物容器和货架,保持物品整齐。

- 检查并修复设备和工具的故障。

4. 清洁(Seiketsu):清洁是指对整个工作区域的定期检查和整理,以保持清洁和卫生的工作环境。

清洁的目的是为了提高工作效率和员工的工作满意度。

- 检查工作区域是否有杂物和污渍,及时清理。

- 定期检查设备和工具的状态,及时维修和更换。

- 培养员工的清洁习惯,定期进行培训和宣传。

5. 纪律(Shitsuke):纪律是指对员工的培训和管理,以保证7S标准的执行和持续改进。

纪律的目的是为了确保标准的执行和维护。

- 培训员工关于7S标准的知识和技能。

- 设立奖惩制度,激励员工积极参预。

- 定期检查和评估7S标准的执行情况,及时纠正和改进。

6. 安全(Safety):安全是指对工作环境和操作过程进行评估和管理,以保障员工的安全和健康。

安全的目的是为了减少事故和伤害。

生产车间7s标准一、背景介绍生产车间是企业生产创造的重要场所,为了提高生产效率、优化工作环境、确保产品质量,采用7S管理方法是一种有效的管理手段。

本文将详细介绍生产车间7S标准的具体要求和实施步骤。

二、生产车间7S标准的具体要求1. 整理(Seiri)整理是指对生产车间内的物品进行分类、清理和整理,确保只保留必要的物品,清除无用、过期或者损坏的物品。

具体要求如下:- 对生产车间内的物品进行分类,按照功能和用途进行分组。

- 清理车间内的垃圾和废弃物,确保车间环境整洁。

- 整理物品摆放位置,确保物品摆放合理、便于取用。

2. 整顿(Seiton)整顿是指对生产车间内的物品进行有序的摆放和标识,确保物品易于找到和取用。

具体要求如下:- 对生产车间内的物品进行标识,使用标签、颜色等方式进行标记。

- 对物品进行编号,建立物品清单和库存管理系统。

- 确定物品的存放位置,采用标准化的摆放方式,确保物品摆放整齐、规范。

3. 清扫(Seiso)清扫是指对生产车间进行定期的清洁和维护,确保车间环境整洁、无尘、无杂物。

具体要求如下:- 制定清扫计划和清洁标准,明确清扫的频率和责任人。

- 清洁车间地面、墙壁、设备等,清除积尘和污渍。

- 定期检查设备和工具的使用状况,及时进行维护和保养。

4. 清洁(Seiketsu)清洁是指对生产车间进行标准化的清洁管理,确保车间环境整洁、无异味、无污染。

具体要求如下:- 制定清洁标准和操作规程,确保清洁工作按照标准进行。

- 建立清洁检查制度,定期检查车间的清洁情况。

- 培训员工清洁操作技能,提高清洁意识和责任心。

5. 纪律(Shitsuke)纪律是指对生产车间进行规范化管理,确保员工按照规定的要求进行工作。

具体要求如下:- 建立规章制度,明确员工的工作职责和行为规范。

- 培养员工的纪律意识,加强员工的培训和教育。

- 建立奖惩制度,激励员工遵守纪律和规定。

6. 安全(Anzen)安全是指对生产车间进行安全管理,确保员工的人身安全和设备的安全。

生产车间7s标准一、引言生产车间7S标准是指通过对生产车间进行整理、整顿、清扫、清洁、标准化、素质教育和自律等七个方面的管理,达到提高工作效率、优化工作环境、提升产品质量的目的。

本文将详细介绍生产车间7S标准的具体要求和实施方法。

二、整理(Seiri)整理是指对生产车间内的物品进行分类、清点和整理,保持工作区域的整洁和有序。

具体要求如下:1. 对生产车间内的物品进行分类,将必要的物品与非必要的物品分开。

2. 清点物品数量,确保库存数量与实际需求相符。

3. 整理物品摆放位置,保持工作区域的整洁和有序。

三、整顿(Seiton)整顿是指对生产车间内的物品进行合理摆放,使其易于取用和归还。

具体要求如下:1. 设定合理的物品存放位置,便于工人取用和归还。

2. 对物品进行标识和编号,以便于管理和追踪。

3. 根据物品的使用频率和重要性,合理安排物品的摆放位置。

四、清扫(Seiso)清扫是指对生产车间内的设备、工具和工作区域进行定期清洁,保持工作环境的整洁和卫生。

具体要求如下:1. 定期清洁设备和工具,确保其正常运行和安全使用。

2. 清扫工作区域,清除垃圾和杂物,保持地面干净整洁。

3. 清洗工作台和工作台面,保持产品的卫生和质量。

五、清洁(Seiketsu)清洁是指对生产车间内的空气、水源和环境进行清洁和净化,保持工作环境的清新和健康。

具体要求如下:1. 定期清洁空气过滤器和通风设备,确保空气质量达标。

2. 检查水源质量,保证生产过程中使用的水源符合卫生标准。

3. 定期消毒工作区域,预防细菌和病毒的传播。

六、标准化(Standardize)标准化是指通过制定工作标准和流程,确保生产车间的工作方式和质量达到统一的标准。

具体要求如下:1. 制定工作流程和操作规范,确保每个工作环节都按照标准进行。

2. 建立质量检查标准和流程,确保产品质量符合要求。

3. 建立绩效评估标准和流程,对员工的工作进行评估和奖惩。

七、素质教育和自律(Shitsuke)素质教育和自律是指通过培训和教育,提高员工的工作素质和自我管理能力。

生产车间7s标准引言概述:生产车间7s标准是指通过对车间环境进行整理、清洁、整顿、清洁、标准化、素质、维护七个方面的管理,使生产车间达到高效、安全、整洁的工作状态。

遵循7s标准可以提高生产效率,减少浪费,提升员工工作积极性,是现代生产管理的重要手段。

一、整理 (Sort)1.1 清理无用物品:将车间内无用的工具、设备、杂物等清理出去,避免占用空间和干扰工作。

1.2 分类整理:将工具、设备按照类别进行整理,便于取用和管理。

1.3 设立标识:为每一个物品设立标识,清晰明了,方便员工识别和归纳。

二、清洁 (Sweep)2.1 定期清扫:每天对车间进行定期清扫,保持地面、设备、工作台面清洁。

2.2 清洁工具准备:准备好清洁工具,如扫帚、拖把、清洁剂等,方便员工使用。

2.3 垃圾分类:对车间产生的垃圾进行分类处理,有害垃圾、可回收垃圾等分开存放。

三、整顿 (Set in order)3.1 工作台整理:将工作台上的工具、文件整理归纳,确保工作台面整洁有序。

3.2 设立工作标准:为每项工作设立标准作业流程,明确员工工作内容和要求。

3.3 工具管理:对工具进行编号管理,确保每一个工具有固定的存放位置,方便取用和管理。

四、标准化 (Standardize)4.1 制定规范:制定生产车间的标准化管理规范,明确各项工作的标准和要求。

4.2 培训员工:对员工进行7s标准的培训,让每位员工都了解并遵守标准化管理规范。

4.3 持续改进:定期评估生产车间的7s标准执行情况,及时发现问题并进行改进。

五、素质 (Sustain)5.1 全员参预:要求所有员工都参预到7s标准的执行中,形成全员参预、全员负责的管理模式。

5.2 催促检查:设立专门的督查组织,定期检查车间的7s标准执行情况,发现问题及时解决。

5.3 持续改进:鼓励员工提出改进建议,不断完善生产车间的管理体系,提高生产效率和质量。

结语:生产车间7s标准是一种有效的管理方法,通过整理、清洁、整顿、清洁、标准化、素质、维护七个方面的管理,可以提高生产效率,减少浪费,提升员工工作积极性,为企业创造更大的价值。

车间7s管理规定车间 7S 管理规定一、目的为了提高车间工作效率,保证产品质量,营造一个整洁、有序、安全的工作环境,特制定本车间 7S 管理规定。

二、适用范围本规定适用于车间内所有区域,包括生产区、仓储区、办公区等。

三、7S 管理的定义及内容7S 管理是指整理(Seiri)、整顿(Seiton)、清扫(Seiso)、清洁(Seiketsu)、素养(Shitsuke)、安全(Safety)和节约(Saving)。

1、整理(Seiri)区分必需品和非必需品,将非必需品清理出工作现场。

定期对工作现场进行检查,及时清理不需要的物品,如过期的文件、损坏的工具、多余的原材料等。

2、整顿(Seiton)对必需品进行分类、定位、标识,使其易于寻找和使用。

确定物品的放置位置,遵循“定点、定容、定量”的原则,确保物品摆放整齐、有序。

为工具、设备、原材料等制作清晰的标识,标明名称、规格、数量等信息。

3、清扫(Seiso)清除工作现场的灰尘、油污、垃圾等,保持环境整洁。

定期对设备、工具进行清洁和保养,确保其正常运行。

制定清扫计划和标准,明确责任人,保证清扫工作的有效执行。

4、清洁(Seiketsu)将整理、整顿、清扫工作制度化、规范化,维持工作现场的良好状态。

建立清洁检查制度,定期对工作现场进行检查和评估,发现问题及时整改。

加强员工的清洁意识教育,培养员工养成良好的卫生习惯。

5、素养(Shitsuke)培养员工遵守规章制度、自觉维护工作环境的意识和习惯。

加强员工的培训和教育,提高员工的职业素养和工作技能。

开展文明礼貌活动,营造和谐、积极向上的工作氛围。

6、安全(Safety)建立安全管理制度,加强员工的安全培训和教育,提高员工的安全意识。

消除工作现场的安全隐患,如通道堵塞、电器设备漏电、消防设施损坏等。

配备必要的安全防护用品,如安全帽、安全鞋、手套等,确保员工的人身安全。

7、节约(Saving)合理利用资源,减少浪费,降低成本。

生产车间7s标准引言概述:生产车间7s标准是一种用于提高生产效率和工作环境整洁度的管理方法。

它通过规范化和优化工作区域,达到提高工作效率、减少浪费和提升员工工作积极性的目的。

本文将从四个方面详细阐述生产车间7s标准的内容和实施方法。

一、整理(Sort)1.1 清理工作区域:将生产车间内的杂物、废弃物等进行清理,确保工作区域整洁有序。

1.2 标识物品:对生产车间内的物品进行标识,以便员工能够方便地找到所需物品,减少寻觅时间。

1.3 优化物品摆放位置:根据工作流程和使用频率,合理安排物品的摆放位置,减少员工挪移的时间和精力。

二、整顿(Set in Order)2.1 制定工具放置标准:对于常用的工具和设备,制定放置标准,确保每一个工具都有固定的位置,方便员工使用和归还。

2.2 制定物品归类标准:将生产车间内的物品按照类别进行归类,制定明确的归类标准,便于员工寻觅和管理。

2.3 制定工作区域布局:根据工作流程和工作要求,合理规划工作区域的布局,使得员工能够高效地完成工作任务。

三、清扫(Shine)3.1 定期清洁工作区域:制定清洁计划,定期对生产车间进行清洁,包括地面、设备、工作台等,保持整洁的工作环境。

3.2 培养员工清洁习惯:加强员工对清洁的重视,培养他们的清洁习惯,使得每一个员工都能够自觉地保持工作区域的整洁。

3.3 检查和维护设备:定期检查和维护生产设备,确保其正常运行,减少故障和停机时间。

四、标准化(Standardize)4.1 制定标准作业程序:对于各项工作任务,制定标准作业程序,明确每一个步骤的操作规范和要求,提高工作效率和质量。

4.2 建立绩效评估机制:建立绩效评估机制,对员工的工作表现进行评估和反馈,激励员工积极参预和遵守标准化操作。

4.3 建立持续改进机制:建立持续改进机制,定期评估和分析生产车间的工作效率和整洁度,寻觅改进的空间和机会,推动生产车间的不断进步。

通过实施生产车间7s标准,可以提高生产效率,减少浪费,提升员工工作积极性。