滑动轴承配合间隙

- 格式:pdf

- 大小:109.45 KB

- 文档页数:3

滑动轴承间隙计算

滑动轴承的间隙计算方法可以根据轴承的类型和使用要求而有所不同。

以下是一种常见的间隙计算方法:

1. 确定滑动轴承类型:常见的滑动轴承类型有径向滑动轴承和推力滑动轴承。

根据具体的使用要求选择相应的轴承类型。

2. 确定负荷条件:根据实际应用中的负荷条件,包括径向负荷和推力负荷,确定轴承的工作负荷。

3. 计算轴承间隙:根据轴承的类型和工作负荷,使用滑动轴承间隙计算公式计算轴承的间隙。

- 对于径向滑动轴承,一般采用以下公式计算轴承间隙:间隙= ε × √(负荷/ (π × d × L × μ))

其中,ε为系数(一般为0.2-1.0),d为轴承内径,L为轴承长度,μ为润滑油的黏度。

- 对于推力滑动轴承,一般采用以下公式计算轴承间隙:间隙= ε × √(负荷/ (π × d × L × μ))

其中,ε为系数(一般为0.2-1.0),d为轴承内径,L为轴承长度,μ为润滑油的黏度。

4. 根据实际要求调整间隙:根据实际应用要求,对计算得到的间隙进行调整。

一般来说,间隙过小会导致润滑不良,间隙过大则会导致轴承的振动和松动。

需要注意的是,以上的计算方法只是一种常见的方法,实际应用中还需要考虑其他因素,如温度、工作速度等。

最好咨询专业的轴承制造商或工程师来进行具体的间隙计算。

.

'. 公差配合分三种

1、公差配合的类型分为三种:间隙配合(原称:动配合)、过渡配合、过盈配合(原称:静配合)。

2、间隙配合——轴与孔之间有明显间隙的配合,轴可以在孔中转动

3、过盈配合——轴与孔之间没有间隙,轴与孔紧密的固联在一起,轴将不能单独转动

4、过渡配合——介于间隙配合与过盈配合之间的配合,有有可能出现间隙,有可能出现过盈,这样的配合可以作为精密定位的配合

5、当轴需要在孔中转动的时候,都选择间隙配合,要求间隙比较大的时候选

H11/c11(如:手摇机构),要求能转动,同时又要求间隙不太大就选择H9/d9(如:空转带轮与轴的配合),若还要精密的间隙配合就选择H8/f7(如:滑动轴承的配合)

6、如果希望轴与孔固联在一起,要转动则一起转动,要承受载荷就一起承受载荷,可以选择过盈配合,小过盈量的配合可以传递比较小的力,施加较大的力就会让轴与孔发生转动,装配可以用木榔头敲击装配,配合类型H7/n6,大过盈量的配合可以专递较大的力,一般用压力机进行装配,或者用温差法进行装配,例如:火车轮的轮圈与轮毂的配合就是用温差法进行装配的过盈配合,配合类型H7/z6

7、需要精密定位,又需要能拆卸时,如滚动轴承内圈与轴的配合、外圈与孔的配合可以选择H7/js6,或者H7/k6。

滑动轴承间隙配合公差带代号滑动轴承间隙配合公差带代号,这个话题听起来有点严肃对吧?别担心,我们慢慢聊,看看这个看似高深的东西到底能不能变得轻松一点。

咱们说白了,滑动轴承的作用就是让两个部件之间滑动、旋转,不至于因为摩擦而产生太大的损耗。

就好像是两个朋友间的关系,不希望太紧也不能太松,得刚刚好,才能避免“卡壳”或是“跑偏”,对吧?为什么要搞这些间隙配合公差带代号呢?它其实就是规定了两个部件之间的间隙要达到什么样的标准,不多不少,刚好合适。

咱们日常生活中就有很多这种“刚刚好”的例子。

比如你穿鞋,鞋子合适不合适,试试看是不是能舒适地走路。

脚太小,鞋子会挤脚,脚太大,鞋子又会跑。

轴承配合也差不多,必须要符合特定的标准,才能确保顺畅运作。

而这个标准的制定,通常是通过公差带来体现的。

简单来说,公差带就是定义了两个部件之间的“距离”范围,也就是它们之间能容忍的误差。

通过这些代号,大家就知道了,哦,原来这两个部件之间的间隙大概应该是多少,才能达到最好的配合效果。

好啦,那可能你会觉得,哎,什么公差带代号,它到底跟咱们平常用的单位有什么关系呢?这里面的奥秘还真不少。

你可以想象这些代号,就像是标尺一样,把每个轴承和配合件都分成了不同的等级。

简单的说,有些是“宽松型”的,有些则是“紧身型”的。

比如H7、H6之类的,你看到这些代号,就知道它们所代表的间隙的范围了。

嗯,H7和H6的差别,嗯,可以理解为一个是宽松型,一个是较紧型。

宽松点的适合那些承受较大压力或者需要一定弹性的场合,紧一点的则适用于要求较高精度的环境。

代号背后的逻辑就像咱们平时生活中打包行李一样,得把行李收拾得刚刚好,不然你看要么塞不进去,要么又多余了。

那如果让你打包一堆衣服,结果其中的鞋子跟衣服的间隙不合适,想象一下,这个“包”是不是有点问题?是不是很容易出现遗漏或者压坏东西呢?在机械行业里,配合得当的轴承间隙,才能保证机器运行得既省心又省力,少摩擦少磨损。

滑动轴承配合间隙滑动轴承是一种常见的机械传动装置,其主要作用是在两个相对运动的零部件之间提供支撑和减少摩擦。

配合间隙是滑动轴承中一个重要的参数,它对轴承的运转性能和寿命有着重要的影响。

配合间隙是指滑动轴承内径和轴的外径之间的差值,也就是轴与轴承之间的间隙。

配合间隙的大小直接影响着滑动轴承的运行状态和工作性能。

如果配合间隙过大,轴与轴承之间的间隙过大,会导致轴承在工作过程中产生松动和晃动,降低轴承的工作稳定性,甚至可能引发故障。

如果配合间隙过小,轴与轴承之间的间隙过小,会导致轴承过紧,摩擦增大,轴承寿命缩短,甚至可能导致轴承过热、焦糊或焊接。

为了保证滑动轴承的正常工作,需要合理选择和控制配合间隙。

首先,要根据工作条件和要求选择适当的配合间隙。

一般来说,工作负荷大、转速高的轴承要求配合间隙小;而工作负荷小、转速低的轴承则要求配合间隙大。

其次,还需要考虑轴和轴承的热胀冷缩及装配误差等因素。

轴和轴承在工作过程中会因温度变化而产生热胀冷缩,如果配合间隙过小,会导致轴承过紧,影响轴承的工作稳定性;如果配合间隙过大,会导致轴承过松,影响轴承的工作精度。

此外,装配误差也会对配合间隙产生影响,需要在设计和加工过程中进行合理控制。

在实际应用中,可以通过多种方法来控制滑动轴承的配合间隙。

一种常用的方法是通过调整轴承的尺寸来控制配合间隙,例如改变轴和轴承的加工尺寸或采用不同尺寸的轴承。

另一种方法是通过调整轴承的预紧力来控制配合间隙,例如通过调整螺母的紧固力或采用弹性元件来调整轴承的预紧力。

此外,还可以采用间隙调整片、间隙调整垫片等辅助装置来实现配合间隙的控制。

需要注意的是,配合间隙的控制不是越小越好,而是要根据具体的工作条件和要求来确定。

合理的配合间隙可以提高轴承的工作性能和寿命,但过小或过大的配合间隙都会对轴承的工作稳定性和寿命产生不利影响。

因此,在设计和选择滑动轴承时,需要综合考虑各种因素,合理确定配合间隙。

配合间隙是滑动轴承中一个重要的参数,对轴承的运转性能和寿命有着重要的影响。

齿轮泵检修与质量标准3 检修与质量标准3.1 检修前准备3.1.1 掌握运行情况,了解近期机械状况,做出检修内容的确定. 3。

1。

2 备齐必要的图纸资料、数据.3。

1.3 备齐检修工具、量具、配件及材料。

3。

1.4 切断电源,关闭进出口阀门,排净泵内介质,符合安全检修条件。

3。

2 拆卸与检查3.2。

1 拆卸联轴器。

3.2.2 拆卸后端盖检查轴承。

3。

2.3 拆卸压盖,检查填料密封或机械密封。

3。

2.4 拆卸检查齿轮、齿轮轴和轴承。

3.2.5 连轴器对中。

3。

3 检修与质量标准原则上以设计或使用、维护说明书要求为准,无要求时参照以下标准执行.3。

3。

1 油泵齿轮3。

3.1。

1 齿轮啮合顶间隙为(0.2~0.3)m(m为模数)。

3.3.1。

2 齿轮啮合的侧间隙应符合表2的规定。

3。

3。

1。

3 齿轮两端面与轴孔中心线或齿轮轴齿轮两端面与轴中心线垂直度公差值为0.02mm/100mm。

3.3.1.4 两齿轮宽度一致,单个齿轮宽度误差不得超过0。

05mm/100mm,两齿轮轴线平行度值0。

02mm/100mm。

表2 齿轮啮合侧间隙标准mm3.3。

1。

5 齿轮啮合接触斑点均匀,其接触面积沿齿长不小于70%,沿齿高不少于50%。

3。

3。

1.6 轮与轴的配合为H7/m6.3.3.1.7 齿轮端面与端盖的轴向总间隙一般为0.10~0。

15mm. 3。

3。

1.8 齿顶与壳体的径向间隙为0.15~0.25mm,但必须大于轴颈在轴瓦的径向间隙。

3.4 传动齿轮3.4.1 侧间隙0。

35mm。

3.4。

2 顶间隙1.35mm.3.4.3 齿轮跳动≤0。

02mm。

3.4。

4 齿轮端面全跳动≤0.05mm。

3.5 轴与轴承3。

5。

1 轴颈与滑动轴承的配合间隙(经验值)如表3所示。

表3 轴颈与滑动轴承配合间隙值3.5。

2 轴颈圆柱度公差值为0。

01mm,表面不得有伤痕,粗糙度为R a1。

6。

3.5.3 轴颈最大磨损量小于0。

01D(D为轴颈直径).3。

非标中的常用配合公差案例咱来唠唠非标里常用的配合公差案例哈。

一、间隙配合案例。

1. 轴与滑动轴承的配合。

想象一下你有个小轴在一个滑动轴承里转圈圈,就像小木棍在竹筒里晃悠一样。

这时候呢,我们通常希望有个间隙配合。

比如说,轴的直径是20mm,我们可能会给个公差,轴的尺寸是20h7,也就是20_ 0.021^0,而滑动轴承的内径是20H7,也就是20_0^ + 0.021。

这样呢,轴和轴承之间就有了一定的间隙,能让轴在里面很顺滑地转动,不会卡壳。

这就像给小木棍在竹筒里留了点活动空间,小木棍才能愉快地晃悠,不至于被卡死。

2. 活塞与气缸的间隙配合(冷态时)汽车发动机里的活塞和气缸的配合就是个典型例子。

当发动机没启动,也就是冷态的时候,活塞的外径和气缸的内径是间隙配合。

比如说活塞外径是80mm,我们可以设定活塞的公差为80h6,即80_ 0.019^0,气缸内径为80H7,即80_0^ + 0.03。

这个间隙的存在是很有必要的,一方面它可以让活塞在气缸里轻松地上下运动,另一方面在发动机热起来之后,活塞和气缸都会热膨胀,这个冷态的间隙就能保证在热态的时候也不会出现卡死的情况。

就好比给活塞和气缸之间留了个小缓冲带,热胀的时候也有地方伸展。

二、过渡配合案例。

1. 齿轮与轴的配合。

齿轮要装在轴上,还得稳稳当当的,又不能太紧也不能太松,这时候就用到过渡配合啦。

比如说齿轮的内孔直径是30mm,轴的直径是30mm。

我们可能会把齿轮内孔公差设为30H7,也就是30_0^ + 0.021,轴的公差设为30k6,也就是30_ + 0.002^ + 0.015。

这样的话,装配的时候,可能需要用点小力气把齿轮敲到轴上,但是一旦装上了,齿轮就不会在轴上乱晃悠,就像齿轮紧紧地抱住了轴这个“大腿”,但是又不会抱得太紧把轴勒坏,它们之间的配合恰到好处。

2. 联轴器与轴的配合。

联轴器是连接两根轴的家伙。

它和轴的配合也经常采用过渡配合。

假如轴的直径是50mm,我们可以把联轴器的内孔公差设为50H7,轴的公差设为50m6,即50_ + 0.009^ + 0.020。

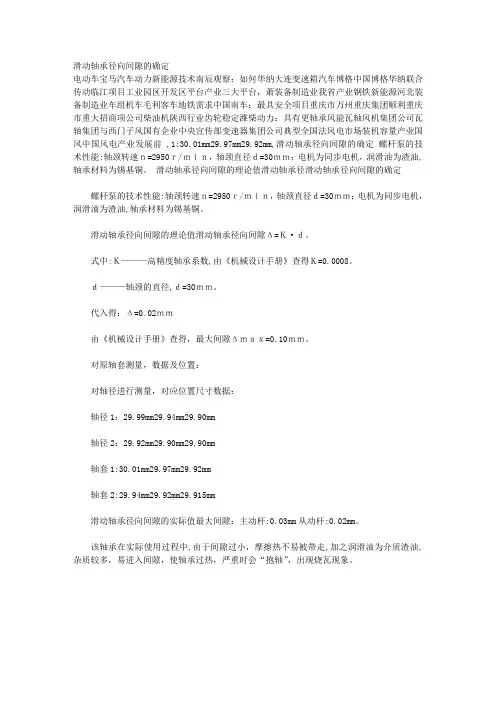

滑动轴承径向间隙的确定电动车宝马汽车动力新能源技术南辰观察:如何华纳大连变速箱汽车博格中国博格华纳联合传动临江项目工业园区开发区平台产业三大平台,萧装备制造业我省产业钢铁新能源河北装备制造业车组机车毛利客车地铁需求中国南车:最具安全项目重庆市万州重庆集团顺利重庆市重大招商项公司柴油机陕西行业齿轮稳定潍柴动力:具有更轴承风能瓦轴风机集团公司瓦轴集团与西门子风国有企业中央宣传部变速器集团公司典型全国法风电市场装机容量产业国风中国风电产业发展前 ,1:30.01mm29.97mm29.92mm,滑动轴承径向间隙的确定螺杆泵的技术性能:轴颈转速n=2950r/min,轴颈直径d=30mm;电机为同步电机,润滑油为渣油,轴承材料为锡基铜。

滑动轴承径向间隙的理论值滑动轴承径滑动轴承径向间隙的确定螺杆泵的技术性能:轴颈转速n=2950r/min,轴颈直径d=30mm;电机为同步电机,润滑油为渣油,轴承材料为锡基铜。

滑动轴承径向间隙的理论值滑动轴承径向间隙Δ=K·d。

式中:K———高精度轴承系数,由《机械设计手册》查得K=0.0008。

d———轴颈的直径,d=30mm。

代入得:Δ=0.02mm由《机械设计手册》查得,最大间隙Δmax=0.10mm。

对原轴套测量,数据及位置:对轴径进行测量,对应位置尺寸数据:轴径1:29.99mm29.94mm29.90mm轴径2:29.92mm29.90mm29.90mm轴套1:30.01mm29.97mm29.92mm轴套2:29.94mm29.92mm29.915mm滑动轴承径向间隙的实际值最大间隙:主动杆:0.03mm从动杆:0.02mm。

该轴承在实际使用过程中,由于间隙过小,摩擦热不易被带走,加之润滑油为介质渣油,杂质较多,易进入间隙,使轴承过热,严重时会“抱轴”,出现烧瓦现象。

故障原因

滑动轴承可能有多种故障,其中包括间隙过大,油膜涡动和油膜振荡以及摩擦。

造成这些故障的原因是装配不当,润滑不良,负荷欠妥,长久磨损及轴承设计不当。

间隙过大(无涡动)

轴与轴承间隙过大,这种情况类似于不对中和机械松动,应注意其区别(见说明)。

频谱和波形特征

1、径向振动较大,特别是垂直方向;

2、可能有较大的轴向振动,一特别对于止推轴承,可能有较高次谐波分量。

3、径向和轴向时域波形为稳定的周期波形占优势,每转一圈有1, 2或3个峰值。

没有较大的加速度冲击现象。

若轴向振动与径向振动大小相近,表明问题严重。

说明

1、间隙过大与不对中的区别:

1)间隙过大时垂直方向比水平方向更大;而不对中时垂直方向与水平方向的振动相同。

2)间眸过大时(4~10)×分量较显著,类似与机械松动的现象;而不对中时高次谐波小。

2、间隙过大与机械松动的区别:

1)间隙过大时其时域波形为稳定的周期波形占优势,且没有大的冲击现象;而机械松动时其时域波形较杂乱,有明显的非周期信号使波形不稳定。

2)间隙过大时轴向振动可能较大,特别是止推轴承;而机械松动时轴向振动较小或正常。

一般应在排除了机械松动的可能性之后再确认间隙过大。

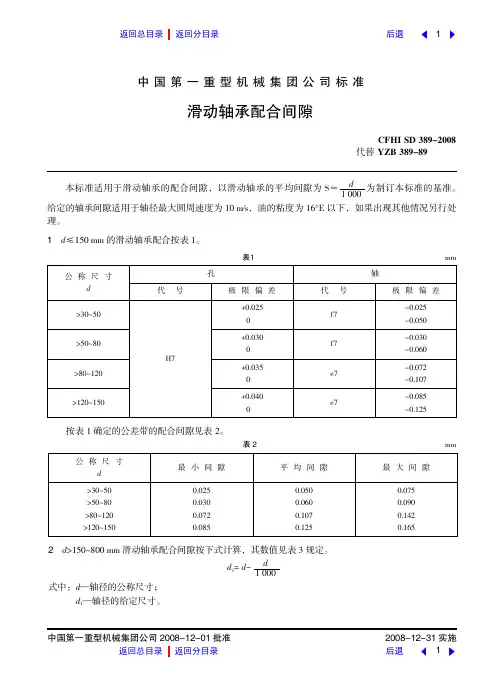

中国第一重型机械集团公司标准滑动轴承轴套内、外径配合公差CFHI SD 猿怨园原2008代替YZB 390-89中国第一重型机械集团公司2008-12-01批准2008-12-31实施说明:①为了改变既费工时又降低配合精度的轴套孔加工后刮研的工艺方法,对采用过渡配合或过盈配合的轴套应在轴套孔径加工时,事先考虑装配后孔径缩小的因素。

本标准采用放大装配前轴套孔径的公差带,结合CFHI SD 389-2008《滑动轴承配合间隙》的规定,以期达到设计要求的配合。

②本标准推荐轴承座孔与轴套外径的配合优先采用H7/r6配合,此时,两者间不需附加固定措施。

只有当压入轴套有困难时,可考虑选用过渡配合。

③当轴套采用js 或k 公差带与轴承座孔配合时,则可不必考虑放大轴套孔径的公差带措施。

本标准适用于滑动轴承轴套的内、外径配合公差。

1型式2推荐公差范围见表1。

表1直径过盈配合过渡配合粘接或动配合D 1装配前E7E8D9G7H7H8E9装配后H7H8E9H7相关轴公差带(查CFHI SD 389-2008)h9、h11(查CFHI SD 389-2008)g6、f7、e7h9、h11d 2的公差带r6m6、n6g6轴承座孔公差带H71后退返回分目录返回总目录CFHI SD390-20083标注示例:轴套:D1=Ø40H7(+0.0250)、d2=Ø50r6穴+0.050+0.034雪,轴承座孔公差带为H7,相关轴公差带f7。

在零件图上标注轴套内径D1=Ø40E7穴+0.075+0.050雪轴套外径d2=Ø50r6穴+0.050+0.034雪轴承座孔Ø50H7穴+0.0250雪相关轴径Ø40f7穴-0.025-0.050雪在装配图上标注:轴套与轴的配合Ø40H7/f7轴套与轴承座孔的配合Ø50H7/r64相关轴的公称尺寸极限偏差按CFHI SD389-20082后退返回分目录返回总目录。

在孔与轴的配合中,孔的尺寸减去相配合轴的尺寸,其差值为正时为间隙。

间隙配合就是孔公差带在轴公差带之上,具有间隙的配合(包括最小间隙为零的配合)。

间隙配合时轴的基本偏差选用说明(1) a、b:可得到特别大的间隙,应用很少。

(2) c:可得到很大的间隙,一般适用于缓慢、松弛的动配合。

用于工作条件较差(如农业机械等)、受力变形、或为便于装配而必须保证有较大的间隙时,推荐配合为H11/c11,较高等级的H8/c7配合,适用于轴在高温工作的紧密动配合,如内燃机排气阀和导管等。

(3) d:一般用于IT7-IT11级,适用于松的转动配合,如密封盖、滑轮、空转皮带轮等与轴的配合,也适用于大直径滑动轴承配合,如透平机、球磨机、轧辊成型和重型弯曲机以及其它重型机械中的一些滑动轴承。

(4) e:多用于IT7、8、9级,通常用于要求有明显间隙,易于转动的轴承配合,如大跨距轴承、多支点轴承等配合,高等级的e轴适用于大的、高速、重载支承,如涡轮发动机、大型电动机及内燃机主要轴承、凸轮轴轴承等配合。

(5) f:多用于IT6、7、8级的一般传动配合,当温度影响不大时,被广泛用于普通润滑油(或润滑脂)润滑的支承,如齿轮箱、小电动机、泵等的转轴与滑动轴承的配合。

(6) g:配合间隙很小,制造成本高,除很轻负荷的精密装置外,不推荐用于转动配合。

多用于IT5、6、7级,最适合不回转的精密滑动配合,也用于插销等定位配合,如精密连杆轴承、活塞及滑阀、连杆销等。

(7) h:多用于IT4-IT11级。

作为一般的定位配合,广泛用于无相对转动的零件。

若没有温度、变形影响,也可用于精密滑动配合。

轴与滑动轴承间隙标准在机械设备中,轴与滑动轴承的配合间隙标准对于设备的性能和使用寿命有着重要的影响。

正确的轴与滑动轴承间隙标准能够有效地减小磨损,降低噪音,提高设备的运行效率。

本文将就轴与滑动轴承间隙标准进行探讨,以期为相关领域的从业人员提供一些参考和帮助。

首先,轴与滑动轴承的配合间隙应符合国家标准或行业标准的规定。

一般来说,轴与滑动轴承的间隙标准包括径向间隙和轴向间隙两个方面。

径向间隙是指轴与轴承之间在径向方向上的间隙,轴向间隙是指轴与轴承之间在轴向方向上的间隙。

这两个间隙的大小应符合相关标准的规定,以确保设备的正常运行和使用寿命。

其次,轴与滑动轴承的间隙标准还应考虑到设备的工作条件和使用要求。

不同工作条件下,对轴与滑动轴承的间隙标准可能会有所不同。

例如,在高速旋转设备中,为了减小摩擦和磨损,间隙标准可能会相对较小;而在高载荷设备中,为了保证设备的稳定性和可靠性,间隙标准可能会相对较大。

因此,在确定轴与滑动轴承的间隙标准时,需要充分考虑设备的工作条件和使用要求,以便选择合适的间隙标准。

另外,轴与滑动轴承的间隙标准还应考虑到材料和加工精度等因素。

轴与滑动轴承的间隙标准不仅与设备的工作条件和使用要求有关,还与轴和轴承的材料、加工精度等因素密切相关。

在选择间隙标准时,需要考虑轴和轴承的材料特性、加工精度要求等因素,以确保轴与滑动轴承的配合间隙能够满足设备的工作要求,并具有良好的耐磨性和耐腐蚀性。

总的来说,轴与滑动轴承的间隙标准对于设备的性能和使用寿命有着重要的影响。

在确定轴与滑动轴承的间隙标准时,需要充分考虑国家标准或行业标准的规定、设备的工作条件和使用要求、材料和加工精度等因素,以选择合适的间隙标准。

只有正确的轴与滑动轴承间隙标准,才能确保设备的正常运行和使用寿命,提高设备的运行效率,降低维护成本,延长设备的使用寿命。

因此,轴与滑动轴承的间隙标准是机械设备设计和制造中不可忽视的重要因素。