汽车塑料产品结构设计的一般原则讲义及精度

- 格式:ppt

- 大小:2.38 MB

- 文档页数:56

浅谈汽车塑料件的结构设计原则作者:唐伟来源:《科学与信息化》2018年第06期摘要现阶段,我国汽车产业发展迅速,塑料制品更为广泛的被应用于汽车的外形设计及内饰,塑料件的类型及结构趋于多元化。

塑料在汽车领域的应用已渗透至汽车的整体性能,减少了汽车的自重量与燃料耗费。

关键词汽车;塑料件;结构设计;原则前言随着汽车工业向轻量化方向的发展,塑料在汽车上的用量日益增加,利用塑料质量轻、性能好、尺寸稳定、吸振、设计自由度大等特点,现代汽车用塑料结构件取得了长足的发展,并且是今后的重点发展方向之一,本文主要介绍了在实际的汽车塑料件产品开发中,塑料件常见结构设计原则。

1 汽车塑料化趋势在同等大小的汽车零配件中,塑料产品比钢材在质量上普遍可减轻30%~40%,具有相当明显的轻量化优势。

除此外,塑料材料还有设计空间大、制造成本低、功能广泛等优势。

因此,在技术不断取得突破下,汽车塑料产品应用逐渐增多。

从外装饰件到内装饰件,从功能件到结构件,甚至出现了全塑车身,塑料产品在汽车的覆盖范围越来越广,汽车塑料件行业迈向高速发展。

与此同时,塑料制品在汽车中的用量,逐渐成为衡量一国汽车工业发展水平的标志之一。

全球范围来看,德国、日本在汽车中使用的塑料制品量大幅领先其他国家。

据统计,德国每辆汽车平均使用塑料制品近300kg,日本每辆汽车平均使用塑料为100kg。

相比较而言,我国每辆汽车使用塑料制品最多的也仅有70kg,未来还有很大提升空间。

从数据可以看出,即便汽车工业发达的德国,塑料制品的使用量仍较为有限。

归咎其因,在于汽车塑化推广存在很大障碍。

一方面,高强度及高性价比的材料供给存在难题。

相比金属,塑料疲劳期更短,在高温或接触汽油时老化现象严重,同时在传力部位的应用强度不够。

另外,在技术限制下,汽车塑料产品成本居高不下。

另一方面,汽车塑化还面临着生产改造成本、回收等问题。

换言之,在利益最大化考量下,汽车厂商对汽车塑料件认可度并不高。

浅谈汽车塑料件的结构设计原则摘要现阶段,我国汽车产业发展迅速,塑料制品更为广泛的被应用于汽车的外形设计及内饰,塑料件的类型及结构趋于多元化。

塑料在汽车领域的应用已渗透至汽车的整体性能,减少了汽车的自重量与燃料耗费。

关键词汽车;塑料件;结构设计;原则前言随着汽车工业向轻量化方向的发展,塑料在汽车上的用量日益增加,利用塑料质量轻、性能好、尺寸稳定、吸振、设计自由度大等特点,现代汽车用塑料结构件取得了长足的发展,并且是今后的重点发展方向之一,本文主要介绍了在实际的汽车塑料件产品开发中,塑料件常见结构设计原则。

1 汽车塑料化趋势在同等大小的汽车零配件中,塑料产品比钢材在质量上普遍可减轻30%~40%,具有相当明显的轻量化优势。

除此外,塑料材料还有设计空间大、制造成本低、功能广泛等优势。

因此,在技术不断取得突破下,汽车塑料产品应用逐渐增多。

从外装饰件到内装饰件,从功能件到结构件,甚至出现了全塑车身,塑料产品在汽车的覆盖范围越来越广,汽车塑料件行业迈向高速发展。

与此同时,塑料制品在汽车中的用量,逐漸成为衡量一国汽车工业发展水平的标志之一。

全球范围来看,德国、日本在汽车中使用的塑料制品量大幅领先其他国家。

据统计,德国每辆汽车平均使用塑料制品近300kg,日本每辆汽车平均使用塑料为100kg。

相比较而言,我国每辆汽车使用塑料制品最多的也仅有70kg,未来还有很大提升空间。

从数据可以看出,即便汽车工业发达的德国,塑料制品的使用量仍较为有限。

归咎其因,在于汽车塑化推广存在很大障碍。

一方面,高强度及高性价比的材料供给存在难题。

相比金属,塑料疲劳期更短,在高温或接触汽油时老化现象严重,同时在传力部位的应用强度不够。

另外,在技术限制下,汽车塑料产品成本居高不下。

另一方面,汽车塑化还面临着生产改造成本、回收等问题。

换言之,在利益最大化考量下,汽车厂商对汽车塑料件认可度并不高。

在技术不断突破、材料品质和工艺持续提升下,汽车塑料件存在的问题将逐步得以解决,并通过政府、车企、零部件供应商、材料生产商等多方努力,迈向大规模推广应用阶段,未来发展前景可期[1]。

塑料产品结构设计的一般原则及精度影响因素总结塑料产品的结构设计是指在满足产品功能要求的基础上,合理选择和搭配各部件的形状、尺寸和材料,使产品能够满足使用要求和生产要求的设计过程。

塑料产品结构设计的一般原则和精度影响因素总结如下:一、塑料产品结构设计的一般原则:1.合理性原则:结构设计要合理,满足产品的使用功能需求,符合产品设计目标。

要避免过于复杂和冗余的设计,尽可能简化结构,减少材料的使用。

2.经济性原则:结构设计要经济,能够在一定范围内降低生产成本,提高产品的竞争力。

要考虑材料的成本、工艺的可行性、后期维修的方便性等因素。

3.可靠性原则:结构设计要可靠,确保产品在正常使用条件下能够正常工作,并且有足够的寿命。

要考虑产品的强度、刚度、稳定性等因素,进行适当的强度校核和可靠性分析。

4.安全性原则:结构设计要安全,确保产品在使用过程中不会对用户造成伤害。

要考虑产品的安全标准和法规要求,避免设计上的安全隐患,例如锐角、尖角等。

5.可制造性原则:结构设计要考虑制造工艺的可行性,确保产品在设计要求下能够顺利生产。

要合理选择成型工艺、缩短生产周期、提高生产效率和质量。

二、塑料产品结构设计的精度影响因素:1.塑料材料特性:不同的塑料材料具有不同的收缩率和变形性能,这会影响产品的尺寸和形状精度。

设计时需要考虑塑料材料的热收缩和冷却变形等因素,并进行适当的补偿。

2.模具精度:模具的精度决定了产品的尺寸和形状的精度。

模具的制造精度、装配精度、使用寿命等都会对产品的精度产生影响。

3.设计精度:产品的结构设计直接影响产品的精度。

要合理选择产品的结构,避免过于复杂的几何形状,减小尺寸和形状的变化范围,提高产品的精度。

4.加工工艺:不同的加工工艺对产品的精度有不同的影响。

例如,注塑成型工艺的精度一般较高,而吹塑成型工艺的精度相对较低。

要根据产品的精度要求选择适当的加工工艺。

5.外界环境因素:产品在使用过程中受到的外界温度、湿度、压力等环境因素也会对产品的精度产生一定影响。

产品结构设计准则--支柱( Boss )+ M6 A- i0 Z" O" C:基本设计守则支柱突出胶料壁厚是用以装配产品、隔开物件及支撑承托其他零件之用。

空心的支柱可以用来嵌入件、收紧螺丝等。

这些应用均要有足够强度支持压力而不致於破裂。

支柱尽量不要单独使用,应尽量连接至外壁或与加强筋一同使用,目的是加强支柱的强度及使胶料流动更顺畅。

此外,因过高的支柱会导致塑胶部件成型时困气,所以支柱高度一般是不会超过支柱直径的两倍半。

加强支柱的强度的方法”尤其是远离外壁的支柱,除了可使用加强筋外,三角加强块”Gusset plate的使用亦十分常见。

一个品质好的螺丝/支柱设计组合是取决於螺丝的机械特性及支柱孔的设计,一般塑胶产品的料厚尺寸是不足以承受大部份紧固件产生的应力。

固此,从装配的考虑来看,局部增加胶料厚度是有需要的。

但是,这会引致不良的影响,如形成缩水痕、空穴、或增加内应力。

因此,支柱的导入孔及穿孔”避空孔的位置应与产品外壁保持一段距离。

支柱可远离外壁独立而处或使用加强筋连接外壁,後者不但增加支柱的强度以支撑更大的扭力及弯曲的外力,更有助胶料填充及减少因困气而出现烧焦的情况。

同样理由,远离外壁的支柱亦应辅以三角加强块,三角加强块对改善薄壁支柱的胶料流动特别适用。

收缩痕的大小取决於胶料的收缩率、成型工序的叁数控制、模具设计及产品设计。

使用过短的哥针、增加底部弧度尺寸、加厚的支柱壁或外壁尺寸均不利於收缩痕的减少;不幸地,支柱的强度及抵受外力的能力却随着增加底部弧度尺寸或壁厚尺寸而增加。

因此,支柱的设计须要从这两方面取得平衡。

1)支柱位置2)支柱设计不同材料的设计要点ABS一般来说,支柱的外径是内径的两倍已足够。

有时这种方式结果支柱壁厚等於或超过胶料厚度而增加物料重量和在表面产生缩水纹及高成型应力。

严格的来说支柱的厚度应为胶料厚度的50-70%。

如因此种设计方式而支柱不能提供足够强度,但已改善了表面缩水。

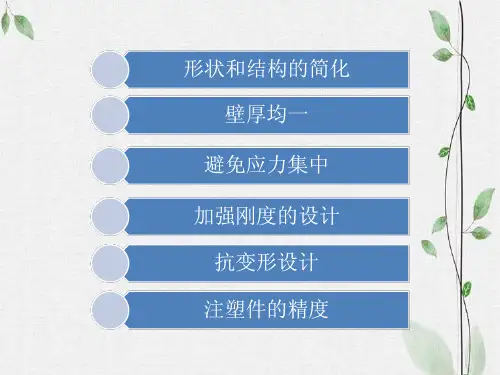

汽车塑料件设计规范编制:校对:审核:批准:2015-03-15 发布2015-03-15 实施XX公司发布一、形状和结构的简化产品形状结构复杂-磨具结构复杂-增加磨具制造难度-产品性能不稳定性和经济成本。

产品形状结构简单-熔体冲模容易-质量有保证理想的产品简洁化设计基本原则:(1)有利于成型加工;(2)节约原材料,降低成本;(3)简洁美观。

简化设计的建议和提示:(1)结构简单,形状对称,避免不规则的几何图形。

结构简单容易成型对称设计°|o77——TTr—J — --(2)产品侧孔和侧壁内表面的凹凸形状成型困难,需要在产品成型后二次加工,设计时应避免设计改进避免侧向抽芯EZ^(a)(b)(c)(3)尺寸设计要考虑成型的可能性,不同的成型工艺对制件的尺寸设计,包括尺寸大小,尺寸变化有一定的限制。

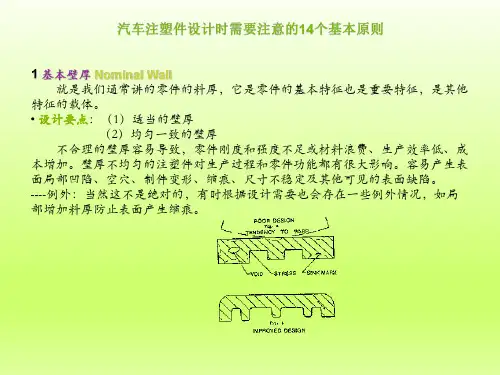

二、壁厚均一的设计原则在确定壁厚尺寸时,壁厚均一是一个重要原则。

该原则主要是从工艺角度以及由工艺导致的质量方面的问题而提出来的。

均匀的壁厚可使制件在成型过程中,熔体流动性均衡,冷却均衡。

壁薄部位在冷却收缩上的差异,会产生一定的收缩应力,内应力会导致制件在短期之内或经过一个较长时期之后发生翘曲变形。

塑料件最通用料厚是2.5mm大件适当增加,小件减小,强烈建议通过增加翻边及加强筋的方式而不是增加料厚来保证零件强度;PP塑料的壁厚范围是0.6 —3.5mm壁厚不均匀造成制件翘曲变形不均匀壁厚部位设置圆孔,由于收缩不均匀,难以成为正圆壁厚不均匀时常处理办法(1)厚薄交接处的平稳过渡,当制件厚度不可避免需设计成不一致时,在厚薄交接处应逐渐过渡,避免突变,厚度比例变化在一合适的范围(一般不超过3:1)壁厚过渡形式(a)阶梯式过渡,应尽力避免;(b)锥形过渡,比较好;(c )圆弧过渡,应是最好的。

(b)的原则。

丄丄转角处的最大厚度是壁厚的体的流动性和成型性。

WT(2)将尖角改为圆角处理,两个壁厚相同的壁面成直角的连接,破坏了壁厚均 开槽或设置加强筋的方式,使厚壁部位减薄,厚薄趋于一致(3)厚壁部位减薄,使厚壁趋于一致,壁厚差异大的制件可通过增设工艺孔 1.4倍,如果将内角处理成圆角而外角仍是直角,则在圆角处理,以确保壁厚均匀。