润滑性测定

- 格式:docx

- 大小:412.33 KB

- 文档页数:11

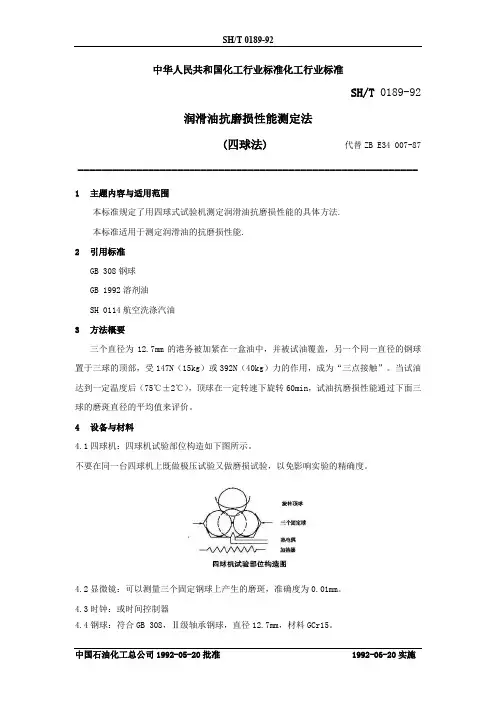

中华人民共和国化工行业标准化工行业标准SH/T 0189-92润滑油抗磨损性能测定法(四球法) 代替ZB E34 007-87 ---------------------------------------------------------- 1主题内容与适用范围本标准规定了用四球式试验机测定润滑油抗磨损性能的具体方法.本标准适用于测定润滑油的抗磨损性能.2引用标准GB 308钢球GB 1992溶剂油SH 0114航空洗涤汽油3方法概要三个直径为12.7mm的港务被加紧在一盒油中,并被试油覆盖,另一个同一直径的钢球置于三球的顶部,受147N(15kg)或392N(40kg)力的作用,成为“三点接触”。

当试油达到一定温度后(75℃±2℃),顶球在一定转速下旋转60min,试油抗磨损性能通过下面三球的磨斑直径的平均值来评价。

4设备与材料4.1四球机:四球机试验部位构造如下图所示。

不要在同一台四球机上既做极压试验又做磨损试验,以免影响实验的精确度。

4.2显微镜:可以测量三个固定钢球上产生的磨斑,准确度为0.01mm。

4.3时钟:或时间控制器4.4钢球:符合GB 308,Ⅱ级轴承钢球,直径12.7mm,材料GCr15。

5试剂5.1石油醚:60-90℃,分析纯,或符合GB 1922中的 90号溶剂油。

5.2洗涤汽油:符合SH 0114要求。

6实验准备6.1实验条件如下表。

精密度的实验条件表6.2调整主轴转速1200r/min±60r/min,(转速不能调节的试验机应在第9章试验数据报告时注明)。

6.3调节温度控制器,使实验油温度控制在75℃±2℃。

6.4调整时钟或时间控制器。

6.5调整负荷系数,在所有试件和试验油杯及加热套就位的情况下,加载机构应平衡在零的位置上。

为了证明四球机是否有适宜的精度,可在平衡时增加或减少一定的负载来进行校验,此时应明显发生不平衡现象。

7实验步骤7.1用洗涤汽油仔细过滤清洗四个试验球、上球卡具、油杯以及与试油接触各个部位,试件可以先用新的工业滤纸或未使用过的脱脂棉擦拭。

能源环保与安全从具体情况中来看,柴油的性能参数比较高,本身具有很多特点:第一个特点就是热效率大,第二个特点就是功率大,第三个特点就是燃料单耗低等。

从柴油的具体效应中来看,润滑性是压燃式发动机燃料的重要特性之一,所以如果柴油自身的润滑性能不好,那么柴油就没有办法更好的工作,也无法为各种机器提供必要的需求。

所以对于一些车辆以及机器,需要使用高质量的柴油,保证柴油的润滑效果,这样就可以最大程度上完善柴油的功效,保证各种设备的顺利运行。

一、柴油润滑性测定的重要性现阶段越来越多的人都通过更加科学的模式对柴油的润滑性进行合理地测定,并将高质量、润滑性高的柴油逐渐应用到各个方面,只有这样才能有效提高柴油的重要性,通过柴油更好推动汽车以及各种机器的发展,保证工作人员在工作中以及人们在生活中使用到更为高质量得柴油。

而且从几个方面上来看如果柴油的润滑性不好,不仅仅会影响各大机器的功率还会造成车辆发动机功率不足的情况,在这种情况下如果人们还一味的使用就会导致这些设备的寿命降低,所以为了避免这种情况都出现就需要对车辆以及机器使用的柴油进行相应的检测,从而保证车辆装备可以顺利运行。

二、影响柴油润滑性测定结果的因素在对影响柴油润滑性测定结果的因素进行深入分析的过程中需要从几个方面来阐述:第一个方面就是车用汽油对柴油润滑性测定的影响,第二个方面就是喷漆燃料对柴油润滑性测定的影响,第三个方面就是大豆油和生物柴油对柴油润滑性测定的影响,第四个方面就是硫化物对柴油润滑性测定的影响。

1.车用汽油对柴油润滑性测定的影响现阶段很多车辆为了更好的行驶都采用一些比较高质量的柴油,但是在对柴油进行检测的过程中需要了解到车用汽油对柴油润滑剂的影响。

接下来实验人员就需要对其进行分析,并找到出现这种情况的原因。

其中找到的第一种原因就是对于军用柴油来说,本身就在这其中起到了非常关键的作用,在参入一定比例的车用汽油之后本身发挥了属于自己的优势,这种优势就会保持混合汽油的润滑性呈现不变化的状态。

润滑脂表面粘度测定法润滑脂是一种常用的润滑材料,广泛应用于机械设备的摩擦表面,以减少摩擦和磨损。

润滑脂的性能与其表面粘度密切相关,因此准确测定润滑脂的表面粘度对于评估其润滑性能至关重要。

润滑脂表面粘度测定法是一种常用的实验方法,用于确定润滑脂在特定条件下的流动性能。

该方法基于润滑脂在试验温度下的流动性,通过测量润滑脂在单位时间内通过标准孔径的体积来计算表面粘度。

在进行润滑脂表面粘度测定之前,首先需要准备好实验所需的设备和试样。

常用的设备包括粘度计、温控设备和标准孔径。

试样应选择代表性的润滑脂样品,并确保其与实际使用条件相符。

实验开始前,需要将润滑脂样品加热至设定的试验温度,并保持一定时间以达到热平衡。

然后,将试样注入粘度计的试验槽中,并调整温度和转速等参数,使其符合实验要求。

接下来,通过控制粘度计的转速,使润滑脂在试验温度下通过标准孔径。

通过测量单位时间内通过孔径的体积,可以计算出润滑脂的表面粘度。

为了提高测量的准确性,通常需要进行多次测量,并取平均值作为最终结果。

润滑脂表面粘度的测定结果可以用于评估润滑脂的流动性能和润滑效果。

通常情况下,表面粘度越低,润滑脂的流动性越好,对摩擦表面的润滑效果也越好。

因此,润滑脂的表面粘度是评估其适用性和性能的重要指标之一。

除了润滑脂的表面粘度,还有其他一些因素也会影响润滑脂的润滑性能,如基础油的选择、添加剂的种类和含量等。

因此,在实际应用中,需要综合考虑这些因素,选择合适的润滑脂以满足特定的工作条件和要求。

润滑脂表面粘度测定法是一种重要的实验方法,用于评估润滑脂的流动性能和润滑效果。

通过准确测定润滑脂的表面粘度,可以为工程师和使用者提供有关润滑脂性能的重要参考信息,以确保机械设备的正常运行和寿命的延长。

润滑油检测标准润滑油是机械设备中不可或缺的重要部分,它能够降低摩擦、减少磨损、冷却和密封,从而延长设备的使用寿命。

然而,随着机械设备的不断发展和更新,对润滑油的要求也越来越高。

因此,制定润滑油检测标准显得尤为重要。

首先,润滑油的粘度是一个重要的检测指标。

粘度是润滑油的流动性能,它直接影响着润滑油在设备运行中的润滑效果。

因此,粘度的检测是非常必要的,一般采用粘度计来进行测试。

在实际操作中,我们需要根据设备的工作条件和要求来选择合适的润滑油粘度等级,以确保设备的正常运行。

其次,润滑油的耐磨性能也是一个需要重点关注的检测指标。

耐磨性能直接关系到设备的使用寿命和性能稳定性。

常见的润滑油耐磨性能测试方法包括四球摩擦试验、滑动轴承试验等。

通过这些测试,可以评估润滑油在高温、高压、高速等极端工况下的性能表现,为用户提供合适的润滑油选择参考。

此外,润滑油的氧化安定性也是一个重要的检测指标。

随着设备运行时间的增加,润滑油会受到氧化、沉积等影响,从而降低其使用寿命和性能。

因此,通过氧化安定性测试可以评估润滑油在高温高压条件下的抗氧化能力,以及其在使用过程中的稳定性。

最后,润滑油的清洁性能也是需要考虑的一个检测指标。

清洁性能直接关系到设备的清洁程度和维护周期。

一般来说,清洁性能测试可以通过离心沉淀法、沉积物测定法等来进行。

这些测试可以评估润滑油在使用过程中对设备的清洁程度影响,为用户提供合适的润滑油选择建议。

综上所述,润滑油检测标准的制定对于保障设备的正常运行、延长设备的使用寿命具有重要意义。

通过对润滑油粘度、耐磨性能、氧化安定性和清洁性能等指标的检测,可以为用户提供合适的润滑油选择参考,保障设备的稳定运行。

因此,我们应该重视润滑油检测标准的制定和执行,为设备的正常运行和维护提供有力保障。

柴油润滑性测定过程中影响因素的探讨作者:凌瑞枫来源:《中国化工贸易·中旬刊》2018年第11期摘要:柴油润滑性是其关键指标,采用高频往复试验机测定校正磨斑直径时,结果受加热温度、环境温湿度、试验件性能、仪器供应商、人为操作及其它因素影响不容忽视,评价标准适应性也需探究。

关键词:柴油;润滑性;高频往复试验机;校正磨斑直径1 前言柴油润滑性是油品升级后需重点关注的指标,通常采用高频往复试验机测定,通过校正磨斑直径(WS1.4)反映试油润滑性能。

影响测定结果的主要因素有:试验温度、环境温湿度、钢球钢片性能、仪器因素等[1]。

本文将对上述因素影响进行分析。

2 实验部分实验用高频往复试验机两台,其中进口仪器来自英国PCS公司,型号HFRR,国产仪器来自上海迈瑞尔公司,型号为WF-1,环境温湿度均为手动控制。

进口试验件(钢球、钢片)购自PCS公司,国产试验件购自北京兴普精细化工有限公司。

试验参考标准:SH/T 0765-2005《柴油润滑性评定法(高频往复试验机法)》3 结果与讨论3.1 加热温度的影响柴油润滑性与油品黏度、油膜厚度及流动性关系最密切。

对同一试样,选取了30℃、45℃、60℃和75℃四个温度点进行磨斑试验,WS1.4结果分别为250μm、369μm、451μm和445μm。

由此可知,加热温度影响最显著的是油品黏度,其直接反映为试验件摩擦副间的油膜厚度。

低温下油膜厚度大,润滑性好;在60℃及以上时,黏度降低所致的油膜变薄趋势较缓,润滑性受温度影响变小。

高温下油品流动性好,但对无显著影响。

3.2 环境温湿度的影响根据国标中WS1.4计算式和温湿度允许范围,在环境温度17~28℃,相对湿度23~70%范围内进行试算,对同一未校正磨斑直径x和y值,发现温度和相对湿度变化各自所导致的校正磨斑直径极差均可达40μm,共同影响可达80μm以上,超出重复性影响范围。

欧盟国普遍采用ISO 12156测定法,使用校正后磨斑直径作为柴油润滑性评定标准,而美国等则采用ASTM D6079法,使用算术平均磨斑直径加以评价,我国标准参考采用ISO12156法评定柴油润滑性,二者结果有显著差异。

润滑油检测指标及测定意义润滑油是机械设备中重要的润滑材料,它对于机械设备的正常运行和寿命具有重要的影响。

为了保证润滑油的质量和性能稳定,需要进行润滑油的检测。

润滑油检测指标是通过对润滑油中的各种物理性质、化学成分和污染物进行检测,来评估润滑油的性能和质量。

本文将介绍润滑油检测的一些重要指标及其测定意义。

1.运动黏度润滑油的运动黏度是衡量润滑剂在流动状态下阻力大小的指标。

润滑油运动黏度的测定意义主要有两个方面:(1)影响润滑性能:适当的运动黏度可以确保润滑油在机械设备中具有良好的润滑性能,降低摩擦和磨损。

(2)反映润滑油质量:变稀的润滑油可能是由于污染物进入导致的,高温下润滑油的运动黏度也会升高,说明润滑油的质量下降。

2.闪点和燃点润滑油的闪点是指润滑油在加热过程中开始发生闪光的温度;燃点是指润滑油在继续加热过程中自燃的温度。

这两个指标的测定意义是:(1)安全性评估:闪点和燃点可以评估润滑油的火灾爆炸危险性,过低的闪点和燃点可能导致润滑油在机械设备中发生自燃或爆炸。

(2)污染评估:润滑油中的污染物,如杂质、水分等,会降低润滑油的闪点和燃点,因此闪点和燃点的降低可能是润滑油发生污染的指标。

3.粘度指数粘度指数(VI)是润滑油运动黏度在不同温度下变化的相对大小。

粘度指数的测定意义如下:(1)润滑油性能评估:粘度指数可以评估润滑油在不同工作温度下的流动性能,高粘度指数的润滑油在不同温度下的黏度变化较小,具有更好的流动性能。

(2)润滑油质量评估:润滑油的粘度指数变化可以判断其被污染程度,污染物的存在会降低润滑油的粘度指数。

4.酸值和碱值润滑油中的酸值和碱值是指润滑油中酸性和碱性物质的含量。

酸值和碱值的测定意义如下:(1)评估润滑油的氧化稳定性:酸值和碱值的增加可能是润滑油被氧化导致的,因此可以评估润滑油的氧化稳定性。

(2)评估润滑油的质量:过高的酸值和碱值可能导致润滑油中的腐蚀性物质增加,从而影响润滑油的质量和性能。

润滑油脂的性能及其测试方法润滑油脂的性能是润滑油脂的组成及配制工艺的综合体现。

润滑油脂性能的测试不但在生产上和研究工作上有决定性的意义,而且在使用部门对润滑油脂的选用和检验上也是必不可少的。

润滑油脂性能的测试可分为以下三个步骤。

(1)在实验室评价润滑油脂的理化性能。

试验方法必须有代表性、简单和快速。

(2)模拟试验。

将润滑油脂润滑的特定机械部件在标准化的试验条件下(如温度、速度、载荷等)进行试验。

所选用的试验条件尽量能模拟实际使用情况。

(3)台架试验。

将内燃机油在选用的发动机上按标准化条件进行一定时间的运转后评定其性能。

发动机台架试验的结果是判定内燃机油质量等级的依据,对于内燃机油特别重要。

常见的模拟试验(1)四球试验机模拟试验(Four ball) 四球试验机模拟试验可以测定润滑油脂的减摩性、抗磨性和极压性。

减摩性用摩擦系数“f”表示;抗磨性用磨痕直径“d”表示;极压性用最大卡咬负荷“PªB”和烧结负荷“PªD”表示。

国标准试验方法有GB/T 12583润滑剂承载能力测定法、SH/T 0189润滑油磨损性能测定法、SH/T 0202润滑脂四球机极压性测定法、SH/T 0204润滑脂四球机磨损性测定法。

国外标准试验方法有美国ASTM D 2783润滑油极压性测定法、ASTM D4172润滑油抗磨性测定法、ASTM D2596润滑脂极压性测定法、ASTM D2266润滑脂抗磨性测定法。

(2)梯姆肯(Timken)试验机模拟试验梯姆肯试验机模拟试验评定润滑油脂的抗擦伤能力,用OK值作为评定指标。

中国标准试验方法有GB/T 11144润滑油脂极压性测定法。

国外标准试验方法有美国ASTM D2782润滑油极压性测定法、ASTM D2509润滑脂极压性测定法。

(3)法莱克斯(Falex)试验机模拟试验法莱克斯试验机模拟试验可以评定润滑剂的极压性和抗磨性,以试验失效(发生卡咬)时的负荷作为评定指标。

浅析切削润滑剂的润滑快速测定法切削润滑剂,在机械加工中具有非常重要的作用。

其中,润滑剂的性能对机床、刀具以及工件的寿命和精度有着很大的影响。

因此,对于切削润滑剂的润滑性能进行快速准确的测试是非常必要的。

传统的切削润滑剂润滑性能测试方法主要有漏盘实验法、四球法、撞击实验法等。

这些方法虽然能够确定润滑剂的润滑性能,但是操作费时费力且结果不够迅速和准确。

因此,近年来出现了一些快速测量切削润滑剂的方法。

一种快速测量切削润滑剂润滑性能的方法是使用涡流传感器。

涡流传感器可以通过电磁感应原理,检测润滑剂在机械加工过程中所产生的涡流。

其测量原理是:当切削润滑剂在工件的表面形成涡流时,它们会影响传感器的电感值,因此可以通过检测电感值的变化来确定润滑剂的润滑性能。

除了使用涡流传感器进行快速测量切削润滑剂润滑性能外,还有一种方法是使用润滑膜厚度测量仪。

通过测量切削润滑剂形成的润滑膜厚度,可以评估其润滑性能。

具体的测量原理是:在润滑剂涂布的加工区域上安装润滑膜厚度测量仪,当润滑剂产生的润滑膜厚度达到一定值时,就可以确定其润滑性能。

这种快速测量切削润滑剂润滑性能的方法可以快速准确地测试润滑剂的润滑性能,并且可以帮助提高机械加工的效率和精度,降低切削润滑剂的使用成本。

总之,对于切削润滑剂的快速测量方法有很多种,但是每种方法都有其适用的范围和限制。

因此,在使用这些方法时,需要根据具体情况选取合适的方法,并且进行合理的测试设计和数据分析。

只有这样,才能够准确判断切削润滑剂的润滑性能,为机械加工提供更好的保障。

长链二元酸酯的合成及润滑性能测定的开题报告一、研究背景和意义长链二元酸酯(diacid esters,DAEs)是一种重要的润滑剂,广泛应用于航空、汽车等领域中,可以减少摩擦和磨损,降低能耗和工程材料的老化速度,从而提高机械设备的性能和寿命。

由于DAEs具有高温稳定性、防锈性、极压性、低毒性等优异性能,而且可以通过化学调节制备出不同分子量和不同结构的DAEs,因此越来越受到人们的关注。

为了进一步提高DAEs的性能,需要合成分子量更大、链结更复杂的DAEs,并研究其润滑性能和机理。

目前国内外对DAEs的研究主要集中在合成方法和结构优化方面,但对于DAEs的润滑性能和机理还存在很多疑问,需要进一步探究。

二、研究内容和目标本文拟以辛二酸和十六烷醇为原料,采用酯化反应合成不同分子量的DAEs,并通过傅里叶变换红外光谱(FTIR)、核磁共振氢谱(1H NMR)等手段验证其结构。

同时,利用摩擦学实验和磨损试验等方法,研究DAEs的润滑性能和机理,并探究其影响因素。

研究目标包括:1.合成一系列不同分子量和不同结构的DAEs,并确定其化学结构和组成;2.评价DAEs的润滑性能,研究摩擦系数和磨损率的变化规律;3.探究DAEs的润滑机理,分析DAEs与金属表面的相互作用机制。

三、研究方法和技术路线1.材料和设备分析纯辛二酸(AR)、十六烷醇(AR)、无水氯化钙(AR)、四氯化碳(AR)、氯化镍催化剂等;FTIR仪、1H NMR仪、摩擦磨损试验机、扫描电子显微镜(SEM)等。

2.合成DAEs在四氯化碳中将辛二酸和十六烷醇按适当比例混合,加入氯化镍催化剂和无水氯化钙,反应温度为100℃,反应时间为12h。

得到DAEs后,通过FTIR和1H NMR等手段鉴定其结构和组成。

3.测试润滑性能在摩擦磨损试验机上,以钢球(GCr15)和钢盘(45#)为试样,采用滑动摩擦方式,测试不同DAEs的摩擦系数和磨损率,并通过SEM观察表面形貌变化。

实验十三 润滑油粘度及粘温特性的测定一、概述粘度是反映润滑油的润滑性能的重要指标。

润滑油和所有的流体一样都具有粘性,即流体内部具有抵抗相对运动或变形的性质,这是由流体分子间相对运动时所产生的内摩擦力引起的。

粘性的大小用粘度表示。

工程上表示粘度的方法有绝对粘度和条件粘度两类,绝对粘度又分为动力粘度和运动粘度两种,条件粘度又有恩氏(C.Engler)粘度、雷氏(B.Redwood)粘度和赛氏(G.M.Saybolt)粘度3种。

1. 动力粘度如图13-1所示,在充满不可压缩流体的两平行平板模型中,上板以速度U 沿x 方向移动,使粘附在移动板上的流体以同样的速度U 随之移动;下板静止,则粘附在静止板上的流体也随之静止。

这样在两平行平板间沿y 轴各流体薄层将以不同的速度u 沿x 方向移动,即流体在两平行平板间的流场中呈层流流动。

由粘性流体的牛顿(I.Newton)内摩擦定律,各流体薄层之间的剪应力τ与流体各薄层的速度u 沿y 轴的变化率yu∂∂(即速度梯度)成正比,即: yu∂∂−=ητ (13-1) 式中的比例系数η定义为该流体的动力粘度。

动力粘度主要用于流体力学及相关学科的理论分析和计算。

在流体力学中,符合式(13-1)所描述的规律的流体被称为牛顿流体,工程界大量使用的润滑油一般属于此类。

动力粘度的国际单位为帕·秒(Pa ·s)。

其含义如图13-1,若使面积各为12m 并相距1m 的两平行流体层间产生1s m 的相对移动速度时,需施加的力为1N ,则该流体的动力粘度就是1Pa ·s,也可表示为1N ·m s 。

另外还常用到动力粘度的物理单位泊(P)和厘泊(cP),1泊(P)等于1dyn ·2cm s ,1厘泊(cP)为百分之一泊(P)。

各单位间的换算关系为:Uxuyhy o 图13-1流体流动的速度分布1 Pa ·s = 10 P = 1000 cP (13-2) 流体的粘度受温度的影响十分明显,因为粘度是由流体分子间的相互作用力引起的,而温度对这种作用力的影响很大,故温度就成了影响流体粘度的最主要因素。

润滑油检验标准润滑油是一种在机械设备中常用的润滑剂,它能减少运动表面的摩擦和磨损,提高设备的工作效率和寿命。

为了确保润滑油的质量和性能符合要求,常常需要进行润滑油的检验。

下面将介绍一些常用的润滑油检验标准。

1.动力黏度标准(ASTM D445):动力黏度指润滑油在不同温度下的黏度。

通过测定润滑油在不同温度下的黏度,可以判断其在不同工作环境中的流动性能。

ASTM D445是动力黏度的国际标准,涵盖了润滑油的黏度测定方法。

2.渗透性标准(ASTM D5293):渗透性指润滑油在一定压力下渗入固体材料中的能力。

通过测定润滑油在标准条件下的渗透性,可以评估其在机械设备中的密封性能和润滑效果。

ASTM D5293是渗透性的国际标准,定义了渗透性测试方法和评估标准。

3.闪点标准(ASTM D92):闪点指润滑油在加热条件下开始产生可燃气体与空气混合物,并能发生瞬间燃烧的最低温度。

通过测定润滑油的闪点,可以判断其在工作过程中的安全性。

ASTM D92是闪点的国际标准,规定了闪点测试的方法和评估标准。

4.酸值标准(ASTM D664):酸值反映了润滑油中酸性物质的含量,通常用来评估润滑油中杂质的程度。

高酸值可能会导致润滑油的酸腐蚀性增加,从而影响设备的使用寿命。

ASTM D664是酸值的国际标准,定义了酸值测试方法和评估标准。

5.粘温系数标准(ASTM D2270):粘温系数指润滑油黏度随温度变化的程度。

通过测定润滑油在不同温度下的黏度,可以评估其在不同工作温度下的润滑性能。

ASTM D2270是粘温系数的国际标准,规定了粘温系数测试的方法和评估标准。

6.残留物标准(ASTM D4870):残留物指在润滑油中残留的金属和其他杂质。

通过测定润滑油中的残留物含量,可以判断其纯净度和适用性。

ASTM D4870是残留物的国际标准,定义了残留物测试方法和评估标准。

除了上述列举的标准外,还有许多其他润滑油检验标准,如氧化安定性、水分含量、氧化抗性等。

浅析切削润滑剂的润滑快速测定法切削润滑剂在金属加工中起着非常重要的作用,它可以有效减少磨削过程中的摩擦、减少热量积累,提高切削工具的寿命,同时也能够提高加工表面的质量。

对于切削润滑剂的润滑性能进行快速准确的测定是非常重要的。

目前,常用的切削润滑剂的润滑快速测定法主要有摩擦试验法、粘度测定法、润滑性能评价法等。

本文将从以上几个方面进行浅析,介绍各种方法的原理和特点,希望可以为相关研究和工程应用提供一定的参考。

摩擦试验法是一种常用的切削润滑剂润滑性能快速测定方法。

在这种方法中,一般采用滑动摩擦试验机来模拟实际的切削工况,通过测量摩擦力的大小来评价润滑效果。

一般来说,摩擦力越小,润滑效果越好。

这种方法的优点是操作简单,快速方便,能够定量地评价润滑剂的性能;缺点是不能完全模拟实际的切削过程,结果存在一定的误差。

粘度测定法是另一种常用的切削润滑剂润滑性能快速测定方法。

粘度可以反映润滑剂的黏性和流动性能,在一定程度上可以表征其润滑效果。

目前,常用的粘度测定方法有旋转粘度计法、滑动粘度计法等。

这种方法的优点是具有较高的准确性和可靠性,可以定量地评价润滑剂的粘度特性;缺点是需要专用的粘度仪器,成本较高,不适合大规模的快速检测。

润滑性能评价法是一种综合考虑多种润滑效果的切削润滑剂润滑性能快速测定方法。

在这种方法中,通过对切削润滑剂的润滑性能进行综合评价,包括摩擦系数、热稳定性、抗磨性等指标,来全面地评价其润滑效果。

这种方法的优点是能够全面地评价润滑剂的性能,反映出其在实际切削过程中的综合效果;缺点是操作相对复杂,需要综合考虑多种因素,结果受到主观因素的影响较大。

切削润滑剂的润滑性能快速测定是一个复杂的问题,当前的方法各有优缺点,需要根据具体的应用场景和要求选择合适的方法。

未来,随着科学技术的不断进步,相信会有更加快速、准确的切削润滑剂润滑性能测定方法出现,为切削加工提供更加有效的润滑保障。

实验四钻井液润滑性测定一.实验目的1. 掌握钻井液润滑性测定仪器的使用和校正方法;2. 了解钻井液润滑性的调整方法及常见润滑剂对钻井液润滑性能的影响。

二.实验原理钻井液中固相含量对其润滑性影响很大。

随着钻井液固相含量增加,除使泥饼粘附性增大外,还会使泥饼增厚,易产生压差粘附卡钻。

另外,固相颗粒尺寸的影响也不可忽视。

致密、表面光滑、薄的泥饼具有良好的润滑性能。

降滤失剂和其它改进泥饼质量的处理剂(比如磺化沥青)主要是通过改善泥饼质量来改善钻井液的防磨损和润滑性能。

在钻井液条件相同的情况下,岩石主要是通过影响所形成泥饼的质量以及井壁与钻柱之间接触表面粗糙度而起作用的。

(1)惰性固体的润滑机理:固体润滑剂能够在两接触面之间产生物理分离,其作用是在摩擦表面上形成一种隔离润滑薄膜,从而达到减小摩擦、防止磨损的目的。

多数固体类润滑剂类似于细小滚珠,可以存在于钻柱与井壁之间,将滑动摩擦转化为滚动摩擦,从而可大幅度降低扭矩和阻力。

(2)沥青类处理剂的润滑机理:沥青类处理剂主要用于改善泥饼质量和提高其润滑性。

沥青类物质亲水性弱,亲油性强,可有效地涂敷在井壁上,在井壁上形成一层油膜。

这样,既可减轻钻具对井壁的摩擦,又可减轻钻具对井壁的冲击作用。

(3)液体润滑剂的润滑机理:矿物油、植物油、表面活性剂等主要是通过在金属、岩石和粘土表面形成吸附膜,使钻柱与井壁岩石接触(或水膜接触)产生的固-固摩擦,改变为活性剂非极性端之间或油膜之间的摩擦,或者通过表面活性剂的非极性端还可再吸附一层油膜。

从而使回转钻柱与岩石之间的摩阻力大大降低,减少钻具和其它金属部件的磨损,降低钻具回转阻力。

三.仪器、药品1. ZNS型打气筒失水仪一台2. 粘滞系数测定仪一台3. 高搅机一台4. 秒表一只5. 钢板尺一个6. 20ml量筒1个7. 滤纸8. 待测泥浆泥浆约500ml9. CMC溶液 500ml四、实验步骤1.接通粘滞系数测定仪的电源,预热15min,并检查电机、清零及显示屏工作是否正常。

润滑脂承载能力的测定梯姆肯法润滑脂承载能力的测定是评估润滑脂对摩擦表面的润滑性能的重要指标。

梯姆肯法(Timken法)是一种常用的测定方法,通过模拟实际工况下的摩擦和磨损,对润滑脂的承载能力进行评价。

梯姆肯法的测定原理是将测试润滑脂和一定量的小钢球加入一个圆柱形的容器中,然后在一定的温度、转速和时间条件下施加固定的载荷。

在一段时间后,观察润滑脂是否能够有效地保护钢球免受磨损。

通常,如果润滑脂能够承载住载荷并保持良好的润滑性能,则认为其具有较高的承载能力。

测定结果通常以梯姆肯值(Timken value)表示,该值是指润滑脂在梯姆肯法测试中承受的最大载荷。

梯姆肯值越高,表示润滑脂的承载能力越强。

梯姆肯法的优点在于它能够模拟实际工况中的摩擦和磨损,能够提供比较真实的承载能力评价。

然而,该方法也存在一些限制,例如它无法考虑其他因素对润滑脂承载能力的影响,如温度、压力、速度等。

为了提高润滑脂的承载能力,可以采取一些措施。

首先,选择具有较高粘度的润滑脂,以确保其在高温和高压下能够形成较厚的润滑膜。

其次,添加承载能力增强剂,如固体润滑剂或添加剂,可以减少摩擦和磨损,增加润滑脂的承载能力。

此外,定期更换润滑脂,并进行必要的维护和保养,也是提高润滑脂承载能力的有效方法。

总之,润滑脂承载能力的测定对于保障机械设备的正常运行和延长使用寿命非常重要。

梯姆肯法作为一种常用的测定方法,可以提供润滑脂的承载能力评价,但应结合其他因素综合考虑,以制定合理的润滑脂选择和使用方案,从而最大程度地提高设备的工作效率和寿命。

一、方法摘要在专用分液漏斗中,加人405毫升试样和45毫升蒸馏水。

在82°C温度下以一定的速度搅拌5分钟,静置5小时后测量,并记录从油中分离出来的水的体积、乳化液的体积及油中水的百分数。

二、仪器与材料1仪器1.1加热浴,浴的大小及深度应至少能浸人两个分液漏斗,并使加热浴液体能浸到分液漏斗500毫升刻度标记处。

此加热浴应能保持82±1 C,并能牢固地夹住分液漏斗,在油和水混合时,能使分液漏斗的垂直中心线与搅拌器的垂直轴线相吻合。

1.2搅拌器、分液漏斗、离心机,离心管。

水浴:其深度可以使离心管浸到100毫升刻线处,恒温50 土 1 C.移液管:50毫升。

量筒:50和100毫升。

2.材料蒸馏水:离子交换水或二次蒸馏水。

3.试剂3.1清洗容剂三氯乙烷,化学纯(吸人或口服是有害的,能刺激眼睛高浓度能引起昏厥或死亡)。

3.2甲苯:分析纯。

3.丙酮:化学纯。

3.石油醚:60~90C,分析纯。

四、准备工作4.1甲苯饱和洛液的制备向试验用甲苯中加人1%(体积)的蒸馏水,摇动后放人50 + 1C水浴中,15分钟时摇动第二次,再经15分钟摇动第三次,每次摇动30秒,然后置于水浴中静置待用。

分被漏斗的清洗用清洗溶剂清洗,以除去油膜或液膜,接着用丙酮、自来水冲洗净。

然后将漏斗浸入铬酸洗液中,取出后先用自来水,后用蒸馏水冲洗千净。

注,可以用石油醚代替肩洗咨剂三氯乙烷,但有争议时,仍应用三氯乙娘作滴洗洛剂。

.搅拌器的清洗反复把搅拌器垂直地浸人清洗洛剂中,并使搅拌器高速运转,以清洗搅拌器,然后将其放入空气干燥筒中进行干燥,使洛剂在使用前挥发。

五、试验步骤5.1将加热浴中的被体加热至82 + 1C,并在整个试验过程中保持此温度。

5.2将在室温下的试样直接倒人分液漏斗至405毫升处,将分液漏斗放人加热浴中,使其温度达到82 + 1C,然后在室温下量取45毫升蒸馏水加人分液漏斗中。

再将搅拌器浸人分液漏斗,使批拌器底端与漏斗中心线最底部相距25毫米,并使搅拌器垂直轴线与漏斗中心线相吻合。