对冰铜吹炼及粗铜精炼各阶段终点判断的探讨

- 格式:doc

- 大小:72.50 KB

- 文档页数:5

doi:10.3969/j.issn.1007-7545.2018.08.003铜终点在线监测系统对转炉吹炼终点判断的应用范进军,何建平,刘奇,谢中建(金隆铜业有限公司,安徽铜陵244021)摘要:转炉吹炼终点判断对整个火法冶炼过程至关重要,过吹、欠吹都会对产品质量、周期控制造成重大影响,前期的终点判断完全由炉长个人经验判断。

研究开发一套铜终点在线监测系统,通过对造渣期炉内PbO和PbS 强度采集和分析、造铜期内烟气中SO2浓度采样分析、吹炼过程中熔体温度监测以及吹炼过程仿真预测,帮助炉长判断造渣期及造铜期终点,避免了转炉过吹、欠吹对生产的影响,保证生产安全,提高生产效率,初步实现了铜转炉吹炼过程智能控制。

关键词:转炉;铜;吹炼;终点控制;在线监测中图分类号:TF811 文献标志码:A 文章编号:1007-7545(2018)08-0000-00Application of Copper End Point On-Line Monitoring System to Judge End Point ofConverter BlowingFAN Jin-jun, HE Jian-ping, LIU Qi, XIE Zhong-jian(Jinlong Copper Co. Ltd., Tongling 244021, Anhui, China)Abstract:Judgment of converter blowing ending is essential for entire smelting process. Either over blowing or less blowing will have a tremendous influence on product quality and cycle control. Early judgment of end point is entirely performed based on personal experience of the furnace. By analyzing characteristic spectra of PbO and PbS in melt during slagging and SO2 concentration in flue gas of boiler during copper production, monitoring temperature of melt, and forecast by simulation of smelting, copper end point on-line monitoring system is developed to help operator to judge end point of converter blowing, ensure production safety and improve production efficiency. Intelligent control of converting process of copper converter is preliminarily realized.Key words:converter; copper; blowing; terminal point; on-line monitoringPS转炉自1905年使用碱性耐火材料以来,成为铜锍吹炼的主要工艺,目前世界上超过50%的矿产铜仍然使用PS转炉吹炼。

采用顶吹吹炼相关工艺及生产操作技术性问题吹炼炉在吹炼过程中的排渣以及冰铜的加入和液位的高度是如何控制。

吹炼冰铜品位为60%,加入量在50-60t时开始排渣,总共加入冰铜量为240t左右,在C1期排放一次、两次或三次不等,看渣情况;240t冰铜的处理周期为8小时,C2期产出粗铜110-120t,炉内液面为0.7-0.8m,炉子直径为5m。

排渣和排铜的过程中有无堵口和堵溜槽现象,如果有一般如何控制的。

排渣过程会有堵溜槽现象,使用铜溜槽排放;排铜一般不会堵溜槽,使用浇铸量溜槽会异形砖都行。

吹炼过程中喷枪所处的位是渣层还是金属层,初期起吹的过程中和后期(进入二周期)喷枪的插入位置分别如何控制。

吹炼过程的枪位控制主要根据烟气含硫情况进行控制,当烟气含硫低时,喷枪枪位需要下降,避免泡沫渣形成,二周期结束需将铜全部排空,留有渣层500-600mm,枪一般插入熔池200-300mm。

终点控制为粗铜含硫小于0.2%,烟气含二氧化硫小于5%。

每生产一炉粗铜是多少金属量(产量),起吹时和吹炼过程中冰铜的加入量分别是多少吨/小时。

每炉出铜产量为110-120t,加入冰铜总量为230-240t。

整个周期时间为8小时。

如何控制炉内产生的Fe3O4含量,即如何避免泡未渣的生产。

根据控制烟气中的二氧化硫含量来控制炉内磁性铁的含量,在C1期加入还原煤为0.3-0.5t/h,C2期加入还原煤为1.5t/h,C2终点是加入还原煤3t/h,加入时间为5-10min。

如果采用热冰铜分批加入吹炼会存在哪些技术性问题。

云锡没做排放过程中所生产的冷料(粗铜渣、冰铜渣和吹炼渣)是如何处理的。

吹炼渣回熔炼,渣含铜15-16%。

排渣和排铜铜溜槽分别采用哪一种溜槽,使用寿命多久。

排渣铜溜槽,排铜浇铸料、捣打料或异性砖均可。

耐火材料使用寿命多久,炉内的耐火材料易损部分在哪个位置。

耐火材料吹炼炉1年,熔炼炉5-6个月,渣线处易损坏。

吹炼炉的生产成本(含冰铜到粗铜)是多少。

冰铜吹炼流程《冰铜吹炼流程:一场奇妙的金属“变身”之旅》说起冰铜吹炼流程,就像是目睹一场神奇的金属魔法秀,只不过这魔法背后藏着满满的工业智慧。

首先,冰铜这家伙,看起来黑乎乎、沉甸甸的,但是在吹炼流程里,它可有大使命。

这个吹炼就像是一场对冰铜的超级大改造。

当吹炼开始的时候,那画面就像是一场热烈的“金属派对”。

各种设备像是派对上的工作人员,各司其职,忙得不亦乐乎。

我就想象着那些管路像是运输物资的小轨道,把必要的空气或者其他媒介准确无误地送往冰铜所在的“舞台”——吹炼炉。

这炉子可不得了,像是一个巨大的魔法锅,冰铜就在里面翻滚着等待变身。

风呼呼地吹进去,就像在给冰铜打气,让它打起精神来迎接改变。

这个过程可没有想象中的那么顺利。

就好比你想让一个调皮的小孩突然变得规规矩矩一样,冰铜也会时不时地捣点乱。

有时候温度没有控制好,它就好像在抗议:“哎呀,你这样我可没法好好变身啦!”但经验丰富的工程师们就像智慧的家长,根据痕迹和数据调整着反应的各项参数。

比如说,稍微调整下风量、加入一点添加剂,就把冰铜的“脾气”给安抚下来。

在冰铜逐渐脱去杂质,开始向粗铜转变的过程中,那真像是一场蜕变。

从最初那种带着些杂质的粗糙模样,慢慢开始显现出铜的那种质朴又光亮的本质。

每次看这个流程的演示或者资料的时候,我都感觉像是看一个丑小鸭慢慢变成白天鹅的过程,虽然这个天鹅是铜做的,但也充满了惊喜。

从商业角度看,这个流程要是能高效运作,那就像找到了一座会下金蛋的鹅。

因为粗铜是很重要的工业原料,经过吹炼流程高质量产出的粗铜就等同于财富的源头。

它的纯度提高一点,后续精炼等工序的成本和服度就可能会大大改变。

不过,这个冰铜吹炼流程也不是一直充满乐趣的。

对于那些操作人员来说,还要时刻盯着各种仪表和设备状态,小心翼翼的状态就像捧着易碎的花瓶。

任何一个小失误都可能前功尽弃。

但也就是在这种小心翼翼又充满挑战的过程中,冰铜吹炼流程的魅力才更加凸显出来。

它是人类智慧驾驭自然材料的一个典型,像是一部编写着工业传奇的大剧本,不断地上演着精彩和挑战并存的故事,而且这个故事千变万化,因为每一批冰铜可能都会给操作人员带来新的惊喜或者考验,就像生活中那些充满未知又令人兴奋的冒险旅程呢。

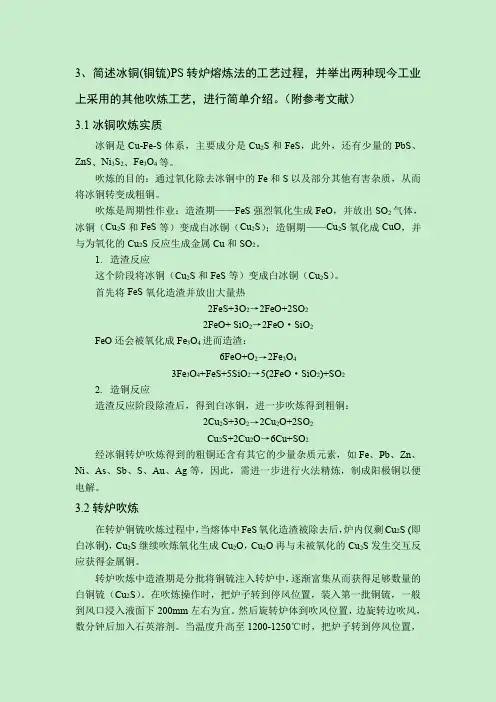

3、简述冰铜(铜锍)PS转炉熔炼法的工艺过程,并举出两种现今工业上采用的其他吹炼工艺,进行简单介绍。

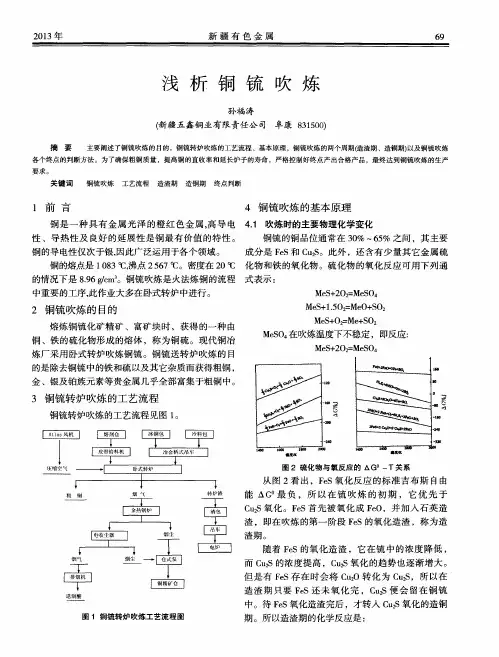

(附参考文献)3.1冰铜吹炼实质冰铜是Cu-Fe-S体系,主要成分是Cu2S和FeS,此外,还有少量的PbS、ZnS、Ni3S2、Fe3O4等。

吹炼的目的:通过氧化除去冰铜中的Fe和S以及部分其他有害杂质,从而将冰铜转变成粗铜。

吹炼是周期性作业:造渣期——FeS强烈氧化生成FeO,并放出SO2气体,冰铜(Cu2S和FeS等)变成白冰铜(Cu2S);造铜期——Cu2S氧化成CuO,并与为氧化的Cu2S反应生成金属Cu和SO2。

1.造渣反应这个阶段将冰铜(Cu2S和FeS等)变成白冰铜(Cu2S)。

首先将FeS氧化造渣并放出大量热2FeS+3O2→2FeO+2SO22FeO+SiO2→2FeO·SiO2FeO还会被氧化成Fe3O4进而造渣:6FeO+O2→2Fe3O43Fe3O4+FeS+5SiO2→5(2FeO·SiO2)+SO22.造铜反应造渣反应阶段除渣后,得到白冰铜,进一步吹炼得到粗铜:2Cu2S+3O2→2Cu2O+2SO2Cu2S+2Cu2O→6Cu+SO2经冰铜转炉吹炼得到的粗铜还含有其它的少量杂质元素,如Fe、Pb、Zn、Ni、As、Sb、S、Au、Ag等,因此,需进一步进行火法精炼,制成阳极铜以便电解。

3.2转炉吹炼在转炉铜锍吹炼过程中,当熔体中FeS氧化造渣被除去后,炉内仅剩Cu2S(即白冰铜),Cu2S继续吹炼氧化生成Cu2O,Cu2O再与未被氧化的Cu2S发生交互反应获得金属铜。

转炉吹炼中造渣期是分批将铜锍注入转炉中,逐渐富集从而获得足够数量的白铜锍(Cu2S)。

在吹炼操作时,把炉子转到停风位置,装入第一批铜锍,一般到风口浸入液面下200mm左右为宜。

然后旋转炉体到吹风位置,边旋转边吹风,数分钟后加入石英溶剂。

当温度升高至1200-1250℃时,把炉子转到停风位置,加入冷料,随后继续吹炼。

两步炼铜的原理及优势孙健康(东营鲁方金属材料有限公司多元炉车间,山东 东营 257100)摘 要:多元炉产出的高品位冰铜热态流入火精炉,在火精炉一台炉子内完成吹炼和精炼过程,保证了生产的连续性。

为研发火精炉,方圆公司进行了大量研发和改进工作,论文将介绍火精炉的研发和改进过程。

关键词:两步炼铜;短流程;多元炉;火精炉中图分类号:TF811 文献标识码:A 文章编号:1002-5065(2019)23-0247-2Principles and advantages of two-step copper smeltingSUN Jian-kang(Dongying Lufang Metal Material Co., Ltd. Multi-furnace Workshop,Dongying 257100,China)Abstract: The high-grade matte produced by the multi-element furnace flows into the fire furnace in a hot state, and the blowing and refining processes are completed in one furnace of the fire furnace to ensure the continuity of production. In order to research and develop the furnace, Fangyuan Company has carried out a lot of research and development and improvement work. The paper will introduce the development and improvement process of the furnace.Keywords: two-step copper smelting; short process; multiple furnaces; fire furnace我国是世界上最大的精炼铜生产国和消费国,但是我国目前普遍采用的炼铜工艺,多为传统的将铜精矿进行熔炼、吹炼和精炼的“三步炼铜法”,大多存在流程长、能耗高、热量损失大,SO2低空烟害等问题,针对这一现状,研制出了集吹炼和精炼于一体的火精炉,将三步炼铜缩短为两步炼铜,大大缩短了工艺流程,对推动我国铜行业的发展具有重大意义。

冰铜熔炼实验报告熔炼车间是冶炼厂的主要生产车间,车间的主要任务是生产铜阳极板。

熔炼车间处理的铜精矿均为外购铜精矿,利用电炉和合成炉生产冰铜。

电炉主要是由矿热电炉处理焙烧车间生产的焙砂,合成炉主要处理经蒸汽干燥机干燥后的干精矿,电炉、合成炉产出的冰铜搭配进入转炉进行吹炼,转炉产出的粗铜进入阳极炉精炼,最后由双园盘浇铸系统产出合格的铜阳极板送精炼厂。

在实习期间主要了解了以下几点,现简单介绍如下。

1.冰铜熔炼铜精矿首先熔炼获得冰铜,然后将冰铜吹炼成粗铜。

冰铜熔炼是在高温和氧化气氛条件下将硫化铜精矿熔化生产MeS共熔体的方法,又称造锍熔炼。

冰铜熔炼将精矿中的铜富集于冰铜中,而大部分铁的氧化物与加入的熔剂造渣。

冰铜与炉渣由于性质差别极大而分离。

冰铜熔炼分为鼓风炉熔炼、反射炉熔炼、电炉熔炼、电炉熔炼、闪速熔炼及一步炼铜等。

尽管设备不同,冶炼过程的实质是相同的,都属于氧化熔炼。

高温下,炉料受热后形成低价稳定的化合物,随着形成低熔点共晶组分熔化析出,即形成初冰铜和初渣。

其最终成分的形成是在熔池中完成。

熔炼的主产物冰铜是由Cu2S、Fe S组成的合量,其中还溶解了一定数量铁的氧化物和其它硫化物,如Ni3S2、CoS、PbS、ZnS等。

一般Cu+Fe+S占冰铜总量的80%~90%。

炉料中的金银及铂族元素在熔炼过程中几乎全部进入冰铜中。

Se、Te、As、Sb、Bi等元素也部分地溶解在冰铜中。

冰铜品位的选择取决于下列因素:炉料的性质和成分、熔炼特性、经济条件等。

熔炼生精矿时,冰铜品位不能在大范围内变动,但可用预先焙烧来调整,焙烧程度愈大,熔炼时冰铜品位愈高,反之亦然。

冰铜品位越低,吹炼所需时间愈长,吹炼时能耗愈大,炉衬消耗愈快。

实践证明,选择冰铜品位为37~42%较为合理。

但冰铜品位太高也存在一些问题。

(1)冰铜品位高,铜在炉渣中的损失增多。

(2)产生高品位冰铜,需延长精矿的焙烧时间,降低了焙烧的生产率,并增加烟尘产出量。

冰铜熔炼的基本原理冰铜熔炼是在高温和氧化气氛条件下将硫化铜精矿熔化生成MeS共融体的方法,又称造锍熔炼。

冰铜熔炼将精矿中的铜富集于冰铜中,而大部分铁的氧化物与加入的熔剂造渣。

冰铜和炉渣由于性质差别极大而分离。

根据炉料受热方式、热源、炉料所处状态、气氛氧化程度,冰铜熔炼有鼓风炉熔炼、反射炉熔炼、电炉熔炼、闪速炉熔炼、白银炉熔炼及一步炼铜等。

尽管设备不同,冶炼过程的实质是相同的,都属于氧化熔炼。

精矿首先熔炼获得冰铜,然后将冰铜吹炼成粗铜,要获得纯度较高的精铜,将粗铜进行精炼,即火法精炼和电解精炼,这些过程都包括了氧化过程。

熔炼的基本原理:冰铜熔炼所用炉料主要是硫化铜精矿和含铜的返料,出含有Cu、Fe、S等元素外,还含有一定量的脉石。

如用一般冶炼方法如反射处理,S/Cu比值较高的精矿,得到的冰铜品位低。

此时,要先进行氧化焙烧,脱去部分S然后熔炼,才能获得要求品位的冰铜。

如采用闪速炉或一步炼铜法测不受S/Cu比限制。

硫含量大,自热能力好。

炉料中的化合物有如下几种:1、硫化物熔炼生成精矿以CuS、FeS2、FeS为主;焙砂以Cu2S、FeS为主,还有少量ZnS、NiS、PbS等。

2、氧化物Fe2O3、Fe3O4、Cu2O、CuO、ZnO、MeO。

如炉料为焙砂氧化物较多,生生精矿中氧化物较少。

3、脉石CaCO3、MgCO3、SiO2、Al2O3等。

其中硫化物和氧化物数量占80%以上。

熔炼过程实质上是铁和铜的化合物及脉石在高温和氧化气氛条件下进行的一系列化学反应,并生成MeS相和MeO相,即冰铜和炉渣,二者因性质和密度的不同而分离。

熔炼炉料还包括加入的熔剂如石英、石灰石等,与精矿中部分铁盒脉石形成炉渣。

一、熔炼过程的化学反应1、热分解反应(1)、高价硫化物的热分解FeS2= FeS + 1/2 S2反应573K开始,833K激烈进行。

2CuFe S2= Cu2S + 2FeS +1/2 S2反应823K开始分解。

对冰铜吹炼及粗铜精炼各阶段终点判断的探讨葫芦岛有色金属集团公司杨文栋苏凤来摘要:本文介绍了在转炉冰铜吹炼及粗铜阳极炉精炼过程中,每个阶段终点判断方法。

关键词:冰铜吹炼;粗铜精炼;终点判断0前言在火法炼铜过程中,无论是转炉冰铜吹炼,还是粗铜阳极精炼,对每个阶段终点判断至关重要。

终点判断准确与否,直接关系到金属直收率、企业的安全生产及企业的经济效益。

本人结合多年生产实际,归纳总结了关于转炉冰铜吹炼和粗铜阳极炉精炼的终点判断方法,仅供大家参考。

1、冰铜转炉吹炼简述火法冶炼中,冰铜转炉吹炼分为两个周期:造渣期和造铜期。

在讨论造渣期和造铜期终点判断的同时,本文将筛炉期也单列出来一起讨论。

2、冰铜转炉吹炼终点判断方法2.1 造渣期终点判断方法造渣操作是转炉吹炼操作的关键。

在造渣反应过程中,造渣期终点判断不准,会造成渣子过吹、欠吹或喷炉事故的发生。

除影响金属直收率外,还会造成人身伤害及设备事故发生。

因此,造渣期终点判断尤为重要。

具体方法如下:2.1.1 化学成份分析法取白铍和转炉渣样化验,当白铍含铜为75+5%,渣含铜小于3%,渣含硅在19~24%时,证明造渣期终点到。

2.1.2 烟气及火焰判断法观察炉口,烟气飘浮边沿下降,气流活跃,四周似翻腾状溢出烟罩外,同时为焰由橙色变成黄绿色,再变为灰色,火焰强劲有力,亮度增加,当火焰转变为黄白色时,证明造渣期终点到。

2.1.3 喷溅物判断法炉口喷溅物较始吹时变得细小、密集、频繁并呈絮状、飘浮无力、发亮;喷溅物冷却凝固样呈空心粒状,证明造渣期终点到。

2.1.4 图示法在配备有温度指示表和二氧化硫浓度指示表的情况下,当出现温度指示值上下移动频繁,在1100~1300。

C范围内温度曲线图呈锯齿状;二氧化硫浓度指示值由低逐渐升高,当稳定在一、二个格内上下移动曲线图时,证明造渣期终点到。

2.1.5 炉后钎样判断法炉后钎样粘结物的颜色由灰白色转为青灰色,再转为油黑色,有光泽,结构松脆,能自动断裂脱离,证明造渣期终点到。

本文摘自再生资源回收-变宝网()转炉吹炼冰铜过程的故障及处理方法冰铜也叫铜锍,主要由硫化铜和硫化铁互相熔解而成的,它的含铜率在20%~70%之间,含硫率在15%~25%之间。

下面简单介绍一下转炉吹炼冰铜过程的故障及处理方法。

1、炉子过冷当转炉炉口火焰暗红,炉内熔体黏稠,炉渣不易分离,严重时石英熔剂被渣夹杂,局部有凝结现象,表明炉内过冷。

原因是第一阶段加入冷料或石英熔剂过多,或停风时间较长,鼓风量不足。

此时可加入热冰铜,加强鼓风提温,一般很快好转;如情况严重,迅速把炉内熔体全部倒出,重新加入冰铜吹炼。

2、炉子过热当转炉炉口冒出的火焰白亮,炉壁砌砖明显暴露,砖缝呈明显的沟状,表明炉内过热。

原因是单位时间鼓风量太大,或熔剂、冷料加入不及时和量不足。

吹炼低品位冰铜时,第一阶段易过热,此时可迅速向炉内加入一批冷料和适量的冰铜及熔剂,可很快好转。

3、熔体喷出吹炼过程中,有时熔体猛烈地喷出炉外,其主要原因如下。

①第一阶段石英熔剂加入量过多。

此时,火焰发紫,风口钎前暗红,渣发黏,熔池表面有游离石英呈棉絮状,喷出时,渣呈团状。

处理方法是加入热冰铜吹炼造渣。

②第一阶段石英熔剂加入量不足。

其现象是火焰似筛炉火焰呈天蓝色,操作困难,温度高,渣发黏,严重时有大量磁铁生成,风口钎带刺。

处理方法即加入足够量石英。

③筛炉石英过多。

此时火焰由紫变红,炉后钎子黏成粗棒,甚至出现游离石英,严重时在筛炉30~40min后大量喷出。

④渣过吹。

原因是放渣不及时,其现象是放渣时渣流动性不好,倒入渣包易黏结,渣壳较厚。

过吹渣冷却后呈灰白色,正常渣喷出时呈圆而空的颗粒状,过吹渣呈片状,同时喷出比较频繁。

处理方法即缓慢加入热冰铜,适当缩短吹炼时间。

4、铜过吹第二阶段的终点判断不准确,没有及时出铜而过吹。

此时会产生大量不易分离的稀渣,根据分析结果,稀渣主要是铜的氧化物和铁酸盐,炉后钎子从前端开始出现暗红色直至发黑,其平面不平整,取样水冷后发灰黑,组织疏松。

doi:10.3969/j.issn.1007-7545.2014.06.009冰铜闪速吹炼工艺评述吴继烈(江苏环球铜业有限公司,江苏连云港222000)摘要:对冰铜闪速吹炼和PS转炉吹炼工艺进行了分析,并以详尽的生产数据阐述了影响闪速吹炼工艺推广的杂质脱除、作业率、能耗等问题。

在冰铜闪速吹炼工艺发展过程中,其产能将更大、配套系统将更优化,应朝着集中处理冰铜的方向发展。

关键词:铜;冰铜;闪烁吹炼;能耗;评述中图分类号:TF811 文献标志码:A 文章编号:1007-7545(2014)06-0000-00Review of Flash Converting of Copper MatteWU Ji-lie(Jiangsu Universal Copper Co. Ltd, Lianyungang 222000, Jiangsu, China)Abstract:The processes of Flash Converting and PS Converting of copper matte were analyzed. The effects of impurities desorption, operation rate, energy consumption on promotion of copper matte Flash Converting were elaborated with detailed production data. Bigger productivity, optimization of mating system, and centralization are to be achieved to develop copper matte Flash Converting process in future.Key words:copper; matte; Flash Converting; energy consumption; review由于环保要求及铜产能扩张的需求,双闪炼铜工艺成为40万t级(及以上)产能炼铜项目的首选工艺。

本文摘自再生资源回收-变宝网()冰铜的价格及吹炼变宝网7月28号讯冰铜在铜工业中是非常重要的一种原料,所有的粗铜生产都需要用到它,冰铜的名字也使它在很多领域被广泛采用。

今天小编就重点介绍一下它的几个主要方面。

一、冰铜是什么铜精矿,在密闭鼓风炉、反射炉、电炉或闪速炉进行造锍熔炼,生成冰铜,也叫铜锍,主要由硫化亚铜和硫化亚铁互相熔解而成的,它的含铜率在20%~70%之间,含硫率在15%~25%之间。

二、冰铜的加工制作将粉状或颗粒状铜原料(铜精矿)与石英沙(石)混合后,加入熔炼炉进行熔炼,在1084-1300`C的高温下,石英与铜矿中铁、钼、镁、钙、硅等结合,形成炉渣,其余剩下的即为冰铜,以达到铜渣分离、铜含量提高之目的。

三、冰铜吹炼冰铜吹炼过程是火法冶炼生产粗铜的最后一道工序。

除了脱除铁和硫外,还通过造渣和挥发,进一步降低冰铜中的其它有害杂质,以防止或减少这些杂质进入粗铜;再有,使贵金属(金、银及铂族元素)和镍等有价金属尽量富集于粗铜或高品位锍,以便在后来的电解精炼中加以回收。

主要是将上道工序产出的含铜50%左右的冰铜吹炼至含铜98%左右的粗铜的过程。

四、冰铜的价格冰铜根据不同的比重有不同的价位,市面上常见的是比重在6.3~7.2之间的冰铜产品。

根据变宝网最新报价显示,2016年冰铜价格在600元/吨~1200元/吨之间,具体价格询问变宝网供应商为准。

更多冰铜相关资讯关注变宝网查阅。

本文摘自变宝网-废金属_废塑料_废纸_废品回收_再生资源B2B交易平台网站;变宝网文章网址:/newsDetail268095.html网上找客户,就上变宝网!免费会员注册,免费发布需求,让属于你的客户主动找你!。

对冰铜吹炼及粗铜精炼各阶段终点判断的探讨

葫芦岛有色金属集团公司杨文栋苏凤来

摘要:本文介绍了在转炉冰铜吹炼及粗铜阳极炉精炼过程中,每个阶段终点判断方法。

关键词:冰铜吹炼;粗铜精炼;终点判断

0前言

在火法炼铜过程中,无论是转炉冰铜吹炼,还是粗铜阳极精炼,对每个阶段终点判断至关重要。

终点判断准确与否,直接关系到金属直收率、企业的安全生产及企业的经济效益。

本人结合多年生产实际,归纳总结了关于转炉冰铜吹炼和粗铜阳极炉精炼的终点判断方法,仅供大家参考。

1、冰铜转炉吹炼简述

火法冶炼中,冰铜转炉吹炼分为两个周期:造渣期和造铜期。

在讨论造渣期和造铜期终点判断的同时,本文将筛炉期也单列出来一起讨论。

2、冰铜转炉吹炼终点判断方法

2.1 造渣期终点判断方法

造渣操作是转炉吹炼操作的关键。

在造渣反应过程中,造渣期终点判断不准,会造成渣子过吹、欠吹或喷炉事故的发生。

除影响金属直收率外,还会造成人身伤害及设备事故发生。

因此,造渣期终点判断尤为重要。

具体方法如下:

2.1.1 化学成份分析法

取白铍和转炉渣样化验,当白铍含铜为75+5%,渣含铜小于3%,渣含硅在19~24%时,证明造渣期终点到。

2.1.2 烟气及火焰判断法

观察炉口,烟气飘浮边沿下降,气流活跃,四周似翻腾状溢出烟罩外,同时为焰由橙色变成黄绿色,再变为灰色,火焰强劲有力,亮度增加,当火焰转变为黄白色时,证明造渣期终点到。

2.1.3 喷溅物判断法

炉口喷溅物较始吹时变得细小、密集、频繁并呈絮状、飘浮无力、发亮;喷溅物冷却凝固样呈空心粒状,证明造渣期终点到。

2.1.4 图示法

在配备有温度指示表和二氧化硫浓度指示表的情况下,当出现温度指示值上下移动频繁,在1100~1300。

C范围内温度曲线图呈锯齿状;二氧化硫浓度指示值由低逐渐升高,当稳定在一、二个格内上下移动曲线图时,证明造渣期终点到。

2.1.5 炉后钎样判断法

炉后钎样粘结物的颜色由灰白色转为青灰色,再转为油黑色,有光泽,结构松脆,能自动断裂脱离,证明造渣期终点到。

2.1.6 炉内熔体观察法

转炉停风后,从炉口观察:炉内液面平整,液面石英石化净,在渣层不过厚的情况下,表面会呈现出半球状的小泡沫;用渣钎插入熔体中测样,渣和铜之间的界面十分清晰,上为发亮的渣层,下为发暗的白彼层,排渣时,渣流动性良好,证明造渣期终点到。

2.1.7 吹炼时间判断法

在吹炼基本相同的品位和数量的冰铜时,在大致一样的送风量作用下,造渣期终点都会在差不多的时间范围内达到,前后时间间隔不会超过计划10分钟。

2.2 筛炉期终点判断方法

在造渣期终点基础上,再深吹一段时间,并补加适量的石英石熔剂,使熔体中铁量尽

可能降低,保证硫化亚铜含量在75%以上,炉温控制在1250+20。

C,完成筛炉操作。

筛炉操作质量的高低,直接影响到产量及安全生产,判断高质量筛炉标准如下。

2.2.1 火焰判断法

进入筛炉期时,观察火焰颜色,当火焰颜色由黄色转为白色、喷溅物由空心粒状变成泡沫状,证明筛炉终点到。

2.2.2 炉后钎样判断法

炉后粘结物平滑、乌黑油亮、且不易敲碎,证明筛炉终点到。

2.2.3 炉内熔体观察法

停风后,炉口上的喷溅物布满金红色且蠕动、形成相互连接的小球泡;炉内熔体表面平整,停风后瞬间呈水样状,表面干净。

静止一段时间后,表面会出现许多半球状小球,相互之间间隙明显,互不相连;炉内熔体温度适中,渣流动性好,能最大限度排净渣子,残留渣面在10mm左右。

2.2.4 炉口渣板测试法

停风后,用渣板从炉口取样可见铜、渣分离清晰,渣板上能见到一个个象小鸡眼睛那样不停地闪致力的小泡泡,内动静止后,小泡泡变成小圆点并呈铜绿色,俗称铜斑点。

筛炉越“老”,熔体中的含铜量越高,铜斑点在空气中闪动的时间越长;筛炉越“嫩”,铜斑点在空气中闪动的时间越短,有瞬息即逝的感觉;从凝固冷却后的渣板样表面看,渣样呈灰白色,整体有光亮感,并有许多圆点状小坑,点状坑边缘高于渣面,出现上述现象时,证明筛炉终点到。

2.3 造铜期终点判断法

高质量筛炉结束后,可以进入造铜期吹炼,造铜期终点判断方法如下。

2.3.1 化学成份分析法

造铜期末期,停风取样分析,含Cu在98.5%以上,含S小于0. 03%,SO2的浓度从16%下降为0(仪表指示值)进,证明造铜期终点到。

2.3.2 烟气及火焰判断法

烟气由混浊变为清亮,烟气量变小,能见度增大,黄绿色烟气逐渐消失;火焰从灰白色转为棕红色,最后变为橘红色;火焰低落,摇摆无力,证明造铜期终点到。

2.3.3 喷溅物判断法

喷溅物从点滴状变为爆裂状,再转为球状,并产生“眨眼”现象,球状喷溅物落在护板上弹跳起来,由少到多,由稀散到密集,再逐渐消失,当球状喷溅物变为针状时,证明造铜期终点到。

2.3.4 温度指示值和SO2浓度指示值判断法

温度指示值由较低点逐渐向高点上升,再趋于向下降态势作图;SO2浓度指示值由低值逐渐上升至最高值,稳定一段时间后由高值下降至最低值(小于0.5%),证明造铜期终点到。

2.3.5 炉后钎样判断法

炉后钎样粘结物表面色泽由金黄色转为黑褐色,再转为橘红色,最后变为玫瑰红色;粘结物结构由粘延性向松脆变化,表面有许多小孔,当表面由粗糙向光滑无细孔变化且硫色消失,表面隆起联接不断时,证明造铜期终点到。

2.3.6 炉内熔体观察法

通常情况下,炉内熔体表面氧化渣一般为稀样(有时出现干渣,这与温度控制有关)炉内取熔体样倒在干净铁板上,呈鼓泡状,水冷后呈玫瑰红色,鲜艳夺目,证明造铜期终点到。

3粗铜阳极炉精炼终点判断法

粗铜火法阳极精炼两个非常重要的操作阶段为氧化阶段和还原阶段,其终点判断方法如下。

3.1 氧化阶段终点判断

试样表面中央下陷,断面呈砖红色,无硫线,并有方晶块;

试样含氧0.8%左右,国外一些厂控制(O)为60000ppm。

国内各工厂氧化阶段终点样观察状况见表3-1。

3.2 还原阶段终点判断

试样表面平整,无凹槽,呈细皱纹,断面结晶有明显亮光且分布均匀,呈玫瑰红色;含氧控制在500~2000ppm为宜。

国内各工厂还原阶段终点样观察状况见表3-2。

表3-2 国内各工厂还原阶段终点样观察状况

4

1)在不同的冶炼工艺条件中,终点判断的手段和方法也不尽相同,需要在生产实践中不断摸索。

2)在进行终点判断时,有时需要将各种方法结合起来综合判断分析,力求准确,防止出现生产事故和设备事故。

3)在进行终点判断时,不可避免出现失误和亟待解决的问题。

如造渣期石英石加入多或少对造渣期终点判断的影响;转炉渣子过吹或欠吹现象的判断;筛炉“老”或“嫩”

现象的判断;粗铜过吹现象的判断;以及上述问题的解决办法等等,都有待今后讨

论。

参考文献

1 《现代铜冶金学》

2铜冶炼

作者简介

杨文栋(1967~)男,辽宁葫芦岛,工程师,东北大学有色冶炼专业,本科毕业,车间副主任,现从事金属冶炼技术管理工作。

联系电话************;************

Exploration of Each stage’s Terminal Judyment During the Blowing Refinement of the matte and the Refinement of the Rough Copper

YANG Wen-dong SU Feng-Lai

(Huludan Non-ferrous Metals Group co.Ltd ,Huludao 125003 ,China) Abstract: This article introduces each stage’s Terminal Judyment during the blowing frfinement of the matte in the converter and the refinement of the rough Copper in the rotary refining furnace

Keywords: the blowing refinement of tne matte; the refinement of the rough Copper; terminal; judyment。