不锈钢焊接接头晶间腐蚀断裂分析

- 格式:doc

- 大小:26.00 KB

- 文档页数:3

摘要:奥氏体不锈钢作为关键部件用材时,对晶间腐蚀性能的检测必不可少,针对某E316H 不锈钢焊缝在经过650℃保温2h 敏化以后,按照GB/T 4334-2008中的E 法进行晶间腐蚀检测得到的检测结果的判定存在的争议,通过金相、电镜等手段对晶间腐蚀试样进行金相和形貌分析,提出对晶间腐蚀试验开裂裂纹做出合理判断的建议。

关键词:E316H 不锈钢;晶间腐蚀试验;裂纹中图分类号:TG172文献标识码:A文章编号:1673-3355(2020)01-0009-04Analysis about Cracking of Stainless Steel Test Piece Subject to Intergranular Corrosion TestGao Rui ,Zhang XiuhaiAbstract:Austenitic stainless steel has to be tested for intergranular corrosion property when it is used to make critical components.A dispute exists about the judgment of the result the intergrannular corrosion test that performed according to GB/T 4334-2008on a test piece of E316H Stainless steel welds subject to heat treatment at 650℃for 2hours.The papercarried out metallographic examination and SEM micro -morphology analysis on the intergranular corrosion test piece and puts forward a propose on how to judge properly the cracking of the test piece.Key words:E316H stainless steel ;intergrannular corrosion test ;crack不锈钢晶间腐蚀试件裂纹分析高蕊1,张秀海110.3969/j.issn.1673-3355.2020.01.0091.天津重型装备工程研究有限公司高级工程师,天津300457奥氏体不锈钢既有良好的耐腐蚀性能,又有良好的综合力学性能、工艺性能和焊接性能,在现代装备制造中被广泛应用。

奥氏体不锈钢焊接接头的晶间腐蚀刘书丽,高亚平,郑和平,李春萍(平煤天安田庄选煤厂,河南平顶山467013)摘要:介绍了奥氏体不锈钢焊接接头的腐蚀类型,分析了奥氏体不锈钢焊接接头晶间腐蚀产生的机理,阐述了防止和消除奥氏体不锈钢焊接接头晶间腐蚀的方法及手工电弧焊焊接奥氏体不锈钢时应采取的工艺措施。

关键词:熔合线;晶间腐蚀;贫铬区;双相组织中图分类号:TG44117 文献标志码:B 文章编号:100320794(2008)0120096203E rosion B etw een Crystal Lattice of Austenitic Stainless SteelWelding JointLIU Shu-li,G AO Ya-ping,ZHENG H e-ping,Li Chun-ping(T ianzhuang C oal Preparation Plant Pingdingshan T ian’an C oal C o.Ltd.,Pingdingshan467013,China) Abstract:Introduced a erosive type of austenitic stainless steel welding joint.Analysised the generating mecha2 nism of erosion between crystal lattice of austenitic stainless steel welding joint.Represent the methods to pre2 vent and rem ove the erosion between crystal lattice of austenitic stainless steel welding joint and the technical measure that should adopt when weld austenitic stainless steel with manual welding.K ey w ords:weld bond;erosion between crystal lattice;area with low density chromium;quarter-phased or2 ganization0 引言不锈钢按其组织可分为3种:奥氏体不锈钢、铁素体不锈钢和马氏体不锈钢。

不锈钢焊接接头的晶间腐蚀实验(参考学时课内2学时)一、实验目的∙观察与分析不锈钢焊接接头的显微组织;∙了解不锈钢焊接接头产生晶间腐蚀的机理及晶间腐蚀区显微组织特征。

二、实验装置及实验材料∙C法电解浸蚀装置1 套∙金相显微镜1 台∙吹风机1 个∙腐蚀液稀释为10%的草酸(C2H2O4·2H2O分析纯)水溶液1000mL∙实验材料1Cr18Ni9Ti(或1Cr18Ni9)钢手弧焊或TIG焊试片6对∙秒表1只∙乙醇、丙醇、棉花、各号金相砂纸等若干三、实验原理晶间腐蚀是沿晶粒边界发生的腐蚀现象。

现以18—8型奥氐体不锈钢中最常用的含稳定元素的1Cr18Ni9Ti钢为例,来讨论晶间腐蚀的问题。

1Cr18Ni9Ti钢含0.02%C和0.8%Ti。

碳在室温奥氏体中的最大溶解度低于0.03%,多余的碳则通过固熔处理与钛结合形成稳定的碳化物TiC。

由于钛对碳的固定作用,避免了在晶界形成碳化铬,从而防止了晶间腐蚀的产生。

故1Cr18Ni9Ti钢具有抗晶间腐蚀能力,一般不会产生晶间腐蚀现象。

然而在焊接接头中,情况有所不同。

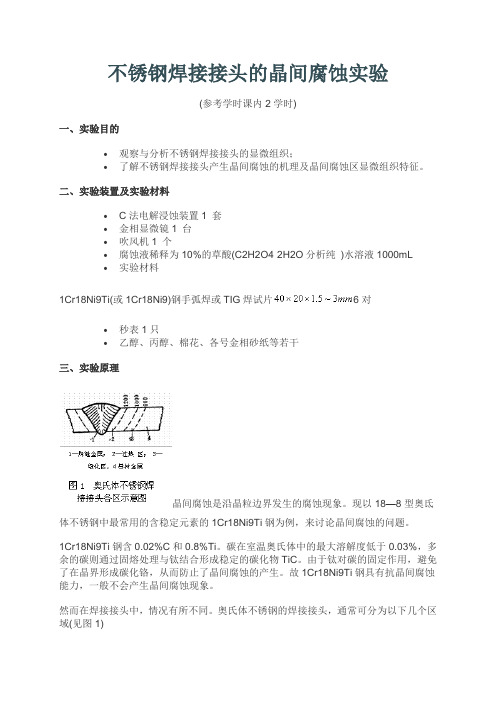

奥氏体不锈钢的焊接接头,通常可分为以下几个区域(见图1)(一)焊缝金属主要为柱状树枝晶,是单相奥氏体组织还是双相组织,将取决于母材和填充金属的化学成分。

(二) 过热区加热超过1200的近缝区,晶粒有明显的长大。

(三) 敏化区加热峰值温度在600—1000的区域,组织无明显变化。

对开不含稳定化元素的18—8钢,可能出现晶界碳化铬的析出。

产生贫铬层,有晶问腐蚀倾向。

(四)母材金属对于含稳定化元素的18—8钢,如1Cr18Ni9Ti钢,峰值温度超过1200的过热区发生TiC分解量愈大(图2-16),从而使稳定化作用大为减弱,甚至完全消失。

在随后的冷却过程中,由于碳原子的体积很小,扩散能力比钛原子强,碳原子趋于向奥氏体晶界扩散迁移,而钛原子则来不及扩散仍保留在奥氏体点阵节点上。

因此,碳原子析集于晶界附近成为过饱和状态。

不锈钢复合板焊接接头晶间腐蚀失效分析田晓军;王鹏;张罡;邢卓;韩福江;姜影【摘要】For the problems of intergranular corrosion crack appeared in the stainless steel clad plate welding joints. The organization, composition and phase composition of composite board welded joints were detectioned and analysised by means of OM, SEM and XRD. The effects of welding process specifications and heat-treatment on welding joint corrosion resistance were investigated. The results show that the content of ferrite is 18. 3% , and the grain size is 9. 5 in the welding joint zone, the content of chromium is 9. 58% in the transition layer weld,lower than the corrosion resistance requirements; cr and other hard brittle phase were produced in the welding joints, and the sensitivity of intergranular corrosion increased by these factors. The corrosion performance of the joints reduced by excessive welding energy, and the whole heat - treated of composite board can be canceled.%针对不锈钢复合板焊接接头出现晶间腐蚀裂纹问题,采用光学显微镜、扫描电镜、XRD等技术手段对复合板焊接接头的组织、成分以及相组成进行检测和分析,对焊接工艺规范和热处理制度对焊接接头耐蚀性的影响进行探讨.结果表明,接头焊缝区铁素体含量18.3%,晶粒度9.5级,过渡层焊缝铬的含量9.58%,低于耐蚀性要求;接头产生了σ等硬脆相,这些因素都增大晶间腐蚀敏感性;焊接线能量过大,将降低接头的腐蚀性能;复合板整体消应热处理可以取消.【期刊名称】《压力容器》【年(卷),期】2012(029)003【总页数】7页(P65-70,64)【关键词】不锈钢复合板;晶间腐蚀;组织【作者】田晓军;王鹏;张罡;邢卓;韩福江;姜影【作者单位】沈阳东方钛业有限公司,辽宁沈阳110168;沈阳理工大学材料科学与工程学院,辽宁沈阳110159;沈阳理工大学材料科学与工程学院,辽宁沈阳110159;沈阳东方钛业有限公司,辽宁沈阳110168;沈阳陆正重工集团,辽宁沈阳110144;沈阳陆正重工集团,辽宁沈阳110144【正文语种】中文【中图分类】TH131.2;TG142.710 引言由于不锈钢爆炸复合板具有两种材料的综合性能,能节约贵重金属,大大降低生产成本,被广泛应用于石油化工、压力容器以及环保等行业。

18-8 奥氏体不锈钢焊接接头晶间腐蚀的评定及控制18-8 奥氏体不锈钢已得到极广泛的应用,但钢在氧化和弱氧化介质中会产生晶间腐蚀,晶间腐蚀是由表面沿晶界深入到内部,它使材料的强度急剧下降,稍受外力即沿晶界断裂,而表面却仍然光亮完好,所以晶间腐蚀是一种具有极大的危险性的腐蚀破坏。

因此,要求采用不锈钢制作的设备,母材和焊接接头都应有足够的抗晶间腐蚀性能。

为保证产品质量,经施焊的构件设备必须进行焊接接头晶间腐蚀倾向性检查。

1 奥氏体不锈钢焊接接头晶间腐蚀试验1. 1 焊接接头晶间腐蚀试验方法通常采用加速方法来测定不锈钢对晶间腐蚀的敏感性,其原理是选择适当的侵蚀剂和条件对晶间进行加速的选择性腐蚀。

采用GB/ T 4334. 5- 2000“不锈钢硫酸-硫酸铜腐蚀试验方法”进行焊接接头晶间腐蚀试验。

1. 1. 1 试样制备试验用材料为1Cr18Ni9 Ti 不锈钢,其化学成分( 质量分数) 为≤0. 12 %C , ≤1. 0 % Si ,≤2. 0 % Mn , ≤0. 030 % S , ≤0. 035 % P ,17. 0 %~19.0 % Cr ,8. 0 %~11. 0 % Ni ,0. 8 % Ti 。

在与产品筒体延长部位同时施焊的焊接工艺检查试板上取2 个试样,试样尺寸80 mm ×20 mm ×(3~4) mm ,焊接接头位于试样中部,试样切取原则上用锯切,若用剪切则应通过切削去除剪切变形部分,试样上焊缝加强高应加工至与母材齐平。

1. 1. 2 试样的敏化处理对焊后要经350 ℃以上热压力加工的焊接件在焊后进行敏化处理。

敏化处理工艺为650 ℃保温2 h空冷。

敏化后试样表面所产生的氧化皮用砂纸打磨干净,试样表面粗糙度Ra ≤0. 8μm。

1. 1. 3 腐蚀试验侵蚀介质为硫酸2硫酸铜溶液。

将100 g 分析纯硫酸(CuSO4 ·5H2O) 溶解于700 mL 蒸馏水或去离子水中, 再加入100 mL 优级纯硫酸,用蒸馏水或去离子水稀释至1 000 mL ,配制成硫酸2硫酸铜溶液。

不锈钢晶间腐蚀试验与分析一、实验目的1.掌握影响奥氏体不锈钢晶间腐蚀的因素;2.掌握不锈钢晶间腐蚀试验的方法;二、实验原理18-8 型奥氏体不锈钢在许多介质中具有高的化学稳定性,但在400-800℃范围内加热或在该温度范围内缓慢冷却后,在一定的腐蚀介质中易产生晶间腐蚀。

晶间腐蚀的特征是沿晶界进行浸蚀。

使金属丧失机械性能,致使整个金属变成粉末。

1.晶间腐蚀产生的原因一般认为在奥氏体不锈钢中,铬的碳化物在高温下溶入奥氏体中,由于敏化(400-800℃)加热时,铬的碳化物常于奥氏体晶界处析出,造成奥氏体晶粒边缘贫铬现象,使该区域电化学稳定性下降,于是在一定的介质中产生晶间腐蚀。

为提高耐蚀性能,常采用以下两种方法。

(1)将 18-8 型奥氏体不锈钢碳含量降至 0.03%以下,使之减少晶界处碳化物析出量,而防止发生晶间腐蚀。

这类钢成称为超低碳不锈钢,常见的有00Cr18Ni10。

(2)在 18-8 型奥氏体不锈钢中加入比铬更易形成碳化物的元素钛或铌,钛或铌的碳化物较铬的碳化物难溶于奥氏体中,所以在敏化温度范围内加热时,也不会于晶界处析出碳化物,不会在腐蚀性介质中产生晶间腐蚀。

为固定18-8 型奥氏体不锈钢中的碳,必须加入足够数量的钛或铌,按原子量计算,钛或铌的加入量分别为钢中碳含量的4-8 倍。

2.晶间腐蚀的试验方法晶间腐蚀的试验方法有 C 法、 T 法、 L 法、 F 法和 X 法。

这里介绍容易实现的 C法和 F法。

试样状态:(1)含稳定化元素( Ti 或 Nb)或超低碳( C≤ 0.03%)的钢种应在固溶状态下经敏化处理的试样进行试验。

敏化处理制度为 650℃保温 1 小时空冷。

(2)含碳量大于 0.03%不含稳定化元素的钢种,以固溶状态的试样进行试验;用于焊接钢种应经敏化处理后进行试验。

(3)直接以冷状态使用的钢种,经协议可在交货状态试验。

(4)焊接试样直接以焊后状态试验。

如在焊后要在 350℃以上热加工,试样在焊后要进行敏化处理。

不锈钢焊接接头的晶间腐蚀实验项目编号 08505917项目名称不锈钢焊接接头的晶间腐蚀实验面向专业材料成型与控制工程,材料科学与工程课程名称金属焊接性教材、实习指导名称材料成型与控制工程专业(焊接部分)实验指导书所属院系材料科学与工程学院所属实验室材料成型实验室(焊接)实验类别专业课实验类型综合实验要求选做难易程度一般计划学时 4学分 .1实验套数 2每组人数8最多容纳人数10实验项目简介:晶间腐蚀是沿晶粒边界发生的腐蚀现象,因碳化铬在晶界沉淀而使晶界层“贫铬”,铬的有效含量<12%,在腐蚀介质中沿晶间发生腐蚀。

该试验以18-8型奥氏体不锈钢中最常用的含稳定元素的1Cr18Ni9Ti和含稳定元素的0Cr19Ni9为例,来讨论晶间腐蚀问题。

奥氏体不锈钢的焊接接头,通常在焊缝区、过热区、敏化区,产生晶间腐蚀倾向。

观察与分析不锈钢焊接接头的显微组织,观察晶间腐蚀区显微组织特征,分析不锈钢焊接接头产生晶间腐蚀的机理和防治。

实验目的:一、观察与分析不锈钢焊接接头的显微组织。

二、了解不锈钢焊接接头产生晶间腐蚀的机理及晶间腐蚀区显微组织特征。

对实验原理与方法的要求:晶间腐蚀是沿晶粒边界发生的腐蚀现象,因碳化铬在晶界沉淀而使晶界层“贫铬”,铬的有效含量<12%,在腐蚀介质中沿晶间发生腐蚀。

该试验以18-8型奥氏体不锈钢中最常用的含稳定元素的1Cr18Ni9Ti和含稳定元素的0Cr19Ni9为例,来讨论晶间腐蚀问题。

奥氏体不锈钢的焊接接头,通常在焊缝区、过热区、敏化区,产生晶间腐蚀倾向。

焊缝中尽量减少C,或添加足够的Nb,或使焊缝中获得适量的δ相,可避免焊缝区晶间腐蚀。

敏化腐蚀区是HAZ加热峰值温度为600~1000℃的区域,敏化区腐蚀只发生在不含Ti或Nb 的普通18-8钢中,超低碳不锈钢也不会发生。

刀状腐蚀区:只出现在含Ti或Nb的18-8接头中,且一定发生在紧邻焊缝的过热区中,呈窄而深的沿晶破坏,类似刀削切口,简称“刀蚀“。

2019年 第11期热加工W焊接与切割elding & Cutting19不锈钢管腐蚀开裂分析■李国辉,刘洪武,王跃庆摘要:某化肥厂304不锈钢管焊接后并经过了试压,在使用了两年后,部分钢管发生渗液现象。

为了找出失效原因,对渗液钢管进行了化学成分、金相组织、非金属夹杂物、平均晶粒度、扫描电镜分析。

结果表明:该不锈钢管的非金属夹杂物含量偏高,钢管化学成分中Cr 含量偏低,在焊接后晶界Cr 与C 结合析出碳化物,导致晶界处贫Cr 被腐蚀,大气环境中氯离子含量过高,也是导致腐蚀的原因之一。

关键词:不锈钢;失效分析;晶间腐蚀;贫铬1. 概述由于具有优良的耐蚀性,304不锈钢被广泛地用于要求良好综合性能(耐蚀性和成形性)的设备和机件,在化工设备、压力容器等行业应用广泛。

某化肥厂硫酸管,用于硫酸泵出口(0.82M P a )与反应器之间连接,该泵流量14m 3/h ,扬程63m ,硫酸浓度为93.5%,使用温度为常温。

该管道于2016年更换,在使用两年后,在泵进出口排放管及压力表接口高颈法兰焊接处出现渗液现象。

对管壁进行清洗、渗透检测并发现裂纹(见图1)。

查阅原始资料,该钢管材质为304不锈钢,管径为D N50,壁厚3.5m m ,在焊接后进行渗透检测,结果合格。

将该钢管切割取样,经检测发现,渗液处位于焊缝区域并发现裂纹。

为查明不锈钢管腐蚀开裂失效的原因,避免再次发生危险,本文拟对失效钢管件进行化学成分、金相显微及扫描电镜分析,从而得出失效原因,并提出预防措施。

2. 试验方法(1)化学成分分析 采用A R L-4460直读光谱仪分别对不锈钢管的母材及焊缝的化学成分进行检测,确定化学成分是否符合标准要求。

(2)金相显微分析 从渗液处(见图1c )截取试样,试样包括母材、焊缝和热影响区,对试样进行预磨、粗磨、精磨和抛光,使用OLYMPUS-GX51金相显微镜对试样进行非金属夹杂物观察,之后用三氯化铁盐酸水溶液对其浸蚀,在金相显微镜下对试样进行组织观察(见图2)。

不锈钢生锈腐蚀断裂的原因

不锈钢生锈、腐蚀和断裂的原因可能有以下几个方面:

1. 化学腐蚀:不锈钢主要是由铁、铬、镍等合金元素组成,其中铬的含量较高。

铬会与氧气结合形成一层致密的氧化铬膜,起到防止钢材进一步腐蚀的作用。

然而,当遭受一些强酸、强碱等化学物质的侵蚀时,氧化铬膜可能会被破坏,导致不锈钢发生腐蚀。

2. 空气中存在的污染物:不锈钢在潮湿的环境中,易受到空气中的氧气、水分和含有硫、氯等污染物的侵蚀。

尤其是在工业污染较为严重的地区,不锈钢的腐蚀速度可能更快。

3. 电化学腐蚀:如果不锈钢表面存在微小的缺陷,例如划痕、裂纹等,这些缺陷可能导致不锈钢在电化学条件下发生腐蚀。

例如,在存在电解质溶液中,不锈钢可能会发生电化学腐蚀。

4. 力学因素:不锈钢的断裂可能与力学因素有关,如应力过大、外力冲击等。

当不锈钢受到超过其承载能力的应力时,可能会发生断裂。

为了避免不锈钢的生锈、腐蚀和断裂问题,我们可以采取以下措施:

1. 注意环境:尽量避免将不锈钢暴露在潮湿、有酸碱性或含有污染物的环境中。

2. 定期清洁:定期清洁不锈钢表面,确保其表面干净,并使用适当的清洁剂。

3. 防护涂层:在一些特殊环境下,可以考虑给不锈钢表面添加一层防护涂层,增加其抗腐蚀性能。

4. 注意使用条件:在使用不锈钢制品时,要注意避免过大的应力和外力冲击,以防止不锈钢发生断裂。

总之,不锈钢的生锈、腐蚀和断裂问题是一个综合因素的结果,需要注意环境因素、化学因素、力学因素等,以保证不锈钢的使用寿命和安全性。

不锈钢焊接接头晶间腐蚀断裂分析

我公司经常发生不锈钢产品试板焊接接头按国标GB/T4334-2008E法晶间腐蚀试验不合格情况(部分产品试样发生微小裂纹,部分试样直接弯曲断裂),为证明此裂纹是否为晶间腐蚀裂纹及为了减少公司内部人员不同观点,现准备专项试验,并用光学显微镜观察判定裂纹属性及形成原因。

结果表明:断裂出现的裂纹非晶间腐蚀裂纹,而是试样弯曲时产生的塑性断裂,所以试验判定时不应简单的以断裂或出现裂纹为判定试验结果的唯一标准,应通过光学显微镜确认裂纹是否是由于晶间腐蚀产生。

标签:晶间腐蚀;金相焊接接头;断裂

1概述

我公司不锈钢产品试件及焊接工艺评定试件在按照

B/T4334-2008E做硫酸-硫酸铜晶间腐蚀试验时,经常在焊缝区发生试样断裂或有局部细微裂纹的情况(图1),因GB/T4334-2008标准内对于试样断裂该如何判定试样合格与否的阐述并不明确,所以造成我公司理化检测人员多次以不合格判定产品试件的质量,因此给生产及进度造成了极大的耽误,同时因为不合格后返修及重新制备产品试件大大增加了生产成本。

因此现针对此项问题做专门针对试验,以明确此现象的实质问题也为了消除公司内部技术人员的不同观点。

2影响晶间腐蚀速率的焊接因素分析

2.1焊接接头是由母材和焊材(填充金属),按照一定的熔合比组成的特殊形式接头,其机械性能和耐蚀性能直接受其二者化学成份的影响。

以300系列不锈钢为例,通常其主要合金成份Cr、Ni、Mo是提高其抗腐蚀性的主要因素,在主要合金成份不变的情况下,通过控制不锈钢材料的C、S、P等杂质的含量也可以提高其抗腐蚀性能,因此,在选择标准范围内的材料时,尽可能要求选择杂质含量偏低的材料。

不锈钢晶间腐蚀主要是由于晶界处形成(FeCr)23C6,而导致晶间贫铬造成的,而Diebold和Weingner认为,增加镍(镍超过20%)和加入Mo含量,可以降低C的活性,加入18%的铬和增加镍含量降低了纯铁中碳的溶解度。

2.2焊接线能量是影响焊接接头腐蚀性能的一个重要指标,其包括了电流、电压和焊接速度三个焊接参数,计数公式如下:

焊接线能量计算公式:q=IU/υ

式中:I—焊接电流A

U—电弧电压V

υ—焊接速度cm/s

q—线能量J/cm

通过上面的公式可以看出,因为电压是基本不变的,选取小电流I,加快焊接速度υ就能达到线能量小的目的,ASME规范要求焊缝宽度小于焊条直径的3倍也是基于这个道理。

另外,从焊缝表面成型后的颜色也可以发现焊接线能量的影响,通常成型后焊缝是银白色、金黄色比较理想。

根据以往试验数据结果表明,这种状态的焊接接头晶间腐蚀试验容易通过,反之如果成型后焊缝是蓝色、紫色就已经被氧化,就是不理想的,晶间腐蚀不容易通过。

2.3层间温度也是影响焊接接头的重要因素之一,通常国内外规范对于300系列不锈钢,要求焊接时层间温度不超过150℃,而镍基合金要求会更低,其目的和控制线能量是一致的,在考察焊接接头承受热量影响时,还要考察其本身的吸热、散热能力,当基体温度(层间温度)较高时,后续焊接热量叠加,在散热不变的情况下,其高温持续时间会更长,对不锈钢的影响更大。

2.4冷却速度的影响:不锈钢一般不需要热处理,如果需要通常为固熔处理,目的就是为了快速冷却,迅速通过σ相析出区(400-800℃),然而,由于焊接接头的特殊性,不一定具备固熔处理的条件,或者没有必要,此时,通常做法是尽可能加速冷却,减少晶相析出和晶粒粗大的可能。

3焊缝断裂原因分析

根据GB/T4334-2008 E硫酸-硫酸铜晶间腐蚀试验规定压头直径为试样厚度的 1.25-1.67倍(标准规定压头为5mm试样厚度为3-4mm),而按照NB/T47014-2011中焊接工艺评定弯曲试验的规定,一般取壓头直径为试样厚度的4倍。

因焊缝熔敷金属的延伸率一般仅仅为30%左右,所以根据GB/T4334-2008E要求进行弯曲容易超出焊缝金属的延展极限,容易产生裂纹甚至断裂。

而这种裂纹根据我们的试验结果分析及金相图谱比对并非由于晶间腐蚀裂纹产生。

所以就焊缝金属来看GB/T4334-2008E的弯曲要求过于苛刻(原材料的延伸率普遍在50%左右,所以不易断裂),笔者认为弯曲试验首先应保证在材料的延展性范围之内,否则会出现由于超出材料的延性极限而出现的裂纹,导致错误判断;其次,弯曲试验压头直径的选择应根据试样厚度和材料的纤维伸长率来选取压头直径。

奥氏体不锈钢焊接接头的延伸率一般在30%左右,因此,为了保证弯曲试验在材料的延性范围内,压头直径至少应为试样厚度的2倍。

而GB/T4334-2008E中对于弯曲试样的要求过于苛刻,标准旨在在极限的弯曲环境下充分暴露晶间腐蚀缺陷,而不是将裂纹简单定型为晶间腐蚀产生,断裂后应采取金相法判定是否有因晶粒脱落晶界变宽等典型的晶间腐蚀现象。

4最后结论

通过大量的模似试验,结论如下:尽可能选择高合金,低杂质的焊接材料,以弥补焊接接头自身性能不足;焊接参数对于不锈钢焊接接头腐蚀性能有很多影响,其主要影响参数是焊接速度,层间温度次之;晶间腐蚀试验与取样位置也有关系,要取工艺介质接触面;GB/T4334-2008E晶间腐蚀试验的弯曲要求超出了一般焊接试样的延展极限,所以晶腐试件弯曲后断裂,不能够简单地判定为晶腐不合格,还需要采用金相法来进一步判定,以确定晶界是否存在晶间腐蚀倾向的基本特征。

参考文献:

[1]GB/T4334-2008金属和合金的腐蚀不锈钢晶间腐蚀试验方法.。