PCB行业SPC案例

- 格式:ppt

- 大小:4.60 MB

- 文档页数:19

spc实施方案案例SPC实施方案案例一、背景随着市场竞争的日益激烈,企业在产品质量管理方面越来越重视统计过程控制(SPC)的实施。

SPC是一种以统计方法为基础的质量管理工具,旨在通过对生产过程的监控和分析,实现产品质量的稳定和持续改进。

本文将介绍一个实际的SPC实施案例,以期为其他企业在SPC实施过程中提供借鉴和参考。

二、案例描述某电子产品制造企业在生产过程中发现产品的合格率逐渐下降,客户投诉率逐渐上升,这给企业的产品质量和声誉带来了严重的影响。

为了解决这一问题,企业决定引入SPC方法进行质量管理。

首先,企业对生产过程进行了全面的数据采集和分析,发现了一些生产过程中的潜在问题和变异因素。

然后,企业制定了SPC实施方案,包括确定关键质量特性、建立控制图、设定控制限、培训员工等环节。

三、实施过程在SPC实施的过程中,企业首先对生产过程进行了全面的测量和数据采集,确定了关键质量特性,并建立了相应的控制图。

然后,企业对生产人员进行了SPC培训,使其掌握SPC的基本原理和操作方法。

在培训的同时,企业还建立了SPC小组,负责监控和改进生产过程。

此外,企业还对设备进行了全面的维护和保养,以确保生产过程的稳定性和可靠性。

四、实施效果经过一段时间的SPC实施,企业取得了显著的效果。

首先,产品的合格率得到了明显的提升,客户投诉率也大幅下降。

其次,生产过程的稳定性和可靠性得到了显著改善,产品质量得到了有效的控制和提升。

最后,企业的生产成本也得到了一定程度的降低,生产效率得到了显著提升。

可以说,SPC的实施为企业带来了明显的经济效益和社会效益。

五、总结与展望通过以上案例的介绍,我们可以看到SPC在企业质量管理中的重要作用。

SPC不仅可以帮助企业实现产品质量的稳定和持续改进,还可以帮助企业降低生产成本,提高生产效率,增强市场竞争力。

因此,我们相信SPC在未来会得到更广泛的应用和推广,为更多的企业带来更多的经济效益和社会效益。

spc应该如何应用_spc应用实例来详细说明随着市场竞争的加剧,企业对产品生产也提出了更高的要求,可是,产品在实际生产过程中容易受到外界原因的影响而发生一些波动。

为了避免这种现象出现,很多企业开始选择spc 应用分析管理。

可是,spc不同于一般的质量管理工具,你知道spc该怎么应用吗?下面就用spc 应用实例来为我们详细说明吧。

第一、spc应用主要包含两个阶段:从spc应用实例中可以看出,实施spc主要包括分析阶段及监控阶段。

所谓的分析阶段,主要指的是现进行生产准备,将生产中所需的原料以及测量系统和设备按照标准进行准备,并要确保在生产准备完成后可以政策使用不发生任何不稳定的现象。

另一个监控阶段则是使用控制用控制图进行监控,并密切观察控制图,一旦发现失控现象,要及时找到原因,并想办法消除。

第二、spc应用不可忽视分析用控制图的制作步骤。

在spc应用实例中,制作分析用控制度并没有那么难,只要我们选取控制图的制作特征,然后根据质量特性和适用的场所选择控制图类型。

再去确定合适的样本组、样本大小和抽取间隔,收集记录20到25个样本组数据,或者适用之前记录的数据,计算出各组样本的统计量、中心线与控制盐,再去绘制控制图,判断过程是否受控即可。

第三、spc应用过程中要重视控制用控制图的绘制。

在spc应用实例中,可以根据分析用控制图提供的信息判断生产过程是否稳定,即是否有系统因素在起作用。

然后剔除分析用控制图中无代表性的数据再重新计算中心线和控制限。

直到确认分布范围位于公差界限之内,在确认和平过程稳定并具备足够的工序能力后,才能开始批量生产,并用控制图控制生产过程,即根据控制图类型抽取样本进行计算、绘图和分析。

、从上述spc应用实例中可以看出,完成spc应用是一个繁琐的过程,只有借助专业的spc 软件工具,才能以自动化、智能化的模式,实现数据的自动连接与采集记录并做好数据的及时性处理。

同时达到节约人力成本,提高企业生产效益的最终目的。

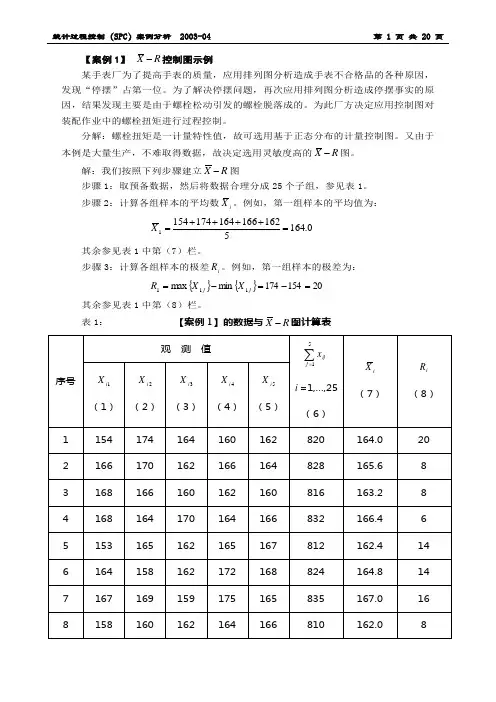

【案例1】 R X -控制图示例某手表厂为了提高手表的质量,应用排列图分析造成手表不合格品的各种原因,发现“停摆”占第一位。

为了解决停摆问题,再次应用排列图分析造成停摆事实的原因,结果发现主要是由于螺栓松动引发的螺栓脱落成的。

为此厂方决定应用控制图对装配作业中的螺栓扭矩进行过程控制。

分解:螺栓扭矩是一计量特性值,故可选用基于正态分布的计量控制图。

又由于本例是大量生产,不难取得数据,故决定选用灵敏度高的R X -图。

解:我们按照下列步骤建立R X -图步骤1:取预备数据,然后将数据合理分成25个子组,参见表1。

步骤2:计算各组样本的平均数i X 。

例如,第一组样本的平均值为:0.16451621661641741541=++++=X其余参见表1中第(7)栏。

步骤3:计算各组样本的极差i R 。

例如,第一组样本的极差为:{}{}20154174min max 111=-=-=j j X X R其余参见表1中第(8)栏。

表1: 【案例1】的数据与R X -图计算表i 故:272.163=X ,280.14=R 。

步骤5:计算R 图的参数。

先计算R 图的参数。

从D 3、D 4系数表可知,当子组大小n =5,D 4=2.114,D 3=0,代入R 图的公式,得到: 188.30280.14114.24=⨯==R D UCLR280.14==R CLR==R D LCLR3—极差控制图:均值控制图:图1 【案例1】 的第一次R X -图13579111315171921232530.18814.280 0.000 135791113151719212325171.512163.272 155.032参见图1。

可见现在R 图判稳。

故接着再建立X 图。

由于n =5,从系数A 2表知A 2=0.577,再将272.163=X ,280.14=R 代入X 图的公式,得到X 图:512.171280.14577.0272.1632≈⨯+=+=R A X UCL X272.163==X CLX032.155280.14577.0272.1632≈⨯-=-=R A X LCLX因为第13组X 值为155.00小于XLCL ,故过程的均值失控。

SPC统计过程控制应用实例分析1.SPC控制特性的定义T1S6949质量管理体系在实际应用中强调以系统的方法对过程进行分析研究,以确定系统的输入因子,输出因子以及输入对输出的影响作用。

产品实现的过程也可以用框图简单地描述为下图:上图表示,产品实现的过程为由材料、生产参数、设备、人员、环境构成的输入因素通过生产转换成输出产品的过程,同时利用输出的信息来反作用于输入因素,以得到输入因素如材料、生产参数等的持续改进。

输入因素通过生产过程转化成输出的产品,其中的实现过程也就是SPC需要进行监控的工艺过程,当然针对SPC控制特性的选择并不是越多越好,由于检验本身是不带来增值效益的过程,因此在行业的应用过程中,考虑到成本的计算,SPC只会应用在部分关键特性的监控过程中,而关键特性的选择也根据企业自身的生产能力及控制能力的需要来决定的。

因此在进行统计过程控制时,首先需要定义控制的对象,然后通过监控生产实现过程中的各大因素对控制对象的作用,检测到过程的特殊原因波动,从而实现提前预防不合格品产品的作用。

针对关键特性之外的其他参数,可以通过记录检查表的形式将其记录并保存,以便工艺改进时提供历史依据的参考。

PSC的控制项目对产品特性及工序监控的必要性,通常通过以下几个方面进行考量;(1) 从产品特性要求判断,是否为产品关键特性;如Tirm Form工序,SPC记录共面性的抽样检验结果,以判断产品当前的生产流程是否处于稳定受控的状态下。

产品的关键特性在产品设计阶段己确定。

(2) 另一方面,在产品生产制造的过程中,关键工序参数的监控对产品质量良率起着重大的决定作用,利用实时的SPC方法进行工艺参数的监控,能够及时发现生产过程中存在的特殊原因,及时围堵并消除,以得到立即的改正及预防的作用。

例如,在硅片切割工序(Wafer saw),工艺上利用对切割槽宽度的定期数据采集,绘制SPC控制图,从而起到过程监控的作用,以防止参数对切割工序带来的过程能力偏移。

SPC案例分析在当今竞争激烈的制造业环境中,质量控制成为了企业生存和发展的关键。

统计过程控制(Statistical Process Control,简称 SPC)作为一种有效的质量控制工具,已经在众多企业中得到了广泛的应用。

本文将通过一个具体的案例,深入探讨 SPC 在实际生产中的应用和效果。

一、案例背景我们选取的案例是一家汽车零部件制造企业,该企业主要生产发动机缸体。

在过去的一段时间里,客户对产品的质量投诉不断增加,主要问题集中在缸体的尺寸精度不符合要求,导致发动机装配过程中出现故障。

为了解决这一问题,企业决定引入 SPC 方法进行质量控制。

二、SPC 方法的实施过程1、确定关键质量特性首先,企业的质量控制团队与生产部门合作,通过对产品设计要求和客户反馈的分析,确定了发动机缸体的关键质量特性,即缸体的内径尺寸和圆柱度。

2、数据采集在生产过程中,质量控制人员每隔一定时间从生产线上抽取一定数量的缸体样本,使用高精度测量仪器对关键质量特性进行测量,并记录测量数据。

3、控制图的绘制将采集到的数据输入到统计软件中,绘制均值极差控制图(XR 控制图)和均值标准差控制图(XS 控制图)。

控制图的横坐标表示样本序号,纵坐标表示测量值。

4、控制限的确定根据样本数据的分布特征和统计规律,计算出控制图的控制限。

控制限分为上控制限(UCL)、下控制限(LCL)和中心线(CL)。

中心线通常为样本数据的均值,上控制限和下控制限则根据一定的计算公式得出。

5、过程监控与分析定期对控制图进行观察和分析,判断生产过程是否处于受控状态。

如果数据点落在控制限内,且没有明显的趋势或异常模式,则认为过程处于受控状态;反之,如果数据点超出控制限,或者出现连续上升或下降的趋势,或者存在周期性的波动等异常模式,则认为过程失控,需要采取相应的措施进行改进。

三、案例结果与分析在实施 SPC 方法后的一段时间里,企业对生产过程进行了持续的监控和分析。

2020年7月第4期118PCB 企业SPC 实战演练文/深圳市强达电路有限公司 郭先锋 万应琪 杨亚兵 宋世祥SPC 是Statistical Process Control 的简称,中文为统计过程控制。

是一种借助数理统计方法的过程控制工具。

SPC 对生产过程进行分析评价,根据反馈信息及时发现系统性因素出现的征兆,并采取措施消除其影响,使过程维持在仅受随机性因素影响的受控状态,以达到控制质量的目的。

它认为,当过程仅受随机因素(特殊原因)影响时,过程处于统计控制状态(简称受控状态);当过程中存在系统因素(普通原因)的影响时,过程处于统计失控状态(简称失控状态)。

由于过程波动具有统计规律性,当过程受控时,过程特性一般服从稳定的随机分布;而失控时,过程分布将发生改变。

SPC 正是利用过程波动的统计规律性对过程进行分析控制。

因而,它强调过程在受控和有能力的状态下运行,从而使产品和服务稳定地满足顾客的要求。

SPC 可以帮助企业:(1)对过程作出可靠的评估;(2)确定过程的统计控【摘 要】SPC越来越多的应用到PCB行业,成为过程监控及过程改善的重要工具,本文从实战的角度,深入介绍了SPC的理论知识及实际应用方法。

【关键词】SPC; CPK; 特殊因素; 普通因素; 第一作者简介:郭先锋,历任工艺部经理、研发部经理、技术中心经理,从事线路板工艺、研发多年。

制界限,判断过程是否失控和过程是否有能力;(3)为过程提供一个早期报警系统,及时监控过程情况以防止废品的发生;(4)大幅降低生产过程的异常波动和产品报废率;(5)科学提高企业生产力;(6)有效削减生产成本;(7)及时发现流程中的问题隐患,对流程中任何变化迅速做出反应;(8)在制造现场随时做出准确判断和决策;(9)提升客户满意度。

1.1 SPC的实施步骤:第一步首先用SPC 工具对过程进行分析,绘制分析用控制图;根据分析结果采取必要措施:找到影响过程的普通原因和特殊原因,从系统上减少普通原因对过程的影响,消除特殊原因对过程的影响。

SPC软件在PCB行业的应用案例一、网络结构图(案例示意图)SPC 软件在三个厂区独立设置数据库服务器,供每个厂区独立进行 SPC 的控制,如在同一 VPN 网络下,各厂区数据也可经过设置对不同厂区数据库进行独立的访问,总服务器可根据需要及数据量的大小进行评估是否需要设置。

软件的应用对象主要分为以下几个层次:∙现场操作层:主要是实现 SPC 的数据采集,数据采集的方式包括自动及手工两大类;∙现场应用层:主要是涉及品质及工艺的相关人员,对产品的控制限,规格指标等进行设置,对 SPC 软件反馈的问题进行跟踪及分析,并采取相关的改善措施,同时现场人员可以通过品质看板掌握现场品质的具体状况;∙管理层:对品质状况进行汇总查询,掌握产品品质的整体状况;二、解决方案整体概述太友 QSmart SPC 运行机制:SPC 过程控制是全球制造业普遍采用一种品质控制方法,随现代制造业检∙控制图控制方法:通过监控控制图的失控状况,品质人员通过分析,寻找失控的原因,最终制定出改善措施,此方法的特点是根据是否超过控制限预警品质状况;∙实时控制方法:通过实时统计及监控制造过程中超过工艺规格等情况的次数,并将信息通过现场硬件终端,实时反馈到制造现场,方便现场人员立即采取相关处理措施;软件运行目标:∙实现方便快捷的数据采集。

(具备接口条件的仪器,实现自动数据采集;对 EXCEL 等文件格式的数据,实现固定时间间隔的自动数据采集;对无法进行自动数据采集的采用方便快捷的移动录入方式,如平板或是手机录入;∙品质管理及相关工艺技术人员通过对历史数据进行分析,发现潜在的品质或工艺问题,从而进行品质及工艺的持续改善;∙管理人员通过综合汇总报表,掌控产品品质的整体状况,为品质管理决策提供数据依据;整体解决方案的核心功能结构图如下所示:三、数据采集解决方案1、主要针对测厚及老化测量设备进行自动数据采集,根据设备条件采用不同的方式进行自动数据采集,主要的方式为:∙如果有 RS232 或 RS485 串口:从串口中采集设备数据,届时需要设备的数据传输协议;∙如果测量数据是以 ASC 码方式保存在文件中,或是保存在 CSV,XLS 格式的数据文件(如涂层测量仪器),则采用自动读取文件的方式进行自动数据采集;采集端对放置数据文件的目录进行监控,当出现新数据时,采集端软件自动侦测并将数据解析上传到数据库中;2、现有系统数据导入方案(MES 或 ERP 系统);∙SPC 软件与 MES 或 ERP 数据交换可采用多种方式进行数据交换,如 XML 方式,文本交换等;3、EXCEL 报表文件导入方式∙通过太友 EXCEL 文件读取端软件,从用户保存的目录文件件中的 EXCEL 报表中定时读取更新的检测数据,并自动传输到 SPC 系统中进行分析及控制。

经典的SPC应用的例子俗话说宴无好宴。

朋友邀我去他家做客吃晚饭,进了门迎面遇上他焦急无辜的表情,才知道主题是咨询。

起因是朋友最近回家的时间越来越晚,罪证就在他家门口玄关的那张纸上朋友的太太是一家美商独资企业的QC主管,在家里挂了一张单值-移动极差控制图,对朋友的抵家时间这一重要参数予以严格监控:设定的上限是晚七点,下限是晚六点,每天实际抵家时间被记录、描点、连线最近连续七天(扣除双休日)的趋势表明,朋友抵家的时间曲线一路上扬,甚至最近两天都是在七点之后才到家的,证据确凿按照休哈特控制图的原则和美国三大汽车公司联合编制的SPC(Statistical Quality Control,统计过程控制)手册的解释,连续7点上升已绝对表明过程发生了异常,必须分析导致异常的原因并做出必要的措施(比如准备搓衣板),使过程恢复正常。

显然,我可能给出的合理解释成了朋友期待的救命稻草,而这顿晚饭就是他在我面前挂着的胡萝卜。

显然,朋友的太太比我们绝大多数的企业家更专业(当然,作为同类,我想这也许就是导致我们只能成为管理工具的原因),她清楚地认识到:预防措施,永远比事后的挽救更重要。

顺便说一句,朋友太太厨艺很优秀,属于那种下得厨房上得厅堂的模范太太当然,对朋友的在意程度更是显而易见的,否则不会选择抵家时间作为重要的过程特性予以控制这个过程参数,在她眼里,无疑昭示着忠诚度。

饭后上了红酒,席间的谈话就从过程异常的判定开始。

"我们先来陈述一下控制图的判异准则:第一,出现任何超出控制限的点;第二,出现连续7点上升或者下降或者在中心线的一边;第三,出现任何明显非随机的图形。

显然,目前该过程已经符合其中第一和第二项,确实出现了异常。

作为过程控制的责任者,你打算怎么分析呢?'"还是我们传统的分析方法:因果图。

'"那么,我们寻找的还是这五个方面的原因了:人、机、料、法、环?"是的。

电子质量2020年第04期(总第397期)作者简介院王军山(1984-),男,工程师,主要从事PTFE 树脂基复合材料产品质量控制研究。

*通讯作者简介:贾倩倩(1986-),女,工程师,主要从事覆铜板研发和复合材料方面的研究,E-mail:**************************。

浅谈覆铜板研发工作中SPC 过程控制点的建立方法The Establishment Method of SPC Process Control Point in Research and Development of CopperClad Laminate王军山,金霞,贾倩倩*,张立欣,武聪(中国电子科技集团公司第四十六研究所,天津300220)Wang Jun-shan,Jin Xia,Jia Qian-qian,Zhang Li-xin,Wu Cong (The 46th Research Institute of China Electronics Technology Group Corporation,Tianjin 300220)摘要:产品研发是量产的前期工作,是产品量产顺利实施的基石,在研发实验中采用严谨又科学的数据分析方法,有利于对整体研发过程的客观评价。

统计过程控制(Statistical Process Control,简称SPC)是一种科学的过程控制工具,它是通过数据分析,使过程维持在受控状态,达到控制质量的目的。

控制图是SPC 最重要的统计工具,控制点决定了控制图能否发挥控制作用,必须完备且有效。

该文从覆铜板产品研发实验入手,着重阐述SPC 技法的过程控制点的建立方法。

关键词:统计过程控制(SPC);控制图;控制点;覆铜板;过程能力中图分类号:F273.2文献标识码:A文章编号:1003-0107(2020)04-0071-03Abstract:Product research is the early stage and the base stone of quantity production implementation.Adopt-ing rigorous and scientific data analyze method during research experiment can contribute to the objective evaluation of total research process.Statistical process control (SPC)is a kind of scientific process control method,which can make the process within a controllable status by analyzing data and the product quality can be well controlled.Control graph is the most important statistical tool in SPC.The control points decides whether the control graph can be effective.This work expressed the foundation of process control points in SPC method with respect to the research and experiment of copper-clad plate.Key words:Statistical Process Control;control graph;control points;copper-clad plate;process capability CLC number:F273.2Document code:AArticle ID :1003-0107(2020)04-0071-030引言随着国防工业的快速发展,装备及其基础材料产品的质量管理越来越受到重视。

SPC 系统继电器自动测试生产线案例根据系统的需要,拟采用 QSmart SPC Real-Time 网络版和 QSmart SPC Monitor 网络版两套程序来完整实现整个生产线的SPC 系统应用。

整条生产线各检测站点配备独立计算机(如拓朴图中SPC1 ~ SPC3)来运行 QSmart SPC Real-Time 完成数据的检测和自动采集,另配备一台计算机(如拓朴图中双冗余服务器或 SPC4)当服务器并运行 QSmart SPC Monitor 来完成整条生产线所有数据的管理和再分析。

工作过程:QSmart SPC Real-Time 采集各检测站点的数据,并即时分析,后台将数据上传到冗余服务器,QSmart SPC Monitor 根据服务器中的汇总数据作总体分析和管理。

一、系统网络结构拓朴图:二、检测站点程序 QSmart SPC Real-Time 程序功能结构说明检测站点包括拓朴图中的 SPC1,SPC2,SPC3,半成品显示,成品显示。

检测站点程序QSmart SPC Real-Time 将每一站点所测参数数据进行即时动态的 SPC 数据分析。

具体实现方式如下:2、工序能力分析图3、控制图4、 Cpk/ppm 趋势图5、总参数汇总图6、Cpk 判定级别设置三、查询站点程序 QSmart SPC Monitor 功能结构说明查询站点是指拓朴图中的双冗余服务器或 SPC4,可以扩展多台。

在查询站点中,可以对整个生产线的图形):1、主界面QSmart SPC Monitor 的主要功能列表:∙多语言支持,支持中文简体,中文繁体,英文实时切换。

∙操作简单,易用,短时间内即可完成系统的设置。

∙可由用户对系统进行灵活的设置,任意定制控制结构及控制的分层信息。

∙系统提供易用的分析功能,任何层次人员都能使用系统对质量问题进行查看及分析。

主要分析功能包括:a) Xbar-R管制图b) Xbar-S管制图c) I-MR(X-MR)管制图d) 制程能力分析图(直方图)e) 运行图(趋势图)f) CPK日,周,月,季度推移图g) P管制图h) nP管制图i) U管制图k) 良品率推移图l) 排列图(柏拉图)m) 制程能力汇总报表n) 良品率报表o) 缺点数报表p) 不良品分析报表:对某不良品项在所有产品中的分布比例进行分析。