合理优化机采参数对系统效率的影响

- 格式:pdf

- 大小:228.50 KB

- 文档页数:2

881 抽油机井系统效率及影响因素分析从抽油机井系统来看,其能够持续地进行能力转化与能量传递,有效能量与油井的入口能量之比是油井采油系统的效率,而系统的效率,则包括地面和井下效率,从四连杆、减速箱、皮带、电动机等构成,后者是油管柱效率、抽油泵效率、抽油杆效率、盘根箱效率构成的。

地面因素主要有抽油机在运转过程中负荷具有交变载荷的特点,要求在选择驱动电动机容量时都留有足够的裕度。

井下因素主要有油管柱功率损失直接影响到机采系统效率的高低,其损失主要包括油管漏失损失、产出液与油管内壁产生的摩擦损失和油管弹性伸缩损失等。

抽油杆的摩擦及弹性伸缩损失。

设计和管理因素主要有泵径、泵深、冲程、冲次的大小对杆柱和液柱的惯性载荷、泵阀球的运动、柱塞的有效行程及运动状态都起着决定作用[1-2]。

2 提高抽油机井提高系统效率措施系统效率是由产液量、有效扬程、电机输入功率等因素决定的要提高系统效率就必须要减少各个环节的损失。

2.1 优化抽油机井间开制度单井系统效率的高低是有杆抽油井运行是否协调的重要标志,单井系统效率越高,产液的吨油耗电量越少。

以“有效冲程最大化、生产载荷最小化”为原则,重点开展油井间开、参数优化、平衡调整等工作,治理井泵效提高5.6%,系统效率提升1.2%[3]。

通过评价电费与效益关系,确定无效井临界效益产量0.033吨/小时,依据液面恢复,按照单井供液能力,确定停井时间。

关井时间通过液面恢复法确定最佳关井时间5天。

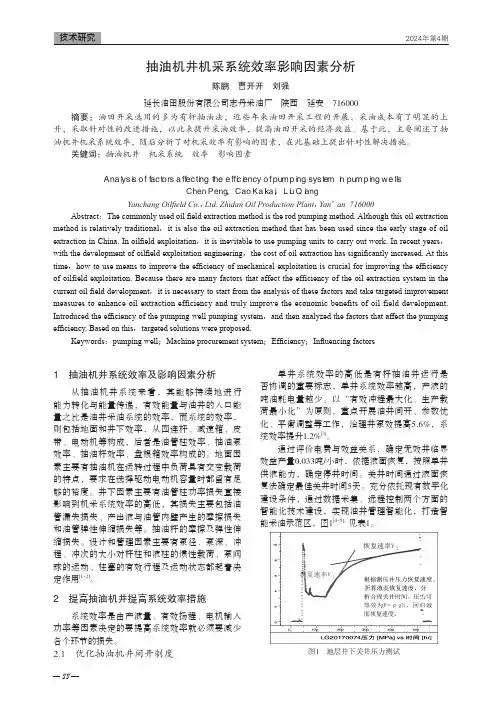

充分依托现有数字化建设条件,通过数据采集、远程控制两个方面的智能化技术建设,实现油井管理智能化,打造智能采油示范区,图1[4-5],见表1。

图1 地层井下关井压力测试抽油机井机采系统效率影响因素分析陈鹏 曹开开 刘强延长油田股份有限公司志丹采油厂 陕西 延安 716000摘要:油田开采选用的多为有杆抽油法,近些年来油田开采工程的开展,采油成本有了明显的上升,采取针对性的改进措施,以此来提升采油效率,提高油田开采的经济效益。

关于影响机采系统效率因素的研究摘要:机采系统效率是衡量一个油田采油技术水平的主要指标,油田既是能源生产大户,同时也是高能耗大户,其主要是电能的消耗,而油田电能45%以上消耗在采油工程系统,所以采油工程系统的节能降耗工作尤为受到重视。

因此机采系统效率在油田生产中占有重要的地位。

本论分节点对影响机采效率的因素进行了分析,研究方法与研究成果对指导油田开发提供了理论依据,具有重要的指导及推广意义。

关键词:系统效率节点分析合理流压经济负载一、研究目的与意义在石油开采的工业领域内,机械采油在世界范围内都占据着主导地位。

随着油田的不断深入发展,机采系统效率已经成为衡量一个油田采油技术水平的主要指标,因此研究机采系统的损耗及原因,找出相应的技术措施,对提高机采系统效率,降低能耗具有重要的意义。

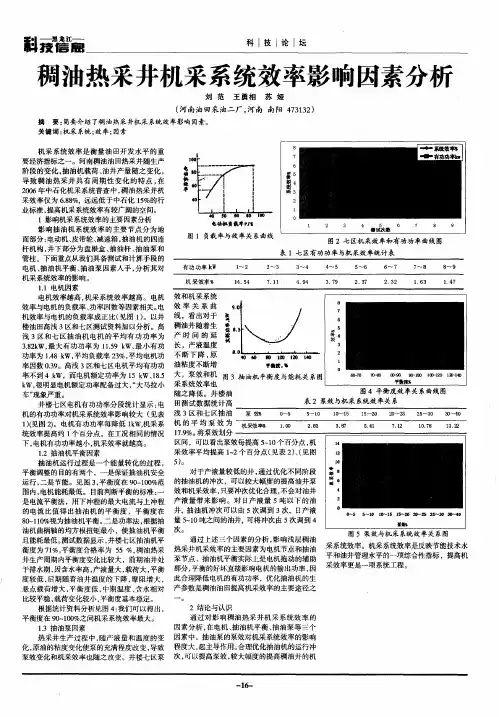

二、分节点分析影响抽油机机械效率的因素1.抽油机指数对系统效率的影响我们最常用的游梁式抽油机的平衡率对抽油机井的效率影响较大,平衡差的井耗能大,系统效率低,同时,抽油机状况的好坏也影响了抽油机的连杆机构、电机和减速箱的使用寿命,对抽油杆的工作状况影响也非常大。

在旋转平衡或复合平衡的抽油机上,调整平衡最方便的方法就是调节旋转平衡块的平衡半径具体的实践表明,通过合理的调整,可以实现减少油井的有效功率,节电效果显著。

根据测试数据,把平衡指数与系统效率关系数据进行回归,可以确定抽油机平衡指数与系统效率的关系:即平衡指数在0.8~1.2时抽油机系统效率最高,耗电量最低。

因此我们确定平衡指数0.8~1.2为抽油机系统效率达标标准实际工作从设备使用寿命考虑,我们平衡指数执行0.85~1.0这一标准。

2.电机指数对系统效率的影响2.1电机经济负载率的确定电动机是抽油机井的主要设备,也是油田主要耗能设备之一,机采系统的耗电量也是主要体现在电动机耗电上。

所以对电机的节能效果的要求越来越高,因此电动机的负载配备及其相关的改造是提高机采系统效率项目中不可回避的问题。

合理优化机采参数对系统效率的影响摘要:优化生产参数对抽油机井机采系统效率影响。

分析讨论机采系统效率现状与制约因素,并采用机采参数优化,提高抽油机井机采系统效率。

关键词:机采参数;抽油机井;系统效率;精细管理一、机采系统效率的构成及影响因素1.1 机采系统效率抽油机井系统效率是指抽油机井的有效功率与输入功率的比值。

即η=Ne/Ni×100%,其中:η:抽油机井系统效率,%;Ne:抽油机井的有效功率,它是指在一定扬程下,将一定量的井下液体举升到地面所需要的功率;Ni:抽油机的输入功率,它是指拖动抽油机的电动机的输入功率,等于输出功率和损失功率之和。

1.2 机采系统效率的构成抽油机井采油系统包括拖动电动机、抽油机、抽油杆、抽油泵、井下管柱和井口装置等组成部分,其机采系统效率由地面效率和井下效率两部分构成。

以光杆悬绳器为界,悬绳器以上部分为机采地面效率,悬绳器以下部分为机采井下效率。

地面效率与井下效率的乘积即构成了机采系统效率,即:η=η地面×η井下1.3 影响机采系统效率的主要因素根据抽油机井系统效率的构成,可以知到,在油井地层条件一定的情况下影响机采系统效率的主要因素包括地面因素、井下因素等方面。

(1)地面因素。

目前,油井常用电动机一般为Y系列普通三相异步电动机。

由于Y系列普通三相异步电动机的机械特点是硬特性,负荷设计是恒定的,转速随负荷变化不大,而抽油机在运转过程中负荷具有交变载荷的特点,因此在选择驱动电动机容量时都留有足够的余度,以满足抽油机的启动要求和修井要求等,而电动机在正常运行时均以轻载运行,因此存在“大马拉小车”现象,造成在用电动机的不经济运行状态,普遍存在电机负载率低的现象,因此机采系统效率受到较大影响。

(2)井下因素。

井下系统的影响主要包括管、杆(直径、长度)、沉没度、摩阻、抽油泵、结蜡、地层供液等因素。

抽油管、杆在功率上的损失,主要是之间的摩擦阻力对管杆造成的偏磨,是影响系统效率的关键因素;抽油杆的影响在于抽油杆功率的损失,主要包括抽油杆与油管的摩擦损失、抽油杆与井下液体之间的摩擦损失、杆柱弹性伸缩损失,与生产参数的确定有直接关系。

机采井参数动态管理实现降本增效发布时间:2021-09-17T01:55:45.924Z 来源:《工程管理前沿》2021年14期作者:薛兵[导读] 机采井调参是最经济、有效地提液增油手段,对大庆油田的持续稳产起到了至关重要的作用薛兵大庆油田有限责任公司第一采油厂,黑龙江大庆 163000摘要:机采井调参是最经济、有效地提液增油手段,对大庆油田的持续稳产起到了至关重要的作用。

但随着产量形势的不断严峻,调参工作中的问题逐步突出,采取有效的参数动态调整,不仅能够有效的提液提产,还能降低油井负荷降低检泵率,提高机采井系统效率,降本增效,获得更高的经济效益。

关键词:机采井;参数动态调整;降本增效;沉没度;系统效率近年来,随着各大油田逐步进入到特高含水期多种驱替方式并存,油田开发不断深入,采出难度逐年增加,为了保证原油持续稳产,年压裂、补孔等上产措施力度逐步增加,投入成本随之加大。

为了找到更为经济的增产增效措施,机采设备参数调整方法由此而生。

初期以增油为目的,对含水、液面等符合条件井调整,产量挖潜效果明显。

但随之带来的是设备负荷加重,低沉没度井偏多,维护性作业比例居高不下,以优化工况为目的,在尽量挖掘油井上产潜力同时,保护设备运行状态,2020年对参数动态调控工作进行了全面梳理,在不同阶段根据不同的原则进行调整。

一、合理优化参数实现降本增效2019-2020年上调潜力井共119口,累计日增液500t,日增油34.26t。

同时对低沉没度、高载荷、高扭矩井进行综合治理,两年共下调参井数163口,沉没度平均回升83.49m。

统计调参井中发现有很多规律可寻,上产中我们应该继续挖掘潜力井,并同时针对低沉没度高扭矩井应及时调整治理,杜绝带病生产所带来的恶性循环,实现参数动态管理,保障油井正常平稳生产。

1.1动态调控参数,降低油井负荷根据两年检泵井动态数据分析结果图1可知,低沉没度对两率影响较大。

统计中发现沉没度150m以下井作业占所有作业井总数的25%,作业主要原因为抽油杆断、油管偏磨。

实施优化调整提高机采井系统效率摘要机采系统效率是评价机采系统用能水平的重要指标,是反映采油用能水平的重要指标。

,高机采系统效率是油田降本增效的重要途径。

分析认为机械采油设备动力不匹配,高耗能设备,油井生产参数不合理,系统优化措施落实不到位,是导致油井平均系统效率低主要因素。

系统优化与技术改造是提高油井系统效率的主要途径。

关键词机采系统优化技术改造系统效率图分类号:te355 文献标识码:a1 机采效率影响因素1.1 地面因素分析(1)井口:抽油机基础下陷井口不对中,造成偏磨,增加抽油机的负荷,还容易造成断光杆,井口盘根盒过紧,也会增加抽油机负荷,从而增加油井电量。

(2)回压:油稠含水低、,流动速度慢,回压增高。

增加了驴头的悬点负荷。

(3)减速箱:抽油机减速箱机油不合格,润滑不好,导致传动效率低,能耗增大,存在异响,说明内部有损坏,齿轮啮合不好,造成能耗增大。

减速箱轴承润滑不好,扭矩增大,造成电机耗电量高。

(4)四连杆:四连杆机构各部位的轴承润滑要达到要求,连杆长度要一致,抽油机剪刀差要符合要求。

(5)皮带及四点一线:皮带松紧、数量及质量达不到要求,皮带的传动效率低,增加电机的负荷,皮带的单根和连带情况也不同程度的影响传动效率。

(6)自控箱:无电容补偿或补偿不够和补偿过量都会导致功率因数低。

(7)电机:①电机耗电首先取决于负载大小,即驴头负荷及各系统的传动效率;②功率因数的大小即电机与负载的匹配关系与负载的平衡状况。

③电机有功功率的大小也是影响电机功率利用率的主要因素,④电机输入端的电压和电流的高低也直接影响电机的功率。

⑤电机的转数损失的大小也是影响电机功率的因素,⑥抽油机不平衡,电机上下行电流差别很大,造成单井耗电量增加。

⑦电机三角型运转的电流是星型运转的1.72倍,在其他条件不变的情况下,耗电量也会增加0.72倍,所以星型运转比三角形运转省电。

⑧节能电机的使用可明显降低电机耗电量。

(8)毛辫子:毛辫子断股或打扭,造成两根毛辫子受力不均匀,驴头载荷增加,或造成井口偏磨,增加电机能耗。

影响抽油机井系统效率的主要因素分析及对策作者:姚迪来源:《中国科技博览》2018年第23期[摘要]针对机采系统效率偏低的现状,结合目前国内外提高抽油机井系统效率的措施和方法,从地面和井下两个部分论述了提高抽油机系统效率的重要性和必要性,分析了油田抽油机井系统效率低的原因和影响系统效率的主要因素及系统效率的分布规律。

最后,提出了提高抽油机系统效率的有效途径和方法。

[关键词]抽油机井系统效率影响因素中图分类号:TE355 文献标识码:A 文章编号:1009-914X(2018)23-0270-01抽油机井系统效率是衡量油井工作水平的重要因素,也是一项反映油井工作效率和用电损耗的重要指标。

提高抽油机井系统效率已经成为各油田节能降耗、降低生产成本、提高经济效益的一个重要途径。

1 抽油机井系统效率的组成抽油机井升举过程是一个能量不断转化和传递的过程,在每一次转化和传递中都将损失一部分能量。

从地面供入系统的能量扣除系统的各种损失以后,就是系统所给液体的有效能量,该有效能量与系统输入能量的比值称为抽油机井系统效率。

根据抽油机系统工作特点,可将抽油机井的系统效率分为地面和井下两部分[1]。

2 影响机采系统效率因素分析2.1 影响地面系统效率因素分析影响抽油机系统效率的地面部分设备主要有电动机、皮带、减速箱和四连杆机构,各部分的能量。

1)电动机:电动机效率与电动机类型、电动机质量、抽油机平衡、电动机匹配、电动机老化等有关。

其中电动机类型、电动机的匹配和抽油机的平衡度是影响电动机效率的主要因素。

2)皮带:采用三角皮带传动时,由于弹性方面的原因,产生弹性变形能量损失,不可避免地要出现相互错动、打滑和震动,造成部分能量损失。

皮带传动效率与皮带松紧、两轮对正度、轮轴同心度有关,其中皮带松紧度是影响皮带传动效率的最重要因素。

3)减速箱:减速箱中一般有三对人字齿轮,齿轮在转动时,相齿合的齿面间有相对滑动,因此就要发生摩擦,产生能量损失,同时,三副轴承也要产生摩擦损失[2]。

机采井系统效率影响因素及提高系统效率方法提高系统效率是一项长期、基础、综合的工作,对节约能耗和提高经济效益有很大好处。

从以上分析可以看出,提高系统效率的主要工作是加强管理(技术管理、生产管理)。

技术管理包括机杆泵的选择、地面抽汲参数的调整、检泵作业、调平衡及各种节能设施的应用;各项生产管理工作的好坏直接影响系统效率的高低。

为此,要从加强基础的管理工作做起,努力提高管理水平及系统效率。

标签:机采井;系统效率;系统效率影响抽油机的系统效率因素很多,地层压力、含水、气油比、粘度、油水界面、砂、蜡、气、等的变化都会影响抽汲参数,地面设备相应参数也随之改变(悬点载荷、电流、平衡率、电机输入功率等)。

在保证生产情况下全面优化各参数,从而提高抽油机井的系统效率。

一、系统效率系统效率包括日产液量、动液面、油压、套压和耗电量(电流、电压、有功功率)等多项参数。

在抽油机井正常工作条件下,采用电参数分析仪,测试抽油机井的有功功率等数据,进而计算出抽油机的系统效率。

目前,统计A矿共有抽油机井781口,普测井系统效率测试井数为694口,除去液面在井口的井,平均系统效率为23.9%,系统效率在15%以下的井为223口,占测试井数的35.8%,要提高A矿系统效率的整体水平,重点要提高这部分“低效井”的系统效率,使其参数合理。

二、影响因素1原油物性原油组分中,如果重质(指胶质、沥青质和蜡质)含量越高,举升液体过程中需要克服的摩擦阻力越大,电机的耗量也就越大。

在各种条件相同的情况下,这种井的系统效率也就越低。

2泵况影响泵况好的井与泵况差的井(泵况差是指泵漏失井),在耗电量上尽管有差距,但耗电量的减小不与泵漏失量成比例关系,同时由于泵况变差,油井的产液量下降动液面上升,致使产液量与举升高度之积变小,系统效率下降,有时系统效率可能降至为零。

因而泵况好的井系统效率高于泵况差的井。

3电机本身从理论上讲,将一定量的液量从井底举升到地面,所消耗的能量将会是一定的,但是,在生产中电机实际消耗的功率将会远远大于这一能量。

影响机采系统效率因素分析【摘要】通过对影响机采效率的因素分析,为抽油机井系统优化设计提供参考依据,以此来提高油井机采系统效率。

【关键词】抽油机井机采效率影响因素引言据统计,目前胜利油田抽油机井占油井总数的86%左右,抽油机是主要的采油设备,主要包括游梁式抽油机、双驴头抽油机、高原皮带式抽油机,以及其他类型抽油机,其中游梁式抽油机80%,是主力机型。

,笔者重点结合影响机采系统效率的地面、井下、井型及管理方面的因素作一简要分析。

一、地面因素对机采系统效率的影响(一)变压器影响目前抽油机井使用的是50kva或100kva的变压器,一对一拖动22kw、37kw、45kw电机,而电机平均输入功率为10kw左右,造成变压器容量浪费较高、其负荷率较低(10%-30%),导致变压器功率因数低。

(二)抽油机影响很多超役使用的抽油机因使用年限较长,各处齿轮啮合程度不好,造成轴承和齿轮的磨损损失增大,四连杆效率降低;经对比测试,超期服役的抽油机与新机相比地面效率低5%左右。

同时,抽油机负载率不合理,部分抽油机的载荷利用率低,耗电量大。

还有的抽油机超负荷运行,主要原因是部分低渗透油井下泵深,负荷重。

另外,稠油油井液流流动时粘滞阻力大,油井内抽油杆运动时摩擦力大,导致悬点载荷大。

(三)电机影响电机负载率低。

抽油机电机效率主要受抽油机电机负载率的影响,抽油机井的电机存在“大马拉小车”的现象(电机的负载率30%左右。

通常电机的负载率在0.75左右时效率最高,负载率在0.5—1.0范围内效率变化较少。

功率因数在负载率为1.0左右最高,负载率降低时,功率因数明显下降。

高能耗。

普通y系列电机,这类电机占总井数的大多数,级数基本是6级或8级,电机的转速分别是980r/min或745r/min,不适合部分油井对低冲次的需求。

电磁调速电机,此类电机出厂时,额定效率仅为60%-70%,使用此类型电机的油井,系统效率均较低。

修复电机自身损耗大。

抽油机井参数调整对系统效率的影响抽油机井是油田开采过程中的重要设备,其参数调整对系统的效率和油田开采的经济效益都有着重要的影响。

本文将从油井的抽采原理、抽油机井参数调整的目的、影响因素、调整方法以及效果等方面进行分析。

一、油井的抽采原理油井的抽采过程是通过抽油机井将地下油藏中的油液抽入地面,然后经过处理和分离过程,将油液中的水、杂质等分离,得到纯净的原油。

抽油机井通过运转设备将抽采工具下放到油井内,通过上下运动的方式将油液抽入地面。

油井的抽采效率与抽油机井的参数设置密切相关。

二、抽油机井参数调整的目的抽油机井参数调整的主要目的是提高抽采效率和降低抽采成本。

在油田开采过程中,井口流量、抽油杆载荷等参数的设置会直接影响油井的产能和生产效率。

通过合理地调整抽油机井的参数,可以提高油井的产能和生产效率,降低抽采成本,提高经济效益。

三、影响抽油机井参数的因素影响抽油机井参数调整的因素主要有以下几个方面:1. 油井的地质条件:不同地质条件下油井的抽采参数的选择也不同。

地层渗透性、油井产能等都会对参数调整产生影响。

2. 油井的性质:油井的深度、压力、温度等因素也会对参数调整产生影响。

3. 抽油机井的设备:抽油机井的功率、运行速度、抽采工具等设备因素也会对参数调整产生影响。

4. 生产指标要求:不同的油田和油井具有不同的生产指标要求,根据要求调整参数能够使得生产指标得到满足。

四、抽油机井参数调整的方法1. 井口流量的调整:井口流量是油井抽采的关键参数之一。

通过调整抽油机井的运行速度、抽采工具的升降速度等方式,可以调整井口流量,提高抽采效率。

2. 抽油杆载荷的调整:抽油杆载荷是指抽油杆在运行过程中的受力情况,对于保证抽油杆的正常运行和延长使用寿命具有重要意义。

通过调整抽油机井的运行速度、抽采工具的升降速度等方式,可以调整抽油杆的载荷,保证抽油机井的稳定运行。

3. 泵冲程的调整:泵冲程是指抽油机井每次运动的上下距离。

合理优化机采参数对系统效率的影响

发表时间:2019-09-05T15:15:48.860Z 来源:《防护工程》2019年12期作者:赵文君

[导读] 优化生产参数对抽油机井机采系统效率影响。

分析讨论机采系统效率现状与制约因素,并采用机采参数优化,提高抽油机井机采系统效率。

大庆油田有限责任公司第一采油厂黑龙江大庆 163000

摘要:优化生产参数对抽油机井机采系统效率影响。

分析讨论机采系统效率现状与制约因素,并采用机采参数优化,提高抽油机井机采系统效率。

关键词:机采参数;抽油机井;系统效率;精细管理

一、机采系统效率的构成及影响因素

1.1 机采系统效率

抽油机井系统效率是指抽油机井的有效功率与输入功率的比值。

即η=Ne/Ni×100%,其中:η:抽油机井系统效率,%;Ne:抽油机井的有效功率,它是指在一定扬程下,将一定量的井下液体举升到地面所需要的功率;Ni:抽油机的输入功率,它是指拖动抽油机的电动机的输入功率,等于输出功率和损失功率之和。

1.2 机采系统效率的构成

抽油机井采油系统包括拖动电动机、抽油机、抽油杆、抽油泵、井下管柱和井口装置等组成部分,其机采系统效率由地面效率和井下效率两部分构成。

以光杆悬绳器为界,悬绳器以上部分为机采地面效率,悬绳器以下部分为机采井下效率。

地面效率与井下效率的乘积即构成了机采系统效率,即:

η=η地面×η井下

1.3 影响机采系统效率的主要因素

根据抽油机井系统效率的构成,可以知到,在油井地层条件一定的情况下影响机采系统效率的主要因素包括地面因素、井下因素等方面。

(1)地面因素。

目前,油井常用电动机一般为Y系列普通三相异步电动机。

由于Y系列普通三相异步电动机的机械特点是硬特性,负荷设计是恒定的,转速随负荷变化不大,而抽油机在运转过程中负荷具有交变载荷的特点,因此在选择驱动电动机容量时都留有足够的余度,以满足抽油机的启动要求和修井要求等,而电动机在正常运行时均以轻载运行,因此存在“大马拉小车”现象,造成在用电动机的不经济运行状态,普遍存在电机负载率低的现象,因此机采系统效率受到较大影响。

(2)井下因素。

井下系统的影响主要包括管、杆(直径、长度)、沉没度、摩阻、抽油泵、结蜡、地层供液等因素。

抽油管、杆在功率上的损失,主要是之间的摩擦阻力对管杆造成的偏磨,是影响系统效率的关键因素;抽油杆的影响在于抽油杆功率的损失,主要包括抽油杆与油管的摩擦损失、抽油杆与井下液体之间的摩擦损失、杆柱弹性伸缩损失,与生产参数的确定有直接关系。

其功率损失严重影响着抽油泵效率的正常发挥,而其功率损失主要为抽油泵柱塞与衬套之间的摩擦损失、泵漏失损失、产出液流经泵阀时由于水力引起的功率损失。

沉没度要根据油井的产量和动液面来确定,沉没度过大,会增加抽油机的负荷,加大能耗;抽油泵是整个机采系统井下部分的核心,降低泵挂摩擦损失、泵漏失损失等,强化对于开发过程中油层供液能力及地质因素差异的研究,降低泵效对系统效率的影响;做好防蜡和清蜡工作,保证机采井生产能力,保证系统效率。

盘根盒的影响表现在光杆与盘根盒中密封填料的摩擦损失,突出表现在密封填料的材质、产出液含水率的高低和井口对中程度等方面。

二、机采参数优化方法

根据生产数据的变化及时调整参数,在遵循合理沉没度的前提下,及时调整参数,可有效保证泵况,减少严重漏失和断脱情况的发生。

由于抽油机井存在检泵周期,通过优化方案设计参数,加强防护措施,在延长检泵周期的同时也可实现系统效率的提升。

同时在注入端优化注入参数与采出能力配伍,针对作业及措施井及时进行注入井方案调整,保证采出井发挥最大效能;若注入端有参数调整,采出端也要相应进行调参等工作匹配,保证抽油机井的系统效率。

在满足油井产量的前提下,以能量消耗最低或机采成本最低为原则,通过优化作业井杆柱设计、改造地面配套常规设备和优化油井工作参数等措施提高油井系统效率,达到节能降耗和延长油井免修期的目标。

(1)冲程选择。

冲程增减与理论排量的增减成正比关系。

亦与杆柱惯性力增减成正比关系,这也是它的变化对悬点载荷的影响之处。

冲程对悬点最大载荷和交变载荷的影响是相对最小,另外冲程长则冲程损失率变小。

综合这两个因素,使应用长冲程成为一种趋向。

(2)冲次选择。

对于冲次,杆柱惯性力的增值与冲次的平方成正比,冲次对悬点载荷的影响比冲程的影响大得多。

冲次对曲柄轴扭矩的影响是通过悬点载荷的变化起作用的,但和冲程对曲柄轴扭矩的影响相比,因它不增加旋转半径,所以其对扭矩的影响在较低的冲次范围内较冲程为小。

但由于它是按二次曲线关系递增,而冲程的影响是按近似的正比关系递增,所以当冲次高到某一程度时对扭矩的影响也会超过冲程。

这样综合来看,应把冲次数控制在与泵径的影响程度持平之前,这当是提倡最大冲程、中等冲次、最小泵径的正常抽汲方式的理论依据。

冲程冲次。

在冲程冲次乘积不变的情况下,冲程增加、冲次减小,系统效率提高,冲程利用率100%为合理值,冲次在满足排量要求条件下越小越好。

(3)泵径选择。

由于泵径是在明确了最大冲程和中等冲次后的计算生成值,容不得去选最小,所以不如把前述的正常抽汲方式改称为“最大冲程、中等冲次、自然泵径”更为确切。

困此应相对放大泵径、缩小冲次,即稠油井的低冲次采油。

在理论排量与冲程不变的情况下,随着泵径增加,地面效率略有下降,井下效率增幅较大,整体系统效率也大幅提升。

因此,在满足供采协调的情况下尽可能地利用大泵径抽油泵。

三、应用效果

经过对48口油井参数进行优化取得了良好的应用效果。

(1)机采系统效率变化。

优化前后对比,油井系统效率平均由17.95%提高到28.76%,提高幅度为10.81%。

系统效率提高幅度高于

方案设计指标(提高系统效率8.5%,达到25%)2.31%。

(2)日节电量。

平均单井电机输入功率由9.28Kw降低到7.40Kw ,单井日耗电量由222.68Kw.h/d降低到169.01Kw.h/d,平均单井日节电量为53.7Kw.h/d;区块日耗电量由9129.79 Kw.h/d降低到6929.76Kw.h/d,区块日节电量为2200.03Kw.h/d。

(3)泵效变化。

工程实施前区块平均泵效为40.9%,平均单井产液量为13.3t/d,在同时考虑作业维护提高泵效和井筒优化设计实施后提高泵效的条件下,项目实施后平均泵效为46.0%,提高5.1%,平均单井日产液量为14.8t/d,单井增加日产液量1.5t/d。

(4)平衡度变化。

工程实施中对平衡度较低(平衡度不在80%~110%范围内的油井)的油井共调整抽油机平衡率22井次,使油井平均平衡度由措施前的74.6%提高到76.3%。

由于示范区内机抽设备匹配率较低,部分油井平衡度已无法进一步调整(目前有19口井平衡块已加满并调至曲柄尽头而平衡度仍不达标),因此平衡度提高幅度较小。

四、结束语

抽油机平衡度的好坏直接影响抽油机的能耗,抽油机不平衡不仅会增加电机内耗也会降低其它部件的使用寿命,冲程、冲次是影响抽油过程的重要参数,根据产液能力选择合理范围,最大限度改善抽油机运行工况,可以延长检泵周期,提高生产效率;注重从影响机采系统效率的各个节点入手,不断提高机采系统效率水平。