目视检验要求规范

- 格式:doc

- 大小:72.50 KB

- 文档页数:4

工程建设施工现场焊接目视检验规范CECS71∶94主编单位:中国工程建设标准化协会结构焊接委员会批准部门:中国工程建设标准化协会批准日期:1994年12月26日前言由中国工程建设标准化协会结构焊接委员会主编的“建筑安装工程金属熔化焊焊缝射线照相检测标准”及“工程建设施工现场焊接目视检验规范”两项标准,经广泛征求有关单位意见,并经有关专家审查通过。

现批准“建筑安装工程金属熔化焊焊缝射线照相检测标准”(cecs71:94)及“工程建设施工现场焊接目视检验规范”(cecs71:94)为中国工程建设标准化协会标准。

该两项标准在执行过程中,希望各单位认真总结经验,注意积累资料,如发现有需要修改或补充之处,请将意见寄交中国工程建设标准化协会结构焊接委员会(地址:河北省石家庄市化工部管理干部学院,邮政编码:050031。

中国工程建设标准化协会1994年12月26日1总则1.0.1为了保证工程建设施工现场焊接工程质量,特制定本规范。

本规范规定了现场焊接目视检验的要求。

1.0.2规范适用于工程建设施工现场焊接工程结构、设备及管道的焊接目视检验工作。

1.0.3与本规范配合使用的标准有:(1)《现场设备、工艺管道焊接工程施工及验收规范》gbj236;(2)《工业管道工程施工及验收规范》gbj235;(3)《钢结构工程施工及验收规范》gb502;(4)《球形储罐施工及验收规范》gbj94;(5)《立式圆筒形钢制焊接油罐施工及验收规范》gbj128;(6)本规范有关的工程建设技术标准。

2准备工作2.1检查员2.1.1本规范规定的目视检验工作应由焊接质量检查员承担。

2.1.2焊接质量检查员应具备技工学校(含高中)以上学历,并有5年以上焊接工作的经验,或中专以上学历并有3年以上焊接工作经验。

2.1.3事目视检验的人员每年应检查一次视力,其近距离视力(裸视力或校正视力)不得低于“10”。

2.2表面目视检验的条件2.2.1直接目视检验时,眼睛与被检表面的距离不得大于610mm,视线与被检表面所成的视角不小于30°。

目视检验规范目视检验是一种常用的检验方法,在很多行业中都有广泛的应用。

它主要通过人眼进行观察,对产品或材料进行质量和外观的评估。

为了保证目视检验的准确性和一致性,需要制定一系列的规范和标准。

以下是一些常见的目视检验规范:1. 视力要求:目视检验需要检验员具备良好的视力,以保证能够准确观察和辨别产品的细节和缺陷。

一般要求检验员的裸眼视力在正常范围内,或者佩戴矫正视力的眼镜或隐形眼镜。

2. 环境要求:目视检验应该在光线充足、干净整洁的环境中进行,以避免外界因素对检验结果的影响。

检验区域应尽量避免灰尘、异味和噪音等可能干扰视觉观察的因素。

3. 检验工具:根据需要,目视检验需要使用一些检验工具,如放大镜、显微镜、灯光装置等。

这些工具应当符合相关标准,并且能够提供足够的放大、照明和辨识能力,以便对产品进行仔细检查。

4. 检验方法:目视检验的方法应该明确、一致,并且能够达到预期的检验目的。

检验员需要按照规定的程序和步骤进行检验,包括对产品的外观、尺寸、形状、颜色、表面质量等方面进行观察和评估。

5. 缺陷标准:针对所检验的产品或材料,需要建立相应的缺陷标准或规范。

这些标准应包括不同缺陷类型的定义和描述,以及对缺陷的接受、拒收标准的规定。

检验员在目视检验过程中应根据这些标准,对产品的缺陷进行判断和归类。

6. 记录与报告:目视检验结果应该进行记录和报告,方便后续的追溯和分析。

记录应包括被检产品的基本信息、检验员的姓名、检验日期、检验方法、检验结果等内容。

报告可以根据实际需求,包括照片、说明和评价等形式,以便于沟通和交流。

总之,目视检验规范的制定和执行可以提高检验的准确性和可靠性,减少人为主观因素的干扰,保证产品质量和外观的一致性。

制定和执行这些规范需要所有相关人员的合作和遵守,从而最大限度地提高目视检验的效果和意义。

继续写相关内容,1500字7. 培训和资质认证:为了保证目视检验的质量和一致性,需要对检验员进行培训和资质认证。

目视检验标准距离1. 介绍目视检验标准距离是一种用于评估眼睛视力的方法。

它是指当一个人能够清晰地识别物体上的细节时,该物体距离眼睛的距离。

目视检验标准距离的结果可以用来判断一个人的视力是否正常,以及是否需要佩戴眼镜或进行其他视力矫正措施。

2. 目视检验标准距离的测量方法目视检验标准距离的测量方法相对简单,下面是具体的步骤:1.准备一个标准的测试图表,该图表上有不同大小的字母、数字或符号。

通常,该图表被称为视力表或SMA图表。

2.将测试图表固定在垂直面上,确保它与地面垂直且在眼睛的水平线上。

3.将被测试者放置在标准距离前面,标准距离通常是6米。

被测试者需要保持直立且注意力集中。

4.开始测试时,要求被测试者一个一个地读取测试图表上的字母、数字或符号。

测试要从大字母开始,然后逐渐过渡到较小的字母。

5.测试进行到被测试者无法清晰地读取测试图表上的内容时停止。

记录被测试者能够读取的最小字母大小。

6.根据被测试者读取的最小字母大小,判断其视力状态。

一般来说,如果被测试者可以读取3米高度的字母,那么他的视力被认为是正常的。

3. 目视检验标准距离的意义目视检验标准距离在眼科领域具有重要的意义。

它可以帮助医生判断一个人的视力健康状况,以及是否需要采取进一步的治疗或矫正措施。

以下是目视检验标准距离的一些重要意义:3.1 诊断视力问题通过目视检验标准距离,医生可以准确地判断一个人是否存在视力问题。

如果被测试者无法清晰地读取标准距离上的字母,那么可能存在近视、远视或弱视等问题。

3.2 视力矫正措施目视检验标准距离的结果也可以用来确定是否需要佩戴眼镜或进行其他视力矫正措施。

如果被测试者在标准距离上无法清晰地读取字母,那么可能需要佩戴眼镜来纠正视力问题。

3.3 追踪视力变化通过定期进行目视检验标准距离的测试,医生可以追踪一个人的视力变化。

这对于及时发现并治疗视力问题非常重要。

如果一个人的视力在一段时间内发生了明显的变化,那么可能需要进一步检查以确定原因。

1 范围

该规范适用于目检要求。

2 参考规范

2.1 API 6D:管道阀门

2.2 ASNT SNT-TC-1A:无损探伤人员的资格鉴定

2.3MSS SP-55:阀门,法兰和附件及其他管子铸钢件表面无规则测定的目视检验方法的质量标准

3 检验员证书

执行检验人员必须是有资质和按ASNT SNT-TC-1A合格人员。

4 特别检验和验收准则

4.1 铸件:铸件元件应按如下步骤检验:

4.1.1检验要求:每个铸件应100%经过目检,按MSS SP-55进行检验。

4.1.2

4.2 锻件:锻件元件应按如下步骤检验:

4.2.1检验要求:每个锻件应100%进行目检。

4.2.2验收准则:应无搭接,缝隙,折叠,开裂或任何其他可分解的缺陷,凡包含以上这些缺陷的将被拒绝。

4.2.3交货状况:锻件应清洁无毛边。

4.3焊接件:应按如下步骤进行检验:

4.3.1 检验要求:所有焊接件应在焊后热处理和机加工后进行目检,检验应包括与焊缝两侧想邻的至少12mm的基体表面。

4.3.2 验收准则:所有承压焊缝应完全熔合。

咬边不应使该处(考虑两侧)厚度减少到最小厚度以下。

在密封表面或密封表面1/2in范围内不允许有表面孔隙和暴露焊渣。

焊接目视检查验收标准<<民用核安全设备焊工焊接操作工资格管理规定>>-- HAF603 附件2中对考试试件的检验要求a)板材、管材或接管角焊缝凸度或凹度应不大于1.5mm;焊角尺寸K=T+(0-3)mm ( T为设计焊角尺寸)不带衬垫的板材、管材、接管以及外径不小于76mm的管材试件背面焊缝的余高应不大于3mm.b)焊缝外形尺寸要求:c)堆焊两相邻焊道之间的凹下量不得大于1.5mm;焊道高度差应小于或等于1.5mm。

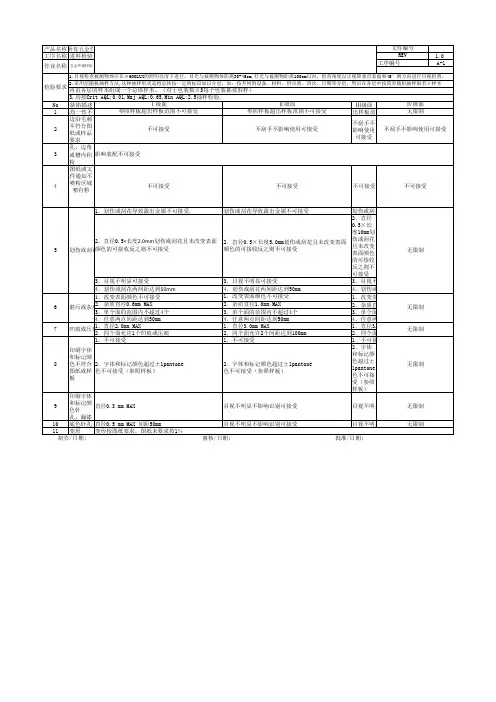

d)手工焊焊缝表面的咬边和背面凹坑不得超过下表规定:当对ASME B31.1管道焊缝进行检测时:序号检测项目Inspected items可接受的标准Inspected items andacceptance criteria1尺寸检查Dimensioncheck焊缝余高尺寸ExcessWeld Metal不低于母材且不大于3mmNot less than the basemetal and not exceed3mm角焊缝焊角尺寸fillet weld size 法兰:焊角尺寸≥1.4Tn 或衬套壁厚两者中的较小者。

Tn=管道的公称壁厚除法兰以外的承插焊,焊角尺寸≥1.09Tn或插座壁厚两者中的较小者。

Tn=管道的公称壁厚2 表面咬边SurfaceUnder深度不大于1/32”(1mm)undercut on surfacewhich is greater than1⁄32in. (1.0 mm) deep3 表面焊接气孔Surfacewelding应无None4 焊接裂纹No WeldingCrack应无None5 未焊透(仅适用于易于看到的内表面)IncompletePenetration(appliesonly when inside应无Nonesurface is readily accessible);6 表面未熔合surfacelack of fusion应无None7 线性缺陷lineardefect不大于3/16”(5mm)8 圆形缺陷circulardefect尺寸不大于3/16”(5mm),指示表面缩孔或者等于或多于四个分散的指示,其边缘间隔间距在任何方向等于或小于1/16”(2mm)surface porosity withrounded indicationshaving dimensionslesser than 3⁄16 in.(5.0 mm) or four ormore roundedindicationsseparated by 1⁄16 in.(2.0mm) or less edgeto edge in anydirection.当采用《钢结构焊接规范--碳钢》(AWS D1.1)进行检测时序号检测项目及可接受的标准静荷载非管材连接周期荷载非管材连接管材连接(所有荷载)1 禁止裂纹任何裂纹都不合格,无论尺寸及部位x x x2 焊缝/母材的熔合焊缝的相邻焊层之间及焊缝金属与母材之间必须完全熔合x x x3 弧坑横截面除了超出断续角焊缝有效长度的断续角焊缝的端部外,所有弧坑必须填焊至规定的焊缝尺寸x x x4 焊缝轮廓形状必须符合AWS D1.1中5.24节的要求x x x5 检验的时间所有钢焊缝的目检可以在完工焊缝冷却到环境温度时进行。

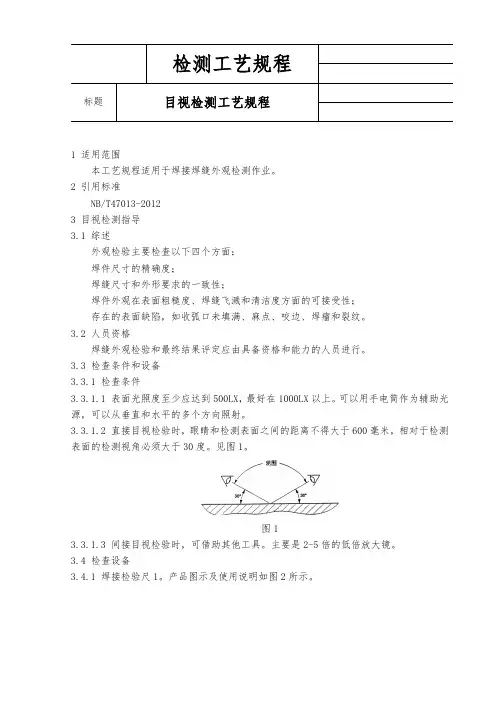

标题目视检测工艺规程1 适用范围本工艺规程适用于焊接焊缝外观检测作业。

2 引用标准NB/T47013-20123 目视检测指导3.1 综述外观检验主要检查以下四个方面:焊件尺寸的精确度;焊缝尺寸和外形要求的一致性;焊件外观在表面粗糙度、焊缝飞溅和清洁度方面的可接受性;存在的表面缺陷,如收弧口未填满、麻点、咬边、焊瘤和裂纹。

3.2 人员资格焊缝外观检验和最终结果评定应由具备资格和能力的人员进行。

3.3 检查条件和设备3.3.1 检查条件3.3.1.1 表面光照度至少应达到500LX,最好在1000LX以上。

可以用手电筒作为辅助光源,可以从垂直和水平的多个方向照射。

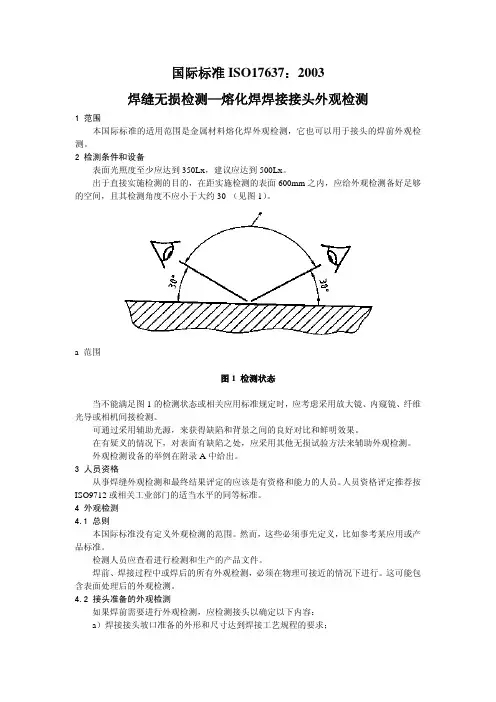

3.3.1.2 直接目视检验时,眼睛和检测表面之间的距离不得大于600毫米,相对于检测表面的检测视角必须大于30度。

见图1。

图13.3.1.3 间接目视检验时,可借助其他工具。

主要是2-5倍的低倍放大镜。

3.4 检查设备3.4.1 焊接检验尺1。

产品图示及使用说明如图2所示。

标题目视检测工艺规程图23.4.2 焊接检验尺2 (WGU-7M)。

产品图示及使用说明如图3。

图33.4.3 焊接检验尺3(自制焊接尺)。

用途:用于检验焊趾角度是否满足要求。

4.1试件的准备4.1.1目视检测的必须条件4.1.1.1 光源在目视检查中,光照是必要条件之一,合适的照明条件是保证目视检测结果正确的前提。

由于人眼对背景光的限制和敏感程度不同,不同的光照将产生不同的效果,所以根据检测对象和环境,制定出具体的照度范围是必要的。

一般检测时,至少要有500勒克斯的光照强度,而用于检测或研究一些小的异常区时,则至少要有1000勒克斯的光照强度。

光源可以是自然光源(日光),也可以是人工光源,可视具体情况进行选择。

4.1.1.2 目视检测的分辨率目视检测使用的基本工具是人的眼睛,肉眼能看清什么,这是一个复杂的题目。

影响目视的因素包括照在被检物体上的光线波长或颜色,光强以及物体所处现场的背景颜色和结构等。

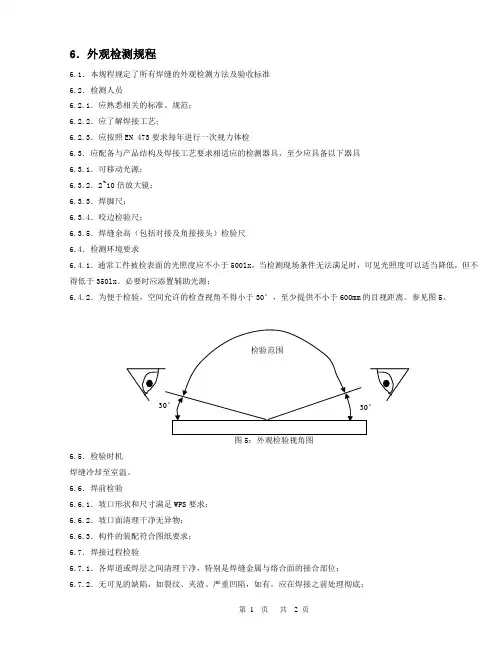

6.外观检测规程6.1.本规程规定了所有焊缝的外观检测方法及验收标准6.2.检测人员6.2.1.应熟悉相关的标准、规范;6.2.2.应了解焊接工艺;6.2.3.应按照EN 473要求每年进行一次视力体检6.3.应配备与产品结构及焊接工艺要求相适应的检测器具,至少应具备以下器具6.3.1.可移动光源;6.3.2.2~10倍放大镜;6.3.3.焊脚尺;6.3.4.咬边检验尺;6.3.5.焊缝余高(包括对接及角接接头)检验尺6.4.检测环境要求6.4.1.通常工件被检表面的光照度应不小于500lx,当检测现场条件无法满足时,可见光照度可以适当降低,但不得低于350lx。

必要时应添置辅助光源;6.4.2.为便于检验,空间允许的检查视角不得小于30°,至少提供不小于600mm的目视距离。

参见图5。

图5:外观检验视角图6.5.检验时机焊缝冷却至室温。

6.6.焊前检验6.6.1.坡口形状和尺寸满足WPS要求;6.6.2.坡口面清理干净无异物;6.6.3.构件的装配符合图纸要求;6.7.焊接过程检验6.7.1.各焊道或焊层之间清理干净,特别是焊缝金属与熔合面的接合部位;6.7.2.无可见的缺陷,如裂纹、夹渣、严重凹陷,如有,应在焊接之前处理彻底;6.7.3.焊道间及焊缝和母材间应便于继续熔焊的良好成形。

6.7.4.碳刨的深度和根部成形应满足WPS要求。

6.8.焊后检验6.8.1.焊缝表面清理和修磨;6.8.2.焊缝轮廓和外形尺寸;6.8.3.焊缝根部及焊缝表面6.9.返修焊缝的外观检测6.9.1.局部返修确定刨槽长度和深度,以确保焊接缺陷能够彻底清除;刨槽的周边应具有一定的坡度以便能够方便施焊;6.9.2.全部返修在焊缝完全去除后,焊接修复前,焊缝坡口及装配尺寸应能满足规定的要求6.9.3.所有返修焊缝应按照原要求进行复检。

6.10.产品最终外观检验验收标准所有焊缝要求100%外观检验;合格标准:EN 25817-2003标准C级及设计图纸要求。

目视检测规范1.范围本规范规定了阀门零部件铸件、锻件、焊缝及非金属密封件和阀门整机的目视检测流程。

2.引用标准API 6D《管线和管道阀门》API 6A《井口装置和采油树设备规范》ASME IX《焊接和钎焊评定标准》MSS SP 55《阀门、法兰、管件和其他管道部件用铸钢件质量标准-表面缺陷评定的目视检验方法》ASME B16.34《法兰、螺纹和焊连接的阀门》ISO 9712《无损检测人员的资格鉴定与认证》EN473《NDT人员的资格及资格认定一般原则》ASNT SNT-TC-IA《无损检测人员资格鉴定和认证》ISO 2859-1《计数检查的抽样程序-第1部分:用合格质量标准(AQL)指标进行批检验的抽样计划》3.目视检测条件1)目视检测人员必须按ISO 9712或EN473或ASNT SNT-TC-IA的要求,每年进行一次视力检查。

2)每一个铸件或锻件零部件都应该进行目视检测。

3)零部件的修理和再修理,所有易于接近表面均应进行目视检测。

4)焊缝应在热处理后和对焊缝有加工要求的在机加工后进行100%目视检测。

5)焊接件焊接完成待焊缝冷却后,清除表面焊渣和药皮。

6)每次目视检查均形成记录文件。

4.铸件的目视检测流程1)名词解释热烈、裂纹:铸钢件出现的线状裂纹。

缩孔:在铸钢件的浇、冒口切割处,存在的形状极不规则,孔壁粗糙并带有枝状结晶的孔洞砂(渣)眼:铸钢件表面带有沙粒(渣子)的孔洞。

气孔:铸钢件表面上大小不等、壁孔壁较光滑呈梨形、圆形、椭圆形的孔洞。

脊状突起:铸钢件表面上呈刺(脊)状的金属凸起物。

形状及不规则,呈网状或脉状分布的毛刺称脉纹。

鼠尾:铸钢件表面上较浅(小于5mm)的带有锐角的凹痕。

皱纹、冷隔:铸钢件上出现的一种未完全融合,边缘呈圆角状的穿透或不穿透的缝隙。

在表皮上一般带有较深的网状沟槽称为皱皮。

割疤:铸钢件在清理、切割浇冒口的过程中,由于修整不当而留下的疤痕。

结疤:轻度的表面凸起缺陷,通常为金属表面多出的一个掺杂着型砂的多孔的薄壳。

工程建设施工现场焊接目视检验规范一、检查员1、本规范规定的目视检验工作应由焊接质量检查员承担。

2、焊接质量检查员应具备技工学校(含高中)以上学历,并有5年以上焊接工作的经验,或中专以上学历并有 3年以上焊接工作经验。

3、事目视检验的人员每年应检查一次视力,其近距离视力(裸视力或校正视力)不得低于1.0 。

二、表面目视检验的条件1、直接目视检验时,眼睛与被检表面的距离不得大于610mm,视线与被检表面所成的视角不小于300 。

2、被检表面应有足够的照明,一般检验时光照度不得低于160lx ;对细小缺陷进行鉴别时 ,光照度不得低于540lx 。

3、可以使用 2~5倍的放大镜对细小缺陷进行鉴别。

三、检验工具1、检验用的焊接检验尺、量具和仪器必须经计量检定部门检验合格。

2、几何外形尺寸测量用的样板应符合有关工程技术标准的规定。

四、检验规程和项目清单1、焊接质量检查员在进行焊接目视检验工作前,应认真的了解工程施工图纸和有关标准,熟悉焊接工艺规程,提出包括目视检验在内的焊接检验程序和要求。

2、对于复杂或要求严格的焊接工程,施工单位应根据工程要求制定书面的焊接目视检验规程及目视检验项目清单,并提交建设方(或建设方委托的监理方)审查认可。

3、目视检验项目清单中应按施工阶段列出必须进行的焊接目视检验的全部项目,并规定相应项目的检查时间和检验要求。

但此清单并不限制焊接质量检查员根据现场焊接情况和工程质量要求而进行的其它目视检验。

五、技术文件的检查1、重要工程结构的焊接,应由焊接技术人员根据评定合格的焊接工艺评定,结合本企业的实践经验,编制焊接工艺规程。

焊接工艺规程必须具备有效的焊接工艺评定报告作为依据,首次使用的材料还要具备焊接性试验报告。

2、参加重要工程结构焊接的焊工和焊接操作者应具备有关工程建设技术标准中规定的考试合格证书,并应做到人与证相符、合格项目与焊接施工项目相符、工作时间在有效期内。

六、焊前预制构件的检查1、预制构件的坡口形式、坡口角度、坡口深度及钝边应符合焊接工艺规程及有关工程建设技术标准的规定。

47013.7目视检测验收标准目视检测验收标准在工程项目中扮演着至关重要的角色。

它不仅仅是一种简单的确认工作是否完成的手段,更是对工程质量和安全的一种有力保障。

本文将从深度和广度两个方面来探讨47013.7目视检测验收标准,并希望通过全面的评估和解析,为读者提供一份高质量的文章。

一、浅谈目视检测验收标准目视检测验收标准在工程项目中无处不在,它包括了许多方面,如材料的外观质量、构件的尺寸规格、工艺的完整性等。

无论是土建工程还是机电设备,目视检测都是必不可少的一环。

在检验过程中,工作人员需要借助肉眼或简单的工具来确认工程是否符合规范和合同要求。

而47013.7目视检测验收标准,则是其中的一个重要部分。

它不仅涵盖了一般的目视检测范围,还对特定的工程项目做了详细的规定和要求。

二、深入分析47013.7目视检测验收标准1. 外观质量在目视检测中,最直观的部分就是外观质量的检验。

对于建筑材料或构件来说,外观的美观程度和完整性直接关系到工程的整体效果。

47013.7目视检测验收标准明确了外观质量的要求,比如颜色、纹理、表面光洁度等,以及允许的缺陷范围和数量限制。

只有严格按照标准来检测和验收,才能确保工程的外观质量达到客户和设计要求。

2. 尺寸规格另一个重要的目视检测内容就是对尺寸规格的确认。

无论是构件的尺寸尺寸、间距规范,还是设备的安装位置、高度要求,都需要进行严格的目视检测。

47013.7目视检测验收标准对不同类型的工程项目都有详细的尺寸规格要求,同时也对测量工具和方法做了规范。

只有严格遵循标准的要求,才能保证工程的尺寸规格符合设计图纸和安全要求。

3. 工艺完整性工艺完整性也是目视检测的重要内容之一。

在工程施工中,工艺完整性涉及到各个施工工序的正确性和完整性。

比如焊缝的牢固性、混凝土的密实度、管道的连接质量等。

47013.7目视检测验收标准通过对工艺要求的明确规定,为工程项目提供了一份可依据的验收标准。

而只有对工艺的每一道工序进行认真的目视检测,才能确保工程的安全和质量符合要求。

组件:由自动贴装设备通过点胶(或印胶或漏印焊膏)然后贴装元器件,最后经固化(或回流焊接)后形成的印制板组件。

点胶(印胶)工艺:指采用涂敷设备(点胶机或丝印机)将贴片胶涂敷在印制板上,再经过元器件贴装和固化,最后通过波峰焊机进行焊接形成可靠的电器和机械连接的工艺方式。

丝印工艺:指采用涂敷设备(丝印机或点胶机)将焊膏涂敷在印制板的焊盘上,再进行元器件贴装,储存和搬运1.SMT 组件应用专用周转箱存放,按照:机插后点胶贴片板在周转箱内必须每三层放置一块(中间间隔两层,每箱17块),双面贴片板(但不进行机插)和只对B 面点胶贴片板必须每两层放置一块(中间间隔一层),每箱25块,只对A 面进行丝印贴片板可每一层放置一块(每箱50块)。

2.周转箱宽度间距需调整适当,应保证储存和搬运中SMT 组件不下滑、塌垮、卡折SMT 组件、抖掉元器件等。

3.SMT 组件需单独放置时,将PCB 板容易发生质量缺陷的加工面朝上放置,如点胶贴片面、有高位元件面(如铝电解)、集成电路贴装面等。

严禁将SMT 组件重叠堆放,更不允许与其它物品发生碰橦和摩擦。

4.为防止PCB 焊盘和元器件电极氧化影响可焊性,SMT 组件一般储存期不超过一个月。

配发和上线时应确保先进先出。

贴片板不良判据1印制板边缘缺口长度L ≤3mm ,宽度b ≤0.5mm ,且呈圆弧状,不伤及导线。

如右图。

2.边缘部分的安装孔不允许有贯穿性裂纹,允许有深度不大于1/3板厚的微小表层裂纹。

3.边缘棱角处允许轻微碰伤,但不得起层和损伤印制板导线。

4.焊接面不允许机械划伤、阻焊膜破和露铜层,焊盘不允许起层和脱落。

5.允许在不影响下道工序正常生产情况下的工艺边缺损。

6.翘曲度超出设备允许指标是下曲+0.5mm ,上翘-1.2mm 。

贴片方向Max: 0.5mmMax: 1.2mm L不良板返工要求点胶(印胶)工艺时SMT 组件不良的返工方法:1.掉件时,领用符合要求的元件,用牙签状扦物点涂贴片胶在CHIP 元件的侧面,IC 点涂在下部,再进行二次固化。

目视检验要求规范受控状态:

1 范围

该规范适用于目检要求。

该规范定义的检验要求按API 6A和API 16A,温度等级有K, L, P, R, S, T & U。

该规范还符合API 6A PSL1和PSL2。

当其他相关规范与该规范有冲突或明显不同时,以该规范为准。

2 参考规范

2.1 API 6A:井口和采油树装置规范

2.2 API 16A:钻通设备规范

2.3 ASNT SNT-TC-1A:无损探伤人员的资格鉴定

2.5 EN 473:无损检测-无损检测人员资质和证书-通用原则

2.6 MSS SP-55:阀门,法兰和附件及其他管子铸钢件表面无规则测定的目视检验方法的质量标准2.7 MIL STD 105D:特性检验抽样程序与抽样表

2.8 MIL STD 413C:弹性O型圈目检指导

3 检验员证书

执行检验人员必须是有资质和按EN 473或ASNT SNT-TC-1A合格人员。

4 特别检验和验收准则

4.1 铸件:铸件元件应按如下步骤检验:

4.1.1 检验要求:每个铸件应100%经过目检,按MSS SP-55进行检验。

4.1.2

4.2 锻件:锻件元件应按如下步骤检验:

4.2.1 检验要求:每个锻件应100%进行目检。

4.2.2 验收准则:应无搭接,缝隙,折叠,开裂或任何其他可分解的缺陷,凡包含以上这些缺陷的将被拒绝。

4.2.3 交货状况:锻件应清洁无毛边。

4.3 弹性复合材料:应按如下步骤进行检验:

4.3.1 检验要求:O型圈应按MIL STD 413C进行检验。

4.3.2 验收准则:O型圈密封件应符合MIL STD 413C要求,其他密封件应检查是否有唇部损坏,毛刺,开裂或其他可见损坏,任何零件凡有上述缺陷的一律视为不合格。

4.3.3 抽样频率:应按MIL STD 105D进行抽样,一般按II级执行对2.5AQL(验收质量水平)对O 型圈和1.5AQL应被用于其他密封材料。

4.4 焊接件:应按如下步骤进行检验:

4.4.1 检验要求:所有焊接件应在焊后热处理和机加工后进行目检,检验应包括与焊缝两侧想邻的至少12mm的基体表面。

4.4.2 验收准则:所有承压焊缝应完全熔合。

咬边不应使该处(考虑两侧)厚度减少到最小厚度以下。

在密封表面或密封表面1/2in 范围内不允许有表面孔隙和暴露焊渣。

修订状况记录。