基于ProE及ANSYS的载货汽车主减速器结构设计与有限元分析

- 格式:doc

- 大小:3.38 MB

- 文档页数:62

基于ProE及ANSYS的轻型载货汽车车架结构设计与静力学分析车架工作状态比较复杂,无法用简单的数学方法对其进行准确的分析运算,而采纳有限元方法能够对车架的静动态特性进行较为准确的分析,从而使车架设计从体会设计进入到科学设计时期。

第一确定轻型货车的总体布置形式,在此基础上选择各总成的相关参数。

然后初选车架横、纵梁的尺寸参数,运用材料力学对车架进行强度与刚度校核。

通过优化完成对车架的结构设计。

其次,运用Pro/E软件建立车架三维模型。

在满足结构力学特点的前提下,对车架结构进行了保留要紧承载横梁的简化。

最后,使用有限元分析软件ANSYS 12.0从弯曲和扭转两大方向对车架进行强度、刚度分析。

结合车架工作实际,对其进行了满载、前侧偏载、单侧偏载和单侧扭转、双侧扭转等工况的分析及对比,保证了车架结构满足实际使用要求。

关键词:车架;Pro/E;ANSYS;强度;刚度ABSTRACTIn addition, the work condition of carrier car is extremely bad, and stress condition is also complex, it is unable to use simple mathematical method for accurate analysis of the calculation, and the finite element method can be used to analyze the static and dynamic performance of the frame more accurately, so that the design of frame will go from the experience design into the scientific design stage.Firstly, the overall layout of LGV is determined, on this basis, selected parameters of every assembly. Then beams and stringers’dimensions of the frame are selected, the strength and stiffness on the frame are checked by Mechanics of Materials. After all, the frame is designed after feedback.Secondly, the 3D model is created used Pro/E. In faithful of the structure’s mechanical characteristics, it is necessary to simplify the geometry.Finally, on two directions of the bending and the reverse to analyze the strength and stiffness on the frame used ANSYS 12.0. With the frame’s actual work characteristics, the frame is analyzed under the full, the front side of the partial load, the unilateral partial load and the unilateral reverse, the reverse sides conditions, guarantee the frame structure meet the mechanical requirements.Key words:Frame; Pro/E; ANASYS ; Strength; Stiffne目录摘要..........................................................................................错误!未定义书签。

基于ProE及ANSYS的载货汽车主减速器结构设计与有限元分析1.1研究目的和意义轻型货车在汽车行业中占有较大的比重,而主减速器是轻型货车的一个重要部件,其设计的成功与否决定着车辆的动力性、舒服性、经济性等多方面的设计要求。

这就对主减速器设计人员提出较高的要求。

在我国传统的设计方式中以手工绘图或采纳AutoCAD 绘制二维平面图,做出成品进行试验为主,无法满足快速设计的需求,造成产品开发周期长、设计成本高。

利用PRO/E及ANSYS软件对主减速器的要紧零件进行建模和分析校核,能够大大提高设计的效率和质量,为轻型货车的研发缩短了宝贵的时刻。

同时,选择轻型货车减速器设计作为毕业设计题目,能够对大学四年所学的基础课程和专业课程进行一次系统的复习,更最重要的是培养了我们综合分析问题、理论联系实际的能力,培养我们调查研究,正确熟练运用国家标准、手册、图册等资料、工具的能力, 锤炼自己的设计运算、数据处理、编写技术资料、绘图等独立工作能力,为以后的工作打下基础。

1.2 国内外主减速器研究现状改革开放以来,中国的汽车工业得到了长足进展,专门是加入WTO以后,我国的汽车市场对外开发,汽车工业逐步成为世界汽车整体市场的一个重要组成部分。

同样,车用减速器也随着整车的进展不断成长和成熟起来。

随着高速公路网状况的改善和国家环保法规的完善,环保、舒服、快捷成为客车和货车市场的主旋律。

对整车要紧总成之一的驱动桥而言,小速比、大扭矩、传动效率高、成本低逐步成为客车和货车主减速器技术的进展趋势。

产品上,国内卡车市场用户要紧以承载能力强、齿轮疲劳寿命高、结构先进、易爱护等特点的产品为首选。

目前己开发的产品,如陕西汉德引进德国公司技术的485单级减速驱动桥,一汽集团和东风公司的13吨级系列车桥为代表的主减速器技术,差不多上在有效吸取国外同类产品新技术的基础上,针对国内市场需求开发出来的高性能、高可靠性、高品质的车桥产品。

这些产品差不多代表了国内车用减速器进展的方向。

基于ANSYS的重型货车车架结构分析和优化研究的开题报告一、研究背景随着全球经济的不断发展,物流行业的发展速度也越来越快。

重型货车作为物流行业的主要运输工具,承担着重要的货物运输任务。

然而,目前市场上的重型货车普遍存在的问题是车辆结构强度不足以及车辆牵引性能低下,这些问题不仅会对货车的使用寿命和安全性产生影响,而且对整个物流行业和交通运输行业都具有重大的影响。

为了解决这些问题,本研究将以重型货车的车架结构为研究对象,利用ANSYS软件进行有限元分析和优化设计,旨在为重型货车的结构优化提供科学依据。

二、研究内容(一)重型货车车架结构的建模本研究将采用CATIA软件对重型货车的车架进行建模,并将车架结构导入ANSYS软件中进行有限元分析和优化设计。

(二)重型货车车架结构的强度分析本研究将使用ANSYS软件对重型货车车架结构进行强度分析,主要包括应力分析、变形分析、疲劳分析等,从而确定车架结构的强度是否满足设计要求。

(三)重型货车车架结构的优化设计在强度分析的基础上,本研究将利用ANSYS中的优化模块对车架结构进行优化设计,以达到结构轻量化、强度增加、牵引性能改善等目的。

三、研究意义本研究的主要意义在于:(一)为重型货车车架结构的优化设计提供科学依据;(二)为工程师提供车架结构设计和优化方案;(三)为重型货车的安全性和牵引性能的提升做出贡献;(四)本研究具有一定的理论和实践意义,为相关领域的进一步深入研究提供基础。

四、研究方法与技术路线本研究将采用如下技术路线和研究方法:(一)调研相关文献,了解现有的重型货车车架结构设计和优化研究的成果;(二)利用CATIA软件对重型货车的车架结构进行建模;(三)利用ANSYS软件对重型货车车架结构进行强度分析、变形分析、疲劳分析等;(四)根据分析结果对车架结构进行优化设计;(五)对优化后的车架结构进行验证和测试。

五、预期成果本研究的预期成果包括:(一)重型货车车架结构建模;(二)重型货车车架结构的强度分析报告;(三)重型货车车架结构的优化设计方案;(四)车架结构优化后的CAD模型;(五)相关技术论文。

基于ANSYS的轮边减速器壳体有限元分析与改进张燕【摘要】三支点前置电动叉车是当今一种重要的物流工具,轮边减速器是电动叉车的重要动力单元,轮边减速器的壳体作为其关键部件,承受较大的外载荷,壳体极易随着载荷的作用而发生变形,从而导致零件的报废,降低整台机器的使用年限.设计人员在设计轮边减速器壳体的时候,首先通过Pro/E建立壳体的三维模型,然后将三维模型导入有限元分析软件ANSYS中,结合牛顿-拉普森迭代法对壳体进行静态接触分析,从而预测设计存在的缺陷,提出相应的优化改进对策,通过多次仿真优化,使得壳体符合使用要求.通过有限元分析,既缩短了减速器壳体的设计周期,又降低了生产成本.【期刊名称】《西安文理学院学报(自然科学版)》【年(卷),期】2019(022)001【总页数】6页(P32-37)【关键词】ANSYS;有限元分析;轮边减速器;壳体;改进【作者】张燕【作者单位】安徽国防科技职业学院汽车技术学院,安徽六安237011【正文语种】中文【中图分类】TH132随着工业经济的快速增长,货运、仓储等在经济增长过程中起着愈来愈关键的作用.货运、仓储等技术在各工作环节的节奏情况,将明显影响产品物流成本.若节奏过慢,不利于成本的节约,不利于货物及资金的流通速度以及经济效益的提高.在物流过程中,电动叉车的使用起到了极大的作用.当今市场上除了电动叉车,部分企业仍然采用内燃叉车.不过,内燃叉车上运用的动力装置质量高低不一,致使噪声得不到良好控制,尾气排放超标,恶化了作业现场.其次,内燃叉车引起的声音很大,长时间听取会损坏人类的听觉.电动叉车采用健康、安全、环保的电能作为其动力,彻底解决了内燃叉车排放超标的问题,动力装置采用电动机而不再采用发动机,叉车的驾驶人员远离噪声,听觉得到了保护.凡是对工作环境在噪音、环保、安全等方面有极高要求的工作场所,物流工具均采用电动叉车[1].三支点前驱电动叉车转弯半径小、传动比较大、离地间隙较高,轮边减速器的采用既简化了电动叉车整车结构,使整车体积减小,又优化了动力传递路径,提升动力传递效率,达到节能减排的效果[2].1 减速器实物及二维简图分析减速器壳体适用于三支点前驱电动叉车,它的二维示意图如图1所示.壳体内部装配有行星轮系,其中一端与盖板及端盖连接并固结在车架上,动力从这一端进入;与其对应的另一端为动力输出端,与车轮相连接.壳体连同零部件在叉车上的布置形式如图2所示,壳体实物如图3,其在叉车上的布置实物图如图4所示,减速器壳体的材料为HT200,一般为铸件.减速器壳体重量轻,工艺简单,使用广泛.图1 壳体二维示意图(M:电动机 FC:减速装置)图2 三支点前驱电动叉车结构示意图图3 壳体实物图图4 壳体及部件布置实物图三支点电叉车的结构及使用要求决定了减速器壳体的特点.由于车间、仓库等仓储空间越来越小,因此希望叉车尺寸越小越好.基于这种情况,作为叉车的重要部件,轮边减速器的壳体尺寸亦要求尽量小;再者,要求车体的自重不能太重,壳体的质量占整个减速器重量的比重很大,所以为实现轻量化,壳体的质量是需要关注的一个重要问题.综上所述,壳体希望实现的目标是质量轻、强度高、尺寸小、结构紧凑.2 减速器壳体三维模型的建立二维简图只能给生产工艺部门制订工艺流程时提供参考图纸,但是对于有限元分析而言二维简图是满足不了有限元分析需求的.因此,要想完成有限元分析必须在作出二维简图的前提下,再建立减速器壳体的三维模型[3].图5 三维建模步骤减速器壳体及与壳体连接的几个零部件采用参数化建模的方法,借助三维造型软件Pro/E来实现三维模型的建立,建模步骤如图5.通过以上步骤创建了如下三维模型,如图6~8所示.图9为以上零部件的组合图. 针对壳体的结构特征,基于二维CAD模型,利用大型三维造型软件构建壳体的三维实体模型,进而为壳体的有限元分析提供了几何模型.图6 壳体三维图图7 盖板三维图图8 端盖及输出轴三维图图9 组合三维图3 有限元模型的建立3.1 壳体三维模型的导入首先把模型导入到有限元中,值得注意的是在实体模型构建过程中,根据后续有限元分析软件计算需要来作为建模依据,在不改变受力情况和分析要求前提下,构建模型如图10所示.借助Pro/E与大型通用有限元分析软件Ansys之间的数据传输,完成减速器壳体三维模型的导入[4].3.2 减速器壳体有限元模型的建立ANSYS环境下,首先确定单元类型为20节点高阶实体单元SOLID95,然后定义材料属性,表1为壳体材料的相关属性,基于上述基础,完成壳体模型的有限元网格划分,建成减速器壳体有限元模型[4].表1 轮边减速器壳体相关参数壳体材料HT200应力极限76.3 MPa最大应变0.028 mm泊松比0.25密度7.8 g/cm3弹性模量150 GPa重力加速度9.8 m/s2 ANSYS中提供了3种网格划分方法,即自由划分、映射划分和扫掠划分.在网格划分减速器壳体过程中,所采用的网格划分粗细与划分方法将会很大程度上影响结果准确度.在壳体有限元仿真时,精度与效度很难协调,一般为了提升精度,会增多网格数量,增加计算量,导致计算时长过长,最终导致计算死机.因此,在确保计算机求解空间的情况下,合理进行网格划分,最大限度地提升计算精确度[5].本次分析采用扫掠模式对壳体进行网格划分.划分网格后的壳体模型如图11所示.生成节点67 653个,单元35 782个.图10 减速器壳体三维实体模型图11 轮边减速器壳体有限元模型4 边界条件的定义及载荷施加4.1 边界条件的定义在建立有限元模型后,根据壳体在叉车上的实际放置情况,对与车架固结的大端面约束了6个自由度,对与输出轴端配合的轴承孔也进行6个自由度全约束,使得在加载时壳体不做任何方式的运动[6].图12 加载图4.2 载荷施加轮边减速器壳体通过5个大螺栓与车胎连接,壳体所受的载荷主要有叉车自重和载重构成的垂直载荷、壳体内部斜齿轮分出的径向载荷.根据三支点电动叉车运行的实际状况,主要考虑作用在壳体上的垂直载荷.叉车的额定载荷为2 t,叉车自重3 t,但现实应用中叉车存在超载现象,因此加载时要加超出额定载荷的重量,计算出的结果才具有参考意义.叉车自重和载重平均分布在四个车轮上,因此加载在壳体上的载荷为总载荷的1/4[4].具体加载设置如表2所示,加载如图12所示.表2 壳体加载类型具体说明载荷加载位置加载在与输出轴有接触的轴承内圈载荷加载方式加载集中力载荷大小空载时:18 620 N;满载时:28 420 N5 求解结果求解之前,首先做好如表3的参数设置.表3 参数设置变形模式Large Displacement Static求解时间1子步数20最大子步数50Line SearchOnDOF solution predictorOn for allsubstep求解完成后得到以下结果:其中满载工况壳体等效应力分布如图13所示,最大等效应力为85.6 MPa,发生在壳体与输出轴有接触的轴承内圈的下部,壳体应变如图14所示,最大应变为0.04 mm,最大变形出现在轴承内圈的下部.空载工况,壳体等效应力分布如图15所示,最大等效应力为23.2 MPa,发生在壳体与输出轴有接触的轴承内圈的下部,壳体应变如图16所示,最大应变为0.013 1 mm,最大变形出现在轴承内圈的下部.图13 满载壳体应力云图图14 满载壳体应变图图15 空载壳体应力云图图16 空载壳体应变图6 计算结果分析及改进6.1 计算结果分析由计算结果可知,施加相应约束与载荷后,最大等效应力及应变均出现在满载工况,应力为85.6 MPa ,应变为0.04 mm,最大应力及最大变形均发生在轴承内圈的下部.空载工况,最大应力为23.2 MPa,应变为0.013 1 mm.根据表1中材料数据要求,空载时,应力及应变都在材料允许范围内,满载时,应力及变形都超出了允许范围.叉车长时间运行,不符合材料要求,壳体易发生变形、受力损坏从而导致整机工作失效.6.2 壳体优化改进满载时进行分析,分析数据显示,应力及应变的最大值集中在壳体与输出轴配合的轴承内圈的下部,因此可以对壳体通过一系列的尺寸和结构优化后,再用ANSYS分别对它们进行再一次有限元分析.根据文献,优化改进方式一般有两种:改变轴承内圈的尺寸或增加内圈的厚度.分析表明第1种方式可行性不高,一旦内圈尺寸改变,与它啮合的输出轴尺寸也要跟着改变,尺寸改动面广,所以采用第2种方式为较好选择.轴承内圈原始厚度为10 mm,可把厚度增加2~3 mm,厚度不宜增加过大,过大会导致壳体的质量增加,不利于叉车减速器的轻量化.通过优化改进后,把优化改进后的模型按照有限元分析的步骤满载工况再进行计算,得到如下结果.从图17、18可以看出,通过尺寸优化改进后,满载时最大应力降低为35.6 MPa,最大变形量为0.02 mm,满足使用要求.虽然通过优化,使得应变变小了,但其数值还是比较接近最大允许应变,因此壳体的刚度还应加强.图17 满载壳体应力云图图18 满载壳体应变图7 结语通过对轮边减速器的关键部件壳体进行分析与研究,以材料性能要求为依据,通过有限元分析发现壳体满载工况下所受的应力及发生的应变不符合材料要求.根据学者的经验,对壳体尺寸进行优化,优化后的壳体受力及变形均在规定范围之内,进而完成对减速器壳体的静态受力分析.壳体作为轮边减速器的重要部件,通过分析与改进,极大提升了轮边减速器的工作可靠性,从而延长电动叉车的使用寿命. [参考文献]【相关文献】[1] 王祝新.圆柱齿轮减速器优化与抗疲劳设计[D].郑州:郑州大学,2017.[2] 蔡小亮.矿用自卸车轮边减速器机架断裂的失效分析[J].煤矿机电,2016(3):70-72.[3] 万一品.轮边减速器齿轮动态接触仿真研究[J].计算机仿真,2016(4):260-264.[4] 张燕.一种电动叉车轮边减速器有限元分析[D].合肥:合肥工业大学,2013.[5] 吴小君.一种带湿式制动功能的轮边减速器设计与分析[J].机械工程与自动化,2013(4):33-35.[6] 殷吕.选择性输出双离合自动变速器行星轮系有限元分析[D].合肥:合肥工业大学,2012.。

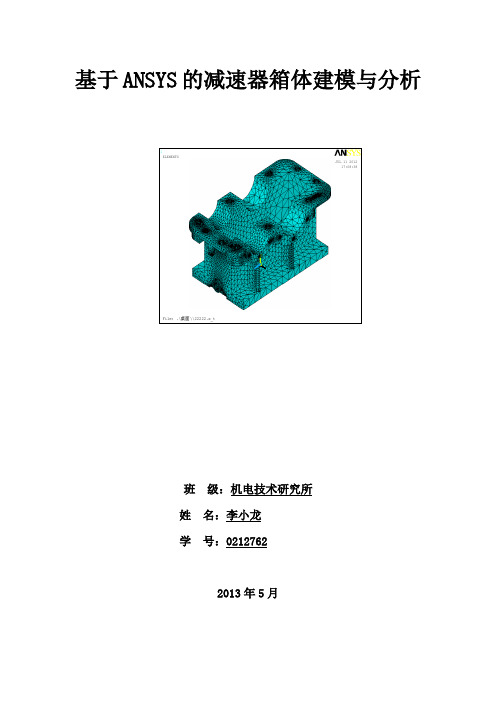

基于ANSYS 的减速器箱体建模与分析XY Z面\\22222.x_tJUL 11 2012班 级:机电技术研究所 * ***** 学 号:*******2013年5月1.有限元法基础知识1.1 有限元法有限元法(Finite Element Method,FEM),是计算力学中一种重要的方法,是计算机辅助工程CAE 中的一种,从其出现至今已经过了约半个世纪的发展。

有限元法作为一个具有巩固理论基础和广泛应用效力的数值分析工具,是现代力学、计算数学和计算机技术等学科相结合的产物,在国民经济建设和科学技术发展中发挥了巨大的作用。

1.2 有限元法的基本思想有限元法的基本思想是将连续的求解区域离散为一组有限个、且按一定方式相互联结在一起的单元的组合体。

由于单元能按不同的联结方式进行组合,且单元本身又可以有不同形状,因此可以模型化几何形状复杂的求解域。

通常有限元法都遵循以下基本步骤:物体的离散化:离散化是有限元法的基础,这就是依据结构的实际情况,选择合适的单元形状、类型、数目、大小以及排列方式,将拟分析的物体假想地分成有限个分区或分块的集合体。

假设这些单元在处于它们边界上的若干个离散节点处相互连接,这些节点的位移将是该问题的基本未知参数。

挑选形函数或插值函数:选择一组函数,通常是多项式,最简单的情况是位移的线性函数。

这些函数应当满足一定条件,该条件就是平衡方程,它通常是通过变分原理得到的,就可由每个“有限单元”的节点位移唯一地确定该单元中的位移状态。

确定单元的性质:确定单元性质就是对单元的力学性质进行描述。

确定了单元位移后,可以很方便地利用几何方程和物理方程求得单元的应变和应力。

一般用单元的刚度矩阵来描述单元的性质,确定单元节点力与位移的关系。

组成物体的整体方程组:组成物体的整体方程组就是由已知的单元刚度矩阵和单元等效节点载荷列阵集成表示整个物体性质的结构刚度矩阵和结构载荷列阵,从而建立起整个结构已知量——总节点载荷与整个物体未知量——总节点位移的关系。

收稿日期:2018年8月1研究背景RV 减速器广泛应用于工业机器人领域,具有同时啮合齿数多、型小量轻、高刚度、耐过载等优点[1-4]。

由于配合间隙、旋转振动和惯性均较小,所以具有良好的加速性能,可实现平稳运转,并获取准确的位置精度。

基于RV 减速器的众多优点,许多学者研究其传动特性。

Lin 等[5]提出了齿面修形的二级摆线针轮减速器的设计方法。

Ren 等[6]对摆线针轮传动的齿面修形提出了一种新方法,并研究其动态特性。

张洁[7]采用有限元仿真分析的方法,研究了RV 减速器针齿与摆线轮的接触特性。

朱临宇[8]应用ANSYS 软件分析了RV 减速器整机扭转刚度的变化规律,并搭建试验台对扭转刚度、空程误差、回转误差和机械传动效率进行了测试。

赵海鸣等[9]从理论上建立了RV 减速器矩阵形式的静态回差分析数学模型,并通过ADAMS 软件的有限元仿真分析,验证这一数学模型的正确性。

李兵等[10]采用作用线增量法,建立了RV 减速器的传动误差分析模型。

众多研究文献都是从整机的角度对RV 减速器进行研究,并没有研究每一个传动机构在额定载荷作用下的应力和变形,以及对整机性能的影响。

针对当前对于RV 减速器研究的不足,笔者选取RV-40E 型减速器为研究对象,应用ANSYS 软件对其摆线针轮传动机构和偏心轴机构进行仿真分析,得到了关键零部件的应力和变形情况,对RV 减速器的设计、制造和安装提供技术指导。

2传动原理RV-40E 型减速器的结构简图如图1所示,减速基于ANSYS 软件的RV 减速器有限元分析□黄振锋□梁顺可□唐子坚□汤星星□廖智明华南理工大学广州学院机械工程学院广州510800摘要:为了研究RV 减速器在额定载荷作用下的应力和变形情况,应用ANSYS 软件对RV-40E型减速器的主要传动机构———摆线针轮机构和偏心轴机构进行分析。

分析结果表明,在额定载荷作用下,摆线针轮机构与偏心轴机构的最大接触应力和最大等效应力均小于所用材料的强度极限。

基于ansys的主减壳体分析————————————————————————————————作者:————————————————————————————————日期:目录1 绪论 (3)1。

1课题研究背景 (3)1.2国内外汽车研究现状与发展趋势 (3)1。

2.1国外汽车的发展 (3)1.2.2国内汽车的发展 (4)1.3本论文研究的主要内容与技术方案 (5)1。

4驱动桥的结构组成 (5)1。

4.1功用 (5)1.4.2组成 (6)1.4。

3驱动桥的类型 (7)1.5主减速器 (9)1.5.1功用 (9)1。

5.2类型 (9)1.5.3主减速器的构造与工作原理 (9)1.6驱动桥壳 (11)1.6.1功用 (11)1.6。

2分类 (12)1.7金杯SY6474的相关基本参数 (12)1.8有限元法基本原理 (13)1.8.1有限元法基本思想 (13)1.8。

2有限元分析问题的基本步骤 (13)1.8.3有限元网格划分方法与基本原理 (14)1.8.4有限元法的优点 (17)1.9计算机软件的选择 (17)1。

9。

1ANSYS软件简介 (17)1。

9.2PRO/E软件简介 (18)2 汽车主减速器壳的建模 (20)2。

1主减速器壳的结构特点 (20)2.2利用PRO/E实现主减速器壳的三维建模 (20)2.2.1生成底部造型 (20)2.2.2生成顶部造型 (21)2.2.3处理内部细节 (24)2.2.4完成主减速器壳的三维造型 (25)2.3PRO/E文件导入ANSYS (26)3汽车主减速器壳的静力分析 (27)3。

1结构静力学分析概述 (27)3.2主减速器壳的静力分析 (27)3。

2.1模型参数 (27)3。

2.2网格划分 (27)3.2.3约束和载荷 (30)3.2。

4主减速器壳静力分析结果评价 (31)4主减速器壳的模态分析 (37)4.1模态分析的概述 (37)4。

2主减速器壳的模态分析 (37)4.2。

摘要汽车主减速器作为汽车重要的部件之一,它的性能的好坏直接影响整车性能,而对于轻型卡车显得尤为重要。

当采用大功率发动机输出大的转矩以满足目前轻型卡车的快速、重载的高效率、高效益的需要时,必须要搭配一个高效、可靠的主减速器。

所以采用传动效率高的单级减速驱动桥已成为未来重载汽车的发展方向。

本文参照传统主减速器的设计方法进行了轻型卡车主减速器的设计。

首先,确定了主减速器的结构形式;其次,根据所给汽车参数合理的分配主减速器主、从动齿轮模数、齿数,计算出主减速器的相关参数,并对主减速器齿轮进行强度校核;然后选择适合该汽车使用的差速器类型,并对行星齿轮和半轴齿轮模数、齿数进行合理的分配并计算校核,最后,利用Pro/E建模ANSYS软件对主减速器的主要零件进行分析校核,设计出符合该汽车使用的主减速器,并绘制出装配图和零件图。

关键词:轻型货车;单级主减速器;弧齿锥齿轮;ANSYS;Pro/EABSTRACTAs one of the important parts of the car,automobile final drive has a direct impact on the whole performance,especially for the light track.We must complete with an efficient and reliability final drive when using the high power output torque engine to meet current light trucks of fast, reliable final drive. So with high transmission efficiency of single-stage reduction drive axle have become overloaded vehicles in the future direction of development.The design of the Light Truck final drive is refer to the traditional final drive. First,make sure the structure of the mian reducer form; Secondly, according to the given automobile parameters reasonable distribution of main reducer Lord, driven gear module, gear, calculate the primary reducer, and the relevant data of main reducer gear check intensity; Then choose appropriate use of the car, and the differential type planetary gear and half shaft pinion gear module, reasonable distribution and calculation, finally, check using ANSYS software, Pro/E of main reducer modeling analysis the main parts, design that meets the check the main reducer, cars and plot the assembly and detail drawings.Key words: Light Goods Gehicle (LGV); Single-stage Final Grive; The spiral bevel gear;ANSYS; Pro/E目录摘要 (Ⅰ)Abstract (Ⅱ)第1章绪论 (1)1.1研究的目的和意义 (1)1.2主减速器国内外研究现状 (1)1.3设计的主要内容 (2)第2章主减速器结构方案确定 (4)2.1轻型货车参数 (4)2.2主减速器主、从动锥齿轮的支承方案 (4)2.2.1主动锥齿轮的支承 (4)2.2.2从动锥齿轮的支承 (5)2.3主减速器齿轮的类型分析 (6)2.4主减速器的减速形式 (8)2.4.1单级主减速器 (8)2.4.2双级主减速器 (9)2.4.3贯通式主减速器 (10)2.4.4单双级减速配轮边减速器 (11)2.5 本章小结 (11)第3章主减速器齿轮基本参数的选择与计算 (12)3.1主减速器齿轮计算载荷的确定 (12)3.2主减速器齿轮参数的设计 (13)3.3主减速器锥齿轮的强度校核 (14)3.4主减速器的轴承的选择 (18)3.5主减速器相关零部件的设计 (23)3.5.1差速器的设计 (23)3.5.2其他零部件尺寸的确定 (30)3.6 本章小结 (31)第4章主减速器主要零件PRO/E建模 (32)4.1软件介绍 (32)4.1.1 PRO/E的发展历史 (32)4.1.2 PRO/E的特点和优势 (32)4.2 PRO/E建模 (33)4.2.1 主减速器壳体的建模 (33)4.2.2主减速器齿轮的建模 (35)4.3 本章小结 (40)第5章主减速器主要零件的有限元分析 (41)5.1软件介绍 (41)5.2主减速器壳体的有限元分析 (42)5.3主减速器主动锥齿轮的有限元分析 (45)5.4主减速器从动锥齿轮的有限元分析 (50)5.5 本章小结 (51)结论 (55)参考文献 (56)致谢 (57)附录A (58)附录B (63)第1章绪论1.1研究目的和意义轻型货车在汽车行业中占有较大的比重,而主减速器是轻型货车的一个重要部件,其设计的成功与否决定着车辆的动力性、舒适性、经济性等多方面的设计要求。

这就对主减速器设计人员提出较高的要求。

在我国传统的设计方式中以手工绘图或采用AutoCAD 绘制二维平面图,做出成品进行试验为主,无法满足快速设计的需求,造成产品开发周期长、设计成本高。

利用PRO/E及ANSYS软件对主减速器的主要零件进行建模和分析校核,能够大大提高设计的效率和质量,为轻型货车的研发缩短了宝贵的时间。

同时,选择轻型货车减速器设计作为毕业设计题目,可以对大学四年所学的基础课程和专业课程进行一次系统的复习,更最重要的是培养了我们综合分析问题、理论联系实际的能力,培养我们调查研究,正确熟练运用国家标准、手册、图册等资料、工具的能力, 锻炼自己的设计计算、数据处理、编写技术资料、绘图等独立工作能力,为以后的工作打下基础。

1.2 国内外主减速器研究现状改革开放以来,中国的汽车工业得到了长足发展,尤其是加入WTO以后,我国的汽车市场对外开发,汽车工业逐渐成为世界汽车整体市场的一个重要组成部分。

同样,车用减速器也随着整车的发展不断成长和成熟起来。

随着高速公路网状况的改善和国家环保法规的完善,环保、舒适、快捷成为客车和货车市场的主旋律。

对整车主要总成之一的驱动桥而言,小速比、大扭矩、传动效率高、成本低逐渐成为客车和货车主减速器技术的发展趋势。

产品上,国内卡车市场用户主要以承载能力强、齿轮疲劳寿命高、结构先进、易维护等特点的产品为首选。

目前己开发的产品,如陕西汉德引进德国公司技术的485单级减速驱动桥,一汽集团和东风公司的13吨级系列车桥为代表的主减速器技术,都是在有效吸收国外同类产品新技术的基础上,针对国内市场需求开发出来的高性能、高可靠性、高品质的车桥产品。

这些产品基本代表了国内车用减速器发展的方向。

通过整合和平台化开发,目前国内市场形成了457、460、480、500等众多成型稳定产品,并被用户广泛认可和使用。

设计开发上,设计软件先后应用于主减速器的结构设计和齿轮加工中,有限元分析、数模建立、虚拟试验分析等也被采用;齿轮设计也初步实现了计算机编程的电算化。

新一代减速器设计开发的突出特点是:不仅在产品性能参数上进一步进设计上完全遵从模块化设计原则,产品配套实现车型的平台化,造型和结构更加合理,更宜于组织批量生产,更适应现代工业不断发展,更能应对频繁的车型换代和产品系列化的特点,这些都对基础件产品提出愈来愈高的配套要求,需要在产品设计上不断地进行二次开发和持续改进,以满足快速多变的市场需求。

与国外相比,我国的车用减速器开发设计不论在技术上、制造工艺上,还是在成本控制上都存在不小的差距,尤其是齿轮制造技术缺乏独立开发与创新能力,技术手段落后。

目前比较突出的问题是,行业整体新产品开发能力弱、工艺创新及管理水平低,企业管理方式较为粗放,相当比例的产品仍为中低档次,缺乏有国际影响力的产品品牌,行业整体散乱情况依然严重。

这需要我们加快技术创新、技术进步的步伐,提高管理水平,加快与国际先进水平接轨,开发设计适应中国国情的高档车用减速器总成,由仿制到创新,早日缩小并消除与世界先进水平的差距。

近几年来,国内汽车生产厂家,如重汽集团、福田汽车、江淮汽车等通过与国外卡车巨头,如沃尔沃、通用、五十铃、现代、奔驰、雷诺等进行合资合作,在车桥减速器的开发上取得了显著的进步。

目前,上汽集团、东风、一汽、北汽等各大汽车集团也正在开展合作项目,希望早日实与世界先进技术的接轨,争取设计开发的新突破[3]。

总体来说,车用减速器发展趋势和特点是向着六高、二低、二化方向发展,即高承载能力、高齿面硬度、高精度、高速度、高可靠性、高传动效率,低噪声、低成本,标准化、多样化,计算机技术、信息技术、自动化技术广泛应用。

从发动机的大马力、低转速的发展趋势以及商用车的最高车速的提升来看,公路用车桥减速器应该向小速比方向发展:在最大输出扭矩相同时齿轮的使用寿命要求更高;在额定轴荷相同时,车桥的超载能力更强;主减速器齿轮使用寿命更长、噪音更低、强度更大,润滑密封性能更好;整体刚性好,速比范围宽。

1.3 设计的主要内容设计出小型低速载货汽车主减速器、差速器、等传动装置及桥壳等部件。

使设计出的产品使用方便,材料使用最少,经济性能最高。

a. 提高汽车的技术水平,使其使用性能更好,更安全,更可靠,更经济,更舒适,更机动,更方便,动力性更好,污染更少。

b. 改善汽车的经济效果,调整汽车在产品系列中的档次,以便改善其市场竞争地位并获得更大的经济效益了解轻型商用车主减速器的基本结构,基本形状,工作原理和设计方法,再依据现有生产企业在生产车型的主减速器作为设计原型,在给定变速器输出转矩、转速及最高车速、最大爬坡度等条件下,独立设计出符合要求的主减速器。