PLC定时器与计数器的应用

- 格式:ppt

- 大小:1.55 MB

- 文档页数:58

三菱PLC功能指令1.位操作指令:位操作指令用于读取、写入和修改位级别的数据。

常见的位操作指令包括LD(逻辑与)、ORR(逻辑或)、AND(逻辑与)、XOR(异或)等。

2.数据操作指令:数据操作指令用于读取、写入和修改字节、字和双字级别的数据。

常见的数据操作指令包括MOV(赋值)、ADD(加法)、SUB(减法)、MUL(乘法)、DIV(除法)等。

3.计数器指令:计数器指令用于实现计数功能。

有三种类型的计数器指令:上升沿计数器、下降沿计数器和阶段计数器。

计数器指令可以用于进行数量统计、进度监测等应用。

4.定时器指令:定时器指令用于实现定时功能。

有两种类型的定时器指令:上升沿定时器和下降沿定时器。

定时器指令可以用于进行时间监测、延时操作等应用。

5.移位指令:移位指令用于将数据的位进行移动。

常见的移位指令包括SHL(左移)、SHR(右移)等。

移位指令通常用于数据处理和位拼接等应用。

6.比较指令:比较指令用于比较两个数值的大小。

常见的比较指令包括CMP(比较)、EQ(等于)、NE(不等于)、GT(大于)等。

比较指令可以用于实现条件判断和逻辑控制等应用。

7.转移指令:转移指令用于控制程序的流程。

常见的转移指令包括JMP(无条件跳转)、JE(等于时跳转)、JNE(不等于时跳转)、JG(大于时跳转)等。

转移指令可以用于实现程序的循环和条件判断等应用。

8.存储器控制指令:存储器控制指令用于读取和写入存储器的数据。

常见的存储器控制指令包括LD(读取)、ST(写入)等。

存储器控制指令可以用于实现数据存储和加载等应用。

9.数学指令:数学指令用于实现各种数学运算。

常见的数学指令包括SIN(正弦)、COS(余弦)、SQRT(平方根)等。

数学指令可以用于实现数据处理和数值计算等应用。

10.基本运算指令:基本运算指令用于实现基本的数值运算。

常见的基本运算指令包括加法、减法、乘法和除法等。

基本运算指令通常用于实现逻辑计算和数据处理等应用。

PLC程序中定时器和计数器的配合使用实际使用中,定时器和计数器,常常有“强强联合”形式的搭配性使用。

一、定时器1、定时器是位/字复合元件,可以有三个属性:1)有线圈/触点元件,当满足线圈的驱动(时间)条件时,触点动作;2)具有时间控制条件,当线圈被驱动时,触点并不是实时做出动作反应,而是当线圈被驱动时间达到预置时间后,触点才做出动作;3)具有数值/数据处理功能,同时又是“字元件”。

2、可以用两种方法对定时时间进行设置:1)直接用数字指定。

FX编程器用10进制数据指定,如K50,对于100ms 定时器来讲,延时5秒动作。

为5秒定时器。

对LS编程器,可用10制数或16进制数设定,如50(或h32),对于100ms定时器来讲,延时5秒动作;2)以数据寄存器D设定定时时间,即定时器的动作时间为D内的寄存数值。

3、由定时器构成的时间控制程序电路:LS编程器中的定时器有多种类型,但FX编程器中的定时器只有“得电延时输出”定时器一种,可以通过编写相应程序电路来实现“另一类型”的定时功能。

图1程序电路中,利用M0和T1配合,实现了单稳态输出——断开延时定时器功能,X1接通后,Y0输出;X1断开后,Y0延时10秒才断开;T2、T3、Y2电路则构成了双延时定时器,X4接通时,Y2延时2秒输出;X4断开时,Y2延时3秒断开;Y3延时输出的定时时间,是由T4定时器决定的,T4的定时时间是同D1数据寄存器间接指定的。

当X2接通时,T4定时值被设定为10秒;当X3接通时,T4定时值则被设定为20秒。

XO提供定时值的清零/复位操作。

单个定时器的定时值由最大设定值所限定(0.1∽3276.7s),换言之,其延时动作时间不能超过1小时。

如欲延长定时时间,可以如常规继电控制线路一样,将多只定时器“级联”,总定时值系多只定时器的定时值相加,以扩展定时时间。

更好的办法,是常将定时器和计数器配合使用,其定时时间,即变为定时器的定时器和计数器的计数值相乘,更大大拓展了定时范围,甚至可以以月或年为单位进行定时控制。

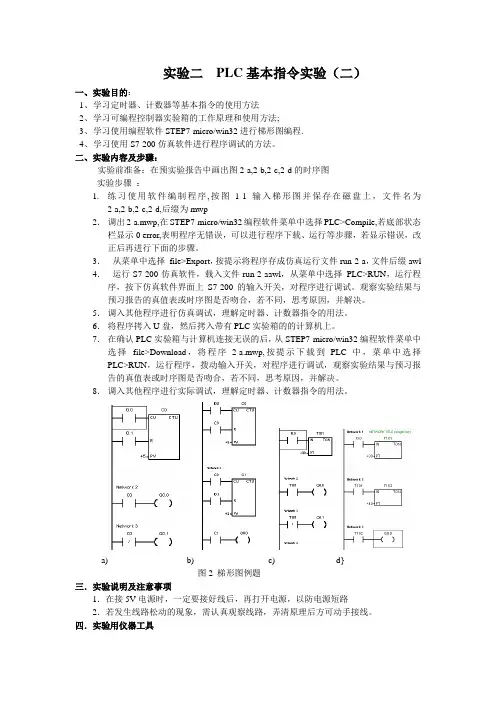

实验二PLC基本指令实验(二)一、实验目的:1、学习定时器、计数器等基本指令的使用方法2、学习可编程控制器实验箱的工作原理和使用方法;3、学习使用编程软件STEP7-micro/win32进行梯形图编程.4、学习使用S7-200仿真软件进行程序调试的方法。

二、实验内容及步骤:实验前准备:在预实验报告中画出图2-a,2-b,2-c,2-d的时序图实验步骤:1.练习使用软件编制程序,按图1-1输入梯形图并保存在磁盘上,文件名为2-a,2-b,2-c,2-d,后缀为mwp2.调出2-a.mwp,在STEP7-micro/win32编程软件菜单中选择PLC>Compile,若底部状态栏显示0 error,表明程序无错误,可以进行程序下载、运行等步骤,若显示错误,改正后再进行下面的步骤。

3.从菜单中选择file>Export,按提示将程序存成仿真运行文件run-2-a,文件后缀awl 4.运行S7-200仿真软件,载入文件run-2-aawl,从菜单中选择PLC>RUN,运行程序,按下仿真软件界面上S7-200的输入开关,对程序进行调试。

观察实验结果与预习报告的真值表或时序图是否吻合,若不同,思考原因,并解决。

5.调入其他程序进行仿真调试,理解定时器、计数器指令的用法。

6.将程序拷入U盘,然后拷入带有PLC实验箱的的计算机上。

7.在确认PLC实验箱与计算机连接无误的后,从STEP7-micro/win32编程软件菜单中选择file>Download,将程序2-a.mwp,按提示下载到PLC中,菜单中选择PLC>RUN,运行程序,拨动输入开关,对程序进行调试,观察实验结果与预习报告的真值表或时序图是否吻合,若不同,思考原因,并解决。

8.调入其他程序进行实际调试,理解定时器、计数器指令的用法。

a) b) c) d}图2 梯形图例题三.实验说明及注意事项1.在接5V电源时,一定要接好线后,再打开电源,以防电源短路2.若发生线路松动的现象,需认真观察线路,弄清原理后方可动手接线。

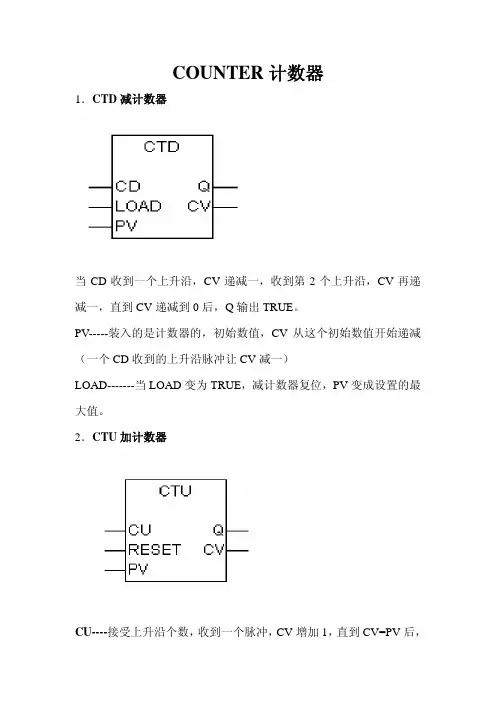

COUNTER计数器1.CTD减计数器当CD收到一个上升沿,CV递减一,收到第2个上升沿,CV再递减一,直到CV递减到0后,Q输出TRUE。

PV-----装入的是计数器的,初始数值,CV从这个初始数值开始递减(一个CD收到的上升沿脉冲让CV减一)LOAD-------当LOAD变为TRUE,减计数器复位,PV变成设置的最大值。

2.CTU加计数器CU----接受上升沿个数,收到一个脉冲,CV增加1,直到CV=PV后,Q输出TRUE,RESET复位----如果RESET=TRUE,则计数器被复位成0。

--------------CU,Q,RESET都为BOOL变量,CV和PV为WORD 变量。

3.CTUD增减计数器CU, CD, RESET, LOAD, QU , QD 都是 BOOL变量, PV 和 CV 都是 INT变量.如果 RESET=TRUE, CV 被赋值为0. If LOAD=TRUE,那么 CV 被设置成PV的数值.如果 CU收到一个上升沿脉冲信号, CV在不超出范围的前提下增加1。

. 如果CD 收到一个上升沿脉冲信号, CV 在不小于0的情况下,会减少1。

当CV = PV时,QU输出TRUE.当 CV= 0时,QD输出TRUE.三种定时器的区别TP定时器Q由FALSE变成TRUE被IN上升沿促发,(脉冲促发),由TRUE 变成FALSE为达到延迟时间PT后促发。

只要TP检测IN有一个上升沿,Q马上变成TRUE。

计时开始-----当达到PT设置的时间后,不管IN为什么状态,Q由TRUE变成FALSE。

TON定时器(延时接通)当IN为TRUE,并且IN保持为TRUE,当ET的时间=PT以后,Q 促发,由FALSE变为TRUE。

而且IN为TRUE不变,只要IN变为FALSE,IN变FALSE的下降沿马上促发Q由TRUE变成FALSE。

TOF 延时断开定时器输出Q由TRUE变成FALSE的促发信号来自IN由TRUE变FALSE 的下降沿(经过PT延时后)当IN=TRUE的上升沿发出时,Q由IN的上升沿促发,由FALSE变成TRUE,Q一直保持为TRUE,直到IN的下降沿信号发出,并且IN的下降沿经过延时PT长时间后,使Q由TRUE变成FALSE。

PLC 应用技术实验指导书

1 实验3 定时器和计数器指令的应用

一、实验目的

1. 熟悉CPM2A 型PLC 的交流和直流电源的连接,熟悉输入开关板和I/O 端子的连接。

2. 通过实验程序熟悉定时器和计数器指令的基本应用方法。

二、实验内容

1. 认真阅读实验程序,理解并熟悉实验程序的功能。

2. 输入程序。

3. 调试并监控程序运行。

三、实验步骤

1. 正确连接PLC 所需的各种电源。

连接实验程序的需要的输入开关板和I/O 的接线端子。

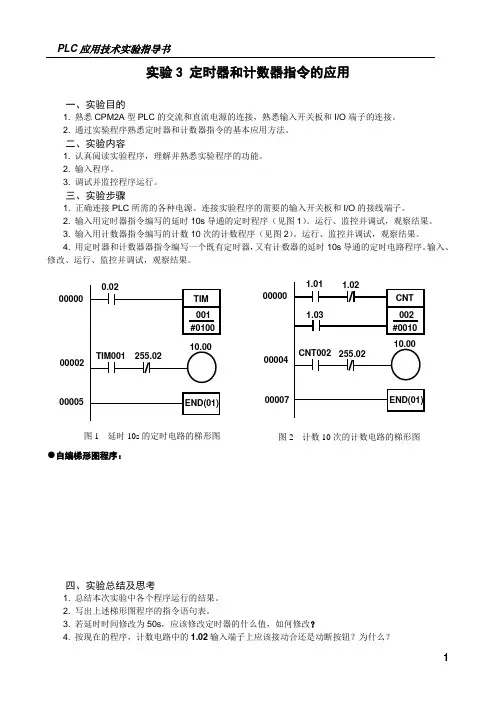

2. 输入用定时器指令编写的延时10s 导通的定时程序(见图1)。

运行、监控并调试,观察结果。

3. 输入用计数器指令编写的计数10次的计数程序(见图2)。

运行、监控并调试,观察结果。

4. 用定时器和计数器器指令编写一个既有定时器,又有计数器的延时10s 导通的定时电路程序。

输入、修改、运行、监控并调试,观察结果。

●自编梯形图程序:

四、实验总结及思考

1. 总结本次实验中各个程序运行的结果。

2. 写出上述梯形图程序的指令语句表。

3. 若延时时间修改为50s ,应该修改定时器的什么值,如何修改?

4. 按现在的程序,计数电路中的1.02输入端子上应该接动合还是动断按钮?为什么?

00000 00002 00005

图1 延时10s 的定时电路的梯形图 00000 00004 00007 图2 计数10次的计数电路的梯形图。

实验2 PLC的基本指令和计数控制应用1实验目的1、了解S7-200PLC的结构组成,掌握S7-200PLC的I/O接线;2、熟悉和掌握STEP7--Micro/WIN32编程软件的使用,掌握PC与PLC的连接通讯及参数设置的方法,掌握编辑、调试PLC程序的方法;3、掌握基本逻辑指令中LD、LDN、A、AN、O、ON、=指令的应用;4、掌握基本指令中S、R指令的应用;5、了解计数器的工作原理,掌握PLC的基本指令和计数器指令的应用,掌握梯形图程序的设计与调试方法。

2实验仪器与设备PC,S7-200,STEP 7--Micro/WIN编程软件3实验内容与步骤(一)、相关软硬件的介绍①、S7-200 CPUS7--200 CPU将一个微处理器、一个集成电源和数字量I/O点集成在一个紧凑的封装中,从而形成了一个功能强大的微型PLC。

图1 S7-200 CPU结构外形组成:♦CPU模块的顶部端子盖内:电源及输出端子♦底部端子盖内:输入端子及传感器电源♦中部右侧前盖内:CPU工作方式开关(RUN/STOP)、模拟调节电位器和扩展I/O 接口左侧:状态指示灯LED、存储卡、及通讯口②、STEP 7--Micro/WIN编程软件STEP 7--Micro/WIN编程软件为用户开发、编辑和监控自己的应用程序提供了良好的编程环境。

为了能快捷高效地开发应用程序,STEP 7--Micro/WIN软件提供了三种程序编辑器。

(二)基本逻辑控制指令及其编程实例例1:在STEP 7--Micro/WIN编程软件中输入以下程序步骤如下:①在断电状态下,连接好PC/PPI电缆;②打开PLC的前盖,将运行模式选择开关拨到STOP位置,此时PLC处于停止状态,或用鼠标单击编程软件中的STOP按钮“”,可以进行程序的编写;③运行STEP 7--Micro/WIN编程软件;④用菜单命令“文件→新建”,生成一个新项目,或者用菜单命令“文件→打开”,打开一个已有的项目,或者用菜单命令“文件→另存为”,可修改项目的名称;⑤用菜单命令“PLC→类型”,设置PLC的型号;⑥设置通信参数:S7-200的缺省站地址如下通信设置界面设置如下:双击右上角的“双击刷新”,如PC机和PLC能正常建立通信的话,会显示如下:⑦编写控制程序⑧用鼠标单击工具条上的“编译”或“全部编译”按钮来编译输入的程序;⑨下载程序文件到PLC;⑩将PLC运行模式设置为运行状态(RUN),改变连接在PLC I/O点上的开关状态,观察相应输出点的状态。

4.2.3 常用功能块指令在NEZA系列PLC中,常用功能块指令有定时器、计数器、鼓形控制器、移位寄存器、步进计数器五种。

使用这些指令可以很容易地实现生产现场中的定时计数控制及各种步进控制。

一、定时器功能块指令%TMi定时器功能块犹如电气控制线路中的时间继电器,可以用来按时间原则控制电动机的启动、停止或其它电气设备的工作。

首先让我们来做一个三台电动机分时启动、同时停机的实验。

实验电路接线如图4-16所示。

图中KM1、KM2、KM3分别驱动三台电动机,SB1、SB2分别为启动按钮和停车按钮。

接好线后,请将图4-17所示三台电动机分时启动的PLC梯形图程序下载到PLC的程序存储器中,并将PLC置运行状态。

揿下启动按钮SB1,观察三台电动机L1、L2、L3的运行情况,再揿一下停车按钮SB2,观察是否停车。

在图4-17所示的三台电动机分时启动梯形图程序中,%TM0及%TM1功能块就是我们本节课要研究讨论的定时器功能块%TIMi。

1、定时器功能块指令%Tmi的编程格式定时器功能块的编程格式如图4-18所示。

图中各参数说明如下:1)%TM0表示默认的第0个定时器功能块,在NEZA PLC中,定时器功能块共有32个,即%TIM0~%TIM31。

2)IN为定时器启动控制输入信号,每当IN由0变1(由OFF变ON)时,定时器启动。

3)Q为定时器输出信号。

4)TYPE表示定时器的类型。

在NEZA PLC中,定时器类型分为通电延时闭合型TON、断电延时断开型TOF和脉冲输出型TP三种,默认为TON型。

各类型的具体功能见后面的叙述。

5)TB表示定时分辨率。

在NEZAPLC中,定时分辨率可设置为1min、1s、100ms、10ms和1ms五种,系统默认为1min。

6)ADJ表示定时器的预设值是否可改变,若允许改变设置为Y,否则设置为N,系统默认为Y。

7)%Tmi.P表示定时器的预设值,默认为9999,可在0~9999之间任选。

三菱PLC用定时器与计数器实现的时间控制编程实例三菱PLCFX 系列的定时器为通电延时定时器,其工作原理是,定时器线圈通电后,开始延时,待定时时间到,触点动作;在定时器的线圈断电时,定时器的触点瞬间复位。

但是在实际应用中,我们常遇到如断电延时、限时控制、长延时等控制要求,这些都可以通过程序设计来实现。

1、通电延时控制延时接通控制程序如图3-27 所示。

它所实现的控制功能是,X1 接通5、后,Y0 才有输出。

工作原理分析如下: 当X1 为0N 状态时,辅助继电器M0 的线圈接通,其常开触点闭合自锁,可以使定时器T0 的线圈一直保持得电状态。

T0 的线圈接通5s 后,T0 的当前值与设定值相等,T0 的常开触点闭合,输出继电器Y0 的线圈接通。

当X2 为ON 状态时,辅助继电器M0 的线圈断开,定时器T0 被复位,T0 的常开触点断开,使输出继电器Y0 的线圈断开。

2、断电延时控制延时断开控制程序如图3-28 所示。

它所实现的控制功能是,输入信号断开l0s 后,输出才停止工作。

工作原理分析如下: 当X0 为ON 状态时,辅助继电器M0 的线圈接通,其常开触点闭合,输出继电器Y3 的线圈接通。

但是定时器T0 的线圈不会得电(因为其前面(图)是断开状态)。

当X0 由ON 变为OFF 状态,(图)都处于接通状态,定时器T0 开始计时。

l0s 后,T0 的常闭触点打开,M0 的线圈失电,输出继电器Y0 断开。

3、限时控制在实际工程中,常遇到将负载的工作时间限制在规定时间内的控制。

这可以通过如图3-29 所示的程序来实现,它所实现的控制功能是,控制负载的最大工作时间为l0s。

如图3-30 所示的程序可以实现控制负载的最少工作时间。

该程序实现的控制功能是,输出信号Y2 的最少工作时间为10s。

4、长时间延时控制程序在PLC 中,定时器的定时时间是有限的,最大为3276.7s,还不到lh。

要想获得较长时间的定时,可用两个或两个以上的定时器串级实现,或将定时器与计数器配合使用,。