粗粉分离器产品介绍书

- 格式:ppt

- 大小:972.00 KB

- 文档页数:10

粗细粉分离器作者:日期: 2粗细粉分离器施工方案3 / 9目录一、粗粉分离器(一)基本原理(二)结构特点(三)运行特点(四)注意事项二、细粉分离器(一)概述(二)工作原理及结构特点(三)规格和性能(四)安装运行及维护(五)供货范围及订货须知4 / 9、八, 、■刖言粗粉分离器的钢球磨中贮式制粉系统的关键设备之一,其运行性能对锅炉的运行及效率有很大的影响。

现在多数老电厂使用的仿苏UKKB型径向挡板粗粉分离器,由于结构形式固有的缺限,加之设计选型的问题,使其在运行中暴露出制粉出力不足、煤粉过粗、均匀性差、阻力大、磨损严重和制粉电耗高等问题,直接影响着锅炉,乃至整个机组的经济性和可靠性。

前几年,国内一些研究所在径向挡板粗粉分离器的基础上,将径向挡板单纯地改为轴向挡板并加高顶部高度,其它部位基本没有变化,虽然,这种粗粉分离器经实际运行观察其运行性能较径向型优越,但也暴露出它自身固有的缺限。

尤其内锥体仍然采用原径向型粗粉分离器的内锥体,造成内部分离效率低,并且经常出现气粉短路现象。

粗粉细度及均匀性仍然不够理想,并且限制了制粉出力。

电力部西安热工研究所,基于丰富的现场试验和充分的试验室研究,研制开发出TPRI-ZF型系列新型粗粉分离器。

经过实践检验,该新型轴向型粗粉分离器具有优良的分离性能。

一、基本原理轴向型粗粉分离器的分离机理分为三级。

第一级分离是由于气粉两相流以大约16至18m/S的速度进入分离器,由于截面积突然增加,气流速度降低・(约4m/S),此时大颗粒发生重力沉降。

力口之撞击锥的折向作用大颗粒在下锥体内壁附近被分离出来。

二级分离是轴向挡板的撞击和折向作用带来的拦截和惯性分离。

三级分离是由于轴向档板的导流作用,气流在上部空间形成一个旋转流场,大颗粒被甩到四周,小颗粒从中部出口管离开分离器。

由于上部空间较大,三级分离中仍然有重力分离。

型分离器只有两级分离即重力和离心分离。

二者的比例约为 1 : 5。

现在新型轴向型分离器三者之比约为2: 3: 1。

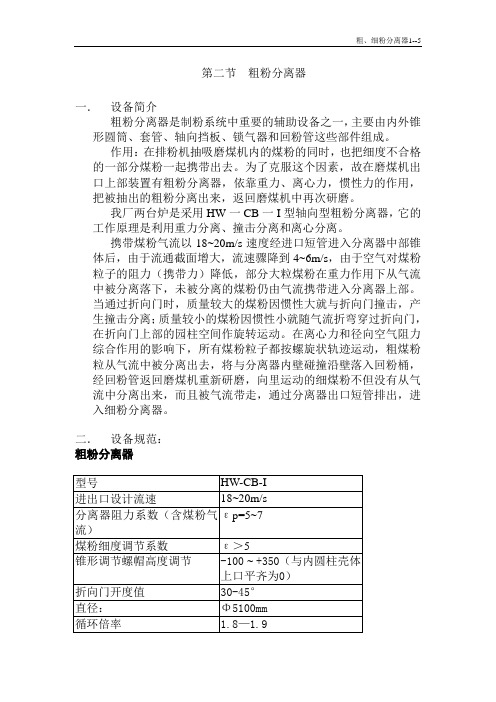

第二节粗粉分离器一.设备简介粗粉分离器是制粉系统中重要的辅助设备之一,主要由内外锥形圆筒、套管、轴向挡板、锁气器和回粉管这些部件组成。

作用:在排粉机抽吸磨煤机内的煤粉的同时,也把细度不合格的一部分煤粉一起携带出去。

为了克服这个因素,故在磨煤机出口上部装置有粗粉分离器,依靠重力、离心力,惯性力的作用,把被抽出的粗粉分离出来,返回磨煤机中再次研磨。

我厂两台炉是采用HW一CB一I型轴向型粗粉分离器,它的工作原理是利用重力分离、撞击分离和离心分离。

携带煤粉气流以18~20m/s速度经进口短管进入分离器中部锥体后,由于流通截面增大,流速骤降到4~6m/s,由于空气对煤粉粒子的阻力(携带力)降低,部分大粒煤粉在重力作用下从气流中被分离落下,未被分离的煤粉仍由气流携带进入分离器上部。

当通过折向门时,质量较大的煤粉因惯性大就与折向门撞击,产生撞击分离;质量较小的煤粉因惯性小就随气流折弯穿过折向门,在折向门上部的园柱空间作旋转运动。

在离心力和径向空气阻力综合作用的影响下,所有煤粉粒子都按螺旋状轨迹运动,粗煤粉粒从气流中被分离出去,将与分离器内壁碰撞沿壁落入回粉桶,经回粉管返回磨煤机重新研磨,向里运动的细煤粉不但没有从气流中分离出来,而且被气流带走,通过分离器出口短管排出,进入细粉分离器。

二.设备规范:粗粉分离器三.大修项目1.检查壳体及其固定支架。

2、检查进、出口管道及回粉管磨损,焊补磨穿处。

3、检查锥斗及吊杆磨损情况。

4、检查折向挡板、校正指示标志。

5、检查更换防爆门。

6、检查修复梯子平台。

7、检修结束应做好检修场地卫生及检修记录。

四.检修技术规范:(一)准备工作1、在统计停机前预先检查漏风情况,并作好记录。

2、准备好检修及照明工具。

3、拿到已签好的工作票后,打开防爆门或人孔门,进行分离器内自然通风。

4、准备好补焊用的钢板。

5、停机前应尽量抽尽磨煤机内煤粉。

(二)主要检修工具1、活络扳手等。

2、主要备品:钢板、挡板、石棉绳、螺栓。

HJ-SJSC型双进双出煤粉分离器说明书无锡市华锦电力设备修造有限公司一、概述l、原双进双出磨煤机粗粉分离器的缺点目前双进双出磨煤机所配套的煤粉分离器多数采用国外的径向型分离技术,自行消化由国内各磨煤机生产厂家配套,由于消化吸收的程度不一样,不免出现各种问题。

主要原因有以下方面:(1)此粗粉分离器属于径向型,容积利用率低,通道小,阻力大,其性能本身比轴向型粗粉分离器要差,均匀性差、循环倍率高也是其固有缺点,原国家电力公司早已下结论应改为轴向型《中华人民共和国电力行业标准DL/T466-2004》。

(2)粗粉分离器回粉机构有缺陷,容易造成气流短路或回粉堵塞现象。

粗粉分离器内部有回粉时,帘板易被粗粉分离器入口的气流吹起,主气流将直接冲刷帘板内侧,粗粉分离器进口的部分含尘气流直接通过被吹起帘板下的空间进入内锥体,未经粗粉分离器分选的煤粉直接随气流进入粗粉分离器出口的一次风管中,增加了煤粉中的粗大颗粒份额,大大降低了煤粉的均匀性。

同时短路气流也影响到内锥体内的分离器状态,将部分已经分离下来的粗颗粒又吹到粗粉分离器出口,也导致煤粉细度变粗,均匀性变差。

还存在帘板卡死、回粉堵塞的现象,也会造成煤粉均匀性变差。

(3)粗粉分离器的容积强度选择不当。

一般来说,在设计制粉系统时应当根据煤质、要求的煤粉细度和一次风量选择合理的粗粉分离器容积强度。

容积强度选择不当,会导致难以调整粗粉分离器出口的煤粉细度。

(4)原煤杂物太多,分离器各部位(尤其是分离器挡板、帘板、回粉管)堵塞不畅通,分离效果差,造成煤粉粗,煤分均匀性差,出力降低。

(5)原分离器:有两个分离区,进口的扩散分离和经挡板后的离心分离,由于结构所限,可认为扩散分离及重力分离作用很小,更没有撞击分离,主要分离作用为离心分离,靠挡板造成的煤粉气流旋转,将不合格的煤粉分离出去,由于设计原因和原煤中的杂质较多,极易造成内锥回粉堵塞(上部调节挡板堵塞),一旦回粉堵塞粗粉分离器只有有限的扩散分离起作用,离心分离失败,只要能到达挡板的颗粒都被气流带了到一次粉管中,造成煤粉很粗,不合格的煤粉也无法回下去重磨,全部堵死了。