同步带轮选型设计

- 格式:pdf

- 大小:148.35 KB

- 文档页数:6

同步带轮选型设计与计算同步带轮配合同步带的使用,为现代化设备实现远距离传送动力或者输送产品提供了高精度、低噪音、维护少、效率高和传动可靠的传动方案。

为方便客户在这方面进行采购,我司在推出各类优质工业皮带的同时,也专门为客户提供“量身订做”的同步轮配套服务。

在保证同步带轮与所选同步皮带在齿形上100%吻合的基础上,我们能够根据客户提供的图纸生产出各式各样满足户需要的同步轮产品。

而且我们在这方面会有经验丰富的工程师来跟进整个过程,如发现图纸有不合理的地方会在生产前向客户及时地反映,并提出改善方案,务求使客户省心。

对于刚刚接触同步带轮传动的客户,可能对其认识不深,我司有专门的同步轮产品目录资料供大家免费下载参考。

里面所述的都是一般常用同步轮的经典样式与尺寸,涵盖的齿型从英制齿、梯形齿、圆弧齿、齿板到齿棒,己能满足大部分客户使用要求。

如客户选好资料上的同步轮样式与尺寸,只需提供如下信息即可(我们会根据客户提供信息出图,供客户核实):①同步轮款式代号:如AF型、A型、BF型、B型等②材质(常用的是45号钢和铝件)③齿形(与配合使用的皮带齿形一致)④齿数⑤配合使用的皮带宽度⑥中心孔直径⑦中心孔是否带键槽⑧同步轮两侧是否用到挡圈(又称为法兰)防止皮带脱落⑨表面处理(如果是钢件一般需要发黑,如果是铝件一般不需处理)⑩数量(数量大的话,相应价格会便宜)如有疑问,下面举例说明每个项目:①同步轮款式代号按设备实际需要,A型为无挡圈款式、A「型为带挡圈款式、B型为无挡圈并开设了两个减轻槽来减轻重量(一般为同步轮直径较大时才使用)如客户想选用红圈的款式,请记录其款式代号为:AF②选用同步轮的材质,请参考以下:A:同步轮常用材料分别为:铝合金(LY22或6028):质量轻(适合高),防锈,价格较45钢贵钢(45钢):齿面强度高不易损坏、质量重,防锈需表面处理(一般为表面发黑)灰铸铁(HT250):轮子尺寸很大时使用,生产时需额外做模具铸造成型,吸震性好黄铜:较少用,机械性与耐磨性很好塑料(尼龙):较少用,质量轻,耐磨,自润滑(除了铸铁材质较少做外,其余材质均能生产。

同步带及带轮选型计算1.传动装置的输入功率和转速:确定传动所需要的输入功率和转速是选型计算的基础,可以通过功率计算公式P=Tω来计算,其中P为功率,T为扭矩,ω为角速度。

2.传动装置的输出功率和转速:确定传动所需的输出功率和转速是选型计算的基础,可以通过功率计算公式P=Tω来计算,其中P为功率,T为扭矩,ω为角速度。

3.传动比:确定传动装置的传动比是选型计算的基础,传动比是指主动轴每转一圈,从动轴转动的圈数,可以通过主动轴的转速除以从动轴的转速来计算。

4.转矩:确定传动装置所需要的转矩是选型计算的基础,可以通过转矩计算公式T=9550P/ω来计算,其中T为扭矩,P为功率,ω为角速度。

5.带轮的输入功率和转速:带轮的输入功率和转速可以根据传动比和带轮的公称直径来计算,输入功率等于输出功率乘以传动比,输入转速等于输出转速除以传动比。

6.带轮的外径和齿数:根据传动比和带轮的公称直径来计算带轮的外径和齿数,外径等于传动比乘以公称直径,齿数等于带轮的外径除以带的周长。

7.带轮的选型:根据带轮的外径、齿数、公称直径等参数来确定合适的带轮型号。

根据以上的选型计算要求,可以进行同步带及带轮选型的计算。

具体的计算过程如下:1.根据传动装置的要求,确定输入功率和转速,输出功率和转速,传动比以及转矩。

2.根据传动比和输出转速计算带轮的输入转速和输入功率。

3.根据带轮的输入转速和输入功率确定带轮的外径和齿数。

4.根据带轮的外径和齿数确定带轮的选型。

在进行选型计算时,还需要考虑以下几点:1.辊撑力:在计算带轮的外径和齿数时,需要考虑到辊撑力的影响,辊撑力是指同步带在咬合过程中所产生的受力情况,可以通过一定的公式来计算。

2.带轮的材料和设计参数:不同的带轮材料和设计参数会对带轮的选型产生影响,例如,带轮的公称直径、轮缘宽度、轮辐厚度等参数。

3.带的类型和参数:同步带有不同的类型,例如,圆齿带和三角形带,在进行选型计算时,需要根据带的类型和参数来确定合适的带轮。

同步带轮选型设计同步带轮(Sprocket)选型设计是指根据使用场景、工作条件和要求,选择合适的同步带轮来实现机械传动的目标。

同步带轮是一种通过同步带与齿轮齿条结合实现传动的装置。

在进行同步带轮选型设计时,需要考虑以下几个方面:1.传动比:传动比是指同步带轮的齿数之比,可以根据传动比的要求选择合适的同步带轮。

传动比的选择会影响到输出转速和扭矩的大小。

2.压力角:压力角是同步带轮齿面与动力传动方向之间的夹角,同步带轮的压力角决定了传动效率、转矩传递能力和噪音水平。

较小的压力角可以提高传动效率和转矩传递能力,但也会增加传动过程中的噪音振动。

3.齿形:同步带轮的齿形是影响传动效果的重要因素,常见的齿形包括直齿、弯齿和鱼骨齿等。

不同的齿形适用于不同的传动要求,例如弯齿适用于高转速传动,而直齿适用于较高扭矩的传动。

4.材料选择:同步带轮可以根据工作条件选择合适的材料,常见的材料有钢、铸铁、铝合金和塑料等。

选择材料时需要考虑到工作环境的温度、湿度、腐蚀性等因素。

5.动力和转矩:根据传动系统的动力需求和传动的转矩要求,确定所需的同步带轮的尺寸和参数。

需要考虑到输出功率、转速、传动效率等因素。

6.安装方式:同步带轮的安装方式包括轴承式安装和轴端固定安装等。

根据实际情况选择合适的安装方式。

7.寿命和性能指标:选择同步带轮时还需要考虑其寿命和性能指标,例如噪音、振动、传动效率、耐热性等。

8.成本和可维护性:同步带轮的成本和可维护性也是选型设计中需要考虑的因素。

需要根据预算和维护要求来选择合适的同步带轮。

总结来说,同步带轮选型设计是一个综合考虑多种因素的过程,需要根据实际需求和要求来选择合适的同步带轮。

选型设计的准确与否将直接影响到机械传动的效果和性能。

因此,在进行选型设计时,需要充分了解系统需求和设计要求,选择合适的同步带轮,以确保传动系统的运行稳定性和效率。

同步带及带轮选型计算同步带及带轮选型计算对于机械传动系统的设计至关重要。

在开始选型计算之前,我们首先要了解同步带的定义和特点,以及带轮的作用和影响因素。

本文将从这些方面展开,为大家提供一种有效的选型计算方法。

一、同步带的定义和特点同步带是一种具有直线传动功能的传动元件,它通过齿与齿间的啮合来传递动力。

其特点主要包括以下几点:1. 高效性:同步带的传动效率通常可达到98%以上,比传统的皮带传动效率更高。

2. 精准性:同步带的传动精度高,能够保证传动系统的准确同步运动。

3. 载荷大:同步带的承载能力强,可以传递较大的功率和扭矩。

4. 耐磨性强:同步带采用特殊材料制成,能够抵抗磨损和腐蚀,使用寿命较长。

二、带轮的作用和影响因素带轮是同步带传动系统中的关键组成部分,其主要作用是传递动力和改变传动方向。

带轮的选型需要考虑以下几个方面的因素:1. 带轮直径:带轮直径的选择与所需传动比和转速有关,一般情况下,带轮直径越大,传动比越小,转动速度越低。

2. 带轮材料:带轮的材料需要具有一定的强度和耐磨性,常见的材料有铸铁、钢等。

3. 带轮齿数:带轮的齿数需要与同步带的齿数相匹配,以保证传动的准确性和可靠性。

4. 带轮几何形状:带轮的几何形状包括直径、宽度和齿形等,这些参数的选择需要考虑传动系统的工作环境和传动特性。

三、同步带及带轮选型计算方法在进行同步带及带轮选型计算之前,我们需要知道以下几个关键参数:1. 传动比:传动比是指同步带的驱动带轮和从动带轮之间的转动比例关系,可以根据所要求的转速和带轮齿数来计算。

2. 扭矩:扭矩是指带轮所承载的力矩,可以根据所要传递的功率和带轮直径来计算。

3. 带速:带速是指同步带的线速度,可以根据所要求的转速和带轮直径来计算。

选型计算的具体步骤如下:1. 根据传动系统的要求,计算出所需的传动比、扭矩和带速。

2. 选择合适的同步带型号,根据所需传动比和带速来确定。

3. 根据所选同步带型号,查询相关的带轮选型手册或数据表,选择合适的带轮直径和齿数。

同步带轮的选型方法同步带轮是一种应用广泛的传动装置,常用于传递旋转动力和控制旋转传递。

选用合适的同步带轮对于传动系统的稳定性和效率具有重要意义。

下面将介绍同步带轮的选型方法。

1.确定传动比传动比是指输入轮和输出轮的尺寸比值,直接影响到传动的速度和扭矩。

根据传动系统的需求和设计要求,确定传动比是选型的第一步。

2.确定传动类型同步带轮的传动类型有直线传动和角度传动。

直线传动是指两个同步带轮轴线平行,而角度传动是指两个同步带轮轴线相交于一个角度。

确定传动类型有助于选择合适的同步带轮形状和结构。

3.确定同步带轮的尺寸和材料同步带轮的尺寸直接影响到传动系统的性能和可靠性。

根据传动比和转速要求,选择合适的同步带轮尺寸。

同步带轮的材料也是选型的重要考虑因素,常见的材料有铝合金、钢、铸铁等,根据应用环境和负载要求选择合适的材料。

4.确定同步带轮的齿轮形状同步带轮的齿轮形状直接影响到传动效率和稳定性。

常见的齿轮形状包括直齿、斜齿和曲线齿等,根据传动系统的要求和设计要求选择合适的齿轮形状。

5.确定同步带轮的结构和几何特性同步带轮的结构和几何特性影响到传动系统的可靠性和寿命。

常见的结构和几何特性包括轮毂宽度、轮毂直径、齿轮数等,根据应用要求选择合适的结构和几何特性。

6.确定同步带轮的配套同步带同步带轮的选型需要和配套的同步带匹配使用。

根据传动要求,选择合适的同步带轮和同步带配对使用,确保传动的可靠性和效率。

以上是同步带轮的选型方法的基本步骤,具体选型时还需要考虑其他因素,如工作环境条件、负载要求、运行速度等。

正确选型同步带轮可以提高传动系统的运行效率和稳定性,延长使用寿命。

同步带轮选型方法

同步带轮的选型方法主要包括以下几个步骤:

1.确定传动比:传动比是指输入轴和输出轴转速之间的比值。

根据设计要求和工作条件,确定所需的传动比,这将有助于确定同步带轮的尺寸和齿数。

2.确定带速比:带速比是指同步带轮的周速比。

根据输入轴和输出轴的转速,计算带速比,它决定了带速的大小。

3.确定最小轮径:最小轮径决定了同步带轮的尺寸。

根据同步带的输入转速、功率以及带速比,计算出系统所需的最小轮径,确保能够承受所需的转矩和应力。

4.选择齿数:根据最小轮径和传动比,选择合适的齿数。

同步带轮的齿数要满足传动比的要求,并且要尽量选择标准化的齿数。

5.确定轮材料:根据工作条件和设计要求,选择适合的轮材料。

一般来说,常见的轮材料有铸铁、钢、铝合金等,根据所需的强度、刚度和耐磨性来选择合适的材料。

6.确定轮的结构形式:轮的结构形式包括无齿轮、单侧齿轮和双侧齿轮。

根据设计要求和实际情况,选择合适的结构形式。

7.确定轮的安装方式:轮的安装方式包括直接安装、键槽安装和螺栓安装等。

根据实际情况和设计要求,选择合适的安装方式。

8.进行强度校核:根据选定的同步带轮和传动装置的设计参数,进行强度校核,确保选用的同步带轮能够满足设计要求并具有足够的安全性。

以上是同步带轮选型方法的基本步骤,实际选型过程中还需要考虑其他因素,如轴向间隙、带紧绷力等。

同时,对于大型和特殊要求的同步带轮,还需要进行更为详细的选型计算和分析。

因此,在进行同步带轮选型时,需要充分考虑实际情况,并进行合理的设计和选择,以确保传动系统的可靠性和高效性。

同步带及带轮选型计算在很多机械设备中,同步带及带轮用于传动力量和运动,因此选型是非常重要的。

本文将介绍同步带及带轮的基本概念、工作原理和选型计算方法。

一、同步带及带轮的概念同步带是一种带状零件,通过齿形同步带轮的齿槽,将动力传递到轴以及其他机械零部件。

同步带具有性能稳定、传动力大、传动效率高等优点。

同步带的材料有橡胶、聚氨酯等,常用的同步带齿型有普通正齿型和HTD圆弧齿型、STS圆弧齿型等。

带轮是一种与同步带配套的工具,它通过齿槽与同步带齿配合传递动力。

带轮通常由铸铁、铝合金、钢等材料制成,其齿轮型号应与同步带相匹配,以保证传动效率和稳定性。

二、同步带及带轮的工作原理同步带及带轮的工作原理是利用承载带轮上的齿槽的同步带的齿以及齿槽的配合以传递动力。

同步带因具有良好的附着性能和弹性,使整个传动系统相对稳定,可以减少震动和噪声,从而保护传动系统的运动精度。

当同步带与带轮组合时,它们必须按照设计规格进行正确安装。

同步带和带轮的优点在于它们可以在各自的应用中提供高效率,减少运动阻力和磨损,并提供精度和可靠性。

这种传动方式适用于几乎所有行业。

三、同步带及带轮的选型计算1、带轮的类型选择带轮的类型选择基于同步带的类型。

可选的传动系统类型包括齿轮带、圆弧齿、HTD圆弧齿、STS圆弧齿和Flanked条带。

通常,带轮应与配合的同步带相匹配,以提供适当的传动比、运动控制和垂直同步带等。

HTD圆弧齿带轮的型号由齿数、轮宽和公称直径组成。

齿槽的尺寸不仅影响传动系数,而且还影响齿轮的根轮底和齿面厚度。

一般来说,更大的齿数会增加传输能力,但相应地,也会增加摩擦力和阻力。

较小的齿数和更大的公称直径可以减少摩擦力和阻力,但也会减少传输能力。

2、带轮使能力的计算带轮承载能力计算是另一个重要的选择因素。

在带传动中,带轮的质量必须足够满足旋转要求。

扭矩等因素会影响带轮的承载能力。

包括使用同步带轮和带轮的扭矩、类型、大宽度和分块。

同步带轮和带轮的类型控制带和齿合的方向;大宽带轮提供了更大的扭矩能力;分块控制正常应力与比叶应力。

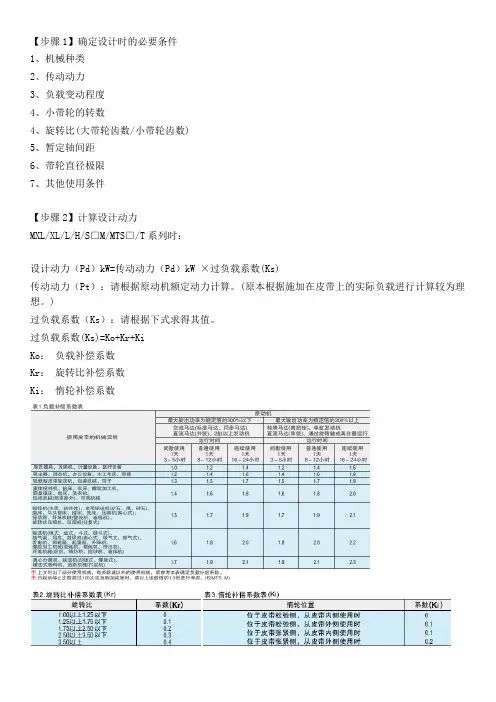

【步骤1】确定设计时的必要条件1、机械种类2、传动动力3、负载变动程度4、小带轮的转数4、旋转比(大带轮齿数/小带轮齿数)5、暂定轴间距6、带轮直径极限7、其他使用条件【步骤2】计算设计动力MXL/XL/L/H/S□M/MTS□/T系列时:设计动力(Pd)kW=传动动力(Pd)kW ×过负载系数(Ks)传动动力(Pt):请根据原动机额定动力计算。

(原本根据施加在皮带上的实际负载进行计算较为理想。

)过负载系数(Ks):请根据下式求得其值。

过负载系数(Ks)=Ko+Kr+KiKo:负载补偿系数Kr:旋转比补偿系数Ki:惰轮补偿系数将扭矩(Tq)换算为动力(Pd)时,请根据下式求得其值。

扭矩(Tq)=tq×Ks设计动力(Pd)=Tq×n/9550Tq:设计扭矩(N?m)tq:传动扭矩(N?m)Ks:过负载系数Pd:设计动力(kW)n :转速(rpm)i. 最大扭矩的使用频率为数次/天时请使用最大扭矩与过负载系数(Ks)(负载补偿系数(Ko)=1.0)之积得出的设计动力。

ii. 最大扭矩的使用频率较高时请使用最大扭矩与过负载系数(Ks)之积得出的设计动力。

请使用马达的基本转速时的动力与过负载系数(Ks)之积得出的设计动力。

根据下列公式计算设计动力。

Te=m×αPt=Te×V/1000Pd=Pt×KsTe:有效张力(N)m:重量(kg)α :加速度(m/sec2)V :皮带速度(m/sec)Pt:传动动力(kW)Pd:设计动力(kW)Ks:过负载系数【步骤3】通过简易选型表暂定同步带种类根据小带轮的转速(rpm)和设计动力,从下表中选择所需同步带的种类。

【步骤4】确定大小带轮的齿数、同步带周长、轴间距①选择满足既定旋转比的大小带轮的齿数。

②根据暂定轴间距(C′)和大带轮直径(Dp)、小带轮直径(dp)确定大致皮带周长(Lp′)。

(带轮直径根据P.D.尺寸进行计算)C′:暂定轴间距Dp:大带轮节圆直径(mm)dp:小带轮节圆直径(mm)Lp′:大致皮带周长(mm)③选择最接近大致皮带周长(Lp′)的皮带周长(Lp),然后根据以下公式计算正确的轴间距。

同步带及带轮选型计算 Document serial number【UU89WT-UU98YT-UU8CB-UUUT-UUT108】一,竖直同步带及带轮选型计算: 竖直方向设计要求:托盘及商品自重20kg (196N ),滑块运动1250mm 所需时间6s 。

1,设计功率P K P A •=dA K 根据工作情况查表取2,带型选择根据w P 1.68d =和带轮转速r/min 100=n 查询表格选择5M 圆弧带3,带轮齿数z 及节圆直径1d根据带速,和安装尺寸允许,z 尽可能选择较大值,通过查表选择5M 带,齿数z=26,节圆直径m m 38.411=d ,外圆直径m m 24.400=d 4,带速v5,传动比主动从动带轮一致,传动比i=1,主动轮与从动轮同一个型号6,初定中心距0a7,初定带的节线长度p 0L 及其齿数p z8,实际中心距a9,基准额定功率0P可查表得w 50P 0=10,带宽S bmm 06.10b 14.100S =≥P K K P b Z L d S (基准带宽9b S0=时) 11,挡圈的设置5M 带轮,挡圈最小高度K=~ R= 挡圈厚度t=~2挡圈弯曲处直径mm R d 24.432d 0w =+=挡圈外径m m 24.482d f =+=K d w竖直方向同步带轮:带轮型5M 圆弧齿,节径,齿数26,外径,带轮总宽,挡圈外径,带轮孔10mm ,固定方式紧定螺钉(侧边紧定螺钉固定台宽7mm ,螺纹孔m3,两个成90度) 竖直方向同步带:带型5M 圆弧带,带宽,节线长度约3418mm二,电机输出同步带轮选型计算:功率,转速,带轮选择与竖直方向相同1,初定中心距0a2,初定带的节线长度p 0L 及其齿数p z3,实际中心距a电机输出同步带:带型5M 圆弧带,带宽,节线长度约426mm三,水平同步带及带轮选型计算:水平方向设计要求:滑块行程1350mm ,移动负载20N ,滑块运动1350mm 所需时间4s 。

同步带选型计算公式

一、带速计算:

同步带的带速是指同步带在单位时间内通过的长度,通常以m/s为单位。

带速的计算公式如下:

带速(m/s)= 带长(m)× 转速(r/min)× 带传动系数

其中,带长是指同步带的周长,单位为米;转速是指带轮的转速,单

位为转/分钟;带传动系数是同步带传动时的修正系数,一般取1.05

二、带长计算:

带长是同步带绕在带轮上一圈的长度,带长的计算公式如下:

带长(m)= (带齿数 + 2)× 带距(mm) / 1000

其中,带齿数是指同步带上的齿数,带距是指同步带轮上齿宽与齿距

之比,单位为毫米。

三、带齿数计算:

带齿数是根据传动比和带轮齿数计算出来的,带齿数的计算公式如下:带齿数=A×齿轮齿数/B

其中,A是驱动轮的齿数,B是被动轮的齿数。

带齿数是一个整数,通常根据实际情况进行取整操作。

四、齿距计算:

齿距是指同步带轮上齿槽之间的距离,齿距的计算公式如下:

齿距=带传动系数×3.14×齿径/带齿数

其中,带传动系数是同步带传动时的修正系数,一般取1.05;齿径是指同步带轮上齿槽的直径,单位为毫米。

以上就是同步带选型计算公式的详细介绍,通过这些公式可以根据实际需求和参数计算出合适的同步带选型,以确保传动效果的可靠性和正常运转。

同步带轮 (同步带轮设计选型)同步带轮是机械传动中非常重要的一个元件,其作用是传递功率和转动力,保证机器运行稳定、顺畅。

同步带轮的设计选型涉及到多个方面,需要考虑到机器的转速、转矩、负载、传动比以及所用材料等多个因素。

一、同步带轮的基本结构同步带轮是由轮边、轮缘、轮套和轴承等部分组成的。

其中,轮边为带轮发挥传动作用的部分,轮套是将轴承固定在轮边上的装置,轮缘作为轮套的支承部分,起到支撑轮边的作用。

轮边材料一般选用的是橡胶或PU等聚氨酯材料,轮套一般选用锻造或铸造的钢铁材料,而轮缘则一般采用纯铝、铸铁或锻造的钢铁材料。

同步带轮的设计选型需要考虑的因素非常多,重要的有:轴承尺寸、轮边厚度、轮缘直径、轴孔直径、齿数、传动比、静/动载荷、转速、转矩、工作环境、使用寿命及成本等因素。

1、轴承尺寸轴承尺寸是同步带轮设计选型中非常关键的一个因素。

在同步带轮的设计中,需要考虑该轴承能承受多大的载荷、多大的转速等因素,以确定轴承的尺寸和材料。

2、轮边厚度轮边厚度是影响同步带轮功能的一个非常重要的因素。

同步带轮的轮边厚度应根据负载和应用环境来设计。

一般来说,当负载较大时,轮边的厚度应该增加,以保证同步带轮的可靠性和耐用性。

3、轮缘直径同步带轮的轮缘直径是指轮缘所在圆的直径大小。

轮缘直径一般越大,同步带轮所承受的力矩能力越大,运行稳定性也会增强。

但同时,轮缘直径的增加也会导致轮边的厚度增加,提高同步带轮的质量和成本。

4、轴孔直径同步带轮的轴孔直径应能满足所选轴材和带轮要求的精度和角度要求。

轴孔直径应考虑所使用的轴承直径和配合的筒销尺寸,以保证装配的准确性和通用性。

5、齿数与传动比同步带轮的齿数决定了其所具有的传动比。

一般来说,同步带轮的齿数越小,传动比越大。

齿数的选择应根据所连接的驱动轴和被动轴的转速、转矩以及所需的传动比来确定。

6、静/动载荷同步带轮在运行时所承受的静/动载荷是影响其使用寿命和可靠性的重要因素。

这些因素主要包括轴承和轴的选择、轮边和轮缘的材料、轴孔和轴承的配合、轴孔精度和轮边尺寸等。

同步带及带轮选型计算1.确定传动比:传动比是指输入轴和输出轴的转速比值,通过转速比可以确定同步带和带轮的大小。

2.确定传动功率:传动功率是指通过传动装置所传递的功率大小,需要根据传动装置的工作条件和负载特性确定传动功率。

3.确定传动类型:根据传动装置的特点和工作条件,确定同步带和带轮的传动类型,如正传动、反传动、平行传动等。

4.确定同步带型号:根据传动功率、转速比和传动类型等参数,选择适当的同步带型号。

5.确定带轮型号:根据同步带型号和传动比,选择合适的带轮型号。

在进行同步带及带轮选型计算时,需要考虑以下几个因素:1.传动功率:传动装置的工作功率是选择同步带和带轮的重要依据。

功率大小可以根据工作条件和负载特性进行估算。

2.转速比:传动比是选择同步带和带轮的另一个重要依据。

根据输入轴和输出轴的转速比值,可以确定带轮的直径和同步带的长度。

3.工作环境:同步带和带轮的工作环境对选型计算也有影响。

例如,高温、高湿度、腐蚀性气体等环境会影响同步带和带轮的材料选择。

4.载荷特性:工作负载的类型和特点,如冲击负载、连续负载等,也会对选型计算有影响。

关于载荷特性的具体参数需要结合工作条件和负载要求进行分析。

5.安全系数:在选型计算的过程中,需要考虑安全系数,以确保传动装置的可靠性和寿命。

安全系数的大小可以根据具体应用需求进行确定。

在实际的工程设计中,可以借助计算软件或在线选型工具来进行同步带及带轮选型计算。

这些工具可以根据输入的参数进行计算,并给出合适的同步带和带轮型号。

最终的选型结果需要结合实际情况进行综合考虑,确保选型的准确性和适用性。

总之,同步带及带轮选型计算是工程设计过程中的重要环节,需要根据具体的应用需求来确定合适的同步带和带轮。

通过考虑传动功率、转速比、工作环境、载荷特性和安全系数等因素,在合适的选型计算工具的辅助下,可以得出合理的选型结果。

同步带轮选型方法

第一步:确定工作条件。

在选择同步带轮之前,需要确定传动的工作条件,包括带宽、转速、传动功率、轴的类型等。

这些参数将指导后面的选型工作。

第二步:选择同步带类型。

同步带有不同的类型,如齿形同步带、V 型同步带、多楔同步带等。

根据工作条件和实际需求,选择适当的同步带类型。

第三步:计算传动比和中心距。

传动比是指两个轮的周速比,可以根据传动比的大小选择适当的同步带轮。

中心距是指两个轴心之间的距离,根据传动比和带宽的要求,计算出合适的中心距。

第四步:确定轮的规格。

根据传动比、中心距和工作条件,确定同步带轮的规格,包括轮的齿数、宽度、直径等。

一般来说,轮的齿数和直径越大,传动能力越强。

第五步:检查选型结果。

在完成以上步骤后,需要对选型结果进行检查,确保轮的规格满足传动要求。

可以对传动功率、传动效率、疲劳寿命等进行评估。

同步带轮选型的关键在于确定工作条件和计算传动比和中心距。

在选型过程中,需要考虑传动的可靠性、传动效率、寿命等因素,以满足实际应用的需要。

同时,还需要考虑同步带轮的可供性和成本等因素,选择性价比较高的产品。

最后,选型完成后需要对选型结果进行检查,确保选型的准确性和合理性。

同步带轮选型是一个复杂的工作,需要综合考虑多个因素,因此在实际应用中建议寻求专业人士的帮助。

同步带轮的选型和设计要求同步带轮是一种被广泛应用于机械传动系统中的传动元件。

它通过齿形的同步带来传递动力和转动力矩,具有传动效率高、运行平稳、噪音低等特点。

在进行同步带轮的选型和设计时,有一些关键要求和注意事项需要考虑,以确保传动系统的运行稳定和可靠。

首先,在进行同步带轮选型时,需要根据传动系统的需求来选择合适的同步带轮。

选择同步带轮时需要考虑以下几个方面:1.带轮的材料:同步带轮通常由金属或塑料制成。

金属带轮具有较高的强度和耐磨性,适用于高负载和高速传动系统。

塑料带轮具有较低的噪音和自润滑性能,适用于一些对传动平稳性要求较高的应用。

2.齿形类型:同步带轮的齿形通常有直齿、弯齿和V型齿形等。

直齿带轮适用于高负载和高速传动系统,弯齿带轮适用于中等负载和速度较低的传动系统,而V型带轮适用于低负载和速度较低的传动系统。

3.齿数和模数:同步带轮的齿数和模数需要根据传动比和传动系统的转速来确定。

一般来说,同步带轮的齿数越多,传动系统的转动平稳性越好,但成本也会增加。

其次,在同步带轮的设计过程中,需要考虑以下几个方面:1.带轮的功率传递能力:带轮的功率传递能力是指其承受的最大转矩和转速。

需要根据传动系统的功率需求和转速要求来确定带轮的功率传递能力,以确保传动系统的正常运行。

2.带轮的轴孔和轴承:带轮的轴孔需要与传动系统的轴线精确对齐,并保证轴孔的尺寸适合传动系统的轴径。

轴承的选择和安装也需要注意,以确保带轮在高速运转时不会产生过多的热量和振动。

3.带轮的动平衡:带轮在高速运转时可能会出现不平衡现象,导致传动系统振动和噪音增大。

为了避免这种情况发生,带轮需要进行动平衡调整,以确保带轮在运行时的平稳性。

最后,在同步带轮的选型和设计过程中,还需要考虑以下几个特殊要求:1.温度和环境要求:如果传动系统工作环境温度较高或者存在腐蚀性气体等因素,需要选择具有耐高温和耐腐蚀性能的带轮材料。

2.噪音和振动要求:一些特殊应用中对于传动系统的噪音和振动控制要求较高,需要选择低噪音和低振动的同步带轮。

查表及定制带轮须知:1、本公司生产的带轮既为国产化设备的同步带配套,又能代替进口带轮使用。

2、用户定制同步带轮,请提供带轮图纸(图在可不必绘制带轮的齿型尺寸),本公司也可按用户提供的型号,带轮内孔,键槽宽度等尺寸为用户绘制带轮图纸;也可为用户提供测绘带轮等服务。

3、带轮的外径公差、端面跳动量、径向跳动量符合表1、表2、表3规定。

4、各种规格型号的同步带选用带轮齿面宽度须符合表4规定要求。

5、带轮外径、档边尺寸按附表规定选用。

6、附表中没有列出的带轮规格,本公司也可生产。

7、制造带轮用材质以碳素钢为主,如需要也可用铝合金、尼龙等材料加工;带轮外径大与250mm,采用铸铁。

梯形齿同步带轮表示方法圆弧齿同步带轮表示方法西德T型齿同步带轮表示方法同步带轮的型式AS型BS型AF型BF型W型同步带轮节距公差带轮节距公差(单位:MM)外径允许偏差任意两相邻齿间90o弧内允差≤25.400.03 0.05 >25.40~50.80 0.03 0.08 >50.80~101.60 0.03 0.1 >101.60~177.80 0.03 0.13>177.80~304.80 0.03 0.15>304.80~508.00 0.03 0.18>508.00 0.03 0.2同步带轮外径公差(表1)带轮外径公差(单位:MM)表1带轮外径公差≤25.40+0.05/0≤25.40~50.80 +0.08/0≤50.80~101.60 +0.1/0≤101.60~177.80 +0.13/0≤177.80~304.80 +0.15/0≤304.80~508.00 +0.2/0>508.00 +0.2/0同步带轮端面允许跳动量公差(表2)带轮端面允许跳动量公差(单位:MM)表2带轮外径允许跳动量≤101.600.1>101.60~254.00 带轮外径x0.001>254.00 0.25+[(带轮外径-254.00)x0.005]≤203.2030 0.13>1203.20 0.13+[(带轮外径-203.20)x0.005]同步带轮直边齿形尺寸和公差带轮直边齿型尺寸和公差(单位:MM)节线代号bwhg+1.5rbrt 2δM X L 0.84±0.05.6920.35.130.508X 1.14020.00.508X L ±0.05.845 35.3X L 1.32±0.051.65250.41.640.508L 3.05±0.12.6721.191.170.762H 4.19±0.133.521.61.61.372X H 7.90±0.157.1421.981.982.794X X H 12.17±0.181.3123.963.183.048圆弧同步带齿轮型尺寸圆弧同步带轮齿型尺寸(单位:MM)型号节距齿高底圆半径齿槽宽齿顶圆半径齿形角3M 3 1.28 0.91 1.9 0.3 ≈14°5M 5 2.16 1.56 3.25 0.48 ≈14°8M 8 3.54 2.57 5.35 0.8 ≈14°14M 14 6.2 4.65 9.8 1.4 ≈14°T型同步带齿轮型尺寸T型同步带轮齿型尺寸(单位:MM)距代号形状形状Ybr rt 2a SE N SE N Gradbr br hg hg上下偏差上下偏差上下偏差mix ±.15°max上下偏差2.5T 1.750.05 1.830.050.750.051 25 0.20.30.050.60 0 0 0T5 2.960.05 3.320.051.250.051.95 25 0.40.60.0510 0 0 0T10 6.20.1 6.570.12.60.13.4 25 0.60.80.120 0 0 0T20 11.650.15 12.60.155.20.136 25 0.81.20.130 0 0 0同步带轮径向允许跳动量(表3)带轮径向允许跳动量(单位:mm)表3带轮外径允许跳动≤203.200.13>203.20 0.13+[(带轮外径-203.20)x0.005]各种型号带轮齿面宽度尺寸(表4)各种型号带轮齿面宽度尺寸表4型号同步带宽度同步带轮最小实际宽度。

同步带轮的选型和设计要求同步带轮是一种传动装置,通过同步带和同步带轮的配合,实现力的传递和转动的同步。

在选型和设计同步带轮时,需要考虑以下几个关键因素:1.功率传递需求:首先需要确定同步带轮所需传递的最大功率。

功率传递受到转速和扭矩的影响,因此需要明确传动系统的工作条件,以进行合适的选型。

2.尺寸和轮径选择:同步带轮的尺寸和轮径会直接影响传动系统的传动比和传动效率。

通过计算和分析,确定合适的尺寸和轮径,以满足传动要求。

3.材料选择:同步带轮常见的材料有铝合金、钢等。

选择合适的材料可以提高同步带轮的强度和耐用性。

此外,还需考虑同步带与同步带轮之间的摩擦系数,以确保良好的传动效果。

4.对称性设计:同步带轮需要保持足够的对称性,以避免振动和不平衡对传动系统的影响。

通过对同步带轮的结构和重心进行优化设计,可以减少不必要的振动和噪声。

5.加工工艺和精度要求:同步带轮的加工工艺和精度对传动系统的性能至关重要。

必须确保同步带轮的齿轮加工精度和齿形精度达到要求,以保证传动的准确性和稳定性。

6.齿型选择:同步带轮的齿型包括正齿型和恒定齿型等。

根据实际需求选择合适的齿型,以提高传动的效率和可靠性。

7.压装装配与固定方式:同步带轮通常需要通过压装等方式与轴进行连接。

在设计时,需确保轴与同步带轮的连接紧固可靠,以避免传动中的松动和脱落。

8.寿命和维护:同步带轮在使用过程中,要能够具有长寿命和低维护要求。

因此,在设计时,需要选择高质量的同步带和合理的润滑方式,以延长同步带轮的使用寿命。

以上是同步带轮的选型和设计要求,通过合理的选型和设计,可以提高传动系统的性能和可靠性。

在实际应用中,还应根据具体情况进行详细的分析和计算,确保同步带轮能够满足实际需求。