一步法熔体直纺高强度尼龙66工业丝工艺研究

- 格式:docx

- 大小:36.99 KB

- 文档页数:2

尼龙66工艺技术尼龙66是一种合成纤维,广泛应用于纺织、汽车零部件、电子产品等领域。

尼龙66工艺技术是指制造尼龙66纤维的生产过程及相关的技术。

尼龙66纤维的制造主要由原料准备、聚合反应、纺丝和后续加工工序组成。

首先,将己内酰胺和腈酸在一定比例下配制成溶液,通过加热、搅拌等控制条件,使两种原料反应生成聚合产物。

这个聚合反应是尼龙66制造中最重要的步骤之一,反应温度、时间和添加剂的选择都会对产物的质量和性能产生明显影响。

聚合反应完成后,聚合物将被加入到纺丝机或喷丝塔中。

纺丝是将液体聚合物通过旋转喷孔或气流喷射形成纤维。

喷丝塔是纺丝的一种高级形式,通过气流将聚合物喷射到旋转的金属网上,形成连续的纤维。

纺丝过程中需要注意控制纺丝速度、温度和湿度,以确保纤维的均匀性和牢度。

纺丝完成后,纤维会经过多道拉伸机进行拉伸,以增强强度和弹性。

纤维的后续加工包括染色、整理和热固定等工序。

染色是将纤维浸泡在染料中,使其吸收染料颜色,以达到所需的色彩效果。

整理则是通过机械加工和热处理使纤维表面更加光滑和均匀。

热固定是使纤维在高温下保持形状和强度的过程,能够增加纤维的稳定性和耐用性。

尼龙66工艺技术的发展使得尼龙66纤维在性能和品质上有了显著的提升。

新的生产工艺可实现更高的纤维强度和耐磨性,使其在高强度要求的领域得到广泛应用。

此外,工艺技术的改进还能够使纤维质地更加柔软,穿着舒适。

比如,使用先进的纤维晶取向技术,可以调控纤维的取向,使得纤维在穿戴过程中具有更好的透气性和舒适性。

尼龙66工艺技术的研究和应用不断推动纤维行业的发展,为生产出更好性能的纤维提供了新的思路和方法。

未来,随着技术的不断进步,我们可以期待尼龙66纤维在更广泛的领域得到应用,为各行各业的发展做出更大的贡献。

锦纶66熔体直纺项目调研报告调研目的:本公司纺丝早期的Barmag设备单机产能较低,与当前最新的Barmag设备相比,产品在质量和成本上均没有竞争优势,因此,拟在此生产线上实施改造,将其改造为锦纶66工业丝熔体直纺生产线。

调研内容:1.连续式锦纶66生产流程将纯己二胺用软水配成约30%的水溶液,加入反应釜中,在40~50℃、常压和搅拌下慢慢加入等当量的纯己二酸,控制pH值在7.7~7.9。

在反应结束后,用0.5%~1%的活性炭净化、过滤,即可得到50%的尼龙-66盐水溶液。

成盐反应为放热反应,为此必须将反应热以外循环水冷却除去,同时为防止锦纶66盐与空气接触而被氧化,在生产系统中充以氮气保护。

在真空状态下,将50%的锦纶66盐水溶液经蒸发、脱水、浓缩、结晶、干燥,即可得到固体锦纶66盐。

锦纶66盐水溶液从贮槽泵入静态稳合器,加入少量己二胺的醋酸溶液,进入蒸发反应器,物料被加热到232℃,在氮气保护、1.72MPa的条件下脱水预缩聚,蒸发反应器出口物料含水量约18%,50%的锦纶66盐已经聚合为低分子量聚合物。

从蒸发器出来的物料进入二个平行的管式反应器,每个反应器的典型管长243.8m,并在若干点设有静态混合器,并在适当的位置设置添加剂加入口。

物料在285℃下停留40min,出口压力0.28MPa,反应完成98.5%。

通过闪蒸除去反应过程中形成并保留在熔体中的水蒸汽后,用螺旋输送机将熔体向下输送到成品反应器,同时从熔体中挤出剩余的水蒸汽。

成品反应器在40kPa、271℃的条件下操作,物料的停留时间决定了产品的分子量,工业丝级产品一般要求控制数均分子量约为25000。

聚合产出的熔体经熔体分配管直接输送到纺丝箱体,经计量泵计量注入组件进行纺丝,根据现场实地观察,PA66纺丝因单体挥发易污染板面,在喷丝板下方设有一个蒸汽保护装置,高度约40mm,同时每个板面下设置抽吸装置,将喷出的蒸汽与挥发的单体一起抽走。

尼龙66生产工艺流程

尼龙66是一种合成纤维,其主要成分为腈纶和二甲基丙烯酸

甲酯。

尼龙66的生产工艺流程包括原料准备、聚合反应、纺丝、加涤、织造和后处理等环节。

原料准备:尼龙66的原料主要为腈纶和二甲基丙烯酸甲酯。

首先需要对原料进行准备,包括加热、搅拌和过滤等操作,以确保原料的质量和纯度。

聚合反应:将腈纶和二甲基丙烯酸甲酯进行聚合反应,以形成尼龙66的聚合物。

在聚合反应中,将原料加入反应釜中,施

加高压和高温,通过加入催化剂和控制反应时间,使腈纶和二甲基丙烯酸甲酯分子间发生缩合反应,形成聚合物链。

纺丝:将聚合物熔融后,通过纺丝机将其抽丝成纤维。

纺丝机将熔融的聚合物通过纺丝口抽出,形成连续的纤维,纤维在纺丝过程中进行拉伸和冷却,使其具有一定的强度和形状。

加涤:将纺丝得到的尼龙66纤维进行加涤处理。

加涤主要是

通过热处理和拉伸等操作,使纤维进一步增强其强度和耐磨性,同时也可以调整纤维的形态和性能。

织造:将加涤处理后的尼龙66纤维进行织造,制成尼龙66织物。

织造的过程中,将纤维进行穿综、编织和上机等操作,形成不同结构和形状的织物。

后处理:对织造完成的尼龙66织物进行后处理。

后处理主要

包括染色、整理和定型等工艺,以使织物具有良好的色牢度、抗皱性和手感等性能。

总结起来,尼龙66的生产工艺流程包括原料准备、聚合反应、纺丝、加涤、织造和后处理等环节。

这些工艺环节的成功实施,对于生产出具有良好性能和品质的尼龙66产品至关重要。

尼龙66工业丝生产工艺技术及温度的影响尼龙6和尼龙66,但由于分子立体结构不同,分子问形成氢键和取得高结晶度的能力不同,从而使两者在物理性能上呈现一定的差异,尼龙66的某些性能优于尼龙6。

本文前半部分概述了国内尼龙66工业丝的不同生产工艺技术,后半部分叙述了温度对尼龙66工艺的影响。

国内生产尼龙66工业丝有两种不同的工艺技术:连续缩聚直接纺丝拉伸卷绕联合生产技术;问歇缩聚、固相缩聚纺丝拉伸卷绕生产技术。

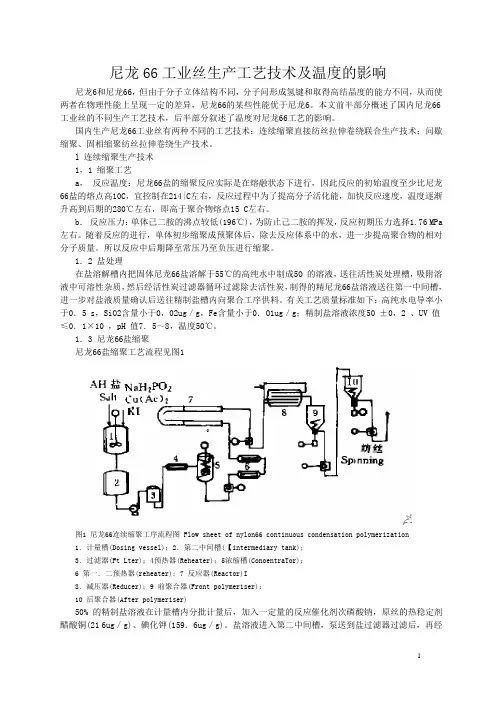

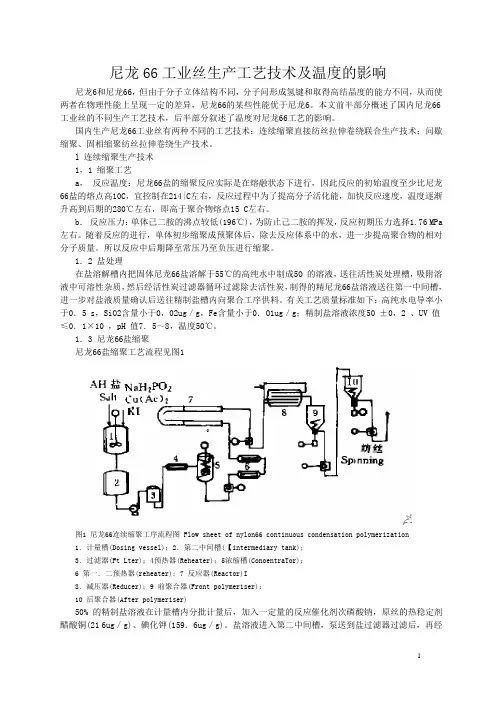

l 连续缩聚生产技术1,1 缩聚工艺a,反应温度:尼龙66盐的缩聚反应实际是在熔融状态下进行,因此反应的初始温度至少比尼龙66盐的熔点高10C,宜控制在214|C左右,反应过程中为了提高分子活化能,加快反应速度,温度逐渐升高到后期的280℃左右,即高于聚合物熔点15 C左右。

b.反应压力:单体己二胺的沸点较低(196℃),为防止己二胺的挥发,反应初期压力选择1.76 MPa 左右。

随着反应的进行,单体初步缩聚成预聚体后,除去反应体系中的水,进一步提高聚合物的相对分子质量。

所以反应中后期降至常压乃至负压进行缩聚。

1.2 盐处理在盐溶解槽内把固体尼龙66盐溶解于55℃的高纯水中制成5O 的溶液,送往活性炭处理槽,吸附溶液中可溶性杂质,然后经活性炭过滤器循环过滤除去活性炭,制得的精尼龙66盐溶液送往第一中间槽,进一步对盐液质量确认后送往精制盐槽内向聚合工序供料。

有关工艺质量标准如下:高纯水电导率小于0.5 s,SiO2含量小于0,02ug/g,Fe含量小于0.O1ug/g;精制盐溶液浓度50 ±0,2 、UV 值≤0.1×10 ,pH 值7.5~8,温度50℃。

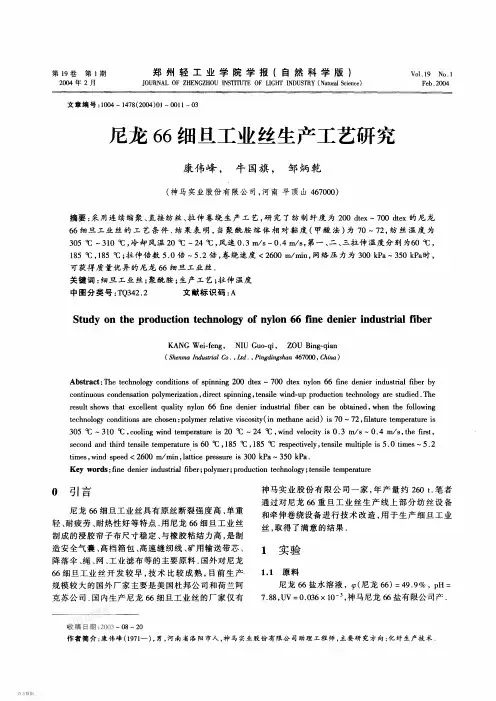

1.3 尼龙66盐缩聚尼龙66盐缩聚工艺流程见图1图1 尼龙66连续缩聚工序流程图 Flow sheet of nylon66 continuous condensation polymerization1.计量槽(Dosing vessel);2.第二中间槽(【intermediary tank);3.过滤器(Ft Lter);4预热器(Reheater);5浓缩槽(ConoentraTor);6 第一.二预热器(reheater);7 反应器(Reactor)I8.减压器(Reducer);9 前聚合器(Front polymeriser):10 后聚合器(After polymeriser)50% 的精制盐溶液在计量槽内分批计量后,加入一定量的反应催化剂次磷酸钠,原丝的热稳定剂醋酸铜(21 6ug/g)、碘化钾(159.6ug/g)。

尼龙66 生产工艺尼龙66是一种合成纤维,具有优异的力学性能、耐磨性和耐高温性能,被广泛应用于汽车、航空航天、轴承等领域。

下面介绍尼龙66的生产工艺。

尼龙66的生产工艺主要包括原料准备、聚合反应、纺丝、拉伸、纺纱、整理等步骤。

首先是原料准备。

尼龙66的主要原料为己内酰胺(己内酰胺是尼龙66的单体)和亚硫酸铵等辅助材料。

这些原料需要经过筛选、粉碎、干燥等处理,以保证原料质量的稳定性。

接下来是聚合反应。

将己内酰胺和亚硫酸铵等原料加入反应釜中,控制温度和压力等条件进行聚合反应。

通过聚合反应,原料分子间的化学键断裂并重新连接,形成聚合物链长。

然后是纺丝。

将聚合后的尼龙66挤出聚合反应釜,在纺丝机上进行纺丝。

纺丝是通过将高分子物质加热到熔化状态,然后通过纺丝孔进行拉伸,形成纤维。

接着是拉伸。

纺丝出来的尼龙66纤维还需要进行拉伸以提高强度和耐磨性。

拉伸是将纤维在一定温度和湿度条件下经过拉伸机械设备进行机械拉伸,使纤维的分子间结合更加紧密,提高纤维的物理性能。

然后是纺纱。

将拉伸后的尼龙66纤维传送到纺纱机上,通过纺纱机的梳理、牵伸、加捻等运动,将纤维集中成线。

纱线可以根据不同的用途进行不同的加工,如编织成布料、纺织成绳索等。

最后是整理。

将纺纱成线的纱线进行整理,包括去杂、捻合、染色等工艺处理,以提高纱线的质量和外观。

这就是尼龙66的生产工艺,通过以上步骤可以得到优质的尼龙66纤维,用于各种领域的应用。

随着科技的不断进步,尼龙66的生产工艺也在不断改进,以满足不断增长的市场需求。

尼龙66工业丝生产工艺技术及温度的影响尼龙6和尼龙66,但由于分子立体结构不同,分子问形成氢键和取得高结晶度的能力不同,从而使两者在物理性能上呈现一定的差异,尼龙66的某些性能优于尼龙6。

本文前半部分概述了国内尼龙66工业丝的不同生产工艺技术,后半部分叙述了温度对尼龙66工艺的影响。

国内生产尼龙66工业丝有两种不同的工艺技术:连续缩聚直接纺丝拉伸卷绕联合生产技术;问歇缩聚、固相缩聚纺丝拉伸卷绕生产技术。

l 连续缩聚生产技术1,1 缩聚工艺a,反应温度:尼龙66盐的缩聚反应实际是在熔融状态下进行,因此反应的初始温度至少比尼龙66盐的熔点高10C,宜控制在214|C左右,反应过程中为了提高分子活化能,加快反应速度,温度逐渐升高到后期的280℃左右,即高于聚合物熔点15 C左右。

b.反应压力:单体己二胺的沸点较低(196℃),为防止己二胺的挥发,反应初期压力选择1.76 MPa 左右。

随着反应的进行,单体初步缩聚成预聚体后,除去反应体系中的水,进一步提高聚合物的相对分子质量。

所以反应中后期降至常压乃至负压进行缩聚。

1.2 盐处理在盐溶解槽内把固体尼龙66盐溶解于55℃的高纯水中制成5O 的溶液,送往活性炭处理槽,吸附溶液中可溶性杂质,然后经活性炭过滤器循环过滤除去活性炭,制得的精尼龙66盐溶液送往第一中间槽,进一步对盐液质量确认后送往精制盐槽内向聚合工序供料。

有关工艺质量标准如下:高纯水电导率小于0.5 s,SiO2含量小于0,02ug/g,Fe含量小于0.O1ug/g;精制盐溶液浓度50 ±0,2 、UV 值≤0.1×10 ,pH 值7.5~8,温度50℃。

1.3 尼龙66盐缩聚尼龙66盐缩聚工艺流程见图1图1 尼龙66连续缩聚工序流程图 Flow sheet of nylon66 continuous condensation polymerization1.计量槽(Dosing vessel);2.第二中间槽(【intermediary tank);3.过滤器(Ft Lter);4预热器(Reheater);5浓缩槽(ConoentraTor);6 第一.二预热器(reheater);7 反应器(Reactor)I8.减压器(Reducer);9 前聚合器(Front polymeriser):10 后聚合器(After polymeriser)50% 的精制盐溶液在计量槽内分批计量后,加入一定量的反应催化剂次磷酸钠,原丝的热稳定剂醋酸铜(21 6ug/g)、碘化钾(159.6ug/g)。

尼龙66工艺流程

《尼龙66工艺流程》

尼龙66是一种常用的合成纤维材料,它具有优异的强度和耐

磨性,被广泛应用于塑料制品、纺织品和工业材料等领域。

尼龙66的生产过程主要通过聚合反应和纺丝工艺来实现。

下面

将介绍一下尼龙66的生产工艺流程。

首先,尼龙66的生产开始于原料的准备。

尼龙66的两种主要原料是己二酸和己二胺,它们经过化学反应生成尼龙66的聚

合物。

这些原料需要经过严格的质量控制和混合,以确保最终产品的质量和性能。

接下来是聚合反应阶段。

在反应釜中,原料己二酸和己二胺会通过高温和高压的条件下发生聚合反应,形成尼龙66的聚合物。

这个过程需要严格控制反应条件,如温度、时间和压力,以确保聚合物的质量和分子结构。

完成聚合反应后,得到的聚合物需要经过熔融加工和纺丝工艺,形成成型的尼龙66纤维。

在熔融加工中,聚合物会经过熔融

和挤出成为均匀的熔融物,然后通过喷丝机将熔融物拉伸成为纤维。

这个过程中需要控制温度、拉伸速度和拉伸比等参数,以确保最终成型的尼龙66纤维具有良好的物理性能和外观。

最后,尼龙66纤维还需要经过后处理,如拉丝、染色和整理

等工艺,以满足不同用途和需求。

整个尼龙66的生产工艺流

程需要严格的控制和精密的操作,以确保最终产品的质量和性

能。

总的来说,尼龙66的生产工艺流程包括原料准备、聚合反应、熔融加工和纺丝工艺等阶段,每个环节都需要严格控制和操作,才能生产出优质的尼龙66产品。

通过不断的技术改进和工艺

优化,尼龙66的生产工艺将会更加高效和可持续,为人们的

生活和工业生产带来更多的便利和价值。

英威达特种纤维(上海)有限公司【Invista Specialty Fibre (Shanghai) Co., Limited】简介:英威达公司是全球最大的安全气囊丝生产商(占有全球安全气囊丝总销售量的50%以上份额)、日本东丽居第二。

英威达特种纤维(上海)有限公司是英威达公司于2006年在上海开始启动基建,于2008年10月建成投产的一个新厂,现有两条连续化生产线(总产能为12000吨/年),其产品为高强度尼龙66纱线(安全气囊丝)――主要产品用于制造汽车产业重要组成部分之一的安全气囊袋、少量产品用于制造高级缝纫线和旅行包。

经过多家客户如日本公司(TPC)和韩国公司(Kolon)的现场验证:我公司生产的安全气囊丝能达到每2000万米纱线才有一个毛丝的水平,远远超过日本东丽公司的水平,现处于世界领先水平。

我公司拥有许多关于高强度尼龙66纱线制造的聚合和纺丝方面的专有技术。

我公司一些产品的规格【表示方法:纤度(Decitex)/一束复丝所包含的单丝数(Filaments)】和部分物理性能如下:350/136: 断裂强力(29N)、断裂伸长(21.5%)、热收缩率(6.6%)、韧性(82cN/dex);470/86: 断裂强力(39.5N)、断裂伸长(20%)、热收缩率(6.7%)、韧性(84cN/dex);470/136: 断裂强力(39N)、断裂伸长(22.5%)、热收缩率(6.6%)、韧性(81cN/dex);585/136: 断裂强力(48N)、断裂伸长(20.5%)、热收缩率(6.5%)、韧性(82cN/dex);700/105: 断裂强力(58N)、断裂伸长(20.7%)、热收缩率(6.4%)、韧性(83cN/dex)。

我公司主要生产工序包括:Nylon 66切片的聚合工序和高强度Nylon 66纱线的纺丝工序、以及产品分级定等和包装工序。

一、Nylon 66切片的聚合工序(按照工艺的先后次序):1.对从外厂购买进的Nylon 66基础切片(相对粘度为38),通过稀相气体输送系统进行除去粉尘(包括利用旋风分离器和淘析器进行除去粉尘)、然后通过密相气体输送系统将切片送入大料仓中进行储存并进行混料(以保证切片的均匀性)。

尼龙66工艺流程讲解英文回答:Nylon 66 Manufacturing Process.Polymerization.Nylon 66 is produced through the condensation polymerization of hexamethylene diamine (HMD) and adipic acid (AA). The reaction takes place in two stages:Amidation: HMD and AA are heated in the presence of water to form nylon salt, which is a high-viscosity liquid.Polymerization: The nylon salt is further heated to remove water and form the nylon 66 polymer. This process is typically carried out in a continuous reactor under high pressure and temperature.Spinning.The molten nylon 66 polymer is extruded through spinnerets into a fiber form. The fibers are cooled and solidified in a spinning bath. The spinning process can be classified into two main methods:Melt spinning: The molten polymer is extruded through a spinneret with small holes to form fine fibers.Solution spinning: The polymer is dissolved in a solvent and extruded through a spinneret to form fibers. The solvent is then removed through evaporation.Drawing.The spun fibers are subsequently drawn to align the molecules and improve their strength and toughness. Drawing involves stretching the fibers under controlled conditions of temperature and tension.Heat Treatment.Drawn fibers are heat treated to further enhance their properties. Heat treatment can be carried out in different ways, including:Annealing: Heating the fibers above their glass transition temperature and then cooling them slowly.Quenching: Rapidly cooling the fibers from an elevated temperature.Extrusion.Heat-treated fibers are extruded into various shapes and sizes, such as yarns, filaments, and film. Extrusion involves melting the polymer and forcing it through a die.Properties of Nylon 66。

试论纺丝工艺对尼龙66工业丝物理性能的影响摘要:尼龙66在我国现代化建设发展中占据着一席之地,本文主要分析了纺丝工艺对尼龙66工业丝密度、断裂强度、定负荷伸长率等方面的影响,以望对于相关人士有参考或借鉴的意义。

关键词:纺丝工艺尼龙66 工业丝物理性能公司自主完成了尼龙66工业丝装置设计,工艺设计,通过试运行,逐步完善尼龙66工业丝生产工艺,改进主机设备的性能,使得工业丝的性能达到预定的标准。

原料选用尼龙66切片,通过固相聚合后变为尼龙66高黏聚合物。

通过固相增粘器实行尼龙66切片缩聚反应,工业丝实行一道油轮上油,一对冷辊和三对热辊与一个预张力辊,中丽生产的BWA235G/2型卷绕机。

尼龙66工业丝工艺程序:固相聚合—螺杆挤出机—熔体增压泵—熔体管道—纺丝箱—计量泵—组件—侧吹风装置—纺丝甬道—上油轮—导丝器—预张力辊—自由罗拉—冷辊—三对拉伸辊—网络喷嘴—卷绕。

一、对可纺性与质量的若干影响1.纺丝箱温度。

第一,对聚合物熔体粘度的影响。

过高的纺丝箱温度高会加剧聚合物的热分解速度,降低分子质量和熔体粘度,高聚物熔体出喷丝板的时候非常容易粘在板面上,出现所谓的“注头丝”现象;过低的纺丝箱温度会减缓聚合物的热分解速度,进而提升聚合物的粘度。

根据康伟峰[2]的研究,如果纺丝箱温度从320℃下降至290℃的话,那么纺丝的相对粘度则会由70上升76。

因此在实际生产时,纺丝箱的温度要适宜且稳定,避免过高或者过低的温度,以保障工业丝线密度良好,质地均匀。

第二,对丝束辉点的影响。

如果我们利用手电筒或者其他光源以一定的角度来照射纺丝组件喷出的丝条,则能够看见丝条上面的亮点,此亮点就是辉点。

辉点越亮则证明聚合物的质量越好,因此,辉点是衡量聚合物的一个非常重要的手段。

纺丝箱温度和聚合物的粘度呈反比,即纺丝箱温度降低,则聚合物粘度升高。

粘度升高之后的聚合物会增大丝束的结晶度,让光线散射,因此丝束上的辉点便会模糊,最终降低了它的可纺性。

探索影响尼龙66工业丝可纺性的技术研究作者:卢洪双来源:《科技资讯》 2015年第9期卢洪双(神马股份帘子布公司河南平顶山 467000)摘要:该文介绍了聚合工程和纺丝工程的主要工艺、设备以及环境条件对尼龙66工业丝生产过程中可纺性的影响,通过定期更换盐过滤器的滤材和定期切换聚合器以及定期更换纺丝组件,控制好浓缩槽和反应器的温度、液位、压力以及纺丝箱温度等都可以对尼龙66工业丝可纺性起到很重要的作用。

关键词:可纺性浓缩槽反应器温度黏度中图分类号:TQ342 文献标识码:A 文章编号:1672-3791(2015)03(c)-0097-01我国从80年代起开始生产尼龙66帘子布轮胎,由于其具有强度高、耐高温、耐疲劳和抗冲击性好等优良性能,使生产出的胎体具有坚固、重量轻、载荷大等性能优势,因此发展迅速。

最近几年,随着汽车工业的神速发展,世界轮胎工业发生了巨大变化,各生产厂家均致力于产品性能综合研究,不断优化生产工艺,提升产品质量。

1 生产尼龙66工业丝的设备和工艺1.1 主要生产设备聚合设备:由浓缩槽、反应器、减压器、前聚合器、后聚合器等组成的五大器式连续聚合设备;纺丝牵伸设备:直纺FDY纺丝牵伸热定型一步法设备;卷绕设备:瑞士立达新型自带变频系统CD300卷绕机。

1.2 工艺流程尼龙66盐液→盐处理→盐液浓缩槽→反应器→减压器→前聚合器→后聚合器→纺丝→冷却→热辊拉伸定型→网络器→卷绕。

2 结果与讨论2.1 聚合工艺和设备对尼龙66工业丝可纺性的影响2.1.1 聚合工艺对尼龙66工业丝可纺性的影响浓缩槽就是把温度90℃浓度50%的盐液经蒸汽加热温度提高到120℃,浓度浓缩为70%的盐液。

反应器把输入物料为215℃,浓度70%的盐液在高温高压下发生脱水和预缩聚,达到温度245℃,含水为10%的低聚物。

在正常生产中,浓缩槽和反应器的温度、压力、液位虽相对独立,但又相互影响。

其中一个波动都会引起其他波动。

尼龙66生产工艺流程尼龙66是一种常用的合成纤维材料,广泛应用于纺织、机械、汽车等领域。

下面将介绍尼龙66的生产工艺流程。

首先是原料准备。

尼龙66的主要原料是己内酰胺和六亚胺。

己内酰胺经过精炼、脱水、压滤等工艺处理,得到己内酰胺料。

六亚胺经过煮沸、蒸馏等工艺处理,得到六亚胺料。

接着是聚合。

将己内酰胺料和六亚胺料按照一定比例混合,加入聚合反应器中,加热至适宜的反应温度。

在反应器中加入引发剂和催化剂,进行高温聚合反应。

在聚合过程中,己内酰胺和六亚胺发生缩合反应,形成尼龙66聚合物。

然后是放热分解。

将聚合得到的尼龙66聚合物进行放热分解,即将聚合物加热至高温,使其分子链断裂,变为低聚物和单体。

这一步的目的是降低聚合度,使得后续的溶解过程更加顺利。

接下来是溶解。

将放热分解得到的低聚物和单体加入溶解槽中,与溶剂进行反应。

溶剂能够溶解尼龙66,使其形成高分子溶液。

在溶解过程中,还需要进行过滤和去除杂质。

然后是纺丝。

将溶解得到的高分子溶液通过纺丝机进行纺丝。

纺丝机将高分子溶液注入到旋转的纺丝盘中,利用离心力将溶液中的尼龙66纤维拉伸成细长的丝状。

然后将丝状物经过冷却、定向、拉伸等工艺处理,形成成型的尼龙66纤维。

最后是后处理。

将纺丝得到的尼龙66纤维经过热定型、拉伸、涂膜等工艺处理,以提高纤维的力学性能和性能稳定性。

然后经过剪切、纺纱、织造等工艺,将尼龙66纤维制成纺织品。

以上是尼龙66的主要生产工艺流程。

通过原料准备、聚合、放热分解、溶解、纺丝和后处理等步骤,最终得到高质量的尼龙66纤维产品。

这一工艺流程在生产实践中已经得到广泛应用,并不断进行优化和改进,以提高生产效率和产品性能。

一步法熔体直纺高强度尼龙66工业丝工艺研

究

一、背景

高强度尼龙66工业丝常用于制造汽车零部件、轮胎线及尼龙丝

袜等产品。

传统尼龙66工业丝制造工艺为溶液纺丝法,但存在成本高、能耗大、环保问题等问题。

因此,研究开发一种高效、环保、低成本

的尼龙66工业丝制造工艺势在必行。

二、一步法熔体直纺高强度尼龙66工业丝工艺

1.原材料准备

将尼龙66颗粒经过雕刻粒子分离器筛选分离,获得均匀的颗粒

尺寸。

2.熔体制备

将颗粒尺寸均匀的尼龙66颗粒放入熔体制备系统(包括预熔柜

和单螺杆挤出机),在一定的温度下预熔,保证颗粒之间充分融合。

3.纺丝加工

将预熔的熔体经过单螺杆挤出机挤出成温度、速度、拉伸等参数

控制合适的丝线。

4.淬丝

将挤出的尼龙66熔体通过淬丝器冷却并拉伸,使熔体分子链更

加有序、排列更加紧密,提高丝线强度。

5.卷丝

将淬制后的尼龙66丝线通过卷接机制成工业丝产品。

6.产品性能测试

对一步法熔体直纺高强度尼龙66工业丝进行各项性能测试,如

强度、韧性、热稳定性、耐磨损性等。

三、优劣比较

一步法熔体直纺高强度尼龙66工业丝相比传统溶液纺丝工艺,

具有以下优势:

1. 成本低:采用颗粒尺寸均一的原材料,减少了粒子分散不均、拉丝断裂等问题,降低了产品成本。

2. 环保节能:该工艺中生产过程中不需要使用溶剂,与传统溶液纺丝工艺相比,具有更好的环保性。

3. 高效率:该工艺中不仅生产效率高,产品质量也更加稳定,且能够生产出颗粒尺寸更加均一的工业丝。

4. 产品品质好:该工艺生产出的尼龙66工业丝,强度、韧性、热稳定性、耐磨损性等方面的性能比溶液纺丝工艺更佳。

四、总结

一步法熔体直纺高强度尼龙66工业丝工艺是一种高效、低成本、环保的新型制造工艺。

它采用高品质的尼龙66颗粒原材料,通过熔体制备、纺丝加工、淬丝和卷丝等环节制成高品质丝线。

该工艺不仅提高了工业丝的性能,而且降低了生产成本,广泛应用于汽车、轮胎、纺织等领域。