高炉上料设备

- 格式:ppt

- 大小:1.60 MB

- 文档页数:39

![炉顶装料设备[1]](https://uimg.taocdn.com/41f21f57551810a6f42486bc.webp)

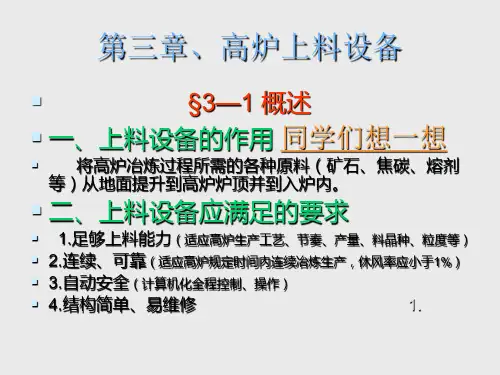

高炉上料设备讲义1. 引言高炉是冶金工业中的重要设备,用于将铁矿石和燃料等原料加热到高温并在化学反应中还原矿石中的金属。

高炉上料设备起着将原料精确计量并送入高炉的重要作用。

本讲义将介绍高炉上料设备的类型、工作原理和操作方法,以及维护保养的注意事项。

2. 高炉上料设备的类型根据不同的原料特性和工艺要求,高炉上料设备通常可以分为以下几种类型:2.1 斗式提升机斗式提升机主要由驱动装置、提升机和斗组成。

它通过斗的循环运行将原料从下方提升到高炉顶部,并通过倾倒装置将原料倾倒入高炉内。

斗式提升机具有结构简单、工作效率高的特点,通常适用于原料颗粒较大、粘性小的场合。

2.2 螺旋输送机螺旋输送机是一种将物料沿着螺旋轴线方向连续输送的设备。

它通过螺旋叶片的旋转将原料从下方输送到高炉顶部。

螺旋输送机适用于原料粘性较大、颗粒较小的情况,并具有输送能力大、占地面积小的优点。

2.3 粉体喂料机粉体喂料机是一种将细粉状或颗粒状原料通过重力或机械力传送到高炉顶部的设备。

它通过溜槽、螺旋输送或气力输送等方式将原料从下方送入高炉。

粉体喂料机适用于原料粒度较细、粉尘产生较少的情况,并具有计量精度高、运行稳定的特点。

3. 高炉上料设备的工作原理高炉上料设备的工作原理主要取决于其类型。

以斗式提升机为例,其工作原理如下:1.原料被输送到提升机底部的料斗中。

2.驱动装置带动提升机主轴旋转,使料斗循环运行。

3.当料斗运行到高炉顶部时,利用倾倒装置将料斗中的原料倾倒入高炉内。

4.斗式提升机持续循环运行,将原料不断提升并倾倒入高炉内。

其他类型的高炉上料设备的工作原理也类似,具体细节根据设备类型和工艺要求有所不同。

4. 高炉上料设备的操作方法为确保高炉上料设备的正常运行和安全操作,需要遵循以下操作方法:1.在操作前,必须对设备进行全面检查,确保设备无故障,并做好相应的维护保养工作。

2.严格按照设备的使用说明和操作规程进行操作,禁止超负荷使用设备。

槽下配料上料电脑操作系统使用说明书1. 概述本系统实现了槽下14个振动筛、4个给料机、14个称量斗门、6条皮带、14个除尘闸门、1个上料卷扬的画面上的手自动操作。

具有手动时灵活、可靠和自动时运行稳定的特点。

槽下分为两部分进行控制,从给料机到中间斗为备料流程,从中间斗到炉顶为上料流程。

见下图。

2.基本操作2.1. 单台设备的操作2.1.1. 给料机和振动筛的操作▲自动状态时设备被程序所控制,按照连锁条件运行。

当切换到手动时设备由操作窗口内的“启动”,“停止”按钮来控制▲连锁状态选择,设备连锁时会对流程前后的设备的运行状态有影响,如振动筛不运行,给料机不能运行;皮带机不运行,振动筛不能运行;称量斗非空,振动筛不能运行;⏹手动状态下解锁时一定要考虑周全,以应对非正常情况。

⏹自动状态下不允许切换到解锁。

▲起停操作。

左键单击相应按钮,便可以在手动时操作设备。

自动时无效。

▲状态显示。

⏹PC控制方式。

方框显示绿色表示现场操作箱上切换到远程操作,否则为就地。

⏹自动状态。

方框显示绿色表示设备切换到远程且自动状态。

⏹故障状态。

方框显示黄色表示设备的电气回路出现故障且设备停机。

⏹电源状态。

方框显示绿色表示⏹运行状态。

方框显示红色表示设备处于停止状态,方框显示绿色表示设备处于运行状态。

2.1.2.称量斗门的操作▲自动状态选择⏹自动状态选择时设备被程序所控制,按照连锁条件运行。

当切换到手动时设备由操作窗口内的“启动”,“停止”按钮来控制▲连锁状态选择⏹设备连锁时会对流程前后的设备的运行状态有影响,如皮带机不运行,斗门不能关闭,称量斗非满,则斗门不能打开。

⏹手动状态下解锁时一定要考虑周全,以应对非正常情况。

⏹自动状态下不允许切换到解锁。

▲开关操作按钮⏹左键单击相应按钮,便可以在手动时操作设备。

自动时无效。

▲回路状态显示。

⏹PC控制方式。

方框显示绿色表示现场操作箱上切换到远程操作,否则为就地。

⏹自动状态。

方框显示绿色表示设备切换到远程且自动状态。

高炉料车上料操作规程高炉料车上料操作规程一、目的与范围高炉料车上料操作规程的目的是确保高炉上料过程的安全、高效进行,保障高炉正常运行。

本规程适用于高炉料车的上料操作。

二、术语与定义1. 高炉料车:用于将原料送入高炉的专用运输设备。

2. 原料:指用于高炉冶炼的铁矿石、焦炭和燃料等。

3. 上料井口:装有上料设备的高炉顶部的孔洞。

4. 上料设备:用于将原料送入高炉的机械装置。

三、操作流程1. 准备工作(1)操作人员须熟悉高炉料车的构造和性能,并定期进行检查和维护。

(2)检查高炉料车是否有异常情况,如漏料、挂钩等问题。

(3)检查上料设备是否正常运行,如输送带、斗式提升机等。

2. 上料操作(1)按照上料计划,准确掌握高炉料车的运行时间和上料量。

(2)确认上料井口的开启情况,确保无阻塞和漏料现象。

(3)启动高炉料车,确保各项指标正常。

(4)按照上料量的要求,调节物料的投放速度和数量。

(5)注意观察上料过程中的异常情况,如漏料、卡料等,及时进行处理。

(6)上料完成后,关闭上料井口,停止高炉料车的运行。

四、安全注意事项1. 操作人员必须穿戴好安全装备,如安全帽、安全鞋等。

2. 操作人员要经过专门培训,掌握高炉料车的操作技能。

3. 严禁在高炉料车运行时进行维修和清理工作。

4. 上料过程中,要保持与同事的良好沟通,密切配合,避免发生事故。

5. 发生突发情况时,要第一时间报告相关部门,并采取紧急措施进行处理。

五、操作记录与检查1. 上料操作应由专门的操作人员进行,并记录工作过程及各项指标。

2. 定期对高炉料车进行检查和维护,并做好相关记录。

3. 上料操作过程中如有异常情况,应及时记录,并向相关部门报告。

六、责任与违规处理1. 高炉料车的操作人员对于上料操作的安全负有直接责任,如发生事故,由操作人员承担相关责任。

2. 违反本规程的操作人员,将视情节轻重进行相应的违规处理,包括警告、停工、作废等。

七、附则本规程经高炉生产部门审定,并定期进行评估和修改,以适应生产需求的变化。

高炉上料系统设备故障分析及改进摘要:高炉在日常工业生产过程当中,发挥了十分重要的作用,但是高炉的上料系统具有寿命短,容易出现故障等一系列特征。

而且高炉的上料系统在运行过程当中经常受到物料的磨损容易出现故障。

针对这种现象的发生,本文将具体分析高炉上料系统设备运行过程当中产生故障的原因,并在此基础上针对这些故障产生的原因,提出一些相对应的改进措施。

关键词:上料系统;故障分析;改进1、前言本文将介绍高炉上料系统设备故障出现的原因,并就故障出现的原因进行分析,以此提出相对应的改进措施。

在明确高炉上料系统设备出现故障的原因之前,应该先了解高炉上料的结构。

本文将重点介绍高炉上料系统的组成以及高炉上料系统过程当中所要运输的物料对于上料系统造成的影响,并分别不同的角度来分析这些故障出现的原因,希望可以有效的改进设备当中的故障。

2、高炉上料系统的概述在明确高炉上料系统设备出现的故障之前,应该先了解高炉上料系统是什么。

首先,高炉上料系统从性质上来说可以将其判定为是一种运输方式。

但是这种运输方式不同于运输人的交通运输工具,因为高炉上料系统所运输的材料大多数都是一些经过预处理的铁矿石,焦炭以及一些工业上需要用到的辅助原料,所以从运输对象来说,高炉上料系统和一般的运输工具不同。

其次,高炉上料系统运输过程存在一个非常明显的特点,该特点可以概括为运输规模大,运输节律性较强。

因为高炉上料系统运输的都是一些铁矿石,焦炭以及工业辅助原料,所以在运输过程当中,这些物料大多数情况下都来自一些炼焦厂,烧结厂以及原料厂[1]。

所以在运输这些物料的过程当中,高炉上料系统大多数情况下会选择用火车运输或者皮带运输。

但是在皮带运输的过程当中,一定要注意选择好皮带尺寸,否则容易发生皮带跑偏的现象,而一旦运输过程当中发生跑偏现象,就会使得所要用到的工业物料遭到一定程度的损坏,这样不利于后期对于工业物料的储存。

3、运输系统出现故障的原因通过前文的介绍,对高炉上料系统有的更加全面的认识。

土建施工及设备安装高炉炼铁系统高炉炉顶装料设备安装施工技术方案建工集团年月日一、工程概况高炉炉顶装料设备是高炉冶炼不可缺少的关键设备,高炉炉顶是高炉生产的咽喉,在高炉冶炼过程中炉顶装料设备既要能使炉料加入炉内并符合布料要求,又要能使炉顶密封,而且常年不间断的经受高温高压、炉尘冲刷和磨损,因此高炉炉顶装料设备的安装是一项重要而关键的工作。

高炉采用的是无料钟炉顶。

无料钟式炉顶装料设备主要由受料漏斗、料罐、气密漏斗及密封阀、中心喉管、气密箱、旋转溜槽等部分组成。

二、安装内容安装的主要设备、部件为:旋转溜槽,布料器传动气密箱,中心喉管,下波纹连接管,气封漏斗,下密封阀及节流阀,上波纹密封管、料罐,上密封阀,受料漏斗等。

三、安装特点炉顶装料设备的安装,其特点为:1. 安装位置处于高空,炉顶装料设备安装在高达30米以上高处,以焊在炉壳顶部的炉顶钢圈(法兰盘)为支撑,与一般地面混凝土基础的设备安装不同,高空露天作业,受气候环境影响;设备部件安装是累积叠加方式,在工序和工期上受其制约;吊装是安装全过程的关键,与起重设备的选择和周围的建(构)筑物情况十分相关。

2. 安装作业与其它工序立体交叉,主要体现在炉顶装料设备安装时,往往炉顶上部钢结构仍在安装,炉内耐火砌体亦同时在进行砌筑,平行作业,立体交叉施工,难免相互干扰,须对作业安全防护周密考虑。

3. 安装精度要求高。

从所执行的YBJ208—85《冶金机械设备安装工程施工及验收规范—炼铁设备》规定看,无料钟炉顶气密箱安装的水平度等,均要求精度甚高。

4. 安装工期紧。

一般情况下,往往由于设备制造、运输的原因和前工序施工的影响,到炉顶装料设备安装时,已临近烘炉投产日期,安装与试运行的时间被压缩得很短,在确保工程质量和施工安全的前提下,只有在起重设备能力许可范围内,采取合理的施工工艺,尽可能地进行大部件组合吊装来缩短工期。

5. 施工场地狭小,高炉工程集中在一个狭小的场地,钢结构件量大,耐火材料量大部分场地被占用,首先要满足这些前工序的需要,因此设备的堆放,组装场地就很难满足。