水稳碎石(基层)配合比报告

- 格式:doc

- 大小:32.50 KB

- 文档页数:3

水稳碎石目标配合比报告一、引言水稳碎石是指以碎石为主要骨料,通过特定的配合比和工艺进行混合搅拌后用于基层的一种道路材料。

水稳碎石的配合比对其性能和使用效果有重要影响。

因此,本报告旨在研究水稳碎石的目标配合比,并分析不同配合比对水稳碎石性能和使用效果的影响。

二、目标配合比的确定2.1骨料配合比骨料是水稳碎石的主要组成部分,对水稳碎石的性能具有重要影响。

根据实际需要和已有的骨料资源,确定了水稳碎石的骨料配合比,主要包括粗骨料、中骨料和细骨料的比例。

2.2沥青配合比沥青是水稳碎石中起到胶结作用的关键材料,对水稳碎石的抗水性和耐久性具有重要影响。

通过混合实验和试验结果分析,确定了水稳碎石中沥青的配合比。

2.3添加剂配合比为了提高水稳碎石的性能和使用效果,可以适当添加一些辅助剂,如增粘剂、改性剂等。

根据已有的实验数据和相关技术要求,确定了水稳碎石中添加剂的配合比。

三、配合比的试验研究与分析为了验证目标配合比的合理性和性能优化效果,进行了一系列试验研究。

3.1骨料试验根据确定的骨料配合比,制备了一组不同配合比的水稳碎石试件,并进行了相关试验。

通过比较试验结果,分析了不同骨料配合比对水稳碎石性能的影响。

结果表明,合理的骨料配合比能够提高水稳碎石的抗压强度和抗变形能力。

3.2沥青试验根据确定的沥青配合比,制备了一组不同配合比的水稳碎石试件,并进行了相关试验。

通过比较试验结果,分析了不同沥青配合比对水稳碎石性能的影响。

结果表明,适当增加沥青的用量能够提高水稳碎石的抗水性和耐久性。

3.3添加剂试验根据确定的添加剂配合比,制备了一组不同配合比的水稳碎石试件,并进行了相关试验。

通过比较试验结果,分析了不同添加剂配合比对水稳碎石性能的影响。

结果表明,适量添加合适的添加剂能够提高水稳碎石的抗裂性和抗老化能力。

四、配合比优化方案根据试验结果和分析,优化了水稳碎石的配合比方案。

主要包括调整骨料比例、增加沥青用量和适当添加其中一种添加剂。

水泥稳定碎石基层配合比报告

1.确定基层的设计要求:根据路面的使用要求和设计要求,确定基层

的强度等级和稳定性要求。

2.确定碎石的级配范围:根据基层的设计要求,确定合适的碎石级配

范围,以满足基层的强度和稳定性要求。

3.确定水泥用量:根据基层的设计要求和碎石级配范围,通过试验确

定水泥的用量,以达到基层的强度和稳定性要求。

4.确定水胶比:根据水泥用量和碎石级配范围,通过试验确定水胶比,以保证水泥的充分反应和碎石的骨料填充效果。

5.进行配合比试验:根据确定的水泥用量和水胶比,进行配合比试验,通过试验结果确定最终的配合比。

在进行水泥稳定碎石基层配合比试验时,需要注意以下几点:

1.确保试验的可重复性和准确性:重复进行试验,确保结果的可靠性

和准确性。

2.注意试验条件的控制:控制试验环境和试验条件,确保试验结果符

合实际施工条件。

3.注意水泥的质量控制:水泥的质量对基层的稳定性和强度有重要影响,必须保证水泥的质量符合要求。

4.注意基层材料的加工和贮存:基层材料的加工和贮存条件对配合比

试验结果有影响,必须保证材料的质量和稳定性。

通过合理的配合比设计和试验,可以确定水泥稳定碎石基层的最佳配合比,提高基层的稳定性和承载力。

同时,配合比设计也为施工提供了指导,保证基层工程的质量和性能。

水泥稳定碎石基层配合比设计是路面工程中重要的环节,对保证路面的耐久性和使用性能具有重要作用。

水稳配合比报告范文一、引言水泥稳定碎石是一种常用的路基材料,经过混合而成的稳定层可以提高路面的承载力和稳定性。

水稳配合比是根据不同的技术要求和材料特性来确定水泥、碎石和水的比例,以达到最佳的工程效果。

本报告旨在通过实验研究,确定一种适合本地路基工程的优化水稳配合比。

二、实验方法1. 材料准备:选用粒径分别为5mm、10mm和20mm的碎石,普通硅酸盐水泥和纯净水。

2.细度模数试验:采用湿筛法测定不同粒径的碎石的筛余系数,计算出细度模数。

3.水稳配合比试验:依照GB/T1447-2024《水泥稳定碎石试验方法标准》的要求,按照不同的水泥用量、水泥和碎石的比例,配制出一系列的试件。

4.试件制备:将试验配合比下的水泥和碎石混合均匀,加入适量的水搅拌,然后放入模具中压实成试件,共制备10个样品。

5.试件养护:将试件放入恒温恒湿室中养护7天,然后取出进行试验。

6.试件测试:对养护后的试件进行抗压强度试验,测定每个试件的抗压强度。

三、实验结果1. 碎石细度模数:经过实验测定,5mm、10mm和20mm的碎石细度模数分别为2.76、5.82和10.932.抗压强度试验:根据实验结果,得到不同水稳配合比下的抗压强度如下表所示:水泥用量(kg/m3)水泥与碎石比例抗压强度(MPa)300 1:4 2.3350 1:5 3.1400 1:5.5 3.6450 1:6 4.2500 1:6.5 4.5四、数据分析1.经过细度模数试验,本实验选用的碎石的细度模数分别为2.76、5.82和10.93,表明碎石的粒径分布较为合理。

2. 抗压强度试验结果显示,随着水泥用量和水泥与碎石比例的增加,水稳砂浆的抗压强度逐渐提高。

当水泥用量为500kg/m3,水泥与碎石比例为1:6.5时,水稳砂浆的抗压强度达到最高,为4.5MPa。

五、结论通过实验测试和数据分析,得出以下结论:1.选用的碎石的细度模数较为合理,适合用于水泥稳定碎石的配合比试验。

水泥稳定碎石配合比检测报告水泥稳定碎石是一种常用的道路基层材料,具有较好的承载性能、抗水侵蚀能力和耐久性,广泛应用于公路、高速公路、机场跑道等工程中。

为了保证水泥稳定碎石的质量稳定和工程性能,需要对其配合比进行检测分析。

本报告主要通过对水泥稳定碎石的配合比进行检测,并对其强度、密实度、稳定性等性能进行评估。

一、检测目的和依据根据工程需要,为了确保水泥稳定碎石的质量稳定性和工程性能,需要对其配合比进行检测。

本次检测的依据主要包括:国家标准《水泥稳定碎石》的相关规定和工程方案。

二、检测方法和过程1.取样:从现场处取得水泥稳定碎石的样品,并将样品划分为试验样品和备用样品。

2.配合比设计:根据工程需要和实验要求,进行配合比设计,确定水泥稳定碎石的配合比。

3.材料检测:对水泥、碎石等原材料进行物理性能测试,包括颗粒分析、密度测定等。

4.混合和成型:按照设计的配合比,将水泥稳定碎石原材料进行充分混合,并进行成型。

5.试件制备:将水泥稳定碎石成型后的试件进行养护,并根据需要制备相应的试件,如压实试件、弯曲试件等。

6.试件检测:对试件进行强度、密实度、稳定性等性能检测,并记录相应的数据。

7.结果分析与评估:根据检测结果,对水泥稳定碎石的配合比进行评估,判断是否符合工程需求和国家标准。

三、检测结果及评估根据对水泥稳定碎石配合比的检测分析,该配合比在强度、密实度和稳定性等方面符合设计要求,并满足国家标准的相关规定。

具体检测结果如下:1.强度检测:通过压实试件的强度试验,可以评估水泥稳定碎石的抗压强度。

经检测得出,水泥稳定碎石试件的抗压强度符合设计要求,达到工程需求。

2.密实度检测:通过密实度试验,可以评估水泥稳定碎石的密实度。

经检测得出,水泥稳定碎石试件的密实度符合设计要求,达到工程需求。

3.稳定性检测:通过稳定性试验,可以评估水泥稳定碎石的抗剪强度和稳定性。

经检测得出,水泥稳定碎石试件的抗剪强度和稳定性满足工程要求,达到工程需求。

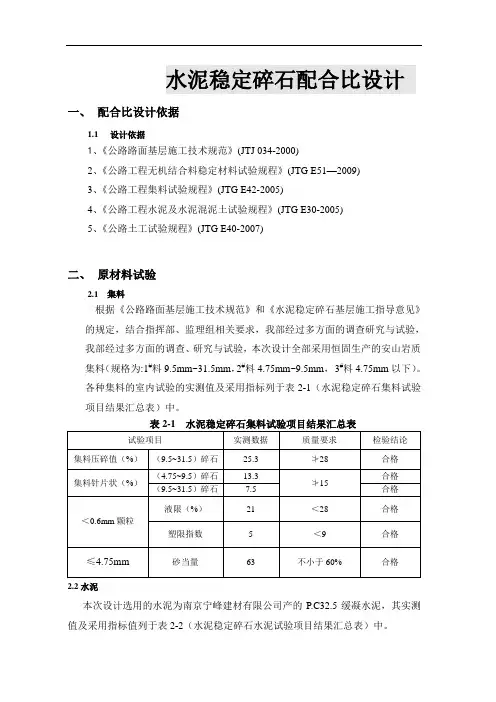

水泥稳定碎石配合比设计一、配合比设计依据1.1设计依据1、《公路路面基层施工技术规范》(JTJ 034-2000)2、《公路工程无机结合料稳定材料试验规程》(JTG E51—2009)3、《公路工程集料试验规程》(JTG E42-2005)4、《公路工程水泥及水泥混泥土试验规程》(JTG E30-2005)5、《公路土工试验规程》(JTG E40-2007)二、原材料试验2.1 集料根据《公路路面基层施工技术规范》和《水泥稳定碎石基层施工指导意见》的规定,结合指挥部、监理组相关要求,我部经过多方面的调查研究与试验,我部经过多方面的调查、研究与试验,本次设计全部采用恒固生产的安山岩质集料(规格为:1#料9.5mm~31.5mm,2#料4.75mm~9.5mm,3#料4.75mm以下)。

各种集料的室内试验的实测值及采用指标列于表2-1(水泥稳定碎石集料试验项目结果汇总表)中。

2.2水泥本次设计选用的水泥为南京宁峰建材有限公司产的P.C32.5缓凝水泥,其实测值及采用指标值列于表2-2(水泥稳定碎石水泥试验项目结果汇总表)中。

2.3粉煤灰采用溧水电厂生产的粉煤灰,粉煤灰试验数据见实验报告(附表)。

2.4级配根据各种集料的筛分的结果进行试配,提出满足要求的集料配比。

各种集料的原始筛分结果及合成级配的计算结果列于表2-3(水泥稳定碎石集料筛分及配比计算结果汇总表)中,合成级配曲线见图(水泥稳定碎石集料筛分级配范围及合成级配图)。

三、混合料试验3.1 标准击实试验按照表2-3中的集料配比进行了4组标准击实(水泥:粉煤灰:集料=3.5:1.0:100,4.0:1.0:100,4.5:1.0:100,5.0:1.0:100 ),并进行了EDTA滴定,其结果汇总于表3-1(水泥稳定碎石标准击实、强度试验结果汇总表)中。

3.2 强度试验根据相应的最大干密度和最佳含水量进行了7d无侧限抗压成型、抗压试验,其结果汇总于表3-1(水泥稳定碎石标准击实、强度试验结果汇总表)中。

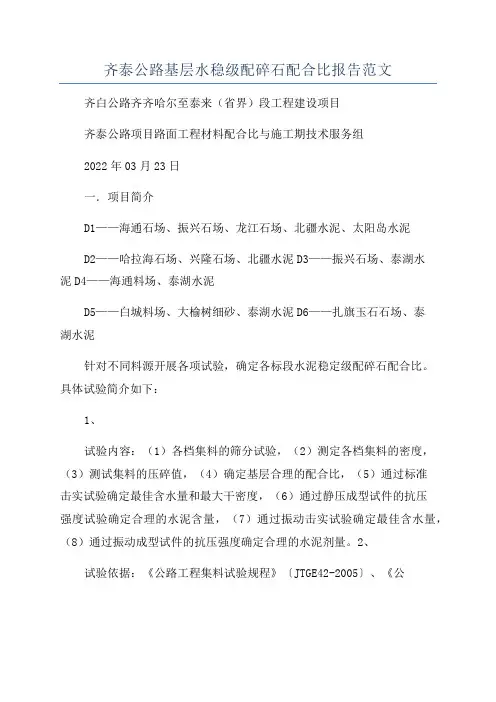

齐泰公路基层水稳级配碎石配合比报告范文齐白公路齐齐哈尔至泰来(省界)段工程建设项目齐泰公路项目路面工程材料配合比与施工期技术服务组2022年03月23日一.项目简介D1——海通石场、振兴石场、龙江石场、北疆水泥、太阳岛水泥D2——哈拉海石场、兴隆石场、北疆水泥D3——振兴石场、泰湖水泥D4——海通料场、泰湖水泥D5——白城料场、大榆树细砂、泰湖水泥D6——扎旗玉石石场、泰湖水泥针对不同料源开展各项试验,确定各标段水泥稳定级配碎石配合比。

具体试验简介如下:1、试验内容:(1)各档集料的筛分试验,(2)测定各档集料的密度,(3)测试集料的压碎值,(4)确定基层合理的配合比,(5)通过标准击实试验确定最佳含水量和最大干密度,(6)通过静压成型试件的抗压强度试验确定合理的水泥含量,(7)通过振动击实试验确定最佳含水量,(8)通过振动成型试件的抗压强度确定合理的水泥剂量。

2、试验依据:《公路工程集料试验规程》〔JTGE42-2005〕、《公路工程无机结合料稳定材料试验规程》〔JTJ057-94〕、《公路路面基层施工技术规范》〔JTJ034-2000〕、《公路沥青路面设计规范》〔JTGD50-2006〕3、试验设备:击实试验仪器为标准击实筒,抗压强度试验采用普通万能压力机,振动成型设备,其余试验均为国家规范要求的标准设备。

二.配合比设计结果汇总注:①表中A、B、C、D分别代表由粗到细的四种集料,即2-3cm、1-2cm、0.5-1cm、0-0.5cm集料。

②所用结合料均为PC32.5水泥。

③水泥剂量由室内振动成型试件的无侧限抗压强度确定。

哈尔滨工业大学交通实验中心基层级配组成曲线1009080级配下限级配上限D1海通22:30:20:28D1龙江33:20:17:30D1振兴第二次送样25:20:25:30D2哈拉海30:34:10:26D2兴隆第二次送样28:30:12:30D4海通25:25:23:27D3振兴24:26:23:27D5白城级配225:35:12:2870605040D6玉石25:25:25:25通过下列筛孔的质量百分率(%302010)筛孔尺寸(mm)三.试验内容分别按照《公路工程集料试验规程》〔JTGE42-2005〕开展集料筛分试验、密度试验和压碎值试验,根据筛分结果,满足《公路沥青路面设计规范》〔JTGD50-2006〕调试级配。

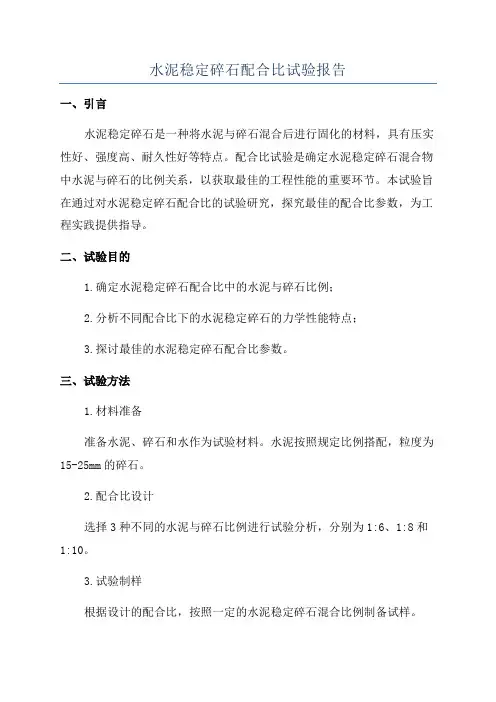

水泥稳定碎石配合比试验报告一、引言水泥稳定碎石是一种将水泥与碎石混合后进行固化的材料,具有压实性好、强度高、耐久性好等特点。

配合比试验是确定水泥稳定碎石混合物中水泥与碎石的比例关系,以获取最佳的工程性能的重要环节。

本试验旨在通过对水泥稳定碎石配合比的试验研究,探究最佳的配合比参数,为工程实践提供指导。

二、试验目的1.确定水泥稳定碎石配合比中的水泥与碎石比例;2.分析不同配合比下的水泥稳定碎石的力学性能特点;3.探讨最佳的水泥稳定碎石配合比参数。

三、试验方法1.材料准备准备水泥、碎石和水作为试验材料。

水泥按照规定比例搭配,粒度为15-25mm的碎石。

2.配合比设计选择3种不同的水泥与碎石比例进行试验分析,分别为1:6、1:8和1:10。

3.试验制样根据设计的配合比,按照一定的水泥稳定碎石混合比例制备试样。

4.试验内容(1)密度试验:测定水泥稳定碎石试样的湿密度、干密度和相对密度。

(2)抗压强度试验:进行不同养护时间下的抗压强度试验。

(3)耐久性试验:浸泡试样在硫酸盐溶液和氯离子盐溶液中的耐久性试验。

四、试验结果与分析1.密度试验结果根据试验数据计算得到不同配合比下的水泥稳定碎石试样的湿密度、干密度和相对密度。

结果显示随着水泥与碎石比例的增加,密度逐渐增加。

2.抗压强度试验结果不同配合比水泥稳定碎石试样在不同养护时间下的抗压强度试验结果表明,随着水泥与碎石比例的增加,抗压强度有所提高。

3.耐久性试验结果五、结论通过对不同配合比水泥稳定碎石试验的研究,得出以下结论:1.1:8的水泥与碎石比例条件下,水泥稳定碎石试样具有较高的抗压强度和良好的耐久性。

2.在硫酸盐溶液和氯离子盐溶液的耐久性试验中,1:8的水泥与碎石比例试样的失重率较低,耐久性较好。

3.水泥稳定碎石的密度随着水泥与碎石比例的增加而增加。

六、建议1.进一步扩大配合比范围,探索更多的水泥与碎石比例条件下的水泥稳定碎石性能。

2.在现场工程实践中,应根据实际情况选择合适的水泥与碎石比例。

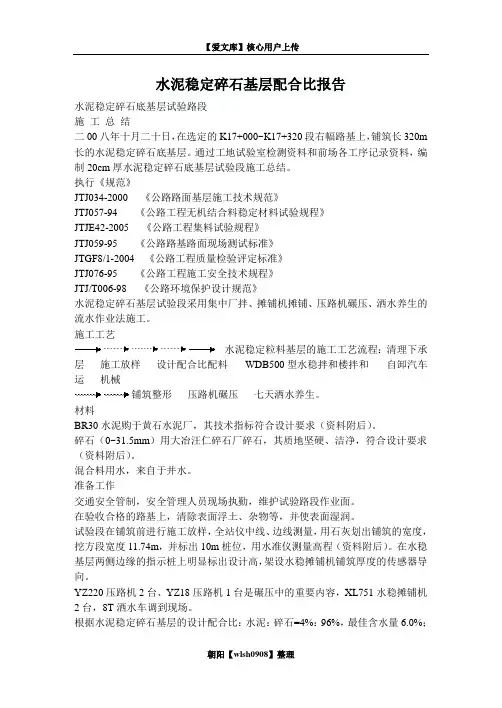

水泥稳定碎石基层配合比报告水泥稳定碎石底基层试验路段施工总结二00八年十月二十日,在选定的K17+000~K17+320段右幅路基上,铺筑长320m 长的水泥稳定碎石底基层。

通过工地试验室检测资料和前场各工序记录资料,编制20cm厚水泥稳定碎石底基层试验段施工总结。

执行《规范》JTJ034-2000 《公路路面基层施工技术规范》JTJ057-94 《公路工程无机结合料稳定材料试验规程》JTJE42-2005 《公路工程集料试验规程》JTJ059-95 《公路路基路面现场测试标准》JTGF8/1-2004 《公路工程质量检验评定标准》JTJ076-95 《公路工程施工安全技术规程》JTJ/T006-98 《公路环境保护设计规范》水泥稳定碎石基层试验段采用集中厂拌、摊铺机摊铺、压路机碾压、洒水养生的流水作业法施工。

施工工艺水泥稳定粒料基层的施工工艺流程:清理下承层施工放样设计配合比配料 WDB500型水稳拌和楼拌和自卸汽车运机械铺筑整形压路机碾压七天洒水养生。

材料BR30水泥购于黄石水泥厂,其技术指标符合设计要求(资料附后)。

碎石(0~31.5mm)用大冶汪仁碎石厂碎石,其质地坚硬、洁净,符合设计要求(资料附后)。

混合料用水,来自于井水。

准备工作交通安全管制,安全管理人员现场执勤,维护试验路段作业面。

在验收合格的路基上,清除表面浮土、杂物等,并使表面湿润。

试验段在铺筑前进行施工放样,全站仪中线、边线测量,用石灰划出铺筑的宽度,挖方段宽度11.74m,并标出10m桩位,用水准仪测量高程(资料附后)。

在水稳基层两侧边缘的指示桩上明显标出设计高,架设水稳摊铺机铺筑厚度的传感器导向。

YZ220压路机2台、YZ18压路机1台是碾压中的重要内容,XL751水稳摊铺机2台,8T洒水车调到现场。

根据水泥稳定碎石基层的设计配合比:水泥:碎石=4%:96%,最佳含水量6.0%;结合现场材料质量,工地试验室出具施工配合比:水泥:碎石=4%:96%。

水稳稳定碎石基层配合比报告一、前言二、背景介绍1.研究目的本研究的目的是确定适宜的水稳稳定碎石基层配合比,为道路施工提供技术支持。

2.研究方法本研究采用实验室试验的方式,通过不同配合比的试验,评估其力学性能和工作性能,并选取最佳配合比。

三、试验材料1.碎石本试验选用直径为5-20mm的优质碎石作为试验材料。

2.水泥采用一级硅酸盐水泥作为胶凝材料,其强度等级为42.53.混合料试验使用的混合料中包括碎石、水泥和适量的水。

四、试验方案1.配合比设计在试验中设计了不同的碎石掺量和水泥掺量的组合,共进行了五组试验。

2.试验过程将试验配合比的混合料放入试验模具中,经过振实和养护,得到试验样品。

然后对样品进行压实度、强度和冻融试验等综合试验。

五、试验结果与分析通过试验得到了不同配合比的水稳稳定碎石基层的试验结果。

根据试验数据,分析得出以下结论:1.压实度:随着碎石掺量的增加,压实度逐渐增大,但当掺量超过一定范围后,压实度增幅较小。

而水泥掺量对压实度的影响不大。

2.强度:随着碎石和水泥掺量的增加,基层强度逐渐提高。

在碎石掺量为25%、水泥掺量为5%时,基层强度达到最高值。

3.冻融性能:试验结果表明,水稳稳定碎石基层在冻融循环中具有较好的抗裂性能和抗剥落性能。

六、结论与建议根据试验结果,得出以下结论:1.最佳配合比为碎石掺量为25%、水泥掺量为5%。

2.水稳稳定碎石基层具有较好的力学性能和工作性能,适合道路基层使用。

建议:1.在实际施工中,应根据实际情况进行设计,选取合适的碎石和水泥掺量。

2.加强施工质量管理,确保水稳稳定碎石基层的施工质量。

3.在施工过程中,注意基层的湿度控制,避免过潮或过干。

1.水稳稳定碎石基层设计规程2.道路施工技术规范八、致谢感谢实验室的各位老师和同事的支持与帮助。

6%水泥稳定碎石基层配合比检测报告以下是6%水泥稳定碎石基层配合比检测报告的格式示例:检测报告项目名称:6%水泥稳定碎石基层配合比检测检测时间:2021年XX月XX日检测单位:XXXX检测中心一、样品信息:样品编号:XXXXX采样地点:XXX工地基层采样时间:2021年XX月XX日二、样品性质分析:1.水泥含量:6%2.碎石含量:94%3.其他掺合料含量:无4.颗粒级配:见表15.密度:见表2表1 颗粒级配表粒径(mm)累计筛余量(%)5 XX10 XX15 XX20 XX25 XX31.5 XX40 XX50 XX63 XX80 XX表2 密度测试表试验次数平均密度(g/cm³)1 XX2 XX3 XX平均值 XX三、检测结论:根据对样品的分析和测试,得出以下结论:1.该碎石基层中水泥含量为6%,符合设计要求。

2.颗粒级配符合要求,符合基层稳定性要求。

3.基层的密度均匀,平均密度为XX g/cm³,达到设计要求。

四、检测结果说明:样品的水泥含量、颗粒级配及密度均符合6%水泥稳定碎石基层配合比的要求,可以进行施工。

五、备注:1.本检测报告仅对样品进行了一次检测,如有需要可以进行更多次检测以取得更为准确的结果。

2.本检测报告仅针对该样品提供检测结果,不涉及其他方面的评估和检测。

六、检测人员:姓名:XXX职务:XXX联系方式:XXXXXXXX请注意:本报告仅供参考,请以实际情况为准。

以上是一份6%水泥稳定碎石基层配合比检测报告的示例,具体内容根据实际情况进行调整和修改。

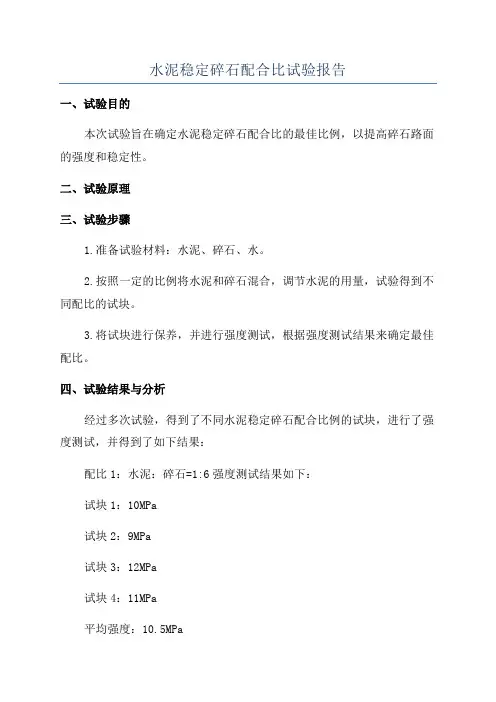

水泥稳定碎石配合比试验报告一、试验目的本次试验旨在确定水泥稳定碎石配合比的最佳比例,以提高碎石路面的强度和稳定性。

二、试验原理三、试验步骤1.准备试验材料:水泥、碎石、水。

2.按照一定的比例将水泥和碎石混合,调节水泥的用量,试验得到不同配比的试块。

3.将试块进行保养,并进行强度测试,根据强度测试结果来确定最佳配比。

四、试验结果与分析经过多次试验,得到了不同水泥稳定碎石配合比例的试块,进行了强度测试,并得到了如下结果:配比1:水泥:碎石=1:6强度测试结果如下:试块1:10MPa试块2:9MPa试块3:12MPa试块4:11MPa平均强度:10.5MPa配比2:水泥:碎石=1:8强度测试结果如下:试块1:14MPa试块2:12MPa试块3:11MPa试块4:13MPa平均强度:12.5MPa配比3:水泥:碎石=1:10强度测试结果如下:试块1:15MPa试块2:13MPa试块3:12MPa试块4:14MPa平均强度:13.5MPa通过分析试验结果,可以得到以下结论:1.随着水泥用量的增加,水泥稳定碎石的强度也随之增加。

2.当水泥:碎石的配比为1:10时,试块的强度最高,达到了13.5MPa。

五、结论与建议根据试验结果分析,最佳的水泥稳定碎石配合比例为水泥:碎石=1:10,此时试块的强度最高,达到了13.5MPa。

因此,在实际工程应用中,可以根据路面的工程要求选择适当的水泥和碎石配比,以提高路面的强度和稳定性。

六、试验总结本次试验通过改变水泥和碎石的配比,来确定水泥稳定碎石的最佳配合比例。

经过多次试验和强度测试,得出了最佳配比为水泥:碎石=1:10,并且通过测试结果分析进行了科学的结论和建议。

本次试验为后续路面工程的设计和施工提供了参考依据,具有一定的实用价值。

水稳碎石目标配合比报告本报告旨在分析水稳碎石的目标配合比的重要性,并探讨如何确定合适的配合比,以确保水稳碎石的性能和质量。

1.引言水稳碎石是一种常用于路面修建和基础工程的材料,其性能与配合比密切相关。

目标配合比是指在给定的技术要求和工程条件下,通过合理的比例确定各组分的配合比,以达到预定的强度、稳定性和耐久性等要求。

2.目标配合比的重要性正确的目标配合比可以确保水稳碎石混凝土的质量和性能,具有以下重要性:1)确保强度需求:通过合适的用料比例,可以确保混凝土达到设计强度要求。

2)提高稳定性:目标配合比的优化可以提高水稳碎石的稳定性,使其更能抵抗外力作用。

3)保证耐久性:适当的配合比可以减少水稳碎石的变形和裂缝,提高其抗冻融性能和耐久性。

4)降低成本:通过合理的配合比,可以减少不必要的用料,降低生产成本。

5)保护环境:合理配合比可以减少混凝土的不合理催化使用,减少资源浪费。

3.确定合适的配合比的方法确定合适的配合比的方法主要有以下几种:1)经验法:利用过去的施工经验,根据相似工程的成功经验确定配合比。

这种方法简单易行,但缺乏科学依据,适用范围有限。

2)砂率法:通过砂率的确定来确定砂浆骨料的配比。

这种方法能够满足一定的设计要求,但在实际应用中需要根据具体情况进行调整。

3)实验法:通过混凝土试验室的试验,根据不同配比进行性能测试和强度试验,确定适合特定工程要求的配合比。

4)正样杆法:根据特定的配合比要求,以试验室样杆作为基准样本,通过调整原材料的比例和用量,来制备出符合要求的试验样本。

4.目标配合比的优化在确定目标配合比时,还需要考虑以下因素进行优化:1)砂浆骨料比:根据工程要求和材料的特性,确定合适的砂浆骨料比,以提高混凝土的强度和稳定性。

2)砂率和骨料配合比:根据混凝土的用途和要求,合理调整砂率和骨料配合比,以确保混凝土的稳定性、耐久性和可施工性。

3)水灰比:合适的水灰比可以保证混凝土的可塑性和工作性,同时也会影响混凝土的强度和抗渗性能。

水稳层配合比验证报告水稳层是指应用一定比例的水泥、水泥混凝土或其他合适的材料,与碎石、碎石砂料、碎石砂或自然砂料等进行混合,形成一种均匀、密实的层状结构,用以提高道路、机场跑道等基层的强度和稳定性。

水稳层的设计和施工过程极为重要,因此需要进行配合比验证。

本报告是对水稳层配合比进行实验验证的结果总结。

一、实验目的本次实验的目的是验证水稳层配合比的可行性,包括水泥用量、碎石用量、碎石砂料用量、水泥稳定性等参数的确定,以及混合物的抗压强度、动水稳定性等性能的评估。

二、实验方法1.根据设计要求,确定水稳层材料的类型和比例。

2.配置实验所需的样品,包括碎石、碎石砂料、水泥和水。

3.按照设计要求,进行配合比拌和,确保混合物的成分均匀。

4.将拌和好的混合物倒入标准模具中,进行压实。

5.对压实后的样品进行养护,待其完全凝结后进行实验测试。

三、实验结果1.配合比试验结果表明,水泥的用量为10%,碎石的用量为70%,碎石砂料的用量为15%,水的用量为5%时,混合物拥有最佳的抗压强度和动水稳定性。

2.抗压强度试验结果表明,水稳层的抗压强度达到了设计要求,满足公路运输的要求。

3.动水稳定性试验结果表明,经过一定水流冲刷后,水稳层的表面几乎没有松散和剥落,稳定性较好。

四、结论1.本次实验验证的水稳层配合比可行,保证了水稳土的强度和稳定性。

2.水泥、碎石、碎石砂料和水的比例为10:70:15:5时,混合物具有最佳的抗压强度和动水稳定性。

3.水稳层的抗压强度符合设计要求,能够承载公路运输的荷载。

4.水稳层的动水稳定性较好,能够耐受一定水流冲刷,保持稳定性。

五、建议1.在实际应用中,应根据具体情况适当调整配合比,以满足不同工程的要求。

2.在实施施工时,要严格按照配合比进行施工,确保水稳层的质量和性能。

3.配合比的确定不仅依赖于实验结果,还应结合实际工程情况和经验进行综合考虑。

1.《公路工程》(郭宗明著)2.《道路工程设计与实务》(周来荣著)以上是对水稳层配合比验证的实验报告总结,验证了水稳层配合比的可行性和优化配比的结果,为道路工程的施工提供了科学依据。

水泥稳定碎石配合比报告水泥稳定碎石是一种常用于路基、路面和场地工程中的复合材料,采用适量的水泥将碎石固化,以达到增加强度和稳定性的目的。

在确定水泥稳定碎石配合比之前,需要进行多项试验来确定其组成和比例。

一、试验方法1. 原材料测试碎石材料应符合规范要求,经过粒度分析和强度测试后确定其合适的配合比。

水泥应选择普通硅酸盐水泥,并进行初凝时间和强度测试。

2. 试块制备将精确称量好的碎石和水泥按照一定比例充分混合均匀,再加入适量的水进行搅拌,制作出试块。

试块应制备3个,并进行干燥、水养护和湿养护测试。

3. 试块测试试块在不同养护期中进行强度和稳定性测试,记录其抗压强度和抗剪强度,并进行资料分析。

二、实验结果1. 碎石材料测试通过粒度分析发现,碎石材料基本符合规范要求。

强度测试中,得到了不同粒度下的强度测试值。

通过分析不同粒度下的重量百分比和强度测试值,确定了最适宜粒径为5-20mm的碎石比例。

2. 水泥测试选择普通硅酸盐水泥,初凝时间为60分钟,强度测试结果如下:3天抗压强度:12.5MPa7天抗压强度:22.5MPa28天抗压强度:42.5MPa3. 试块测试通过不同的试验条件和养护期限,可以得到试块的强度和稳定性测试结果。

结果如下:试验条件:碎石比例为5-20mm,水泥用量为8%;养护期:7天抗压强度:25.1 MPa 抗剪强度:4.3 MPa 稳定性:78.2%试验条件:碎石比例为5-20mm,水泥用量为10%;养护期:7天抗压强度:32.8 MPa 抗剪强度:5.8 MPa 稳定性:82.5%通过分析,选择碎石5-20mm,水泥用量为10%的组合配方,具有较高的强度和稳定性。

三、结论水泥稳定碎石配合比对路面工程的稳定性和强度有着非常重要的作用。

通过多项试验,可以确定碎石材料、水泥用量和比例,并制备出试块进行检测。

在本次试验中,最适宜的组合配方为5-20mm的碎石和水泥用量为10%的配比,其抗压强度为32.8 MPa,抗剪强度为5.8 MPa,稳定性为82.5%。

水稳碎石配合比报告水稳碎石是一种常用的基础材料,在道路、桥梁和建筑等领域应用广泛。

配合比是指在一定条件下,用各种原材料按一定比例混合制备水稳碎石的操作。

本报告将介绍水稳碎石基层的配合比设计原则以及常见的配合比,并分析其特点和适用范围。

一、配合比设计原则1.基底强度:水稳碎石基层的主要作用是提供良好的承载能力和排水性能,因此基底强度是设计中的重要考虑因素。

基底强度的设计应根据所在工程的需求确定,一般来说,高铁、高速公路等需要较高基底强度的工程,应选择相应高强度的水稳碎石配合比。

2.施工条件:施工条件包括季节、气候、水分等因素。

不同的施工条件会对水稳碎石的配合比带来一定影响。

比如在夏季高温时,水稳碎石的配合比需要适当调整,以提高施工工艺的可行性。

3.稳定性和耐久性:水稳碎石基层应具备较好的稳定性和耐久性,以确保在使用寿命内能够保持较好的性能。

因此,在配合比设计时需要选择适当的材料组合和比例,以提高水稳碎石基层的抗剪强度和耐久性。

二、常见的水稳碎石配合比1.基础配合比:水稳碎石基层的基础配合比一般为水泥、矿粉、细砂、碎石等原材料按一定比例混合得到。

常见的基础配合比为水泥:矿粉:细砂:碎石=1:1:2:6、这种配合比适用于一般的水稳碎石基层,能够满足一般要求的强度和耐久性。

2.高强度配合比:对于一些对基底强度要求较高的工程,如高铁路基和高速公路等,需要选择较高强度的配合比。

常见的高强度配合比为水泥:矿粉:粗砂:砾石=1:0.5:3:9、这种配合比可以提高水稳碎石基层的抗剪强度和稳定性,能够满足高要求的工程需求。

3.节能配合比:水稳碎石基层在施工过程中能耗较高,因此为了达到节能减排的目标,需要选择较为环保的配合比。

常见的节能配合比为水泥:矿粉:粗砂:砾石=1:0.5:2:8、这种配合比在保证基层强度和稳定性的同时,能够降低材料的使用量,实现节能效果。

三、水稳碎石配合比的特点和适用范围1.特点:水稳碎石配合比设计需要综合考虑多个因素,如基底强度、施工条件、稳定性和耐久性等。

路面底基层、基层水稳碎石配合比报告一、设计依据1.JTJ 034-2000《公路路面基层施工技术规范》2.设计图纸二、试配要求1.集料级配应符合下表要求:2.水泥与碎石的比例在(3:100~5:100)之间。

3. 水泥稳定碎石7天浸水无侧限抗压强度代表值应≥2.5MPa。

三、材料1.水泥:采用阜阳舜岳水泥有限责任公司生产的P.S.A32.5级水泥,三天抗折强度为3.9MPa,三天抗压强度为18.3MPa,符合规范要求。

2.碎石:1#料为9.5~31.5mm,2#料为9.5~19mm,3#料为4.75~9.5mm,4#料为0~4.75mm,产地均为六安马店。

3.水:生活用水。

4.原材料按JTG E42-2005《公路工程集料试验规程》进行试验,试验结果符合规范要求,资料附后。

四、按JTJ 034-2000《公路路面基层施工技术规范》进行初步配合比的计算1.确定水稳碎石集料的组成:1.1根据以上四种集料的筛分结果,进行图解法集料组成设计,根据图解法设计计算四种集料的比例确定为:1#料(9.5~31.5mm):2#料(9.5~19mm):3#料(4.75~9.5mm):4#料(0~4.75mm)=22%:22%:27%:29%1.2 根据以上四种集料的比例,进行取样做混合集料的筛分,结果符合JTJ 034-2000《公路路面基层施工技术规范》中的级配要求。

2.根据《公路基层施工技术规范》初步确定五个水稳碎石混合料的配合比和确定五个配合比的最大干密度和最佳含水量:2.1 根据JTJ 034-2000《公路路面基层施工技术规范》和以往经验初步确定五个水稳碎石混合料的配合比为:①水泥:碎石=3:100;②水泥:碎石=3.5:100;③水泥:碎石=4:100;④水泥:碎石=4.5:100;⑤水泥:碎石=5:100。

2.2 根据以上确定的五个配合比,进行标准击实试验,确定五个配合比混合料的最大干密度和最佳含水量分别为:3.0%水泥剂量的配合比:最大干密度为2.371g/cm3、最佳含水量为4.6%;3.5%水泥剂量的配合比:最大干密度为2.386g/cm3、最佳含水量为4.9%;4.0%水泥剂量的配合比:最大干密度为2.401g/cm3、最佳含水量为5.3%;4.5%水泥剂量的配合比:最大干密度为2.415g/cm3、最佳含水量为5.5%;5.0%水泥剂量的配合比:最大干密度为2.430g/cm3、最佳含水量为5.8%。

广西阳朔至平乐高速公路

NoA合同段

水泥稳定碎石(下基层)配合比报告

项目名称: 广西阳朔至乐平高速公路

施工单位: 山东路桥集团有限公司

报告日期: 2007年2 月27 日

设计说明

一、设计依据

1、广西阳朔至乐平高速公路《两阶段施工图设计》。

2、《公路路面基层施工技术规范》(JTJ0.34---2000)。

3、《公路工程无机结合料稳定材料试验规程》(JTJ057---94)。

4、《公路工程集料试验规程》(JTG E42---2005)。

二、原材料

1、碎石(10~30mm、10~20mm碎石):产地:庙背石场。

2、石屑:产地:庙背石场。

3、水泥:“西普”P.032.5。

产地:蒙山。

以上原材料经检验均符合设计文件和技术规范要求。

三、技术指标

1、依设计文件下基层可采用碎石、石屑、组成一定比例的混合料,7天无侧限抗压强度要求≥3.0Mpa,压实度≥98%。

2、下基层集料合成级配应符合JTJ 034—2000《公路路面基层施工技术

规范》表3.2.2中3号级配。

四、配合比设计

1、集料合成级配:设计集料比例:10~30mm:10~20mm:石屑=28%:37%:35%;集料合成级配符合规范要求。

2、标准击实:按设计集料比例分别采用3.0%、3.5%、4.0%三个不同水泥剂量按4%、5%、6%、7%、8%含水量进行击实试验。

求出最大干密度;3.0%水泥,最大干密度为2.33g/cm

3、最佳含水量为5.3%;3.5%水泥,最大干密度为2.34g/cm3、最佳含水量为5.0%;4.0%水泥,最大干密度为2.35g/cm3、最佳含水量为5.0%。

3、成型试件:按设计集料比例分别用3.0%、3.5%、4.0%三个不同水泥剂量按最大干密度的98%和最佳含水量成型无侧限试件。

七天无侧限抗压强度代表值:3.0%水泥2.7Mpa、3.5%水泥3.1Mpa、4.0%水泥3.5Mpa。

4、结果判断:用判定公式判定,3.0%的水泥用量七天无侧限抗压强度不

满足设计强度要求;3.5%的水泥用量七天无侧限抗压强度满足设计强度要求.见图表:

根据试验室3.5%的水泥用量能满足设计强度要求,下基层水泥稳定混合料生产采用集中拌和站拌和,水泥用量提高0.5%控制。

施工配合比为10~30mm:10~20mm:石屑=28%:37%:35%;外掺水泥4.0%。

最大干密度

2.34g/cm3,最佳含水量5.0%,施工含水量根据天气和现场情况适当调整。

五、附件

试验资料报告附后。