钢制管道熔结环氧粉末外涂层技术标准

- 格式:doc

- 大小:64.50 KB

- 文档页数:21

CSA standard Z245.20-02External Fusion Bond Epoxy Coating for Steel Pipe钢管的外部熔融粘合(熔结)环氧涂层1.范围1.1这一标准函盖涂装于裸管的车间使用的熔融粘合(熔结)环氧涂料所需原料的规格、用途、监测、试验、装卸和储存。

涂敷过的管子主要用于石油或燃气管道系统的埋地或浸入用途。

1.2这一标准不包括双组分粉末熔融粘和环氧涂料或高温熔融粘合环氧涂料体系。

1.3在CSA标准中,“shall”表示要求,例如,施工方必须达到目标以与标准相符;“should”表示建议或推荐但并不要求;“may”表示选择或在标准的限定下是允许的。

小节的注释不包含要求或选择要求;注释的目的是为了区分文章的解释或信息材料。

表格或图形的注释是表格或图形的一部分,可能作为要求。

等式和图形符号作为要求。

2.参考文献该标准参考以下文献,凡是参考的地方,都是参照下面所列版本,除非施工方感觉使用这些版本的新版或修订版更合适。

CSA标准CAN/CSA-ISO9000-1-94(R2000)质量管理和质量保证标准—第一部分:选择和使用原则CAN/CSA-ISO9000-2-98质量管理和质量保证标准—第二部分:使用ISO9001,ISO9002和ISO9003的一般原则CAN/CSA-ISO9001-94(R2000)质量体系—计划,发展,生产,安装和使用中的质量保证模型CAN/CSA-ISO9001-00质量管理体系—要求CAN/CSA-ISO9002-94(R2001)质量体系—在生产,安装和使用中的质量保证模型CAN/CSA-ISO9003-94(R2001)质量体系—在最终监察和测试中的质量保证模型ASTM标准E29-93a(R1999)使用测试数据中的数字测定与说明的一致性的操作标准ISO标准9000-1:1994质量管理和质量保证标准—第一部分:选择和使用原则9000-2:1998质量管理和质量保证标准—第二部分:使用ISO9001,ISO9002和ISO9003的一般原则9001:1994质量体系--计划,发展,生产,安装和使用中的质量保证模型9001:2000质量管理体系—要求9002:1994质量体系--在生产,安装和使用中的质量保证模型9003:1994质量体系--在最终监察和测试中的质量保证模型SSPC说明SP5-2000白色金属喷沙清理SP10-2000近白喷丸清理3.定义在该标准中使用的定义:施工方—对涂料的实际使用负责任的公司。

美国水行业协会AWWAC213-2001标准:供水钢管内外壁熔粘结环氧涂层第一节:概述1.1范围地下安装或水下安装的钢制供水管、特殊管段、焊接头、联接处、管件,其熔粘结环氧涂层所采用的材料和施工要求。

熔粘结环氧涂层粉为热熔材料,采用化学固化涂层工艺。

1.1.1最小管径内壁施用防腐涂层的,最小管径为24英寸(600毫米)。

低于24英寸(600毫米)管径的管子,可采用电学方法检查的,也可包括在内,但一定要保证符合本标准的要求。

1.1.2最高温度 AWWA管涂层的标准仅适用于饮用水管。

最高温度取决于所供水的最高温度。

管子采购商在订购时要咨询厂家。

1.2制定该标准的目的包括材料、使用方法和检测,为供水钢管的内外壁熔粘结环氧涂层提供最低要求。

1.3适用范围本标准仅适用于钢制供水管的内外壁熔粘结环氧涂层。

第二节参考资料主要是ASTM标准、ANSI/AWWA标准、NACE标准和SSPC(防腐涂层)标准。

第三节定义1.采用人指采用熔粘结环氧涂层的个人、公司或组织。

2.抛丸清理指抛钢丸、抛砂。

3.建造人指提供工程和材料的人。

4.生产商5.采购商第四节要求第4.1条生产设备抛丸打光设备和涂层设备第4.2条材料和生产工艺所提供的材料需要本标准的要求。

施用涂层的工人,要受过该特种工艺的培训。

第4.3条材料性质和实验室检测方法,仅用于检测涂层质量4.3.1 材料环氧漆粉中含有熔粘结材料、固化剂、催化剂、填料、色素、控流剂和防紫外线剂。

这种材料,用到预热面上后,能均匀地粘合在一起并固化,均匀的形成一层防护膜,达到本标准的要求。

4.3.1.1 保质期在80℉(27℃)及以下,若密封在原容器内,本环氧漆粉的保质期为12个月。

若储存条件超过此要求,请咨询生产商。

4.3.1.2 施用方法采用静电喷涂、流化床喷涂或气喷涂,将环氧漆粉喷到预热面上后固化,均能形成均匀的防护涂层,涂层厚度见第4.4.3.3条之规定。

4.3.2 环氧漆粉和实验室施用涂层的材料性质环氧漆粉属性限度和要求的检测方法,见下表1。

中华人民共和国石油天然气行业标准SY/T 0315-97钢质管道熔结环氧粉末外涂层技术标准Technological standard of external fusionbonded epoxy coating for steel pipeline主编单位:中国石油天然气管道科学研究院批准部门:中国石油天然气总公司石油工业出版社1998·北京前言本标准是根据(97)中油技监字第42号文件“关于下达‘一九九七年石油天然气国家标准、行业标准制、修订项目计划'的通知”,由中国石油天然气管道科学研究院主编的。

在本标准的编制过程中,编制组成员广泛收集了国内外有关的现行标准及资料,并调研了国内石油行业在熔结环氧粉末外涂层的设计、施工中标准的使用情况,经反复论证比较认为,加拿大国家标准《钢管外壁熔结环氧粉末涂层技术标准》CAN/CSA-Z245.20-M92内容比较全面、可操作性强,而且在石油行业的某些施工中曾采用过,因此在本标准的编制过程中,以该标准为采标对象,同时结合国内多年来的应用情况,补充了相应的内容,力求使本标准既能与国际高水平接轨,又适应自己的国情。

本标准在形成征求意见稿后,发至全国多家单位及多位专家征求意见,并根据各方的意见和建议进行了反复修改,提出送审稿。

最后由石油工程建设施工专业标准化委员会组织有关专家进行审查定稿。

本标准的制定,既为规范国内石油行业钢质管道熔结环氧粉末外涂层的设计、施工提供了可靠的依据,又有助于钢质管道熔结环氧粉末外涂层防腐质量的提高,同时也为国内石油行业参与国际竞争创造了有利条件。

本标准的内容包括:总则,基本规定,环氧粉末外涂层结构,材料,外涂层涂敷,质量检验,涂层的修补,复涂及重涂,成品管的标记、装运和贮存,涂敷生产的安全、卫生和环境保护,补口、下沟和回填,交工资料及试验方法等。

本标准主编单位:中国石油天然气管道科学研究院。

经中国石油天然气总公司授权,由中国石油天然气管道科学研究院负责解释本标准。

钢质管道熔结环氧粉末内防腐层技术标准1. 简介钢质管道是工业和市政工程中常用的管道材料,然而其长期使用容易受到腐蚀的影响。

为了延长钢质管道的使用寿命,内防腐层技术变得至关重要。

其中,熔结环氧粉末内防腐层技术成为一种被广泛应用的技术,并且其相关标准也备受重视。

2. 熔结环氧粉末内防腐层技术概述熔结环氧粉末内防腐层技术是指在钢质管道表面喷涂一层环氧粉末,通过高温熔结和固化形成坚固的内防腐层。

这种技术不仅能够有效抵御化学腐蚀和电化学腐蚀的侵蚀,而且还具有较强的附着力和耐磨性,可大幅延长钢质管道的使用寿命。

3. 熔结环氧粉末内防腐层技术标准概述熔结环氧粉末内防腐层技术标准包含了一系列技术要求和规范,确保内防腐层能够在不同环境下达到预期的防腐效果。

这些标准涵盖了熔结设备的要求、环氧粉末的选择和质量评定、熔结工艺参数、养护方法等内容,旨在保证内防腐层的质量和可靠性。

4. 深入探讨熔结环氧粉末内防腐层技术标准4.1 熔结设备的要求熔结环氧粉末内防腐层技术要求熔结设备具备稳定的温度控制系统,能够确保环氧粉末在规定的熔结温度下均匀涂覆在管道表面。

还需要考虑设备的自动化程度和熔融效率等因素。

4.2 环氧粉末的选择和质量评定环氧粉末的选择直接影响到内防腐层的性能和使用寿命,因此标准对环氧粉末的要求非常严格,需要考虑颗粒大小、粉末的固化特性、耐化学品侵蚀性等因素。

质量评定则包括颗粒形状和尺寸、固化效果、粘附性能等多个方面。

4.3 熔结工艺参数熔结工艺参数是影响内防腐层质量的关键因素,标准规定了熔结温度、预热温度、熔结速度、保温时间等参数,并要求对这些参数进行严格控制和监测,以确保内防腐层的均匀性和致密性。

4.4 养护方法内防腐层熔结后,需要进行一定的养护措施,确保内防腐层在不同介质中能够长期稳定地发挥作用。

标准规定了养护周期、温度要求、湿度要求等细节,以保证内防腐层的性能和可靠性。

5. 个人观点和理解熔结环氧粉末内防腐层技术标准的制定和执行对保障钢质管道的使用安全和延长使用寿命具有重要意义。

中华人民共和国石油天然气行业标准SY/T 0315-97钢质管道熔结环氧粉末外涂层技术标准Technological standard of external fusionbonded epoxy coating for steel pipeline主编单位:中国石油天然气管道科学研究院批准部门:中国石油天然气总公司石油工业出版社1998·北京前言本标准是根据(97)中油技监字第42号文件“关于下达‘一九九七年石油天然气国家标准、行业标准制、修订工程方案'的通知〞,由中国石油天然气管道科学研究院主编的。

在本标准的编制过程中,编制组成员广泛收集了国内外有关的现行标准及资料,并调研了国内石油行业在熔结环氧粉末外涂层的设计、施工中标准的使用情况,经反复论证比拟认为,加拿大国家标准?钢管外壁熔结环氧粉末涂层技术标准?CAN/CSA-Z245.20-M92内容比拟全面、可操作性强,而且在石油行业的某些施工中曾采用过,因此在本标准的编制过程中,以该标准为采标对象,同时结合国内多年来的应用情况,补充了相应的内容,力求使本标准既能与国际高水平接轨,又适应自己的国情。

本标准在形成征求意见稿后,发至全国多家单位及多位专家征求意见,并根据各方的意见和建议进行了反复修改,提出送审稿。

最后由石油工程建设施工专业标准化委员会组织有关专家进行审查定稿。

本标准的制定,既为标准国内石油行业钢质管道熔结环氧粉末外涂层的设计、施工提供了可靠的依据,又有助于钢质管道熔结环氧粉末外涂层防腐质量的提高,同时也为国内石油行业参与国际竞争创造了有利条件。

本标准的内容包括:总那么,根本规定,环氧粉末外涂层结构,材料,外涂层涂敷,质量检验,涂层的修补,复涂及重涂,成品管的标记、装运和贮存,涂敷生产的平安、卫生和环境保护,补口、下沟和回填,交工资料及试验方法等。

本标准主编单位:中国石油天然气管道科学研究院。

经中国石油天然气总公司授权,由中国石油天然气管道科学研究院负责解释本标准。

钢制管道熔结环氧粉末内防腐层技术标准

钢制管道熔结环氧粉末内防腐层技术标准包括以下内容:

1. 管道表面处理:管道表面应进行清洗、除锈和表面处理,确保表面干净、光洁并且没有油污、腐蚀和锈蚀物。

2. 熔结环氧粉末涂层施工:采用静电喷涂或电极泳涂等涂层工艺施工熔结环氧粉末内防腐层。

涂层厚度应符合相关标准要求。

3. 热固化:施工完熔结环氧粉末涂层后,应进行热固化处理,确保涂层牢固附着在管道表面上,并具有良好的耐腐蚀性能。

4. 检测和检验:对熔结环氧粉末内防腐层进行检测和检验,包括涂层厚度、附着力、耐腐蚀性能等方面的测试。

5. 表面处理和修补:在涂层施工过程中,如发现涂层破损或者有缺陷,应及时进行修补,确保涂层的完整性和防腐效果。

6. 环境保护:在施工过程中,应遵守环保要求,采取相应的防护措施,减少环境污染。

以上是钢制管道熔结环氧粉末内防腐层技术标准的一些基本内容,具体标准还需根据实际情况和相关规范来确定。

大口径钢管热滚涂专用熔结环氧粉末涂料的研究摘要:目前对于Ф100mm以上的大管径防腐输水管道,大多采用喷涂或浸涂的方法进行涂装,但这些涂装方法施工困难,耗能较高。

本文通过与以往涂装工艺的比较,开发了一种适用于Ф100mm以上防腐管道的热滚涂工艺,大大提高了涂装效率,节省了能耗,具有很好的发展前景。

1 前言重防腐涂料是一种在严酷的腐蚀环境下能长期有效使用的涂料,为了实现重防腐目标,涂层厚膜化成为必然,同时对涂料基体树脂与助剂的选用、基材的表面处理与涂装施工、维护等要求也十分严格。

这类防腐材料以往大多采用液体涂料,通常需要多道涂装才能达到要求。

随着科技的进步,新材料的涌现,粉末涂料具有的安全高效、无污染等优点在重防腐涂装中发挥着越来越重要的作用。

与普通粉末涂料相比,重防腐粉末涂料在功能上有所不同。

常规粉末涂料虽然也注重对基材的保护,但其装饰作用往往处于较重要的位置,但重防腐粉末涂料侧重于对底材的保护功能,且主要用作工业涂料,批量大,生产作业速度快,涂装方式往往采取快速地加热熔化与固化的方式,因此国外将这类粉末涂料称之为热结环氧(Fusion Bonded Epoxy,简称FBE)粉末涂料。

2 FBE涂层钢管和PE涂塑钢管改革开放以来,国外的先进技术逐渐引入国内,涌现出PE涂塑钢管、衬塑钢管等技术和产品,近期国内研制开发并生产出重防腐粉末涂层钢管。

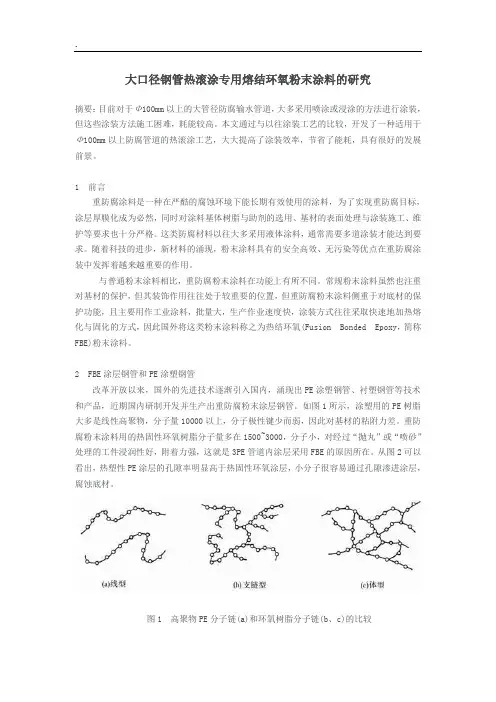

如图1所示,涂塑用的PE树脂大多是线性高聚物,分子量10000以上,分子极性键少而弱,因此对基材的粘附力差。

重防腐粉末涂料用的热固性环氧树脂分子量多在1500~3000,分子小,对经过“抛丸”或“喷砂”处理的工件浸润性好,附着力强,这就是3PE管道内涂层采用FBE的原因所在。

从图2可以看出,热塑性PE涂层的孔隙率明显高于热固性环氧涂层,小分子很容易通过孔隙渗进涂层,腐蚀底材。

图1 高聚物PE分子链(a)和环氧树脂分子链(b、c)的比较(a)(b)图2 热塑性PE涂层模拟图(a)和热固性粉末涂层电镜图(b)热塑性PE和热固性环氧的树脂结构有着很大差异,因此形成的涂膜性能也有所不同。

钢管内熔结环氧粉末防腐施工方法

一、施工准备

1.实施前,将钢管内表面的油污、水分、杂质清洗干净。

2.检查钢管表面有无裂纹,有裂纹必须补强缝,使表面无裂纹,表面平整。

3.钢管外表面要进行砂光,去除铁锈和污垢,清洁表面,使外表面光滑。

4.给钢管内外表面的粘接剂铺贴布。

二、涂布流程

1.把混合粉末放在均匀的网底,采用手把或是电动把把吊挂粉末放在钢管内表面,吊挂不熔结的粉末在内壁上,形成一层密封层。

2.将粉末抖上后,将封套装置好,将压力罩安装在管筒内,使其压力平均分布,防止熔结精度不均匀,保证涂布表面质量。

3.加热至190摄氏度时,将涂布熔结成块,形成环氧粉末涂布层,构成钢管的外壁保护层。

4.熔结后,可对钢管外壁表面进行磨削,防止表面出现孔洞,使其外壁表面更加完好。

三、防腐施工特点

1.施工速度快,涂布层均匀,容易控制厚度,可以实现快速熔结。

2.涂布层有良好的韧性,可耐冲击和腐蚀性环境,表面光滑,能有效节能。

3.施工过程中,密封性能好,无毒性,无腐蚀性,现场环境对周围无影响,施工清洁、安全、节能。

埋地钢质管道双层熔结环氧粉末外涂层涂敷生产通用工艺*************公司2012年4月双层环氧粉末外涂层管生产通用工艺目录1、依据规范标准2、工艺结构说明(工艺结构及优点说明)3、工艺材料4、生产工艺要求5、外涂层预生产试验6、外涂层的修补7、外涂层的补口8、工艺流程图9、作业指导书1、依据规范标准GB/T1034塑料吸水性的测定GB/T1408.1绝缘材料电气强度试验方法第一部分:工频下的试验GB/T9711.1-1997石油、天然气工业输送钢管交货技术条件1A 级钢管SY/T5037-2000低压流体输送用螺旋缝埋弧焊钢管GB/T1410固体绝缘材料体积电阻率和表面电阻率试验方法GB/T1768色漆和清漆耐磨性的测定旋转橡胶砂轮法GB/T1771色漆和清漆耐中性盐雾性能的测定GB/T4472化工产品密度、相对密度测定通则GB/T6329胶粘剂对接接头拉伸强度的测定GB/T6554电气绝缘用树脂基反应复合物第2部分:试验方法电气用涂敷粉末方法GB/T8923-1988涂装前钢材表面锈蚀等级和除锈等级JB/T6570 普通磨料磁性物含量测定方法SY/T 0315-2005 钢质管道熔结环氧粉末外涂层技术标准GB/T18593-2010熔融结合环氧粉末涂料的防腐蚀涂装GB/T8163-2008 输送流体用无缝钢管JB/T3022-1993城市供热用螺旋埋弧焊钢管SY/T4113 防腐涂层的耐划伤试验方法SY/T1038塑料薄膜和薄片气体透过性试验方法2、工艺结构说明及优点2.1 双层熔结环氧粉末体系是由两种不同的熔结环氧粉末在喷涂过程中一次喷涂成膜完成的(底层、面层使用的粉末应为同一生产厂家提供的配套产品。

)底层为普通单层环氧粉末层,提供防腐性及附着力,外层为增强型,提供抗机械损伤性能,两层中间是混合层。

因为两层的基材具有相同的分子结构,所以具有较好的相容性,可形成一个有机的整体,不会产生层间分离现象。

熔融结合环氧粉末涂料的防腐蚀涂装Anti-corrosive painting of fusion bonded epoxy coating powder熔融结合环氧粉末涂料的防腐蚀涂装标准 GB/T 18593-2001标准说明1 范围本标准规定了钢铁材料熔融结合环氧粉末涂料防腐蚀涂装的材料、工艺规范、涂层性能要求及试验方法。

本标准不适用于装饰性涂装。

本标准应用于接触食品的管道或结构件的涂装时,涂层必须符合GB 9686食品容器内壁聚酰胺环氧树脂涂料卫生标准的规定。

2 引用标准下列标准包含的条文,通过在本标准中引用而构成为本标准的条文。

本标准出版时,所示版本均为有效。

所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。

GB/T 1408.1-1999 固体绝缘材料电气强度试验方法工频下的试验(eqv IEC 60243-1:19 88)GB/T 1410-1989 固体绝缘材料体积电阻率和表面电阻率试验方法(eqv IEC 93:1980)GB/T 1713-1989 颜料密度的测定比重瓶法(eqv ISO 787-10:1981)GB/T 1771-1991 色漆和清漆耐中性盐雾性能的测定(eqv ISO 7253:1984)GB/T 6329-1996 胶粘剂对接接头拉伸强度的测定(eqv ISO 6922:1987)GB/T 6554-1986 电气绝缘涂敷粉末试验方法(eqv IEC60455-2-2:1984)GB/T 6682-1992 分析实验室用水规格和试验方法(neq ISO 3696:1987)GB/T 8923-1988 涂装前钢材表面锈蚀等级和除锈等级(eqv ISO 8501-1:1988)GB 9686-1988 食品容器内壁聚酰胺环氧树脂涂料卫生标准GB/T 16592-1996 粉末涂料烘烤时质量损失的测定(eqv ISO 8130-7:1992)GB/T 16995-1997 热固性粉末涂料在给定温度下胶化时间的测定(eqv ISO 8130-6:1992) GB 50152-1992 混凝土结构试验方法标准JG 3042-1997 环氧树脂涂层钢筋SY/T 0315-1997 钢质管道熔结环氧粉末外涂层技术标准3 定义本标准采用下列定义3.1 熔融结合环氧粉末涂料 fusion bonded epoxy coating powder以环氧树脂为主要成膜材料的热固性熔融结合粉末涂料,亦称“熔结环氧粉末涂料”,本标准中简称“环氧粉末”。

钢制管道熔结环氧粉末外涂层技术标

准

1

2

中华人民共和国石油天然气行业标准

SY/T 0315-97

钢质管道熔结环氧粉末外涂层技术标准

Technological standard of external fusion

bonded epoxy coating for steel pipeline

主编单位:中国石油天然气管道科学研究院

批准部门:中国石油天然气总公司

石油工业出版社

1998·北京

1

前言

本标准是根据(97)中油技监字第42号文件”关于下达‘一九九七年石油天然气国家标准、行业标准制、修订项目计划'的通知”,由中国石油天然气管道科学研究院主编的。

在本标准的编制过程中,编制组成员广泛收集了国内外有关的现行标准及资料,并调研了国内石油行业在熔结环氧粉末外涂层的设计、施工中标准的使用情况,经重复论证比较认为,加拿大国家标准<钢管外壁熔结环氧粉末涂层技术标准>CAN/CSA-Z245.20-M92内容比较全面、可操作性强,而且在石油行业的某些施工中曾采用过,因此在本标准的编制过程中,以该标准为采标对象,同时结合国内多年来的应用情况,补充了相应的内容,力求使本标准既能与国际高水平接轨,又适应自己的国情。

本标准在形成征求意见稿后,发至全国多家单位及多位专家征求意见,并根据各方的意见和建议进行了重复修改,提出送审稿。

最后由石油工程建设施工专业标准化委员会组织有关专家进行审查定稿。

本标准的制定,既为规范国内石油行业钢质管道熔结环氧粉末外涂层的设计、施工提供了可靠的依据,又有助于钢质管道熔结环氧粉末外涂层防腐质量的提高,同时也为国内石油行业参与国际竞争创造了有利条件。

本标准的内容包括:总则,基本规定,环氧粉末外涂层结构,材料,外涂层涂敷,质量检验,涂层的修补,复涂及重涂,成品管的标记、装运和贮存,涂敷生产的安全、卫生和环境保护,补口、下沟和回填,交工资料及试验方

2

法等。

本标准主编单位:中国石油天然气管道科学研究院。

经中国石油天然气总公司授权,由中国石油天然气管道科学研究院负责解释本标准。

本标准主要起草人许传新张瑛权忠舆

3。