油漆检验过程控制表格(结构件)

- 格式:xlsx

- 大小:11.41 KB

- 文档页数:2

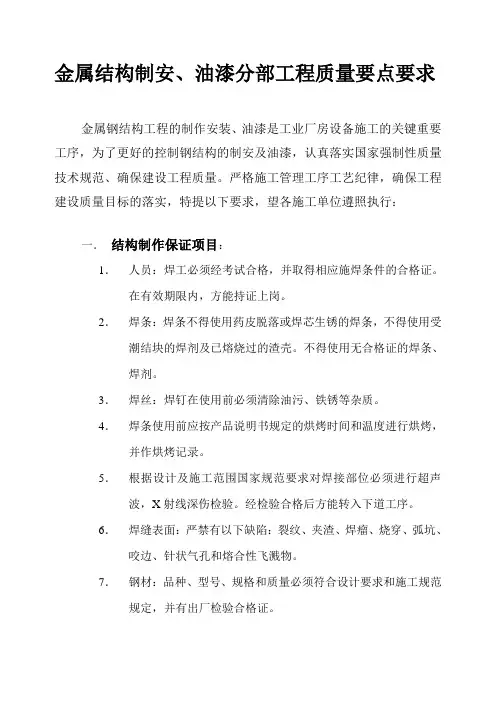

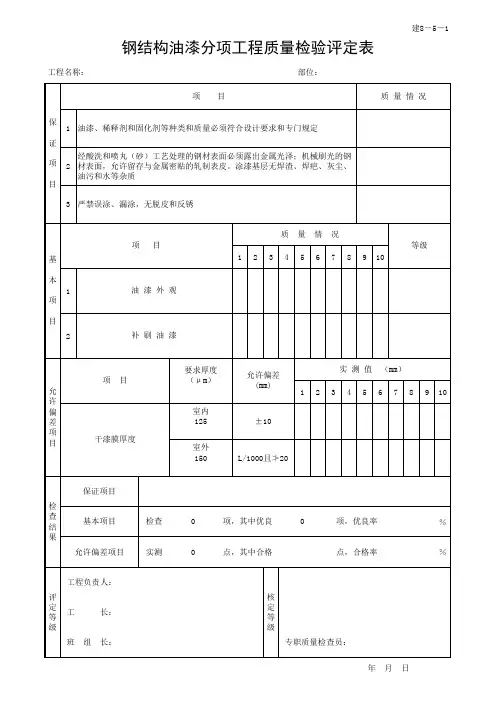

金属结构制安、油漆分部工程质量要点要求金属钢结构工程的制作安装、油漆是工业厂房设备施工的关键重要工序,为了更好的控制钢结构的制安及油漆,认真落实国家强制性质量技术规范、确保建设工程质量。

严格施工管理工序工艺纪律,确保工程建设质量目标的落实,特提以下要求,望各施工单位遵照执行:一.结构制作保证项目:1.人员:焊工必须经考试合格,并取得相应施焊条件的合格证。

在有效期限内,方能持证上岗。

2.焊条:焊条不得使用药皮脱落或焊芯生锈的焊条,不得使用受潮结块的焊剂及已熔烧过的渣壳。

不得使用无合格证的焊条、焊剂。

3.焊丝:焊钉在使用前必须清除油污、铁锈等杂质。

4.焊条使用前应按产品说明书规定的烘烤时间和温度进行烘烤,并作烘烤记录。

5.根据设计及施工范围国家规范要求对焊接部位必须进行超声波,X射线深伤检验。

经检验合格后方能转入下道工序。

6.焊缝表面:严禁有以下缺陷:裂纹、夹渣、焊瘤、烧穿、弧坑、咬边、针状气孔和熔合性飞溅物。

7.钢材:品种、型号、规格和质量必须符合设计要求和施工规范规定,并有出厂检验合格证。

8.钢材下料切割断面:必须无裂纹,夹层和大于1mm的缺棱。

9.焊缝坡口及刨边尺寸必须严格按设计及施工规范要求设制。

10.严禁在施焊部位以外任意起弧。

严禁对大型金属结构件火焰效正温度控制不严造成金属结构受损导致退火和淬火影响使用功能。

油漆:1. 除锈:经酸洗和喷丸(砂)工艺处理的钢材表面必须露出金属色泽、即时涂刷底漆。

对采用人工加机械除锈的钢材表面严禁有锈皮。

涂漆基层必须无焊渣、焊疤、灰尘、油污和水等杂质。

2. 油漆的稀释剂、固化剂必须符合设计要求和国家质量标准。

需有出厂检验报告和甲方、监理的见证取样复检报告方能使用。

3.严禁油漆涂装工序误涂、漏涂及漆膜不达标、脱皮反锈,严禁使用过期及失效的油漆。

4.油漆色标色卡统一执行GB国家标准。

表各种底漆或防锈漆要求最低的除锈等级要求二、基本项目结构制作11.构件表面不许有明显凹面和损伤,表面划痕不得超过0.5mm。

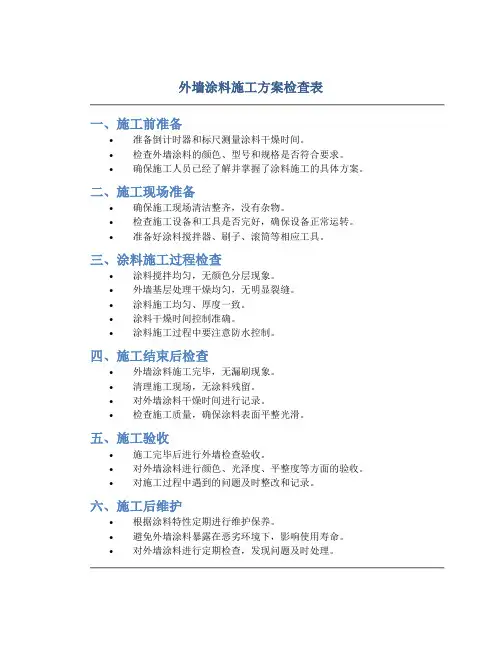

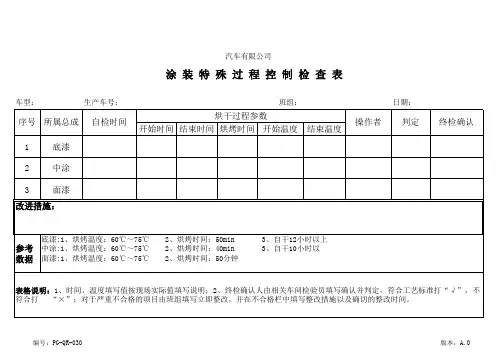

外墙涂料施工方案检查表

一、施工前准备

•准备倒计时器和标尺测量涂料干燥时间。

•检查外墙涂料的颜色、型号和规格是否符合要求。

•确保施工人员已经了解并掌握了涂料施工的具体方案。

二、施工现场准备

•确保施工现场清洁整齐,没有杂物。

•检查施工设备和工具是否完好,确保设备正常运转。

•准备好涂料搅拌器、刷子、滚筒等相应工具。

三、涂料施工过程检查

•涂料搅拌均匀,无颜色分层现象。

•外墙基层处理干燥均匀,无明显裂缝。

•涂料施工均匀、厚度一致。

•涂料干燥时间控制准确。

•涂料施工过程中要注意防水控制。

四、施工结束后检查

•外墙涂料施工完毕,无漏刷现象。

•清理施工现场,无涂料残留。

•对外墙涂料干燥时间进行记录。

•检查施工质量,确保涂料表面平整光滑。

五、施工验收

•施工完毕后进行外墙检查验收。

•对外墙涂料进行颜色、光泽度、平整度等方面的验收。

•对施工过程中遇到的问题及时整改和记录。

六、施工后维护

•根据涂料特性定期进行维护保养。

•避免外墙涂料暴露在恶劣环境下,影响使用寿命。

•对外墙涂料进行定期检查,发现问题及时处理。

以上为外墙涂料施工方案检查表,希望能为施工过程中的施工人员提供一些参考,确保施工质量和施工效率。

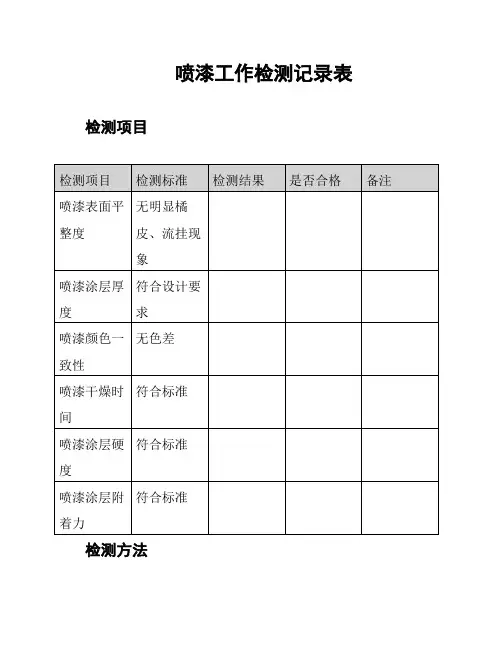

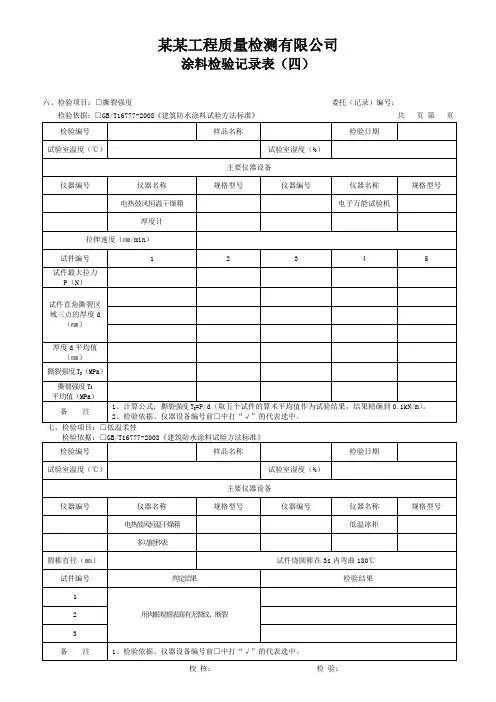

喷漆工作检测记录表检测项目

检测方法

1. 喷漆表面平整度:采用目视检查和手感触摸的方式进行检测。

2. 喷漆涂层厚度:使用涂层测厚仪进行检测。

3. 喷漆颜色一致性:采用比色卡进行对比检测。

4. 喷漆干燥时间:观察喷漆表面干燥情况,与标准进行对比。

5. 喷漆涂层硬度:使用硬度计进行检测。

6. 喷漆涂层附着力:使用附着力测试仪进行检测。

检测结果记录

检测人员

(检测人员签名):_________

(检测日期):_________

备注

1. 检测过程中发现的问题应及时记录并反馈给施工人员,要求其整改。

2. 检测结果不合格的项目应重新进行喷漆施工,并重新进行检测。

3. 检测记录表应保存完整,以备查阅。

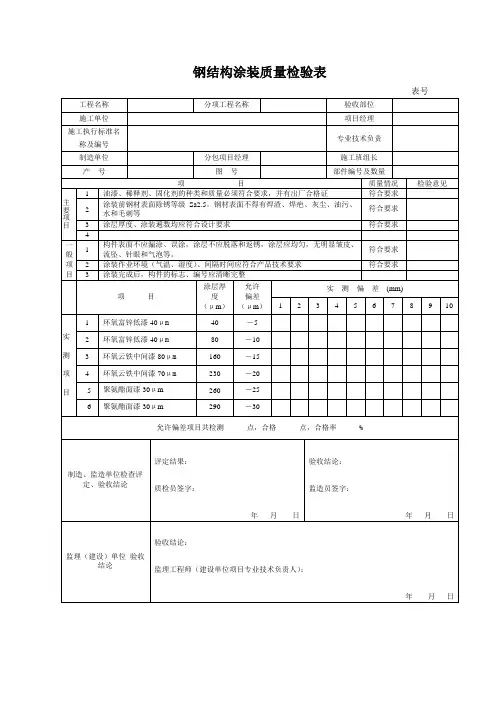

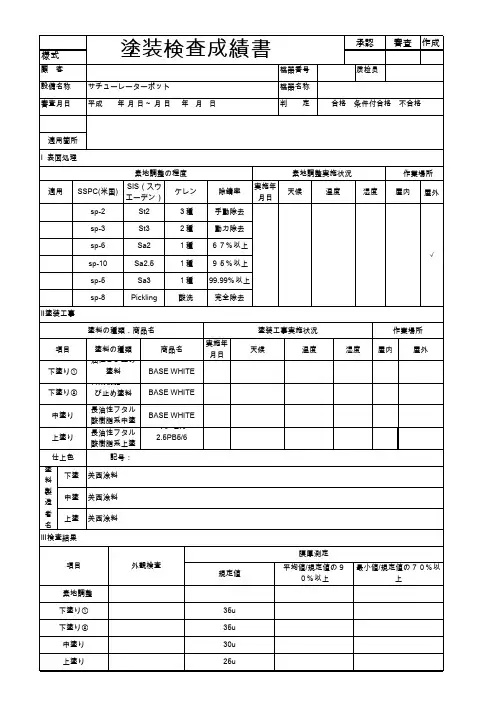

钢结构涂装质量检验表

表号工程名称分项工程名称验收部位

施工单位项目经理

施工执行标准名

称及编号

专业技术负责制造单位分包项目经理施工班组长

产号图号部件编号及数量

项目质量情况检验意见

主要项目1 油漆、稀释剂、固化剂的种类和质量必须符合要求,并有出厂合格证符合要求2

涂装前钢材表面除锈等级Sa2.5。

钢材表面不得有焊渣、焊疤、灰尘、油污、

水和毛刺等

符合要求3 涂层厚度、涂装遍数均应符合设计要求符合要求4

一般项目1

构件表面不应漏涂、误涂,涂层不应脱落和返锈,涂层应均匀,无明显皱皮、

流坠、针眼和气泡等。

符合要求

2 涂装作业环境(气温、湿度)、间隔时间应符合产品技术要求符合要求

3 涂装完成后,构件的标志、编号应清晰完整

项目

涂层厚

度

(μm)

允许

偏差

(μm)

实测偏差(mm)

1 2 3 4 5 6 7 8 9 10

实测项目1 环氧富锌低漆40μm40 -5

2 环氧富锌低漆40μm80 -10

3 环氧云铁中间漆80μm160 -15

4 环氧云铁中间漆70μm230 -20

5 聚氨酯面漆30μm 260 -25

6 聚氨酯面漆30μm 290 -30

允许偏差项目共检测点,合格点,合格率%

制造、监造单位检查评定、验收结论评定结果:

质检员签字:

年月日

验收结论:

监造员签字:

年月日

监理(建设)单位验收

结论验收结论:

监理工程师(建设单位项目专业技术负责人):

年月日。

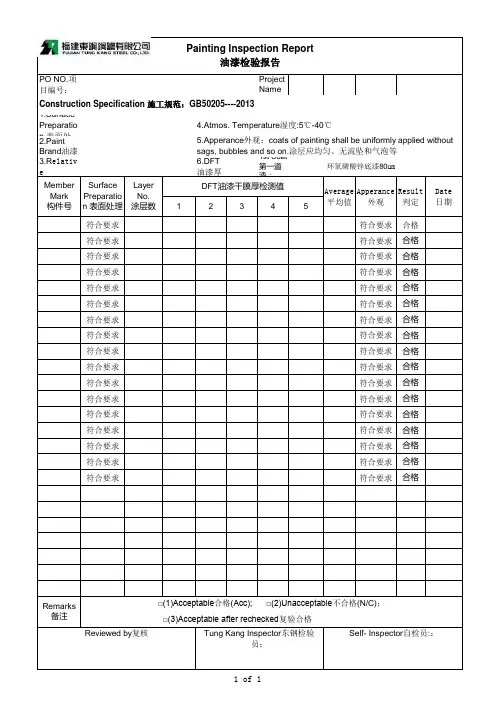

PO NO.项目编号:1504TXProject Name 项目名称:联芯集成电路制造项目1.Surface Preparation 表面处理:Sa2.52.Paint Brand 油漆品牌:Jotun 佐敦3.R elative Humidity相对湿度:<85% 6.DFT 油漆厚度1st Coat 第一道漆:12345符合要求符合要求合格符合要求符合要求合格符合要求符合要求合格符合要求符合要求合格符合要求符合要求合格符合要求符合要求合格符合要求符合要求合格符合要求符合要求合格符合要求符合要求合格符合要求符合要求合格符合要求符合要求合格符合要求符合要求合格符合要求符合要求合格符合要求符合要求合格符合要求符合要求合格符合要求符合要求合格符合要求符合要求合格Reviewed by 复核Tung Kang Inspector 东钢检验员:Self- Inspector 自检员::Painting Inspection Report油漆检验报告□(3)Acceptable after rechecked 复验合格Member Mark 构件号Remarks备注Surface Preparatio n 表面处理Layer No.涂层数Average 平均值Apperance 外观Result 判定Date日期Construction Specification 施工规范:GB50205----20134.Atmos. Temperature 湿度:5℃-40℃5.Apperance 外观:coats of painting shall be uniformly applied without sags, bubbles and so on.涂层应均匀、无流坠和气泡等 环氧磷酸锌底漆80um DFT 油漆干膜厚检测值□(1)Acceptable 合格(Acc); □(2)Unacceptable 不合格(N/C);1 of 1。

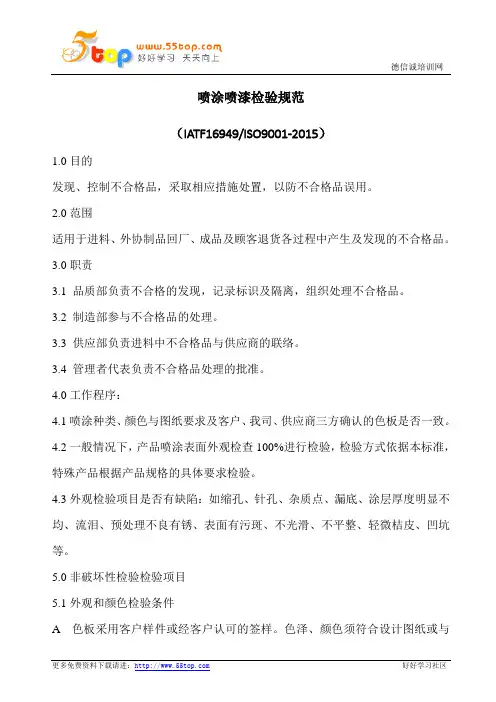

喷涂喷漆检验规范(IATF16949/ISO9001-2015)1.0目的发现、控制不合格品,采取相应措施处置,以防不合格品误用。

2.0范围适用于进料、外协制品回厂、成品及顾客退货各过程中产生及发现的不合格品。

3.0职责3.1 品质部负责不合格的发现,记录标识及隔离,组织处理不合格品。

3.2 制造部参与不合格品的处理。

3.3 供应部负责进料中不合格品与供应商的联络。

3.4 管理者代表负责不合格品处理的批准。

4.0工作程序:4.1喷涂种类、颜色与图纸要求及客户、我司、供应商三方确认的色板是否一致。

4.2一般情况下,产品喷涂表面外观检查100%进行检验,检验方式依据本标准,特殊产品根据产品规格的具体要求检验。

4.3外观检验项目是否有缺陷:如缩孔、针孔、杂质点、漏底、涂层厚度明显不均、流泪、预处理不良有锈、表面有污斑、不光滑、不平整、轻微桔皮、凹坑等。

5.0非破坏性检验检验项目5.1外观和颜色检验条件A 色板采用客户样件或经客户认可的签样。

色泽、颜色须符合设计图纸或与色板比较无明显差异。

光泽:使用光泽计来判定,入射角度60°,±5%误差为检验合格。

B 光源要求:北极昼光或室内高效能日光灯两光源(照明度约为1000流明)。

应在标准光源对色灯箱CAC-600箱内,以目视方法进行。

光照度通常在D65(特殊情况下用F/A,其次高标准要求时用CWF/TL84),背景颜色为中灰色。

C 目测距离:A级面为300mm,B等级面为500mm;C等级面为1000 mm。

对于微量杂质点及其它轻微缺陷通常在300MM处目视肉眼不明显为通过,特殊情况时视客户要求而定。

D. 检验方法:在眼睛距离等级面的标准处,以3m/min速度扫描检查。

按光源标准要求区分产品的等级面,所有等级面涂膜应无基材露底、剥离等缺陷,所有表面应无划痕、起泡、起皱、针孔,积粉等不良等现象5.2等级面划分标准:A 级面:装配后经常看到的外表面,如机柜的面板、机柜大门,机柜四周侧面,常人可视顶面与不需弯腰可视底面。

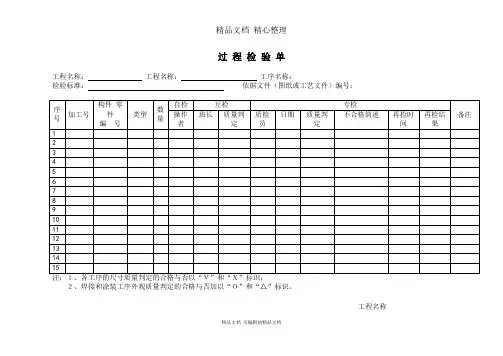

过程检验单

工程名称:工程名称:工序名称:

检验标准:依据文件(图纸或工艺文件)编号:

2、焊接和涂装工序外观质量判定的合格与否加以“O”和“△”标识。

工程名称

合同编号涂装日检验记录表

焊接工序过程控制表

说明:1、监督员每天按不同工程及同工程不同接头形式抽查一次;

2、每种接头形式首次施焊的构件必须抽查;

3、监督员必须如实填写上列表格,由焊接班长或车间负责人审核。

超声波探伤报告

工程名称

主管负责人:审核:检查人:探伤日期:发报日期:

上海某公司

任务职掌一览表

年10月10日

核准:主管:提案:。

喷涂操作检验记录表1. 检验记录日期:[日期]检验人员:[姓名]2. 检验说明2.1 检验项目2.1.1 喷涂前准备工作描述:检验喷涂工作进行前的准备工作是否完善。

结果判定:合格/不合格2.1.2 喷涂厚度描述:检验喷涂的涂层厚度是否符合要求。

结果判定:符合要求/不符合要求2.1.3 喷涂均匀性描述:检验喷涂涂层的均匀性。

结果判定:均匀/不均匀2.1.4 喷涂后处理描述:检验喷涂完成后进行的处理措施是否正确。

结果判定:正确/不正确2.1.5 喷涂附着力描述:检验喷涂涂层的附着力。

结果判定:良好/不良好2.1.6 喷涂遮盖力描述:检验喷涂涂层的遮盖力。

结果判定:强/弱2.1.7 喷涂硬度描述:检验喷涂涂层的硬度。

结果判定:符合要求/不符合要求2.1.8 喷涂表面质量描述:检验喷涂涂层的表面质量。

结果判定:光滑/粗糙2.2 结果判定说明- 合格:该项检验结果符合要求。

- 不合格:该项检验结果不符合要求,需要重新进行喷涂操作或修复工作。

3. 备注[可选,填写其他需要说明的内容]以上检验记录表是用于检测喷涂操作过程中各项指标的完成情况,以便确保喷涂质量符合要求。

每次喷涂操作完成后,应由专人进行检测,并记录检验结果。

如发现异常结果,应及时采取相应的措施进行修复或调整,以保证喷涂作业的质量和效果。

4. 附录[可选,附上相关图片、图表等辅助材料]以上是喷涂操作检验记录表的内容,用于记录喷涂操作过程中的各项指标检验结果。

根据实际情况,可根据需要进行适当的调整和修改。