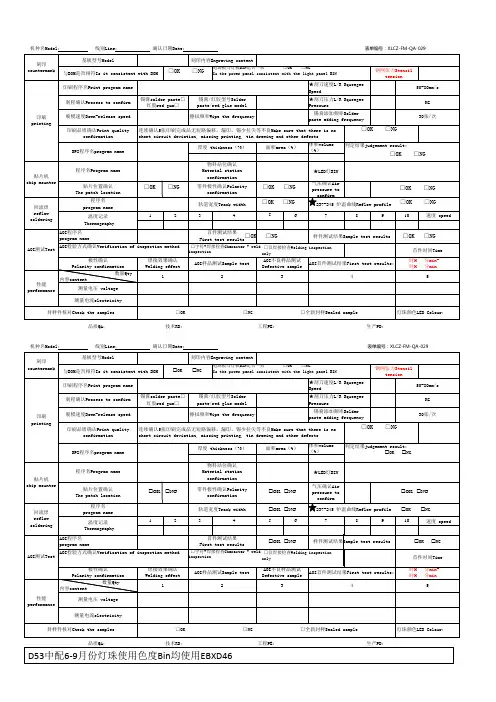

样件测试记录

- 格式:xlsx

- 大小:14.78 KB

- 文档页数:1

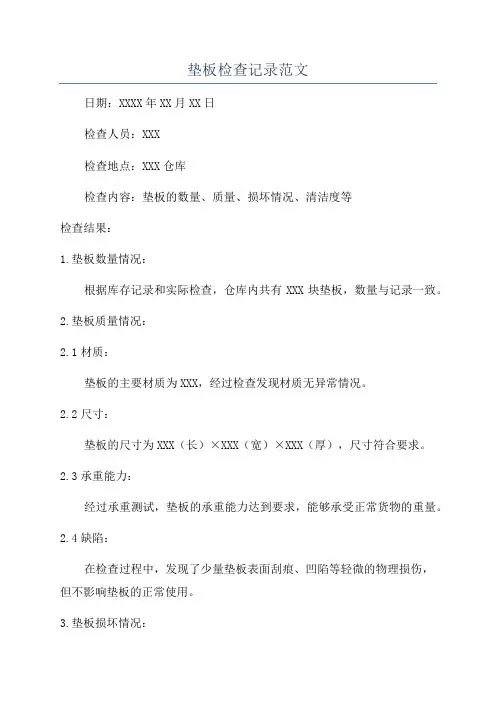

垫板检查记录范文日期:XXXX年XX月XX日检查人员:XXX检查地点:XXX仓库检查内容:垫板的数量、质量、损坏情况、清洁度等检查结果:1.垫板数量情况:根据库存记录和实际检查,仓库内共有XXX块垫板,数量与记录一致。

2.垫板质量情况:2.1材质:垫板的主要材质为XXX,经过检查发现材质无异常情况。

2.2尺寸:垫板的尺寸为XXX(长)×XXX(宽)×XXX(厚),尺寸符合要求。

2.3承重能力:经过承重测试,垫板的承重能力达到要求,能够承受正常货物的重量。

2.4缺陷:在检查过程中,发现了少量垫板表面刮痕、凹陷等轻微的物理损伤,但不影响垫板的正常使用。

3.垫板损坏情况:根据检查记录和视觉检查,发现了以下垫板损坏情况:3.1损角:共有XX块垫板存在损角,其中XX块的损角较为严重,已经超过了可使用范围,需要进行更换。

3.2裂纹:共有XX块垫板存在裂纹,其中XX块的裂纹较为严重,已超过了可使用范围,需要进行更换。

3.3板面破损:共有XX块垫板存在板面破损,但破损的范围较小,不会影响垫板的正常使用。

4.垫板清洁度:4.1外观干净:垫板的外观干净整洁,没有明显的污渍、灰尘等。

4.2无异味:垫板没有任何异味,符合卫生要求。

结论:根据以上检查结果,垫板的数量与记录一致,质量大部分符合要求,但存在一些损坏和破损情况需要进行更换。

对于损角和裂纹较为严重的垫板,应立即更换以确保货物的安全运输。

在后续使用中,仓库管理人员需加强对垫板的清洁和维护工作,定期检查垫板的损坏情况,及时更换不合格的垫板,保障仓库货物的正常运输和存储。

同时,需要注意与供应商建立良好的沟通流程,及时获取合格的垫板进行补充,以确保仓库垫板数量的稳定。

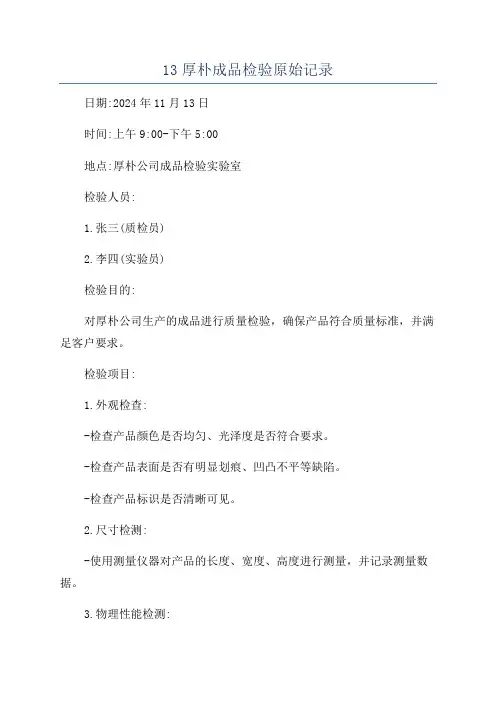

13厚朴成品检验原始记录日期:2024年11月13日时间:上午9:00-下午5:00地点:厚朴公司成品检验实验室检验人员:1.张三(质检员)2.李四(实验员)检验目的:对厚朴公司生产的成品进行质量检验,确保产品符合质量标准,并满足客户要求。

检验项目:1.外观检查:-检查产品颜色是否均匀、光泽度是否符合要求。

-检查产品表面是否有明显划痕、凹凸不平等缺陷。

-检查产品标识是否清晰可见。

2.尺寸检测:-使用测量仪器对产品的长度、宽度、高度进行测量,并记录测量数据。

3.物理性能检测:-使用万能材料试验机对产品强度、硬度和拉伸性能进行测试。

-测试方法:ASTMD638-14标准测试方法。

4.包装检查:-检查产品包装是否完好无损。

-检查包装标识是否正确。

检验过程:1.张三对产品进行外观检查,记录检查结果。

-结果:产品颜色均匀,光泽度符合要求。

表面无明显缺陷,标识清晰可见。

2.李四使用测量仪器对产品尺寸进行测量,并记录测量数据。

- 长度: 10cm- 宽度: 5cm- 高度: 2cm3.张三将产品送至实验室,由李四进行物理性能检测。

-使用万能材料试验机进行强度、硬度和拉伸性能测试。

-测试结果:-强度:100MPa- 硬度: 80 Shore A-拉伸性能:断裂伸长率200%4.张三对产品包装进行检查。

-包装完好,无损。

-包装标识正确,包括产品名称、规格和数量。

检验结论:经过检验,厚朴公司生产的成品外观符合要求,尺寸和物理性能也满足标准。

产品包装良好,标识正确。

可以确认该批产品质量合格,并可出货给客户。

备注:本次检验记录仅适用于该批次产品,如有后续批次须重新进行检验。

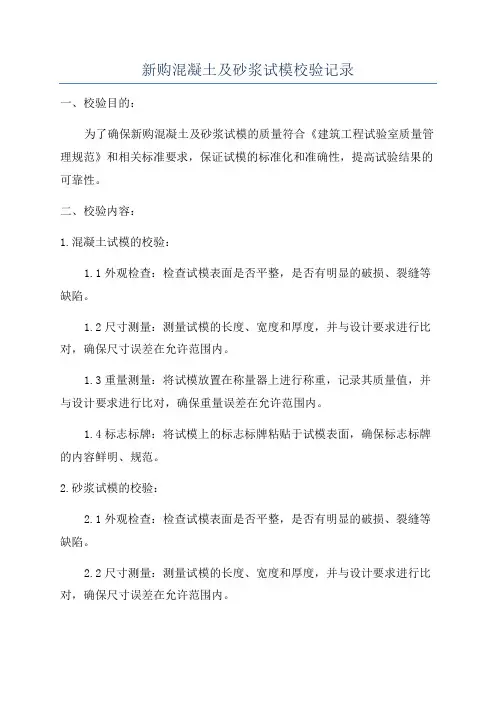

新购混凝土及砂浆试模校验记录一、校验目的:为了确保新购混凝土及砂浆试模的质量符合《建筑工程试验室质量管理规范》和相关标准要求,保证试模的标准化和准确性,提高试验结果的可靠性。

二、校验内容:1.混凝土试模的校验:1.1外观检查:检查试模表面是否平整,是否有明显的破损、裂缝等缺陷。

1.2尺寸测量:测量试模的长度、宽度和厚度,并与设计要求进行比对,确保尺寸误差在允许范围内。

1.3重量测量:将试模放置在称量器上进行称重,记录其质量值,并与设计要求进行比对,确保重量误差在允许范围内。

1.4标志标牌:将试模上的标志标牌粘贴于试模表面,确保标志标牌的内容鲜明、规范。

2.砂浆试模的校验:2.1外观检查:检查试模表面是否平整,是否有明显的破损、裂缝等缺陷。

2.2尺寸测量:测量试模的长度、宽度和厚度,并与设计要求进行比对,确保尺寸误差在允许范围内。

2.3重量测量:将试模放置在称量器上进行称重,记录其质量值,并与设计要求进行比对,确保重量误差在允许范围内。

2.4标志标牌:将试模上的标志标牌粘贴于试模表面,确保标志标牌的内容鲜明、规范。

三、校验仪器与工具:1.测量尺:用于测量试模的长度、宽度和厚度。

2.电子秤:用于称量试模的质量。

3.检查灯:用于充分照射试模表面,便于检查外观缺陷。

四、校验步骤:1.先校验混凝土试模,按照上述校验内容进行逐一检查和测量,并记录校验结果。

2.再校验砂浆试模,同样按照上述校验内容进行逐一检查和测量,并记录校验结果。

五、校验结果:1.混凝土试模的校验结果:1.1外观检查:试模表面平整,无明显破损和裂缝。

1.2 尺寸测量:长度为Xcm,宽度为Xcm,厚度为Xcm,与设计要求相符。

1.3 重量测量:质量为Xkg,与设计要求相符。

1.4标志标牌:标志标牌内容鲜明、规范。

2.砂浆试模的校验结果:2.1外观检查:试模表面平整,无明显破损和裂缝。

2.2 尺寸测量:长度为Xcm,宽度为Xcm,厚度为Xcm,与设计要求相符。

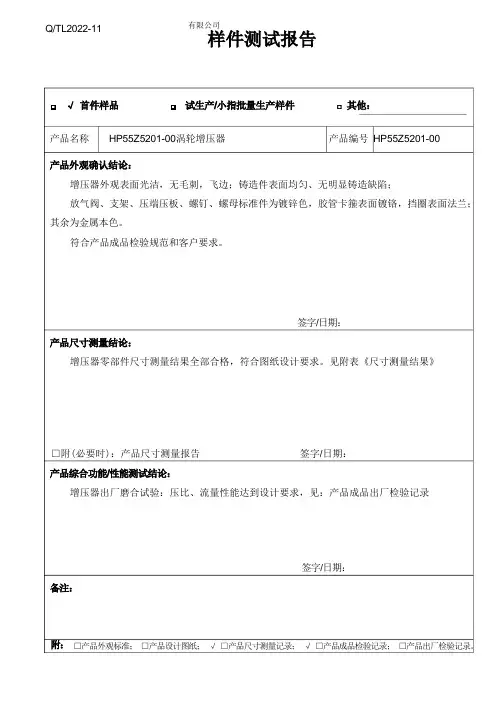

Q/TL2022-11产品名称HP55Z5201-00涡轮增压器产品编号HP55Z5201-00增压器外观表面光洁,无毛刺,飞边;铸造件表面均匀、无明显铸造缺陷;放气阀、支架、压端压板、螺钉、螺母标准件为镀锌色,胶管卡箍表面镀铬,挡圈表面法兰;其余为金属本色。

符合产品成品检验规范和客户要求。

签字/日期:增压器零部件尺寸测量结果全部合格,符合图纸设计要求。

见附表《尺寸测量结果》□附(必要时):产品尺寸测量报告签字/日期:增压器出厂磨合试验:压比、流量性能达到设计要求,见:产品成品出厂检验记录签字/日期:□产品外观标准;□产品设计图纸;√ □产品尺寸测量记录;√ □产品成品检验记录;□产品出厂检验记录。

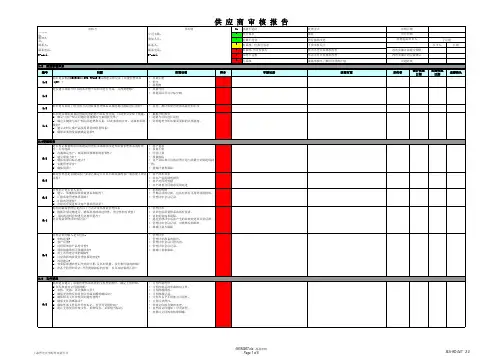

√产品名称HP55涡轮增压器产品编号04001产品/零件/部件名称HP55 图纸号HP55ZZ5201-00合格( √ )序号零件编号零件名称备注不合格(×)1 HP55Z5201-00 涡轮增压器√2 HP55Z5201-00AZ 涡轮增压器安装图√3 1045504 涡轮转轴√4 1045503 涡轮箱(组件) √5 3035503 涡轮箱√6 3045502 隔热罩√7 1035501T 轴承体(组件) √8 1216001 放气阀门(组件) √9 1225502 放气阀√10 1235502 支架√11 2026001 轴端螺母√12 2036001 轴封套√13 2056001 止推间隔套√14 2106001 止推轴承板√15 2116001 密封环√16 2126001 浮动轴承√17 3056001 封油盖√18 4016001 浮动轴承挡圈√19 4036001 涡轮箱压板√20 4056001 挡油片√21 4506001 O 型圈√22 7036001 封油盖螺钉√23 2005503 压气机叶轮√24 2405501 转轴√25 3005503 压气机蜗壳√26 3025501T 轴承体√27 4025501 压气机压板√28 5016001 调整套√29 5025501 支架垫片√30 5035501 螺钉气嘴√31 5045501 联动曲柄√32 5055501 联动轴√33 5065501 放气阀门√第 1 页共 2 页√产品名称HP55涡轮增压器产品编号04001产品/零件/部件名称HP55 图纸号HP55ZZ5201-00合格( √ )序号零件编号零件名称备注不合格(×)34 5075501 放气阀门柱销√35 5085502 放气曲柄√36 5095502 衬套√37 5135501 卡箍√38 7056002 标牌√签字/日期:□产品外观标准√ □产品尺寸测量结果√ □产品设计图纸。

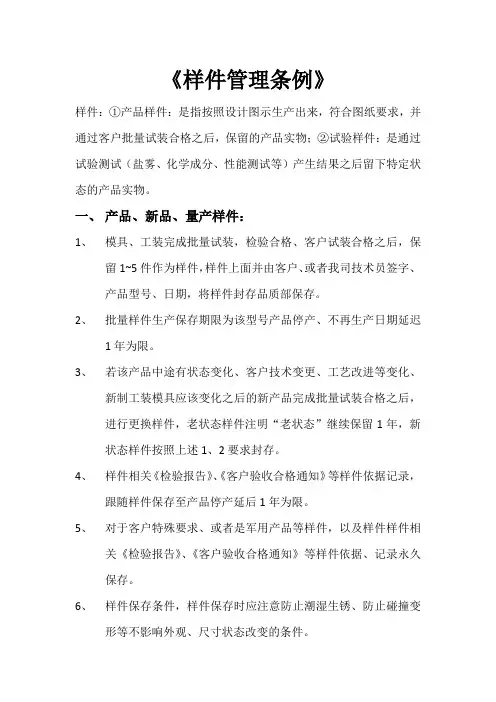

《样件管理条例》样件:①产品样件:是指按照设计图示生产出来,符合图纸要求,并通过客户批量试装合格之后,保留的产品实物;②试验样件:是通过试验测试(盐雾、化学成分、性能测试等)产生结果之后留下特定状态的产品实物。

一、产品、新品、量产样件:1、模具、工装完成批量试装,检验合格、客户试装合格之后,保留1~5件作为样件,样件上面并由客户、或者我司技术员签字、产品型号、日期,将样件封存品质部保存。

2、批量样件生产保存期限为该型号产品停产、不再生产日期延迟1年为限。

3、若该产品中途有状态变化、客户技术变更、工艺改进等变化、新制工装模具应该变化之后的新产品完成批量试装合格之后,进行更换样件,老状态样件注明“老状态”继续保留1年,新状态样件按照上述1、2要求封存。

4、样件相关《检验报告》、《客户验收合格通知》等样件依据记录,跟随样件保存至产品停产延后1年为限。

5、对于客户特殊要求、或者是军用产品等样件,以及样件样件相关《检验报告》、《客户验收合格通知》等样件依据、记录永久保存。

6、样件保存条件,样件保存时应注意防止潮湿生锈、防止碰撞变形等不影响外观、尺寸状态改变的条件。

二、试验样件:1、试验样件,包括盐雾试验、拉力试验、拔脱力试验、焊接破坏试验、材料成分鉴定、锌层鉴定等试验,之后保留状态的产品。

2、试验样件,保存期限为1年。

3、试验样件记录,保存年限为1年。

4、试样件记录,应记录产品型号、日期、批次、试验条件、试验人员、试验结果等,记录时字迹清楚,不宜涂改。

5、对于客户特殊要求、或者军品的试验样件保存期限为2年,试验数据、记录保存期限为永久保存。

6、试验样件保存在试验室、试验样件盒内;相关样件报告、检验记录保存在品质部档案室。

三、工序样件:1、工序检验样件,主要包括生产的首件、末件(此处的“首件”泛指每道工序开始生产的1~5件;“末件”泛指结束时生产的最后1~5件,下同)。

2、每一道工序生产的首件和末件,交检合格之后,由该工序操作者保存在生产工位现场(首末样件盒:注每台设备均配有蓝色样件盒)。

IATF16949OTS工装样件首批认可记录日期:_________

认可项目:_________

一、样件概述:

名称:_________

规格:_________

数量:_________

供应商:_________

交货日期:_________

二、认可目的:

确保样件满足客户需求和产品要求,并能满足工装设计和生产工艺要求。

三、样件制作:

1.制作过程描述:

a.设计图纸准备:

-确认所有设计参数和尺寸要求。

-确定工艺要求和材料要求。

b.材料准备:

-选择符合要求的材料,并按照设计图纸的要求进行切割和加工。

c.加工制造:

-根据工艺要求和设计图纸进行加工。

-确保加工过程中不出现偏差和质量问题。

d.质量检测:

-对样件进行全面的质量检测,包括尺寸、外观和材料性能等。

-确认样件质量符合要求。

2.制作过程中的问题和改进措施:

-过程中出现的问题和不合格项。

-及时采取的改进措施和纠正措施。

四、认可结果和结论:

1.样件外观和尺寸认可结果:

-外观要求:_______(良好/合格/不合格)

-尺寸要求:_______(符合要求/超出要求/不符合要求)

2.样件功能认可结果:

-根据设计要求和功能测试:_______(合格/不合格)

3.认可结论及下一步行动:

-样件通过认可:_______(是/否)

-如未通过认可,原因及改进计划:_______(详细说明)

五、认可人员和日期:

认可人员:_______。

木家具出厂产品检验记录一、检验背景和目的根据生产流程管理要求,为了确保木家具的质量和安全性符合相关标准和客户的要求,进行出厂产品检验。

本次检验的目的是确定产品的质量和安全性能,以确保产品能够正常使用。

二、检验内容及方法1.外观检验:对产品的外观进行全面检查,包括表面平整度、色泽均匀性、边角整齐度等,并使用目视和触摸的方法进行评估。

2.尺寸检验:使用测量工具对产品的尺寸进行准确测量,包括长度、宽度、高度以及各个部件的尺寸。

测量结果应与产品规格要求一致。

3.功能检验:将产品按照设计用途进行功能测试,包括抽屉的开合性能、门的开关性能、床的稳定性能等。

测试过程需要记录开合力、稳定性等额外参数。

4.材料检验:对产品的各个部件进行材料分析,包括检查是否使用了符合标准的木材、胶水和涂料等。

可以使用检测设备进行材料成分分析,如红外光谱仪等。

5.安全性能检验:根据相关标准和规范要求,对产品的安全性能进行检测,包括结构强度、抗压性能、抗冲击性能等。

可以使用试验设备进行实际加载测试,如压力机和冲击测试仪等。

三、检验流程与结果记录1.外观检验流程与结果记录:-产品名称:XXX木质书桌-外观检验结果:表面平整度良好,无明显刮痕和凹凸不平现象,色泽均匀,边角整齐度达到产品规范要求。

2.尺寸检验流程与结果记录:-产品名称:XXX木质椅子- 尺寸检验结果:长度:50cm,宽度:45cm,高度:90cm,尺寸符合产品规格要求。

3.功能检验流程与结果记录:-产品名称:XXX木质衣柜-功能检验结果:抽屉的开合性能良好,门的开关性能流畅,床的稳定性能达到国家标准要求。

4.材料检验流程与结果记录:-产品名称:XXX木质餐桌-材料检验结果:使用了符合标准的天然木材,胶水和涂料均符合环保标准。

5.安全性能检验流程与结果记录:-产品名称:XXX木质衣柜-安全性能检验结果:通过结构强度测试,产品结构牢固可靠;通过抗压性能测试,产品能够承受一定压力;通过抗冲击性能测试,产品有一定的抗冲击能力。

抗UV——老化试验

1.目(de):指导工厂产品表面制作标准,给性能检验以依据.

2. 范围:

本标准用于评价公司产品材料(de)抗老化性能.

3. 定义:

产品材料:塑料等非金属,包括硅胶,PC,亚克力,以及户外用品涂层如喷粉、喷漆等.

4.实验条件:

用强紫外线直接照射被测试件表面,加速表面(de)老化.

5.试验仪器:

紫外线照射箱,

紫外灯管 20W 中心波长254nm 2pcs

6.样品要求:

需要2PCS样件,其中一件用作参比,一件进行测试.

7.测试参数:

灯管距离所测样品(de)高度,紫外线在测试处(de)强度.

8.试验记录:

试验后颜色(de)改变;

材质是否改变;

开始发生变化(de)时间;

9.允许标准

10.注意事项:

紫外线强度大,易对身体造成伤害,所以开试验箱前一定要先关掉电源. 不能直接看灯光,以免损害视力和皮肤.。

工程样件验证流程一、样件准备阶段。

这就像是一场表演前的化妆打扮啦。

工程样件得从生产线上精心挑选出来,要确保它是那种看起来就很靠谱的“选手”。

比如说,外观得没有明显的瑕疵,不能坑坑洼洼的,要是样件一拿出来就像个“小邋遢”,那后面的验证可就不好搞喽。

而且呀,样件相关的资料也要准备齐全,就像出门要带身份证一样,它的设计图纸、生产工艺文件之类的都得乖乖待在旁边,随时等着被查看呢。

二、测试环境搭建。

这就好比给样件搭一个专属的小舞台。

测试环境要尽可能模拟实际使用的情况。

如果这个工程样件是用在汽车上的,那测试环境就得有那种类似汽车行驶中的温度、湿度还有震动情况。

可不能马马虎虎的,要是把样件放在一个特别舒服、和实际情况完全不一样的环境里测试,那就像是让一个在热带生活惯了的小动物突然去北极生活,肯定会出问题的呀。

要把各种测试设备都调试好,就像给舞台上的灯光、音响都调好一样,让样件在这个环境里能充分展示自己的“能力”。

三、性能测试环节。

这可是样件的“大考”时刻呢。

性能测试包括好多方面呀,像机械性能,就是看这个样件是不是足够结实,能不能禁得住折腾。

要是轻轻一掰就断了,那可不行。

还有电气性能,对于那些带电路的样件,就像检查一个人的神经系统一样,看看电流是不是能顺畅地在里面跑来跑去。

测试的时候要仔仔细细的,把每一个小数据都记录下来,就像给样件写成长日记一样。

哪怕是一点点小的变化,都可能是很重要的线索哦。

四、功能验证。

这个部分就像是检查样件是不是一个“全能选手”。

比如说一个新的手机样件,它宣称有很多新功能,那我们就得一个一个去验证。

是真的能快速拍照、拍出美美的照片呢,还是只是吹牛。

每个功能都要试个遍,要像小孩子玩新玩具一样,充满好奇地去探索。

如果有功能不好用,那就要找出原因,是设计的问题呢,还是在生产过程中出了小岔子。

五、数据分析与总结。

测试完了,就到了看成绩的时候啦。

把之前记录的那些密密麻麻的数据拿出来,就像看学生的考试卷一样。