第2章 粉体制备与表征

- 格式:pdf

- 大小:2.05 MB

- 文档页数:79

ZnO纳米粉体制备与表征一实验目的1.了解氧化锌的结构及应用2.掌握“共沉淀和成核/生长隔离、水热法和微波水热、溶胶-凝胶法、反相微乳液”技术制备纳米材料的的方法与原理。

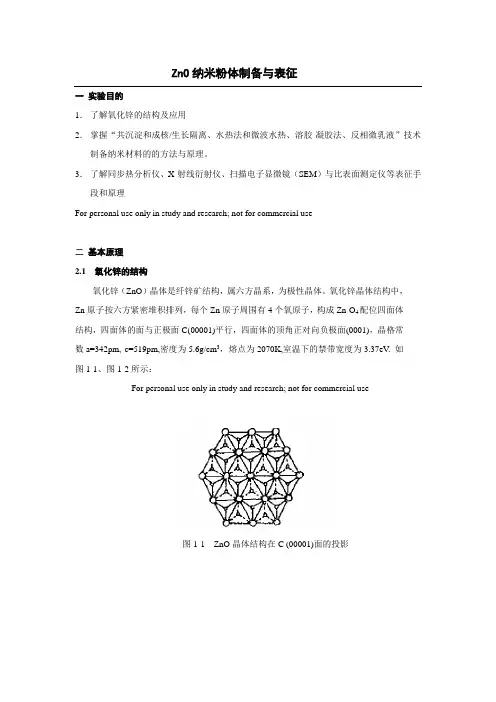

3.了解同步热分析仪、X-射线衍射仪、扫描电子显微镜(SEM)与比表面测定仪等表征手段和原理For personal use only in study and research; not for commercial use二基本原理2.1 氧化锌的结构氧化锌(ZnO)晶体是纤锌矿结构,属六方晶系,为极性晶体。

氧化锌晶体结构中,Zn原子按六方紧密堆积排列,每个Zn原子周围有4个氧原子,构成Zn-O4配位四面体结构,四面体的面与正极面C(00001)平行,四面体的顶角正对向负极面(0001),晶格常数a=342pm, c=519pm,密度为5.6g/cm3,熔点为2070K,室温下的禁带宽度为3.37eV. 如图1-1、图1-2所示:For personal use only in study and research; not for commercial use图1-1 ZnO晶体结构在C (00001)面的投影For personal use only in study and research; not for commercial use图1-2 ZnO纤锌矿晶格图2.2 氧化锌的性能和应用纳米氧化锌(ZnO)粒径介于1- 100nm 之间, 由于粒子尺寸小, 比表面积大, 因而, 纳米ZnO 表现出许多特殊的性质如无毒、非迁移性、荧光性、压电性、能吸收和散射紫外线能力等, 利用其在光、电、磁、敏感等方面的奇妙性能可制造气体传感器、荧光体、变阻器、紫外线遮蔽材料、杀菌、图象记录材料、压电材料、压敏电阻、高效催化剂、磁性材料和塑料薄膜等。

同时氧化锌材料还被广泛地应用于化工、信息、纺织、医药行业。

纳米氧化锌的制备是所有研究的基础。

无机纳米粉体的制备与表征1.实验目的意义纳米科学技术是20世纪80年代末期兴起的,是物理学、化学、材料学、生物学及电子学等多学科交叉的新的分支学科。

所谓纳米材料,从狭义上说,就是有关原子团簇、纳米颗粒、纳米线、纳米薄膜、纳米管和纳米固体材料的总称。

纳米颗粒是指颗粒尺寸为纳米量级的超微颗粒,它的尺度大于原子团簇,小于通常的微粉,一般在1-100 nm之间。

纳米颗粒单位体积(或质量)的表面积比块体材料要大很多,这将导致纳米颗粒电子状态发生突变,从而出现表面效应,体积效应等。

当粒子尺寸进入纳米量级时,粒子将具有量子尺寸效应、小尺寸效应、表面效应和宏观量子隧道效应,因而表现出许多特有的性质,在催化、滤光、光吸收、医药、磁介质及新材料等方面有广阔的应用前景。

纳米材料的制备科学在当前纳米材料科学研究中占据极为重要的地位。

根据制备原料状态可以将纳米材料的制备方法分为固相法、液相法及气相法。

固相法制备纳米材料的方法有:高能机械球磨法、固相反应法等。

液相法制备纳米材料的常用方法有:沉淀法、喷雾法、水热法、溶胶-凝胶法(胶体化学法)等。

气相法制备纳米材料的常用方法有:惰性气体冷凝法(IGC) 、活性氢-熔融金属反应法、溅射法、化学气相凝聚法等。

沉淀法制备金属氧化物粉体在工业生产中应用十分广泛,该方法操作简便,原料易得,生产成本低,产物纯度高,用于制备纳米氧化物粉体具有很好的大规模工业化生产的前景。

本实验的目的(1)了解沉淀法制备纳米粉体的基本原理。

(2)掌握沉淀法制备纳米粉体的工艺过程。

(3)了解纳米粉体的常用的表征方法。

2.实验基本原理包含一种或多种离子的可溶性盐溶液,当加入沉淀剂(如OH-、C2O42-、CO32-等)后,或于一定温度下使溶液发生水解,形成不溶性的氢氧化物、水合氧化物或盐类从溶液中析出,并将溶剂和溶液中原有的阴离子洗去,经热分解或脱水即得到所需的氧化物粉体。

(1)共沉淀法:含多种阳离子的溶液中加入沉淀剂后,所有离子完全沉淀的方法。

不同晶相bi_2o_3粉体的制备与表征

制备不同晶相Bi_2O_3粉体的方法有很多,其中最常用的是

溶胶-凝胶法。

溶胶-凝胶法的步骤如下:

1.首先,将Bi_2O_3的原料放入容器中,加入适量的水,搅拌

均匀,形成溶胶。

2.然后,将溶胶加入适量的凝胶剂,搅拌均匀,使溶胶凝胶化,形成凝胶。

3.接着,将凝胶置于恒温烘箱中,加热干燥,使凝胶脱水,形

成粉体。

4.最后,将粉体置于烧结炉中,加热烧结,使粉体晶化,形成

不同晶相的Bi_2O_3粉体。

表征不同晶相Bi_2O_3粉体的方法有很多,其中最常用的是

X射线衍射(XRD)和扫描电子显微镜(SEM)。

XRD可以用来测定粉体的晶相结构,以及晶粒的大小和形貌。

通过XRD,可以获得粉体的晶相结构图,从而判断粉体的晶

相类型。

SEM可以用来测定粉体的形貌和大小,以及粉体表面的结构

和组成。

通过SEM,可以获得粉体的形貌图,从而判断粉体

的晶相类型。

以上就是制备和表征不同晶相Bi_2O_3粉体的方法,可以根据实际需要选择合适的方法,以获得更好的结果。

收稿日期:2010-08-03。

收修改稿日期:2010-09-14。

湖南省科技计划项目(No.2009FJ3097);湖南省自然科学基金重点项目(No.08JJ3104)资助。

*通讯联系人。

E -mail :xc_d@溶剂热法CuInSe 2粉体的形貌可控制备与表征段学臣*,1,2蒋波1,2程亚娟1,2孙巧珍1,2朱磊1刘扬林1(1中南大学材料科学与工程学院,长沙410083)(2有色金属材料科学与工程教育部重点实验室,长沙410083)摘要:采用溶剂热法,通过改变反应温度和初始n Cu /n In 比制备了一系列CuInSe 2粉体。

粉体的物相结构、形貌、光吸收性能分别用X 射线衍射仪(XRD)、场发射扫描电镜(FESEM)、透射电镜(TEM)、紫外-可见分光光度计(UV -Vis)进行了表征。

结果表明:180℃反应即可形成纯黄铜矿型CuInSe 2粉体;随着反应温度的升高,粉体形貌有“片-片簇-球簇”的演变规律,其光吸收性能也随之增强,出现“红移”现象;初始n Cu /n In 比能有效调控片簇的致密度。

同时探讨了粉体不同形貌的形成机理。

关键词:溶剂热;CuInSe 2;形貌;光吸收;机理中图分类号:O614.121;O614.37+2;O613.52文献标识码:A文章编号:1001-4861(2011)02-0293-05Synthesis and Characterization of Morphology -ControllableCuInSe 2Powders by Solvothermal RouteDUAN Xue -Chen *,1,2JIANG Bo 1,2CHENG Ya -Juan 1,2SUN Qiao -Zhen 1,2ZHU Lei 1LIU Yang -Lin 1(1School of Materials Science and Engineering,Central South University,Changsha 410083,China )(2The Key Laboratory of Nonferrous Metal Materials Science and Engineering,Ministry of Education of China,Changsha 410083,China )Abstract:A series of CuInSe 2powders were prepared respectively by changing the reaction temperatures and initial Cu/In molar ratios,via a facile solvothermal route.The phase,morphology and light absorption performance were characterized by XRD,FESEM,TEM and UV -Vis,respectively.It is found that the chalcopyrite CuInSe 2can be successfully fabricated at 180℃.While increasing the reaction temperature,the morphologies of as -prepared powders evolve gradually from flake to 2-Dimension (2D)hexagonal flake cluster,then to 2D hexagonal sphere cluster.And their light absorption properties can also be resluting enhanced with a red shift of the absorption edge.Further studies reveal that the initial Cu/In molar ratios can effectively control the density of flake cluster.Additionally,a possible growth mechanism of the novel morphologies is also preliminarily discussed in this paper.Key words:solvothermal;CuInSe 2;morphology;light absorption;mechanism引言Ⅰ-Ⅲ-Ⅵ族三元黄铜矿型半导体,如铜铟硒化合物(CuInSe 2,CIS)是第三代薄膜太阳能电池的理想光吸收层材料。

第2章粉体制备与表征第2 章特种陶瓷粉体的性能及其制备第2章特种陶瓷粉体的物理性能及其制备2.1 概述2.1.1 粉体的定义粉:通常<100µm的粒⼦叫“粉”, 流动性差.粒:> 100µm的粒⼦叫粒,流动性较好“粒”流动性较好。

颗粒(>100 µm)粉体(1~100µm)超细粉体(0.1~1µm)纳⽶粉体(<0.1µm)第2章特种陶瓷粉体的物理性能及其制备2.1 概述2.1.1 粉体的定义所谓粉体,指⼤量固体粒⼦的集合体(单个粒⼦+聚结粒⼦)。

它既不同于⽓体、液体,也不完全同于固体,正如不少国内外学者认为的,粉体是⽓、液、固三相之外的所谓第四相。

粉体由⼀个⼀个固体颗粒组成,所以它仍然具有很多固体的属性。

它与固体之间最直观,也最简单的区别在于:当我们⽤⼿轻轻触及它时,会表现出固体所不具备的流动性和变形。

2.1.2 粉体的粒径组成粉体的固体颗粒其粒径⼤⼩对粉体系统的各种性质有很⼤影响。

其中最敏感的有粉体的⽐表⾯积、性质有很⼤影响其中最敏感的有粉体的⽐表⾯积可压缩性和流动性。

固体颗粒粒径的⼤⼩也决定了粉体的应⽤范畴。

建材⾏业所⽤的粉料:⼀般在1 cm以上;建材⾏业所⽤的粉料般在1以上冶⾦、⽕药、⾷品等:粒径为40µ~1 cm纳⽶相材料:粒径却⼩到⼏纳⽶⾄⼏⼗纳⽶。

纳⽶相材料粒径却⼩到⼏纳⽶⾄⼏⼗纳⽶特种陶瓷粉体,⼀般是指其组成颗粒的粒径在特种陶瓷粉体般是指其组成颗粒的粒径在0.05~40µm内的物系。

2.1.3 粉体特性对材料性能的影响陶瓷材料性能影响因素:材料组分和显微结构。

显微结构,尤其是陶瓷材料在烧结过程中形成的显微结构,在很⼤程度上由原料粉体的特性,诸显微结构在很⼤程度上由原料诸如颗粒度、颗粒形状、粒度分布、⽐表⾯积、团聚状态以及相组分等决定。

聚状态以及相组分等决定特种陶瓷的制备,实际上是将特种陶瓷的粉体原料经过成型、热处理,最终成为制品的过程。

第2 章特种陶瓷粉体的性能及其制备第2章特种陶瓷粉体的物理性能及其制备2.1 概述2.1.1 粉体的定义粉:通常<100μm的粒子叫“粉”, 流动性差.粒:> 100μm的粒子叫粒,流动性较好“粒”流动性较好。

颗粒(>100 μm)粉体(1~100μm)超细粉体(0.1~1μm)纳米粉体(<0.1μm)第2章特种陶瓷粉体的物理性能及其制备2.1 概述2.1.1 粉体的定义所谓粉体,指大量固体粒子的集合体(单个粒子+聚结粒子)。

它既不同于气体、液体,也不完全同于固体,正如不少国内外学者认为的,粉体是气、液、固三相之外的所谓第四相。

粉体由一个一个固体颗粒组成,所以它仍然具有很多固体的属性。

它与固体之间最直观,也最简单的区别在于:当我们用手轻轻触及它时,会表现出固体所不具备的流动性和变形。

2.1.2 粉体的粒径组成粉体的固体颗粒其粒径大小对粉体系统的各种性质有很大影响。

其中最敏感的有粉体的比表面积、性质有很大影响其中最敏感的有粉体的比表面积可压缩性和流动性。

固体颗粒粒径的大小也决定了粉体的应用范畴。

建材行业所用的粉料:一般在1 cm以上;建材行业所用的粉料般在1以上冶金、火药、食品等:粒径为40μ~1 cm纳米相材料:粒径却小到几纳米至几十纳米。

纳米相材料粒径却小到几纳米至几十纳米特种陶瓷粉体,一般是指其组成颗粒的粒径在特种陶瓷粉体般是指其组成颗粒的粒径在0.05~40μm内的物系。

2.1.3 粉体特性对材料性能的影响陶瓷材料性能影响因素:材料组分和显微结构。

显微结构,尤其是陶瓷材料在烧结过程中形成的显微结构,在很大程度上由原料粉体的特性,诸显微结构在很大程度上由原料诸如颗粒度、颗粒形状、粒度分布、比表面积、团聚状态以及相组分等决定。

聚状态以及相组分等决定特种陶瓷的制备,实际上是将特种陶瓷的粉体原料经过成型、热处理,最终成为制品的过程。

学习和掌握好特种陶瓷粉体的特性,可有目的地进行粉体制备和粉体性能调控、处理,是获得优良特种陶瓷制品的重要前提2.2 特种陶瓷粉体应有的特征特种陶瓷的制备工艺包括粉体制备、成型和烧结三个主要环节,粉体制备是获得高性能特种陶瓷三个主要环节的基础。

质量不高,难以获得理想的显微结构和高质量的陶瓷产品原因:粉体性能的优劣,将直接影响到成型和烧原因粉体性能的优劣将直接影响到成型和烧结的质量,(1)粉体的流动性差、严重团聚、颗粒粗大,则通过成型,无论如何也得不到质地均粒粗大则通过成型无论如何也得不到质地均匀、致密度高、无缺陷的生坯,(2)而这样的生坯必然烧结温度非常狭窄,烧结条件难以控制,坯必然烧结温度非常狭窄烧结条件难以控制也不可能制备出显微结构均匀、致密度高、内部无缺陷的陶瓷制品。

无缺陷的陶瓷制品理想的陶瓷粉体要求:1)形状规则(各向同性)一致;2)粒径均匀且细小;3)不团聚结块;4)纯度高;5)相组成容易控制。

特种陶瓷粉体应具备如下一些特征:1、化学组成精确2、化学组成均匀性好3、纯度高4、适当小的颗粒尺寸5、球状颗粒且尺寸均匀单一6、分散性好无团聚。

1.化学组成精确:这是一个最基本的要求,因为1化学组成精确这是一个最基本的要求因为化学组成将直接决定了产品的晶相和性能,若化学组成偏离,其结果将会是面目全非。

学组成偏离其结果将会是面目全非22.化学组成均匀性好:即化学组成的分布要均匀一致,因为化学组成分布不均匀将会导致局部化学组成的偏离,进而产生局部晶相的偏析和显微学组成的偏离结构的差异或异常,从而造成特陶产品性能的下降或劣化。

降或劣化3.纯度高:要求粉体中的杂质含量要低,特别是3要求粉体中的杂质含量要低特别是有害杂质的含量要尽可能的低,因为杂质的存在将会影响到粉体的工艺性能和产品的物理性能。

44. 适当小的颗粒尺寸:它是决定材料烧结性能的主要因素,粒度越细、粉体的结构越不完整,其活性(不稳定性、可烧结性)越大,不但可降其活性(不稳定性可烧结性)越大不但可降低烧成温度,而且还可展宽烧结温度范围,越有利于烧结的进行。

利于烧结的进行5. 球状颗粒且尺寸均匀单:理想的颗粒外形5球状颗粒且尺寸均匀单一:是球形,这样的颗粒流动性好,颗粒堆积密度高,气孔分布均匀,从而在成型和烧结致密化过程从而在成型和烧结致密化过程中,可对晶体的生长和气孔的排出与分布进行有效控制易获得显微结构均匀性能优良一致效控制,易获得显微结构均匀、性能优良、致性好的产品。

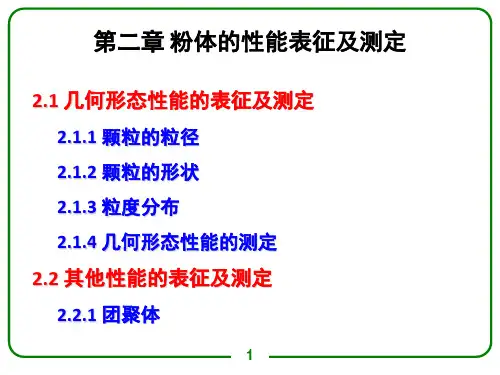

2.3特种陶瓷粉体的性能特征及表征2.3.1 粉体的粒度与粒度分布2311)粉体颗粒粉体颗粒:指在物质的本质结构不发生改变的情粉体颗粒况下,分散或细化而得到的固态基本颗粒。

一般是指没有堆积、絮联等结构的最小单元,即一次是指没有堆积絮联等结构的最小单元即次颗粒。

它由完整的单晶物质构成。

注意几个问题:①很多外形比较规则的颗粒,常常是以完整单晶体的微晶嵌镶结构出现;②即使常是以完整单晶体的微晶嵌镶结构出现②即使是完全由一颗单晶构成,也在不同程度上存在一些诸如表面层错等缺陷。

通过高分辨率透射电镜,些诸如表面层错等缺陷通过高分辨率透射电镜可清楚看到沿颗粒周边存在的各层错缺陷。

③在实际应用的粉体原料中,往往都是在一定程度上实际应用的粉体原料中往往都是在定程度上团聚了的颗粒,即所谓二次颗粒。

团聚体:: 由一次颗粒通过表面力吸引或化学键键合形成的颗粒,是很多一次颗粒的集合体。

常见的团聚原因:分子之间的范德华力1、分子之间的范德华力;2、颗粒间的静电引力;3、吸附水分的毛细管力;吸附水分的毛细管力;4、颗粒间的磁引力。

5、颗粒表面不平滑引起的机械纠缠力。

颗粒表面不平滑引起的机械纠缠力软团聚体,由化学键由以上原因形成的团聚体为由化学键键合形成的团聚体为硬团聚体,团聚体的形成使体系能量下降。

体系能量下降2)粉体颗粒的粒度粉体颗粒是构成粉体的基本单位。

由于粉体是具有粉体颗粒是构成粉体的基本单位一定粒度分布的大量固体颗粒的分散相,因而,不可能用单的大小来描述。

凡构成某种粉体的颗粒可能用单一的大小来描述群,其颗粒的平均大小被定义为该粉体的粒度。

实际的粉体颗粒,其颗粒形状、不均匀程度都是千差万别的。

绝大多数颗粒,并不是我们所见到的球差万别的绝大多数颗粒并不是我们所见到的球形,而是条状、多边形状、片状或各种形状兼而有这导致产生粒度表示的复杂性换之的不规则体。

这导致产生粒度表示的复杂性。

换句话说,这使得表示颗粒群平均大小的方法多种多样。

不规则物体的表征(1)三轴径在粒子的平面投影图上测定长径l与短径b,在投影平面的垂直方向测定粒子的厚度h,以此各表示长轴径、短轴径、厚度。

常见的有以下几种(2)定方向径(投影径)常见的有以下几种。

Feret径(费雷特径):定方向接线径,即一定方向的平行线将粒子的投影面外接时平行线间的距离。

径径定向等分径定向的线将粒的投面等份Martin径(马丁径):定方向等分径,即一定方向的线将粒子的投影面积等份分割时的长度。

Krummbein径:定方向最大径,即在一定方向上分割粒子投影面的最大长度。

(3)Heywood径:投影面积圆相当径,即与粒子的投影面积相同圆的直径,常用D H 表示。

根据不同要求,表示颗粒群粒度的方法较多,但主要的有以下几种:要的有以下几种(1)等体积球直径:用同样体积的球来与之相当这种球的直径就用同样体积的球来与之相当,这种球的直径就代表该颗粒的大小。

(2)等面积球直径用与实际颗粒有相同表面积的球的直径来表示粒度的种方法般都是通过示粒度的一种方法。

一般都是通过流体透过法或吸附法等间接方法得到。

这种方法比较实用。

(3)等沉降速度直径(相当径)也称为斯托克斯径。

斯托克斯假设:当速度达到极限值时,在无限大范围的粘性流体中沉降的球到极限值时在无限大范围的粘性流体中沉降的球体颗粒的阻力,完全由流体的粘滞力所致。

斯托克斯公式的应用受颗粒介质系统的阻力系数及雷诺数的限制。

(4)显微镜下测得的颗粒径显微镜方法是唯一对颗粒既可观察,又可测量的手段,因此,被科学工作者视为颗粒分析最完美的方段因此被科学作者视为颗粒分析最完美的方法。

用显微镜测定颗粒的形状、大小等的灵敏性比其他方法要好得多。

方法要好得多利用显微镜方法来测定颗粒度时,也有各种表示方利用显微镜方法来测定颗粒度时也有各种表示方法。

因为颗粒在显微镜下的影像一般是二维空间。

这里含有许多的测试分析方法这里含有许多的测试分析方法。

(5)粉体粒度的测定方法常见的测定方法有X X-射线小角度散射法X射线映射线线宽法沉降法激光散射法比表面积法和显微分析法(6)筛分径筛分径:细孔通过相当径。

筛分析法——适合于40μm 以上的粗粉筛网标准——目数:筛网1英寸长度上的网孔数1英寸=25.4mm=25.4×103μm根据能通过筛子的“目”数,来判断粒子大小的方法泰勒标准筛制目数m筛孔尺寸(μm )网络直径(μm )3249530042351254602461781001471071501406620074534003825粉体颗粒的测试方法及原理方法条件技术和仪器显微镜法干或湿光学显微镜干电子或扫面电子显微镜筛分法干自动图像分析仪干或湿编织筛和微孔筛湿自动筛沉降法干/重力沉降微粒沉降仪湿/重力沉降密度差光学沉降仪、沉降天平、X射线沉降仪X射线沉降仪光透仪累计沉湿/离心沉降射线沉降仪、光透仪、累计沉降仪方法条件技术和仪器X 射线法干吸收技术、低角度散射和线叠加Beta-湿Beta射线吸收表面积法干外表面积渗透总表面积气体吸收或压力变化重干总表面积、气体吸收或压力变化、重力变化、热导率变化脂肪酸吸收、同位素、表面活性剂、湿溶解热其他全息照相、超声波衰减、动量传递、热金属丝蒸发与冷却1粒度测定方法览表表1 粒度测定方法一览表粒径基准方法名称测量范围(μm)粒度分布基准筛分析几何学粒径光学显微镜电子显微镜<40500–0.210–0.0105质量分布个数分布个数分布电阻(库尔特计数器)500–0.5个数分布重力沉降离心沉降50–1.010–0.05000质量分布质量分布当量粒径比浊沉降扩散50–0.050.5–0.001质量分布质量分布气体吸附20–0.001比表面粒比表面粒径气体渗透润湿热50–0.210–0.001平均粒径光衍射10–0.001体积分布光衍射粒径(激光粒度仪)XRD00.000.05-0.0001体积分布3)粉体颗粒的粒度分布单分散体系:对于某粉体系统来说,组成颗粒单分散体系:对于某一粉体系统来说,组成颗粒的粒度都一样或近似一样。

多分散体系:实际粉体由粒径不等的粒子群组成,所含颗粒的粒度大都有个分布范围(粒度分粒度大都有一个分布范围布)。

粒度分布:表征多分散体系中颗粒大小不均一程度。

粒度分布范围越窄,我们就说分布的分散程度越小,其集中度越高。