原料内控标准精讲

- 格式:doc

- 大小:141.00 KB

- 文档页数:14

料理食品原材料内控标准引言随着人们对于食品安全问题的日益关注和重视,保证料理食品的原材料安全和质量成为了餐饮企业和食品加工行业的一项重要任务。

而原材料内控标准,作为保障食品安全和质量的一种有效手段,已经被广泛应用于料理食品行业。

本文将介绍料理食品原材料内控标准的概念、重要性以及具体实施方法。

概念解析料理食品原材料内控是指餐饮企业或食品加工行业对于原材料进行全面管理和控制的一种制度。

其目的在于确保采购的原材料符合食品安全和质量的要求,在料理食品的生产过程中能够避免或减少潜在的风险和问题。

重要性实施料理食品原材料内控标准对于保障食品安全和提高料理食品质量具有重要意义。

首先,原材料是料理食品的基础,对原材料的选择和质量把控直接影响到最终料理食品的安全性和口感。

通过建立原材料内控标准,可以确保所采购的原材料符合国家相关法律法规的要求,从而减少了纳入料理食品生产中的不安全食材的可能性。

其次,原材料的内控也有助于提高料理食品的质量和口感。

通过对原材料的品质和特性进行评估,并且对原材料的储存方式和处理方法进行规范和控制,可以确保料理食品具有一定的口感和风味,进而提升顾客的满意度和品牌形象。

最后,建立料理食品原材料内控标准还有助于提高食品安全管理的效率。

对原材料的筛选、采购和储存进行标准化,可以使食品安全管理人员更易于监督和管理,减少潜在问题的发生,及时发现和解决食品安全隐患,保障了料理食品的安全质量。

实施方法1. 建立原材料选择和评估机制•设立原材料供应商的评估标准,包括供应商的资质、生产能力、质量管理体系等。

•采用多样化的原材料供应渠道,确保供应链的稳定性。

•对于原材料进行专业的检测和评估,包括外观、气味、口感等指标。

2. 建立原材料储存和处理规范•设立适当的原材料储存环境,包括温度、湿度等条件。

•制定原材料处理工艺标准,确保原材料在加工过程中不受到污染或变质。

•配备专业的原材料管理人员,负责对原材料的储存和处理进行监控和管理。

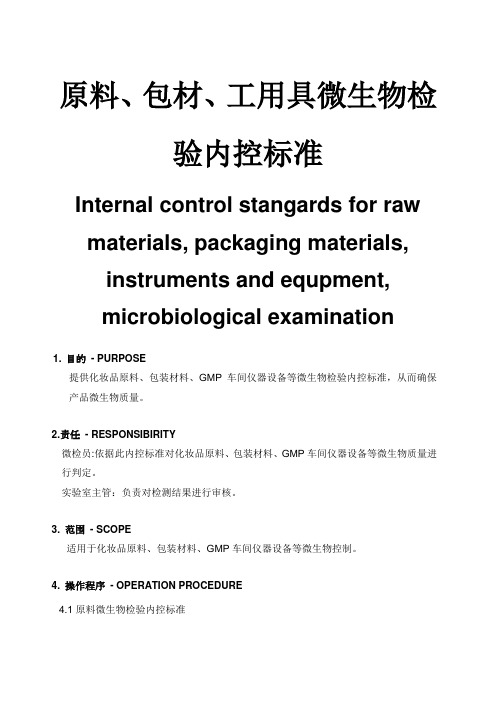

原料、包材、工用具微生物检验内控标准Internal control stangards for rawmaterials, packaging materials,instruments and equpment,microbiological examination1.目的- PURPOSE提供化妆品原料、包装材料、GMP车间仪器设备等微生物检验内控标准,从而确保产品微生物质量。

2.责任- RESPONSIBIRITY微检员:依据此内控标准对化妆品原料、包装材料、GMP车间仪器设备等微生物质量进行判定。

实验室主管:负责对检测结果进行审核。

3. 范围- SCOPE适用于化妆品原料、包装材料、GMP车间仪器设备等微生物控制。

4. 操作程序- OPERATION PROCEDURE4.1原料微生物检验内控标准4.2进料包材微生物质量企业内控标准4.3GMP车间仪器设备微生物质量企业内控标准4.3.1GMP车间仪器设备菌落总数≤20CFU/cm24.3.2GMP车间仪器设备监测点按照《环境监测频次》实行。

4.4当顾客的标准松于本标准时,都应采纳本标准,如严于本标准时则按顾客标准。

5. 附件- APPENDIX5.1 KE12-66附件一《紫外线消毒的阀门微生物检测报告》5.2 KE12-66附件二《臭氧消毒的罐子微生物检测报告》5.3 附件三《环境监测频次》6.修改记录-MODIFICATION RECORD问题1. 原料微生物检验内控标准细菌总数为<100CFU/g(ml)。

问题2. 阀门微生物检验内控标准细菌总数为<20CFU/个,霉菌和酵母菌总数为不得检出。

问题3.铝罐微生物检验内控标准细菌总数为<20CFU/个,霉菌和酵母菌总数为不得检出。

原材料质量控制要点一、背景介绍原材料质量控制是指在生产过程中对原材料的质量进行严格的监控和控制,以确保最终产品的质量符合标准要求。

本文将详细介绍原材料质量控制的要点,包括选择合适的供应商、建立有效的检验体系、制定合理的标准和规范等。

二、选择合适的供应商1. 供应商的信誉和声誉:选择有良好信誉和声誉的供应商,可以降低原材料质量风险。

2. 供应商的资质和认证:确保供应商具备相关的资质和认证,如ISO9001质量管理体系认证等。

3. 供应商的生产能力:评估供应商的生产能力是否能够满足需求,并确保其具备稳定的供应能力。

三、建立有效的检验体系1. 制定详细的检验标准和流程:根据原材料的特性和使用要求,制定详细的检验标准和流程,确保每一批原材料都能够进行全面的检验。

2. 选择合适的检验方法和设备:根据原材料的特性,选择合适的检验方法和设备,确保检验结果的准确性和可靠性。

3. 建立检验记录和档案:对每一批原材料的检验结果进行记录和归档,以备查证和追溯。

四、制定合理的标准和规范1. 确定合理的质量指标:根据产品的使用要求和市场需求,确定合理的质量指标,确保原材料的质量符合要求。

2. 制定合理的包装和储存要求:根据原材料的特性,制定合理的包装和储存要求,以防止原材料在运输和储存过程中受到污染或损坏。

3. 建立不合格品处理机制:制定不合格品处理的标准和程序,确保不合格品能够及时得到处理和处置,以防止对生产过程和最终产品的影响。

五、建立供应商管理机制1. 定期评估供应商的绩效:定期对供应商的绩效进行评估,包括交货准时率、质量合格率等指标,及时发现和解决问题。

2. 建立供应商培训机制:与供应商建立长期稳定的合作关系,提供相关的培训和支持,帮助其提升质量管理水平。

3. 建立供应商沟通渠道:建立供应商和企业之间的沟通渠道,及时沟通和解决问题,确保供应链的稳定和顺畅。

六、总结原材料质量控制是确保最终产品质量的重要环节,通过选择合适的供应商、建立有效的检验体系、制定合理的标准和规范,以及建立供应商管理机制,可以有效降低原材料质量风险,提高产品的质量稳定性和可靠性。

原料质量验收标准1、大宗原料名称感官要求验收指标检测频次拒收指标备注东北玉米红黄色或黄白色,晒干或烘干、籽粒饱满、整齐、均匀,回味甜,色泽一致,无虫、无发酵、无霉变及异味水分≤14.0%来货每批必检有活虫、霉变水分≥16.0%杂质≥2.0%不完善粒≥6.0%容重≤700克/升用于猪料、烘干玉米容重≥720克/升杂质≤1.0%感官检查不合格时需抽检霉变粒≤2.0%不完善粒≤5.0%霉菌总数≤40×103个/g要求供方每年至少提供一次检验报告或送外委托检验黄曲霉毒素B1≤30μg/kg玉米赤霉烯酮≤500μg/kg粗蛋白呕吐毒素≤1ppm黄曲霉毒素≤30μg/㎏玉米赤霉烯酮≤500μg/kg每月抽检一次本地玉米红黄色或黄白色,晒干或烘干、籽粒饱满、整齐、均匀,回味甜,色泽一致,无虫、无发酵、无霉变及异味水分≤14.0%来货每批必检有活虫、霉变水分≥18.0%杂质≥3.0%不完善粒≥10.0%容重≤660克/升用于禽料,晒干或烘干。

对于水分、容重、叶黄素来说,时期没有明显界限,要根据气温,市场情况,玉米收成情况等作适当调整。

容重≥680克/升杂质≤1.2%感官检查不合格时需抽检霉变粒≤2.0%不完善粒≤8.0%霉菌总数≤40×103个/g要求供方每年至少提供一次检验报告或送外委托检验黄曲霉毒素B1≤50μg/kg玉米赤霉烯酮≤500μg/kg粗蛋白黄曲霉毒素≤50μg/㎏每月抽检一次注:1、不完善粒包括虫蚀粒、病斑粒、破损粒、生芽粒、生霉粒、热损伤粒。

2、伤及胚部玉米才算虫蚀粒、病斑粒、破损粒、生霉粒、热损伤粒。

玉米熟粉黄色粉末,具有烘烤玉米的香味,新鲜、无发酵、霉变、腐烂、结块及异味异臭水分≤12.0%来货每批必检水分≥13.0%粗蛋白质≤7.0%粗脂肪≤4.5%玉米加工玉米珍,玉米面副产物,主要为少量玉米皮、玉米皮下粉质,少量胚芽,熟化温度100度以上粗脂肪≥6%粗灰分≤5%粗蛋白≥9%黄曲霉毒素B1≤50μg/kg要求供方每年至少提供一次检验报告或送外委托检验玉米赤霉烯酮≤500μg/kg小麦籽粒饱满、整齐、均匀,黄白色或深红色或红褐色,回味甜。

1 阿莫西林内控质量标准 (2)2 磺胺间甲氧嘧啶钠内控质量标准 (4)3 维生素C内控质量标准 (6)4 乙醇内控质量标准 (8)5 甲砜霉素内控质量标准 (10)6 氟苯尼考内控质量标准 (13)7 甲氧苄啶内控质量标准 (15)8 烟酰胺内控质量标准…………………………………………………………………9 盐酸左旋咪唑内控质量标准…………………………………………………………10 酒石酸泰乐菌素内控质量标准………………………………………………………11 氨苄西林内控质量标准………………………………………………………………12 单硫酸卡那霉素内控质量标准………………………………………………………13 盐酸多西环素内控质量标准…………………………………………………………14 硫氰酸红霉素内控质量标准…………………………………………………………15 硫酸黏菌素内控质量标准……………………………………………………………16 硫酸庆大霉素内控质量标准…………………………………………………………17 替米考星内控质量标准………………………………………………………………18 盐酸大观霉素内控质量标准…………………………………………………………19 盐酸林可霉素内控质量标准…………………………………………………………20 硫酸安普霉素内控质量标准…………………………………………………………21 泛酸钙内控质量标准…………………………………………………………………22 硫酸新霉素内控质量标准……………………………………………………………23 磺胺氯吡嗪钠内控质量标准…………………………………………………………24 维生素C钠内控质量标准……………………………………………………………25 碘内控质量标准………………………………………………………………………26 碘化钾内控质量标准…………………………………………………………………27 酒石酸吉他霉素内控质量标准………………………………………………………28 恩诺沙星内控质量标准………………………………………………………………39 维生素B1内控质量标准……………………………………………………………30 维生素B2内控质量标准……………………………………………………………31 维生素B6内控质量标准……………………………………………………………32 聚维酮碘内控质量标准………………………………………………………………33 戊二醛内控质量标准…………………………………………………………………34 盐酸甜菜碱内控质量标准……………………………………………………………35 阿苯达唑内控质量标准………………………………………………………………36 地美硝唑内控质量标准………………………………………………………………37 氯化钠内控质量标准…………………………………………………………………38 氯化钾内控质量标准…………………………………………………………………一、目的:建立阿莫西林原料内控质量标准,保证产品质量。

原材料质量控制原材料质量控制是确保生产过程中使用的原材料符合质量标准的重要环节。

本文将详细介绍原材料质量控制的标准格式,包括定义、目的、流程和相关指标等内容。

一、定义原材料质量控制是指对进入生产环节的原材料进行检验、测试和评估,以确保其质量符合产品生产的要求和标准。

二、目的原材料质量控制的主要目的是保证生产过程中使用的原材料质量稳定可靠,以确保最终产品的质量符合客户需求和标准要求。

通过原材料质量控制,可以及时发现和解决原材料质量问题,提高生产效率,降低产品质量风险。

三、流程1. 原材料供应商评估在原材料质量控制的流程中,首先需要对原材料供应商进行评估。

评估内容包括供应商的资质、生产能力、质量管理体系等。

通过评估,筛选出稳定可靠的供应商,建立长期合作关系。

2. 原材料接收检验原材料到达生产现场后,需要进行接收检验。

检验内容包括外观、尺寸、重量、包装等方面的检查,以确保原材料的完整性和符合要求。

3. 原材料抽样检测接收检验合格的原材料,需要进行抽样检测。

抽样检测的目的是对原材料进行全面的质量评估。

抽样检测的方法包括物理性能测试、化学成分分析、微生物检测等。

4. 原材料质量评估根据抽样检测的结果,对原材料进行质量评估。

评估内容包括原材料的物理性能、化学成分、微生物质量等。

评估结果可以分为合格、不合格和待定三种情况。

5. 原材料质量记录对原材料质量评估结果进行记录,包括检验报告、抽样检测数据、评估结果等。

同时,还需要建立原材料质量档案,以备查阅和追溯。

6. 原材料质量反馈如果发现原材料存在质量问题,需要及时向供应商反馈,并采取相应的措施,如退货、更换供应商等。

同时,还需要通知生产部门和相关人员,以避免质量问题对生产造成影响。

四、相关指标1. 外观检查合格率:原材料外观检查合格数量与总接收数量的比例。

2. 化学成分符合率:原材料化学成分符合要求的数量与总接收数量的比例。

3. 物理性能合格率:原材料物理性能测试合格数量与总接收数量的比例。

河南黑马动物药业有限公司质量管理文件题目板蓝根饮片内控质量标准编码:HM-ZB-GC-YF-001-00 起草人审核人批准人起草日期审核日期批准日期颁发部门质保部颁发数量5份生效日期分发单位总经理、质量保证部、物料管理部共2页一、目的:建立板蓝根饮片内控质量标准,采购及仓库人员按此标准采购、验收,保证产品质量。

二、适用范围:适用板蓝根饮片检验。

三、责任者:质保部对本标准执行负责。

四、正文:板蓝根BanlangenRADIX ISATIDIS本品为十字花科植物菘蓝Isatis indigotica Fort. 的干燥根。

秋季采挖,除去泥沙,晒干。

【性状】本品呈圆柱形,稍扭曲,长10~20cm,直径0.5~1cm。

表面淡灰黄色或淡棕黄色,有纵皱纹及支根痕,皮孔横长。

根头略膨大,可见暗绿色或暗棕色轮状排列的叶柄残基和密集的疣状突起。

体实,质略软,断面皮部黄白色,木部黄色。

气微,味微甜后苦涩。

【鉴别】(1) 本品横切面:木栓层为数列细胞。

皮层狭。

韧皮部宽广,射线明显。

形成层成环。

木质部导管黄色,类圆形,直径约至80μm;有木纤维束。

薄壁细胞含淀粉粒。

(2) 取本品水煎液,置紫外光灯(365nm) 下观察,显蓝色荧光。

(3) 取本品粉末0.5g,加稀乙醇20ml,超声处理20分钟,滤过,滤液蒸干,残渣加稀乙醇1ml使溶解,作为供试品溶液。

另取精氨酸对照品,加稀乙醇制成每1ml含0.5mg的溶液,作为对照品溶液。

照薄层色谱法(薄层色谱法检验操作规程HM-ZB-GC-JY-037-00)试验,吸取上述两种溶液各1~2μl,分别点于同一以羧甲基纤维素钠为黏合剂的硅胶G薄层板上(自然干燥),以正丁醇-冰醋酸-水(19:5:5)为展开剂,展开,取出,热风吹干,喷以茚三酮试液,在105℃加热至斑点显色清晰。

供试品色谱中,在与对照品色谱相应的位置上,显相同颜色的斑点。

【检查】水分照水分测定法(水分测定操作规程HM-ZB-GC-JY-034-00烘干法)测定,不得过15.0%。

头孢地尼ToubaodiniCefdinir按无水物计算,含头孢地尼(C14H13N5O5S2)不得少于94%。

【性状】本品为白色至微黄色结晶性粉末;有微臭。

本品在0.1M磷酸盐缓冲液〔取0.1mol/L磷酸氢二钠溶液-0.1mol/L磷酸二氢钾溶液(2:1)〕中略溶,在水、乙醇或乙醚中不溶。

比旋度取本品,精密称定,加上述0.1M磷酸盐缓冲液溶解并定量稀释制成每1ml中约含10mg的溶液,依法测定(附录ⅥE),比旋度为-58°至-66°。

吸收系数取本品,精密称定,加上述0.1M磷酸盐缓冲液溶解并定量稀释制成每1ml中约含10μg的溶液,照紫外-可见分光光度法(附录ⅣA),在287nm 的波长处测定吸光度,吸收系数(E1% 1cm)为570~610。

【鉴别】(1)在含量测定项下记录的色谱图中,供试品溶液主峰的保留时间应与对照品溶液主峰的保留时间一致。

(2)本品的红外光吸收图谱应与对照的图谱(光谱集1122图)一致。

【检查】有关物质取本品约37.5mg,置棕色量瓶中,加上述0.1mol/L磷酸盐缓冲液4ml溶解后,加0.1%四甲基氢氧化铵溶液(用磷酸调节pH值至5.5)稀释制成每1ml中约含头孢地尼1.5mg的溶液,滤过,取续滤液作为供试品溶液;精密量取1ml,置100ml量瓶中,加0.1%四甲基氢氧化铵溶液(用磷酸调节pH 值至5.5)稀释至刻度,摇匀,作为对照溶液(1);另取头孢地尼对照品适量,精密称定,用上述0.1mol/L磷酸盐缓冲液稀释制成约含0.75mg/ml的头孢地尼对照品溶液,再用0.1%四甲基氢氧化铵溶液(用磷酸调节pH值至5.5)稀释制成15µg/ml的溶液,作为对照品溶液(2)。

照高效液相色谱法(中国药典2010年版附录V D)测定,用十八烷基硅烷键合硅胶为填充剂;流动相A为0.1%四甲基氢氧化铵溶液(用磷酸调节pH值至5.5),每1000ml中加入0.1mol/L乙二胺四醋酸二钠溶液0.4ml;流动相B为0.1%四甲基氢氧化铵溶液(用磷酸调节pH值至5.5)-乙腈-甲醇(500:300:200),每1000ml 中加入0.1mol/L 乙二胺四醋酸二钠溶液0.4ml 。

喷射混凝土用外加剂进场时,必须按批对减水率、凝结时间差、抗压强度比进行检验,其质量必须符合现行国家标准《混凝土外加剂》(GB8076)、《混凝土外加剂应用技术规范》(GB50119)和其他有关环境保护的规定和设计要求。

检验数量:同一生产厂家、同一批号、同一品种、同一出厂日期且连续进场的外加剂,每50t为一批,不足50t时,应按一批计。

施工单位每批抽检一次。

监理单位检测次数为施工单位抽检次数的20%,并至少一次。

检验方法:施工单位检查产品合格证、出厂检验报告并进行试验。

监理单位检查全部产品合格证、出厂检验报告、进场试验报告并进行见证取样检测。

混凝土中的碱含量应符合设计要求。

设计无具体要求的,当骨料的碱-硅酸反应砂浆膨胀率在0.10%~0.20%时,混凝土的碱含量应满足下表的规定:当骨料的砂浆膨胀率在0.20%~0.30%时,除了混凝土的碱含量应满足下表的规定外,应在混凝土中掺加具有明显抑制效能的矿物掺和料和外加剂,并经试验证明抑制有效,试验方法可采用《铁路混凝土工程施工质量验收补充标准》(铁建设[2005]160号)附录J规定的方法一或方法二。

混凝土最大碱含量(kg/m3)注:1 带“*”号项目混凝土必须换用非碱活性骨料。

2 干燥环境是指部直接与水接触、空气平均相对湿度长期不大于75%的环境;潮湿环境是指直接与水接触、干湿交替变化的环境、水下或潮湿土壤接触以及空气平均相对湿度长期大于75%的环境;含碱环境是指直接与海水、含碱工业废水、钾(钠)盐等接触的环境;干燥环境或潮湿环境交替变化时,均按含碱环境对待。

检验数量:施工单位对每一混凝土配合比进行一次总碱含量计算。

监理单位全部检查。

检验方法:施工单位计算。

监理单位检查计算单。

喷射混凝土拌合用水宜采用饮水,当采用其他水源时,水质应符合现行国家标准《混凝土拌合用水标准》(JGJ63)的规定。

检验数量:同水源施工单位试验检查不应少于一次,监理单位见证试验。

原材料质量控制要点

标题:原材料质量控制要点

引言概述:原材料质量控制是生产过程中至关重要的一环,直接影响到产品的质量和性能。

因此,对原材料的质量进行有效控制是企业保证产品质量的关键。

本文将从原材料质量控制的要点出发,详细介绍相关内容。

一、原材料的选择

1.1 了解原材料的来源和生产过程

1.2 确保原材料符合国家标准和企业要求

1.3 对原材料进行全面的检测和评估

二、原材料的储存

2.1 确保储存环境符合原材料的要求

2.2 采取适当的储存方式,避免原材料受潮、受污染

2.3 对储存的原材料进行定期检查和清理,确保质量不受影响

三、原材料的采购

3.1 与可靠的供应商建立长期合作关系

3.2 对供应商的生产能力和质量管理体系进行评估

3.3 严格执行采购合同,确保原材料的质量和数量符合要求

四、原材料的进货验收

4.1 制定严格的进货验收标准和流程

4.2 进行全面的原材料检测和抽样检验

4.3 对不合格原材料进行退货或处理,并追溯原因,防止类似问题再次发生

五、原材料的使用

5.1 制定合理的原材料使用方案

5.2 严格控制原材料的使用量和比例

5.3 对原材料使用过程进行监控和记录,及时发现问题并采取措施解决

结语:通过对原材料质量控制要点的详细介绍,希望能够帮助企业建立健全的原材料管理体系,确保产品质量稳定可靠,提升企业竞争力。

只有在严格控制原材料质量的前提下,企业才能生产出更加优质的产品,赢得消费者的信任和认可。

原材料质量控制要点一、引言原材料质量控制是确保产品质量稳定的关键环节。

本文将详细介绍原材料质量控制的要点,包括原材料选择、供应商评估、检验方法等。

二、原材料选择1. 根据产品要求确定原材料的种类和规格。

2. 优先选择具备相关认证和质量保证体系的供应商。

3. 考虑原材料的稳定性、可靠性和可追溯性。

三、供应商评估1. 对供应商进行全面评估,包括其质量管理体系、生产能力、技术实力等。

2. 建立供应商评估体系,定期对供应商进行评估并记录评估结果。

3. 与供应商建立长期合作关系,共同推动质量改进。

四、原材料检验1. 建立完善的原材料检验流程,包括样品采集、样品制备、检验方法等。

2. 根据产品要求确定原材料的关键指标,并制定相应的检验标准。

3. 使用合适的检验设备和仪器,确保检验结果的准确性和可靠性。

五、原材料质量追溯1. 建立原材料质量追溯体系,记录原材料的来源、生产批次等信息。

2. 在原材料进厂时进行登记和标识,确保原材料的追溯可行性。

3. 对于不合格的原材料,及时追溯并采取相应的措施,防止不良品流入生产过程。

六、原材料质量改进1. 建立原材料质量改进机制,定期分析原材料质量数据,找出问题和改进的方向。

2. 与供应商合作,共同解决原材料质量问题,推动质量持续改进。

3. 定期组织原材料质量培训,提高员工的质量意识和技术水平。

七、总结原材料质量控制是确保产品质量稳定的重要环节。

通过合理的原材料选择、供应商评估、原材料检验等措施,可以有效控制原材料质量,保证产品的质量稳定性和可靠性。

同时,建立原材料质量追溯和改进机制,可以不断提升原材料质量,满足客户的需求。

原材料质量控制要点一、引言原材料是生产过程中不可或者缺的重要组成部份,其质量直接影响着最终产品的品质和市场竞争力。

为了确保产品的质量稳定性和符合客户的要求,对原材料的质量进行有效控制至关重要。

本文将详细介绍原材料质量控制的要点,包括选择合格供应商、建立标准化采购流程、进行质量检验和监控等方面。

二、选择合格供应商1. 供应商评估:建立供应商评估体系,包括对供应商的资质、生产能力、质量管理体系等进行评估,确保供应商具备稳定的质量保证能力。

2. 供应商合作:与优质供应商建立长期稳定的合作关系,共同推动质量改进和持续发展。

3. 供应商审核:定期对供应商进行审核,确保其质量管理体系的有效性和合规性。

三、建立标准化采购流程1. 采购计划:根据生产需求和市场需求,制定合理的采购计划,确保原材料的供应充足。

2. 采购合同:与供应商签订明确的采购合同,明确双方的责任和义务,包括质量标准、交付时间、价格等方面的约定。

3. 采购定单:根据采购计划和采购合同,及时下达采购定单,确保采购流程的顺利进行。

4. 采购验收:对收到的原材料进行验收,确保其符合质量标准和规定。

四、质量检验和监控1. 样品检验:按照采购合同和相关标准,对原材料进行样品检验,包括外观、物理性质、化学成份等方面的检验。

2. 抽样检验:采用合理的抽样方法,进行原材料的抽样检验,确保样品的代表性和检验结果的可靠性。

3. 实验室测试:建立专业的实验室,进行原材料的物理、化学、微生物等方面的测试,确保原材料的质量稳定性。

4. 过程监控:对原材料的生产过程进行监控,包括原材料的储存、运输、加工等环节,确保原材料在整个生产过程中的质量稳定性。

五、质量问题处理1. 异常品处理:对于发现的质量异常品,及时进行处理,包括退货、索赔、追责等措施,确保不合格原材料不进入生产环节。

2. 问题分析:对质量问题进行深入分析,找出问题的原因和根源,制定相应的改进措施,防止类似问题再次发生。