高拉速连铸结晶器振动参数对板坯表面裂纹形成的影响

- 格式:pdf

- 大小:366.03 KB

- 文档页数:5

第1期总第173期冶 金 丛 刊Su m.173 N o.12008年2月M ETALLURG ICAL COLLECT I ON SF ebruary 2008作者简介:朱正海(1979-),男,中国钢研科技集团公司北京钢铁研究总院国家连铸中心1连铸板坯表面纵裂纹及影响因素朱正海李 峰(中国钢研科技集团公司) (昆明理工大学)摘 要 综述了连铸板坯表面纵裂纹的形貌,分析了纵裂的形成机理及影响纵裂的各种因素,为采取措施减轻和避免这种质量缺陷提供依据。

关键词 连铸;板坯;表面;纵裂纹中图分类号:TG21+3 文献标识码:A 文章编号:1671-3818(2008)01-0001-02S TUDY ON LONG ITUD I NAL CRACKS ON S URFACEOF CONT I NUOUS CA S T I NG S LABZhu Zhenghai L i Feng(Ch i n a Ir on &Steel Research I nstitute G r oup) (Kunm i n g U niversity o f Science and Techno logy)Abst ract The pattern of t h e longitudina l cracks on surface of continuous casti n g slab w as summ arized .The for m ati o n m echanis m and i n fluenc i n g facto rs o f long itud i n al cracks w ere analyzed .It prov ided refer -ence for tak i n g m easures to reduce and eli m ina te the long itudina l cracks .K ey w ords con ti n uous casti n g ;slab ;surface ;long itud i n al crack1 前言连铸板坯表面纵向裂纹常发生在板坯宽面中部,与浇铸方向平行。

连铸结晶器振动工艺参数2023-11-20汇报人:CATALOGUE目录•结晶器振动工艺参数概述•振动频率•振幅•振动波形•结晶器与铸坯间的摩擦系数•实际生产中的结晶器振动工艺参数调整与优化01结晶器振动工艺参数概述CHAPTER减少摩擦和磨损改善润滑效果促进坯壳均匀生长030201结晶器振动的作用工艺参数对连铸坯质量的影响振动频率01振幅02振动波形03结晶器振动工艺参数的设定与调整CHAPTER振动频率02定义单位振动频率的定义与单位结晶组织裂纹和缺陷润滑和传热振动频率对铸坯表面质量的影响合适振动频率的选择与调整铸坯材质和规格实时监测和调整CHAPTER振幅03定义单位振幅的定义与单位结晶组织振幅过大可能导致铸坯内部气孔和夹杂物的形成,影响铸坯的质量。

气孔和夹杂裂纹振幅对铸坯内部组织的影响铸坯材质铸坯断面尺寸设备性能操作经验01020304合适振幅的选择与调整CHAPTER振动波形04正弦波、方波、三角波等常见波形介绍正弦波方波三角波表面质量不同的波形会对铸坯表面质量产生显著影响。

例如,正弦波能够显著减少铸坯表面裂纹的产生,而方波由于其强烈的振动冲击,可能会导致铸坯表面质量的下降。

内部结构波形也会影响铸坯的内部结构。

例如,三角波由于其稳定性和均匀性,能够促进铸坯形成均匀且稳定的组织结构。

不同波形对铸坯质量的影响选择原则调整策略合适波形的选择与调整05结晶器与铸坯间的摩擦系数CHAPTER通常采用试验测定法,通过模拟结晶器与铸坯的实际接触情况,测量出摩擦力与压力,并计算得到摩擦系数。

摩擦系数的定义与测量方法测量方法定义振动频率摩擦系数的大小直接影响到结晶器与铸坯之间的摩擦力,进而影响到振动频率的选择。

过高的摩擦系数要求更高的振动频率以克服摩擦力,确保铸坯的顺利下滑。

摩擦系数的变化会对振幅产生一定影响。

当摩擦系数增大时,为了保持铸坯在结晶器内的稳定性,可能需要适当增大振幅,以提供足够的振动力。

摩擦系数的不同可能导致振动波形的变化。

板坯表面纵裂与横裂产生原因分析及改进措施王洪兴赵艳玲(河北钢铁集团邯宝炼钢厂,河北邯郸056015)摘要:本文对邯宝炼钢厂2009年连铸板坯表面缺陷进行了统计,分析了表面裂纹产生的机理和形成原因,采取相应的改进措施,减少了板坯表面裂纹产生量,有效提高了连铸坯质量。

关键词:连铸板坯,表面裂纹,措施,质量ANALYSIS THE REASONS AND REDUCE THESURFACE CRACK OF SLABWANG Hongxing ZHAO Yanling(Hanbao Steel-making Plant of HeBei Iron-steel Group Corp. Hebei Handan 056015)ABSTRACT The text summarized the surface defects of the slab in 2009, analyzed the mechanism and reasons of surface crack. We took some corresponding actions to improve the slab quality.KEY WORDS slab,surface crack,actions,slab quality1 前言邯宝炼钢厂现有两台2机2流DANIELI直弧形板坯连铸机,2#连铸机于2008年10月17日热负荷试车成功,1#连铸机于2009年2月12日热负荷试车成功,试生产一年多以来,生产研发了40余个钢种,连铸板坯质量总体良好,铸坯一次检验合格率为99.18%,综合合格率为99.97%。

2 连铸坯表面裂纹形成机理邯宝炼钢厂连铸板坯表面缺陷有表面纵裂、表面横裂、表面夹杂、表面划伤、凹坑、重接等,其中表面纵裂纹占总缺陷量的45%,主要集中在板坯内弧中心和两侧各1/4处,少量裂纹产生于板坯外弧面。

连铸板坯表面纵裂纹始发于结晶器,钢水进入结晶器后在一冷作用下迅速形成初生坯壳, 受钢水成分、过热度、结晶器冷却强度、浇铸速度、保护渣等因素的影响,弯月面初生坯壳不均匀生长,在热应力、摩擦力和钢水静压力的共同作用下,在坯壳相对薄弱、抵抗应力能力差处形成细微裂纹,受二维冷却的影响,坯壳薄弱处多发生在铸坯中心附近,拉坯过程中受到摩擦力、热应力、钢水静压力、鼓肚力、弯曲矫直力、不对中应力等应力影响,同时由于二次冷却不均匀,扩展成明显的纵裂纹。

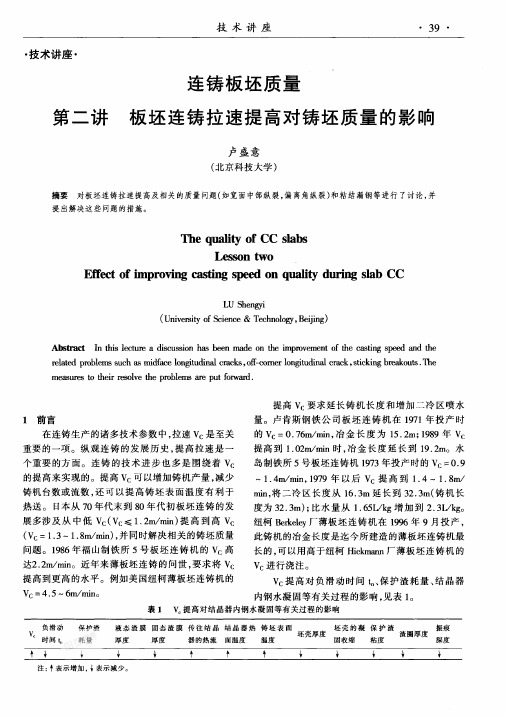

提高拉速对铸坯质量的影响及相应措施在连铸生产的诸多技术参数中,拉速(以下用来表示)是至关重要的一种。

对铸机产量和铸坯质量都有极为重要的影响。

纵观连铸的发展史,提高是一个重要的方面。

连铸的技术进步主要也是围绕着的提高来实现的。

提高可以增加铸机产量,减少铸机台数或铸坯流数,还可以提高铸坯表面温度有利于热送。

近年来薄板坯连铸的问世,要求将提高到更高的水平。

决定了连铸机的生产效率。

近年来,我国推广使用高拉速、高连浇率、高作业率和高铸坯质量的高效率连铸机。

然而高拉速和高铸坯质量往往是相互矛盾的,我们的任务是要根据钢种和产品质量要求,通过采用相关技术,使连铸机的拉速和铸坯质量协调发展。

1 近年来提高连铸拉速的相关技术高效连铸的核心技术是高拉速。

近年来,国内外在提高连铸拉速方面的研究工作取得了显著成绩,许多与提高的配套技术已投入生产应用。

例如:1)采用二冷动态配水技术。

连铸坯作业中过高,容易造成铸坯凝固时间不充分。

二冷动态配水最主要的功能是对铸坯进行热跟踪,根据跟踪结果对二冷水进行调节。

在连铸过程中,带液芯的铸坯在二冷区约有80%的热量传出,来完成液芯凝固及坯壳冷却过程。

如果使用的二冷技术不得当,使得矫直时铸坯表面温度低于900度,正好位于脆性区,那么铸坯在矫直力作用下形成表面裂纹。

还可能由于二次冷却不均匀,使得铸坯表面温度呈现周期性回升,而引起坯壳膨胀,产生中间裂纹和皮下裂纹。

针对这些不足,动态二冷配水技术保证了铸坯表面温度的平稳,有利于铸坯质量的稳定和提高;保证了生产的顺行,避免了生产事故,减小了现场操作人员的操作强度;缩短了热换中包的时间,适应了提高的要求。

2)采用漏钢预报技术。

连铸坯作业中过高,冷却时间不充分,容易造成黏附性漏钢。

漏钢对连铸生产危害巨大,轻者引起双浇、堵塞喷嘴、减少金属收得率;重者严重损害设备,引起缺流、烧坏二冷装置、中断连铸、钢水回炉等;还可能对操作者自身造成伤害,影响生产的正常进行,造成停产。

连铸板坯裂纹的可能原因连铸板坯裂纹是指在连铸过程中板坯表面或内部出现的裂纹现象。

连铸板坯是制造板材的重要中间产品,其质量直接关系到最终产品的质量。

因此,了解连铸板坯裂纹的可能原因对于提高板材质量具有重要意义。

连铸板坯裂纹的可能原因主要包括以下几个方面:1. 温度控制不当:温度是连铸过程中最重要的控制参数之一。

如果连铸板坯的冷却速度过快或过慢,都会导致板坯表面或内部的温度梯度过大,从而引起裂纹的产生。

此外,连铸机的冷却水温度和流量的不稳定也会对板坯的温度分布产生影响,进而导致裂纹的形成。

2. 铸造过程中的应力:连铸板坯在冷却过程中由于温度变化而产生应力,如果应力超过了材料的承受能力,就会引起裂纹。

铸造过程中的应力主要包括热应力、冷却应力和收缩应力。

热应力是由于连铸板坯的非均匀冷却引起的,冷却应力是由于冷却水的不均匀冷却引起的,而收缩应力是由于连铸板坯的收缩引起的。

3. 材料质量问题:连铸板坯的质量直接关系到裂纹的产生。

如果原料中存在夹杂物、气孔或其他缺陷,都会在连铸过程中发展为裂纹。

此外,连铸板坯的化学成分和物理性能也会对裂纹的形成起到重要影响。

4. 连铸工艺参数调整不当:连铸过程中的各项工艺参数对于连铸板坯的质量具有重要影响。

如果连铸机的浇注速度、结晶器的冷却强度、结晶器的振动频率等参数调整不当,都会导致连铸板坯出现裂纹。

为了避免连铸板坯裂纹的产生,可以采取以下措施:1. 合理控制连铸过程中的温度,保证板坯的均匀冷却。

2. 优化连铸工艺参数,确保连铸板坯的质量稳定。

3. 加强原料检验,确保原料的质量达标。

4. 定期检查和维护连铸机设备,确保设备的正常运行。

5. 引入先进的控制技术,如自动化控制系统和智能监测设备,提高连铸过程的稳定性和可控性。

连铸板坯裂纹的产生是由多种因素共同作用的结果。

通过合理控制连铸过程中的温度、调整工艺参数、优化原料质量以及加强设备维护,可以有效地避免连铸板坯裂纹的产生,提高板材的质量。