04-09-01-01-001风扇间隙测量

- 格式:xls

- 大小:31.00 KB

- 文档页数:1

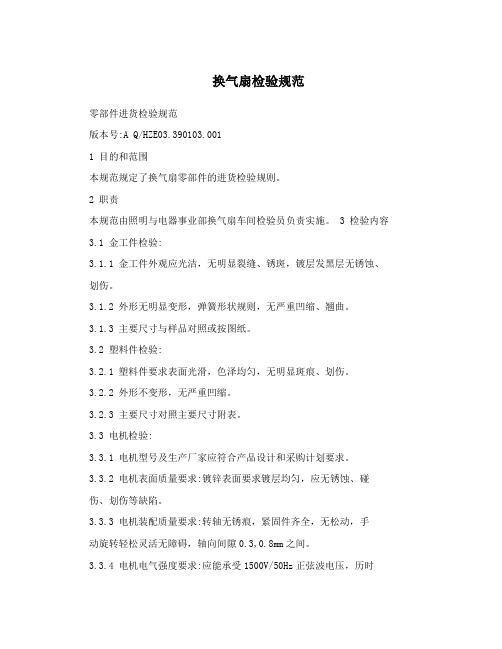

换气扇检验规范零部件进货检验规范版本号:A Q/HZE03.390103.0011 目的和范围本规范规定了换气扇零部件的进货检验规则。

2 职责本规范由照明与电器事业部换气扇车间检验员负责实施。

3 检验内容3.1 金工件检验:3.1.1 金工件外观应光洁,无明显裂缝、锈斑,镀层发黑层无锈蚀、划伤。

3.1.2 外形无明显变形,弹簧形状规则,无严重凹缩、翘曲。

3.1.3 主要尺寸与样品对照或按图纸。

3.2 塑料件检验:3.2.1 塑料件要求表面光滑,色泽均匀,无明显斑痕、划伤。

3.2.2 外形不变形,无严重凹缩。

3.2.3 主要尺寸对照主要尺寸附表。

3.3 电机检验:3.3.1 电机型号及生产厂家应符合产品设计和采购计划要求。

3.3.2 电机表面质量要求:镀锌表面要求镀层均匀,应无锈蚀、碰伤、划伤等缺陷。

3.3.3 电机装配质量要求:转轴无锈痕,紧固件齐全,无松动,手动旋转轻松灵活无障碍,轴向间隙0.3,0.8mm之间。

3.3.4 电机电气强度要求:应能承受1500V/50Hz正弦波电压,历时1min,不发生闪络和击穿现象。

3.4 连接器检验:3.4.1 连接器件型号及生产厂家应符合产品设计和采购计划要求。

3.4.2 连接器的柱体与螺钉应齐全完好,塑料件无破裂及缺陷。

3.5 电容检验:3.5.1 电容型号及生产厂家应符合产品设计和采购计划要求。

3.5.2 电容容量要求:按设计容量?5%。

3.5.3 电容损耗角正切值要求不大于0.002,测试频率为100Hz。

3.6 电线检验:3.6.1 电线型号及生产厂家应符合产品设计和采购计划要求。

3.6.2 电线铜芯及护套不应老化,颜色符合规定。

3.6.3 导体结构(单丝×根数)为0.15mm×28。

4 抽检规则电机抽样数每批次抽10只,塑件每批次抽10套,电线每批抽2巻,其余按GB2828规定抽样检验,一般检查水平II级一次正常抽样方案。

01汽轮机本体及本体范围管道安装√√√√√0101汽轮机本体安装√√√√0100汽轮机基础准备√√√01弹簧隔振装置安装√√02基础检查与几何尺寸校核√√03基础沉降观测√√√04基础承力面凿毛√√05二次灌浆内挡板安装√√06地脚螺栓安装√√02基础垫铁(垫块)配制安装√√√01垫铁配制√√02垫铁安装√√03混凝土砂浆垫块配制√√04可调固定器安装√√05台板调整螺钉安装√√03汽轮机台板安装√√√01轴承座台板检查安装√√02低压缸台板检查安装√√04轴承座及轴瓦检查安装√√√01轴承座清理检查主控√√√02支持轴承检查主控√√√03支持轴瓦垫块检查安装主控√√√04轴承座就位找正主控√√√05支持轴瓦及油挡安装主控√√√06推力轴承检查安装主控√√√07同轴离心式主油泵检查安装√√08轴承座扣盖主控√√√05汽缸及缸内部件清理检查√√√01低压缸清理检查√√02高、中压缸清理检查√√03高、中压内缸进汽管清理检查√√04高、中压缸内通流部分设备检查√√05低压缸内通流部分设备检查√√主控√√√√主控√√√√06汽轮机转子外观检查√√√01高、中压转子外观检查主控√√√02低压转子外观检查主控√√√07汽缸组合就位√√√01低压缸组合检查主控√√√02高、中压缸组合检查主控√√√监理单位建设单位总承包单位制造单位施工单位设计单位性质工 程 名 称高、中压缸部件金属监督及高温紧固件检验低压缸部件金属监督及高温紧固件检验检验批0607分项工程分部工程单位工程表 4.0.1 施工质量验收范围划分表工程编号验收单位03低压缸就位找正√√04高、中压缸就位找正√√08汽缸内部件组合安装√√√01轴承座、汽缸与转子找中心主控√√√02低压内缸安装主控√√√03高、中压内缸安装主控√√√04高压喷嘴室安装主控√√√05高、中压缸通流部分设备安装主控√√√06低压缸通流部分设备安装主控√√√主控√√√主控√√√09汽缸负荷分配√√√01高、中压缸负荷分配主控√√√√√02低压内缸负荷分配主控√√√√√10通流间隙测量调整√√√01低压缸通流间隙测量调整主控√√√√√02高、中压缸通流间隙测量调整主控√√√√√11汽封间隙测量调整√√√01低压缸汽封间隙测量调整主控√√√√√02高、中压缸汽封间隙测量调整主控√√√√√12汽轮机扣盖√√√01汽轮机扣盖前检查主控√√√√√02汽轮机扣盖主控√√√√√03整体组装汽缸最终定位主控√√√√√13轴系调整及连接√√√01汽轮机扣盖前联轴器找中心主控√√√02汽轮机扣盖后联轴器找中心主控√√√03汽轮机-发电机联轴器找中心主控√√√04铰孔连接前联轴器找中心主控√√√√05联轴器铰孔连接主控√√√√14汽轮机基础二次灌浆√√√01基础二次灌浆前检查主控√√√02基础二次灌浆及养护主控√√√15滑销系统间隙测量、调整√√√01滑销系统间隙测量、调整主控√√√02轴承座与汽缸间定中心梁安装主控√√√03推拉装置安装主控√√√16盘车设备检查安装√√√01盘车设备检查安装主控√√√17SSS 离合器安装√√√01SSS 离合器安装主控√√√√√√01汽缸保温前检查√√02汽轮机化妆板安装√√02汽轮机本体范围管道安装√√√01汽轮机导汽管道安装√√√01导汽管检查及清理√√02导汽管预制管道检查√√低压缸内通流部分设备洼窝找中心高、中压缸内通流部分设备洼窝找中心汽轮机汽缸保温前检查及化妆板安装07081803导汽管支吊架安装√√04高压导汽管安装主控√√√05中压导汽管安装主控√√√06中、低压连通管安装主控√√√07管道蠕变监察段及蠕胀测点安装主控√√√02汽轮机本体疏水管道安装√√√01管道支吊架安装√√02管道检查及清理√√03阀门检查、安装√√04管道安装主控√√√05管道严密性试验主控√√√06管道吹扫检查主控√√√03轴封及门杆漏汽系统管道安装√√√01管道支吊架安装√√02管道检查及清理√√03阀门检查、安装√√04管道安装主控√√√05管道严密性试验主控√√√06管道吹扫检查主控√√√02发电机和励磁机装置安装√√√√√01发电机本体安装√√√01基础准备√√√01基础检查与几何尺寸校核主控√√√02基础承力面凿毛√√03二次灌浆内挡板安装√√04地脚螺栓安装√√02基础垫铁(垫块)配制安装√√√01垫铁配制√√02垫铁安装√√03混凝土砂浆垫块配制√√04台板调整螺钉安装√√03发电机台板安装√√√01发电机台板就位√√04发电机转子检查√√√01发电机转子检查主控√√√02发电机转子严密性试验主控√√√05定子吊装就位检查√√√√01定子吊装就位检查√√02定子组合√√06定子线圈严密性试验√√√01定子线圈严密性试验主控√√√√07发电机穿转子√√√01发电机穿转子主控√√√√√08进出水支座安装√√√01进出水支座安装√√09发电机端盖式轴承安装√√√01轴承座清理检查√√02轴瓦检查√√√√√03发电机端盖式轴承安装√√10空气间隙及磁力中心调整√√√01空气间隙及磁力中心调整主控√√√11风扇间隙调整√√√01风扇间隙调整主控√√√12密封瓦安装√√√01密封瓦安装主控√√√13发电机-励磁机联轴器找中心√√√01发电机-励磁机联轴器找中心主控√√√√√02联轴器铰孔连接主控√√√√√14发电机油挡安装√√√01发电机油挡安装√√15发电机端盖安装√√√01发电机端盖安装主控√√√16氢气(空气)冷却器安装√√√01氢气(空气)冷却器安装√√√17发电机整套风压试验√√√01发电机整套风压试验主控√√√√√02励磁机装置安装√√√01励磁机台板安装√√01励磁机台板安装√√02励磁机部件及转子检查√√√01励磁机部件及转子检查√√03轴承座安装√√√01轴瓦检查√√02励磁机轴承座及轴承安装√√04励磁机空气间隙及磁力中心√√√01励磁机空气间隙及磁力中心检查√√√√05碳刷架安装√√√01碳刷架安装√√06励磁机空气冷却器安装√√√01励磁机空气冷却器安装√√07发电机及励磁机基础二次灌浆√√√01基础二次灌浆前检查√√√02基础二次灌浆及养护√√√03发电机附属系统√√√01内冷却水系统设备及管道安装√√√01基础准备√√02垫铁及地脚螺栓配制安装√√03二次灌浆√√04内冷水装置安装√√05内冷水泵安装√√06√√07内冷水管道安装√√08内冷却水系统冲洗主控√√√√02气体系统设备及管道安装√√√01气体系统设备安装√√√02气体系统管道安装√√√√03燃气轮机安装√√√√√01燃气轮机本体安装√√√01基础准备√√√励磁机风扇、风挡、油挡间隙调整冷却水箱、冷却器、离子交换器检查0201弹簧隔振装置安装√√02基础检查与几何尺寸校核√√03基础沉降观测主控√√√√04基础承力面凿毛√√05地脚螺栓安装√√02可调固定器(垫铁)安装√√√01垫铁配制√√02垫铁安装√√03可调固定器安装主控√√√03台板与支撑装置检查安装√√√01台板与支撑装置检查安装主控√√√04燃气轮机本体就位安装√√√01燃气轮机本体就位主控√√√√02燃烧器安装主控√√√√03燃气轮机负荷分配主控√√√√04轴系调整及连接主控√√√√√05滑销系统间隙测量、调整主控√√√06盘车装置安装主控√√√07自动同步装置安装主控√√√05燃气轮机进气系统安装√√√01进气系统钢结构安装√√02进气设备安装√√03进气系统封闭检查主控√√√√06燃气轮机排气部分安装√√√01排气系统钢结构安装√√02排气设备安装√√03排气系统封闭检查主控√√√√07基础二次灌浆√√√01基础二次灌浆前检查主控√√√02基础二次灌浆及养护主控√√√08罩壳安装√√√01罩壳安装√√02二氧化碳灭火系统试验主控√√√√02燃气轮机本体管道安装√√√01燃气轮机本体管道安装√√√01燃气轮机本体管道支吊架安装√√02燃气轮机本体管道安装主控√√√03燃料供应系统管道严密性试验主控√√√04燃料供应系统管道吹扫√√√燃气轮机辅助设备及附属机械安装03√√√01调压站模块安装√√√01基础准备√√02垫铁及地脚螺栓配制安装√√03调压站模块安装√√√04基础二次灌浆√√√02天然气前置模块安装√√√01基础准备√√02垫铁及地脚螺栓配制安装√√03天然气前置模块安装√√√04基础二次灌浆√√√03天然气控制模块安装√√√01基础准备√√02垫铁及地脚螺栓配制安装√√03天然气控制模块安装主控√√√04基础二次灌浆√√√04增压站模块安装√√√01基础准备√√02垫铁及地脚螺栓配制安装√√03增压站模块安装主控√√√04基础二次灌浆√√√05燃油处理模块安装√√√01基础准备√√02垫铁及地脚螺栓配制安装√√03燃油处理模块安装主控√√√04基础二次灌浆√√√06燃油前置模块安装√√√01基础准备√√02垫铁及地脚螺栓配制安装√√03燃油前置模块安装主控√√√04基础二次灌浆√√√07燃油控制模块安装√√√01基础准备√√02垫铁及地脚螺栓配制安装√√03燃油控制模块安装主控√√√04基础二次灌浆√√√08燃气轮机抑钒剂模块安装√√√01基础准备√√02垫铁及地脚螺栓配制安装√√03燃气轮机抑钒剂模块安装主控√√√04基础二次灌浆√√√09燃气轮机雾化空气泵安装√√√01基础准备√√02垫铁及地脚螺栓配制安装√√03燃气轮机雾化空气泵安装主控√√√04基础二次灌浆√√√10燃气轮机辅助模块安装√√√01基础准备√√02垫铁及地脚螺栓配制安装√√03燃气轮机辅助模块安装主控√√√04基础二次灌浆√√√11燃气轮机水洗模块安装√√√01基础准备√√02垫铁及地脚螺栓配制安装√√03燃气轮机水洗模块安装√√√04基础二次灌浆√√√12燃气轮机灭火保护模块安装√√√01基础准备√√02垫铁及地脚螺栓配制安装√√03燃气轮机灭火保护模块安装主控√√√04基础二次灌浆√√√13燃气轮机空气处理模块安装√√√01基础准备√√02垫铁及地脚螺栓配制安装√√03燃气轮机空气处理模块安装主控√√√04基础二次灌浆√√√燃气轮机通风、密封冷却系统安装14√√√燃气轮机通风、密封冷却系统安装01√√√04厂区燃气系统管道安装√√√01厂区燃气系统管道安装主控√√01厂区燃气管道检查及清理√√02厂区燃气管道预制√√03厂区燃气管道阀门安装检查主控√√√04厂区燃气管道安装主控√√√02厂区燃气管道支吊架配制与安装√√√01厂区燃气管道支吊架配制与安装√√03厂区燃气管道严密性试验√√√01厂区燃气管道严密性试验主控√√√04厂区燃气管道系统吹扫检查√√√01厂区燃气管道系统吹扫检查主控√√√04调节保安装置和油系统安装√√√√√01调节保安装置安装√√√01汽门安装√√√01主汽门清理检查√√02补汽阀清理检查√√03调速汽门清理检查√√04主汽门安装主控√√√05补汽阀安装主控√√√06调速汽门安装主控√√√02执行机构安装√√√01执行机构安装主控√√√03保护装置安装√√√01危急遮断器安装主控√√√02危急遮断油门安装主控√√√03危急遮断装置安装主控√√√04其他保安操作装置安装√√抗燃油(控制油)设备及系统安装04√√√01抗燃油供油装置安装主控√√√02抗燃油管道及支吊架安装√√03抗燃油管道严密性试验主控√√√√04抗燃油系统循环冲洗主控√√√√02润滑油、顶轴油系统安装√√√01润滑油和顶轴油设备安装√√√01集装式主油箱安装主控√√√02润滑油储油箱安装√√03润滑油冷油器安装√√04滤油器安装√√05交流润滑油泵检查安装√√06交流润滑油泵试运主控√√√√07直流润滑油泵检查安装√√08直流润滑油泵试运主控√√√09排烟风机安装√√10排烟风机试运√√11顶轴油泵安装√√12顶轴油泵试运主控√√√13润滑油输送油泵安装√√14润滑油输送油泵试运√√15注油器或油蜗轮泵安装√√16油净化装置安装√√17油净化装置试运√√润滑油和顶轴油管道及支吊架安装02√√√01润滑油管道及支吊架安装√√02润滑油管道严密性试验主控√√√√03顶轴油管道及支吊架安装√√04顶轴油管道严密性试验主控√√√√05润滑油和顶轴油系统循环冲洗主控√√√√√03密封油系统设备及管道安装√√√01密封油设备安装√√√01密封油装置安装√√02密封油箱安装√√03密封油冷却器安装√√04密封油泵安装√√05密封油泵试运主控√√√√06密封油油净化装置安装√√07密封油油净化装置试运√√02密封油管道和支吊架安装√√√01密封油管道及支吊架安装√√02密封油管道严密性试验主控√√√√03密封油系统冲洗主控√√√√04燃气轮机控制油系统安装√√√01燃气轮机控制油设备安装√√√01燃气轮机控制油设备安装√√√燃气轮机控制油管道及支吊架安装02√√√燃气轮机控制油管道及支吊架安装01√√02燃气轮机控制油管道严密性试验主控√√√√03燃气轮机控制油系统冲洗主控√√√√√05辅助设备安装√√√√01水冷凝汽器组合安装√√√01凝汽器壳体组合√√√01凝汽器壳体组合主控√√√02内置加热器安装√√02凝汽器就位找正√√√01基础准备√√02垫铁及地脚螺栓配置安装√√03凝汽器就位找正√√03凝汽器冷却管束安装√√√01凝汽器冷却管束安装主控√√√04凝汽器与汽缸连接及严密性检查√√√01凝汽器与汽缸连接及严密性检查主控√√√05凝汽器附件安装及二次灌浆√√√01凝汽器附件安装√√02二次灌浆√√√06凝汽器清洗装置安装√√√01基础准备√√02垫铁及地脚螺栓配置安装√√03凝汽器清洗泵检查安装√√04二次灌浆√√05凝汽器清洗管道支吊架安装√√06凝汽器清洗管道安装√√07凝汽器清洗泵试运主控√√√08胶球清洗装置检查安装√√√√02直接空冷凝汽器安装√√√01钢结构安装√√√01基础准备√√02钢构件预拼装√√03支撑钢结构安装主控√√√04二次灌浆√√05支撑钢结构高强螺栓安装主控√√√06风机桥架和平台盖板安装√√07管束支撑A 型架安装主控√√√08挡风墙安装√√09平台、梯子、栏杆组合安装√√02直接空冷凝汽器风机安装√√√01直接空冷凝汽器风机安装√√03排汽装置组合安装√√√01排汽装置组合√√02排汽装置就位找正√√03排汽装置与汽缸连接及严密性检查√√04排汽装置附件安装√√05排汽装置基础二次灌浆√√04空冷冲洗水泵安装√√√01基础准备√√02垫铁及地脚螺栓配置安装√√03冲洗水泵检查安装√√4二次灌浆√√6冲洗水泵试运主控√√√05排汽装置热井疏水泵安装√√√01基础准备√√02垫铁及地脚螺栓配置安装√√03排汽装置热井疏水泵检查安装√√04二次灌浆√√05排汽装置热井疏水泵试运主控√√√06真空除氧器安装√√√01基础准备√√02垫铁及地脚螺栓配置安装√√03除氧器本体安装√√04除氧器附件安装√√05二次灌浆√√07冷凝管束及冲洗装置安装√√√01冷凝管束及冲洗装置安装主控√√√08空冷系统严密性试验√√√01空冷系统严密性试验主控√√√√03间接空冷装置安装√√√01钢结构安装√√√01基础划线检查√√02展宽平台安装√√03散热器支腿安装主控√√√02水箱安装√√√01储水箱安装√√02高位膨胀水箱安装√√03散热器组合安装√√√01散热器组合√√02散热器、清洗装置安装√√04补充水泵安装√√√01补充水泵检查安装√√02补充水泵试运主控√√√05清洗水泵安装√√√01基础准备√√02垫铁及地脚螺栓配置安装√√03清洗水泵检查安装√√04二次灌浆√√05清洗水泵试运主控√√√06管道安装√√√01管道外观检查及清理√√02阀门检查安装√√03管道安装√√04管道支吊架安装√√07系统水冲洗√√√01系统水冲洗主控√√√√04除氧器(水箱)设备安装√√√01除氧器(水箱)本体安装√√√01基础准备√√02垫铁及地脚螺栓配置安装√√03除氧器(水箱)本体安装主控√√√04二次灌浆√√02除氧器(水箱)附件安装√√√1除氧器(水箱)附件安装√√03√√√01√√05换热设备安装√√√01高压加热器安装√√√01基础准备√√02垫铁及地脚螺栓配置安装√√03高压加热器检查主控√√√04高压加热器安装√√05二次灌浆√√02低压加热器安装主控√√√除氧器(水箱)平台、梯子、栏杆安装除氧器(水箱)平台、梯子、栏杆安装01基础准备√√02垫铁及地脚螺栓配置安装√√03低压加热器检查主控√√√04低压加热器安装√√05二次灌浆√√03汽封加热器安装√√√01基础准备√√02垫铁及地脚螺栓配置安装√√03汽封加热器检查√√04汽封加热器安装√√05二次灌浆√√04闭冷水换热器安装√√√01基础准备√√02垫铁及地脚螺栓配置安装√√03闭冷水换热器检查√√04闭冷水换热器安装√√05二次灌浆√√05其他热交换器安装√√√01基础准备√√02垫铁及地脚螺栓配置安装√√03热交换器检查√√04热交换器安装√√05二次灌浆√√06疏水扩容器安装√√√01疏水扩容器安装√√√01基础准备√√02垫铁及地脚螺栓配置安装√√03疏水扩容器安装√√04二次灌浆√√07旁路系统设备检查安装√√√01高压旁路系统设备检查安装√√√01高压旁路系统设备检查安装√√02低压旁路系统设备检查安装√√√01低压旁路系统设备检查安装√√02接入凝汽器的蒸汽排放装置安装√√03旁路油系统安装√√√01液压旁路装置油系统设备安装√√02液压旁路装置油系统管路安装√√03液压旁路装置油系统冲洗主控√√√08减温减压装置安装√√√01蒸汽减温减压装置安装√√√01基础准备√√02垫铁及地脚螺栓配置安装√√03蒸汽减温减压装置安装√√04二次灌浆√√09其他箱罐安装√√√01辅助蒸汽联箱安装√√√01基础准备√√02垫铁及地脚螺栓配置安装√√03辅助蒸汽联箱安装√√04二次灌浆√√02闭式水膨胀水箱安装√√√01基础准备√√02垫铁及地脚螺栓配置安装√√03闭式水膨胀水箱安装√√04二次灌浆√√03凝结水补水箱安装√√√01基础准备√√02垫铁及地脚螺栓配置安装√√03凝结水补水箱安装√√04二次灌浆√√06附属机械安装√√√√01汽动给水泵组安装√√√01驱动给水泵汽轮机安装√√√01弹簧隔振装置安装√√02基础准备√√03垫铁和地脚螺栓配制安装√√04台板检查及就位√√05轴承座检查√√06支持轴瓦检查主控√√√07支持轴瓦垫块检查主控√√√08支持轴瓦及油挡间隙测量、调整主控√√√09推力轴承间隙测量、调整主控√√√10轴承座扣盖主控√√√11汽缸清理检查√√12汽缸内通流部分设备检查√√汽缸部件金属监督及高温紧固件检验13主控√√√√14转子外观检查√√15汽缸组合检查√√16汽缸就位找正√√17轴承座、汽缸与转子找中心√√18汽缸通流部分设备安装√√19汽缸内通流部分设备洼窝找中心√√20通流间隙测量调整主控√√√√√21汽封间隙测量调整主控√√√√√22驱动给水泵汽轮机扣盖前检查主控√√√√√23驱动给水泵汽轮机扣盖主控√√√√√24齿轮式盘车装置安装√√25主汽门清理检查√√26调速汽门清理检查√√27主汽门安装主控√√√28调速汽门安装主控√√√29执行机构安装√√30危急遮断器安装主控√√√31危急遮断油门安装√√32危急遮断装置安装主控√√√33抗燃油供油装置安装√√34抗燃油管道及支吊架安装√√35抗燃油管道严密性试验主控√√√√36抗燃油系统循环冲洗√√√√37排汽装置安装√√02汽动给水泵安装√√√01汽动给水泵安装主控√√√02基础准备√√03垫铁和地脚螺栓配制安装√√04滑动轴承√√05二次灌浆内挡板安装√√06汽动给水泵组找中心及连接主控√√√07基础二次灌浆前检查主控√√√08基础二次灌浆及养护主控√√√09油箱安装√√10冷油器安装主控√√√11滤油器安装√√12润滑油泵安装√√13油管路检查安装√√14润滑油管道严密性试验主控√√√15汽动给水泵组油系统冲洗主控√√√√16汽动给水泵组试运主控√√√√02电动给水泵组安装√√01电动给水泵安装√√√01电动给水泵检查√√02电动机检查√√03电动给水泵组安装主控√√√04基础准备√√05垫铁、地脚螺栓配制安装√√06电动给水泵组联轴器找中心主控√√√07基础二次灌浆前检查主控√√√08基础二次灌浆及养护主控√√√09油箱安装√√10冷油器安装√√11滤油器安装√√12润滑油泵安装√√13油管路检查安装√√14润滑油管道严密性试验主控√√√15电动给水泵组油系统冲洗主控√√√√16电动给水泵组试运主控√√√√03给水泵前置增压泵安装√√√01前置增压泵安装√√01前置增压泵检查安装√√02基础准备√√03垫铁、地脚螺栓配制安装√√04联轴器找中心主控√√√05二次灌浆主控√√√06前置增压泵试运主控√√√√04凝结水泵安装√√√01凝结水泵安装√√√01凝结水泵检查安装主控√√√02基础准备√√03垫铁、地脚螺栓配制安装√√04二次灌浆主控√√√05联轴器找中心主控√√√06凝结水泵试运主控√√√√05真空泵安装√√√01真空泵安装√√√01真空泵检查安装√√02基础准备√√03垫铁、地脚螺栓配制安装√√04联轴器找中心主控√√√05二次灌浆√√06真空泵试运主控√√√√06开式冷却水泵安装√√√01开式冷却水泵安装√√√01开式冷却水泵检查、安装√√02基础准备√√03垫铁、地脚螺栓配制安装√√04联轴器找中心主控√√√05二次灌浆√√06开式冷却水泵试运主控√√√√07闭式冷却水泵安装√√√01闭式冷却水泵安装√√√01闭式冷却水泵检查、安装√√02基础准备√√03垫铁、地脚螺栓配制安装√√04联轴器找中心主控√√√05二次灌浆√√06闭式冷却水泵试运主控√√√√08其他转动机械安装√√√01除氧器再循环泵安装√√√01除氧器再循环泵检查、安装√√02基础准备√√03垫铁、地脚螺栓配制安装√√04联轴器找中心主控√√√05二次灌浆√√06水泵试运主控√√√√02凝结水补充水泵安装√√√01凝结水补充水泵检查、安装√√02基础准备√√03垫铁、地脚螺栓配制安装√√04联轴器找中心主控√√√05二次灌浆√√06水泵试运主控√√√√03低压加热器疏水泵安装√√√01低压加热器疏水泵检查、安装√√02基础准备√√03垫铁、地脚螺栓配制安装√√04联轴器找中心主控√√√05二次灌浆√√06水泵试运主控√√√√04汽机房排污泵安装√√√01汽机房排污泵检查、安装√√02基础准备√√03垫铁、地脚螺栓配制安装√√04联轴器找中心主控√√√05二次灌浆√√06水泵试运主控√√√√05电动滤水器安装√√√01电动滤水器安装√√02基础准备√√03垫铁、地脚螺栓配制安装√√5二次灌浆√√07四大管道安装√√√√√01主蒸汽管道安装√√√01主蒸汽管道安装√√√01管道检查及清理主控√√√02预制管道检查主控√√√03主蒸汽管道安装主控√√√√02主蒸汽疏水管道安装√√√01外观检查及清理√√02阀门检查安装√√03主蒸汽疏水管道安装主控√√√03主蒸汽管道支吊架安装√√√01主蒸汽管道支吊架安装主控√√√04主蒸汽管道位移指示器安装√√√01主蒸汽管道位移指示器安装√√05√√√01主控√√√02一次再热管道系统安装√√√01一次再热热段管道安装√√√01管道检查及清理√√02预制管道检查主控√√√03一次再热热段管道安装主控√√√√02一次再热热段疏水管道安装√√01管道检查及清理√√02一次再热热段阀门检查安装√√03一次再热热段疏水管道安装主控√√√03一次再热热段管道支吊架安装√√√01一次再热热段管道支吊架安装主控√√√04一次再热冷段管道安装√√√01管道检查及清理√√02预制管道检查主控√√√03一次再热冷段管道安装主控√√√√05一次再热冷段疏水管道安装√√√01管道检查及清理√√02阀门检查安装√√03一次再热冷段疏水管道安装主控√√√06一次再热冷段管道支吊架安装√√√01一次再热冷段管道支吊架安装主控√√√07一次再热管道位移指示器安装√√√01一次再热管道位移指示器安装√√08√√√主蒸汽管道蠕变监察段及蠕胀测点安装主蒸汽管道蠕变监察段及蠕胀测点安装一次再热蠕变监察段及蠕胀测点安装一次再热蠕变监察段及蠕胀测点安装一次再热蠕变监察段及蠕胀测点安装01主控√√√03二次再热管道系统安装√√√01二次再热热段管道安装√√√01管道检查及清理√√02阀门检查安装√√03预制管道检查主控√√√04二次再热热段管道安装主控√√√√02二次再热热段疏水管道安装√√√01管道检查及清理√√02阀门检查安装√√03二次再热热段疏水管道安装主控√√√03二次再热热段管道支吊架安装√√√01二次再热热段管道支吊架安装主控√√√04二次再热冷段管道安装√√√01管道检查及清理√√02阀门检查安装√√03预制管道检查主控√√√04二次再热冷段管道安装主控√√√√05二次再热冷段疏水管道安装√√√01管道检查及清理√√02阀门检查安装√√03二次再热冷段疏水管道安装主控√√√06二次再热冷段管道支吊架安装√√√01二次再热冷段管道支吊架安装主控√√√07二次再热管道位移指示器安装√√√01二次再热管道位移指示器安装主控√√√二次再热蠕变监察段及蠕胀测点安装08√√√二次再热蠕变监察段及蠕胀测点安装01主控√√√04高压给水管道系统安装√√√01主给水管道安装√√√01管道检查及清理√√02阀门安装检查√√03预制管道检查主控√√√04主给水管道安装主控√√√√02再循环管道安装√√√01管道检查及清理√√02阀门检查安装√√03预制管道检查√√04再循环管道安装主控√√√03高压减温水管道安装√√√01管道检查及清理√√02阀门检查安装√√03预制管道检查√√04高压减温水管道安装主控√√√04放水、放空气管道安装√√√01管道检查及清理√√02阀门检查安装√√03放水、放空气管道安装√√05高压给水管道支吊架安装√√√01高压给水管道支吊架安装主控√√√05旁路管道安装√√√01主蒸汽旁路管道安装√√√01管道检查及清理√√02阀门检查安装√√03预制管道检查√√04主蒸汽旁路管道安装主控√√√02一次再热旁路管道安装√√√01管道检查及清理√√02阀门检查安装√√03预制管道检查√√04一次再热旁路管道安装主控√√√03二次再热旁路管道安装√√√01管道检查及清理√√02阀门检查安装√√03预制管道检查√√04二次再热旁路管道安装主控√√√06高压管道吹扫、冲洗检查√√√01√√√01主控√√√√√√02给水系统冲洗检查√√√01给水系统冲洗检查主控√√√√08中、低压管道安装√√√√√01主厂房中低压管道安装√√√01凝结水管道安装√√√01管道检查及清理√√02预制管道检查√√03阀门检查安装√√04凝结水管道安装√√05凝结水管道支吊架配制与安装√√√06凝结水管道严密性试验主控√√√√07凝结水管道水冲洗主控√√√√02中、低压给水系统管道安装√√√01管道检查及清理√√02预制管道检查√√03阀门检查安装√√04中、低压给水管道安装√√05√√06中、低压给水管道严密性试验主控√√√√03高压加热器疏水管道安装√√√01管道检查及清理√√02预制管道检查√√03阀门检查安装√√04高压加热器疏水管道安装√√05√√06高压加热器疏水管道严密性试验主控√√√√04低压加热器疏水系统管道安装√√√高压加热器疏水管道支吊架配制与安装主汽、冷段、热段、旁路吹扫检查主汽、冷段、热段、旁路吹扫检查中、低压给水管道支吊架配制与安装。

风扇检验指导书一、适用范围本检验指导书适用于各类风扇产品,包括但不限于台式风扇、落地风扇、吊扇、壁扇等的检验。

二、检验依据1、相关的国家标准、行业标准以及企业内部标准。

2、产品设计图纸、技术规格书和相关的质量控制文件。

三、检验环境及条件1、环境温度:25℃±5℃。

2、相对湿度:45% 75%。

3、电源电压:应符合产品规定的额定电压,允许偏差±5%。

四、检验设备及工具1、数字万用表2、转速测量仪3、噪声测试仪4、风量测量装置5、温度计6、卡尺7、兆欧表五、检验项目及要求1、外观检验风扇的外观应整洁、无明显划痕、变形、破损和污渍。

外壳颜色均匀,无掉色、色差现象。

网罩应平整、牢固,无变形、脱焊现象。

扇叶应完整、无弯曲、变形和破损,表面光滑。

2、结构检验各零部件安装应牢固,无松动现象。

摇头机构应灵活可靠,摇头角度符合设计要求。

调节风速、俯仰角度等功能应操作顺畅。

3、电气性能检验用兆欧表测量风扇的绝缘电阻,其值应不小于2MΩ。

风扇在额定电压下运行,测量其电流、功率应符合产品规格要求。

检查风扇的调速功能,各档位风速应明显不同且符合设计要求。

4、噪声检验在风扇正常运行状态下,使用噪声测试仪测量其噪声值,应不超过产品标准规定的限值。

5、风量检验采用风量测量装置测量风扇的风量,应满足产品设计要求。

6、温度检验风扇连续运行一段时间后,测量电机外壳等关键部位的温度,不应超过规定的限值。

7、稳定性检验将风扇放置在倾斜度为 10°的平面上,风扇不应倾倒。

8、标志和说明检验风扇上应有清晰、持久的产品型号、规格、额定电压、功率等标志。

产品说明书应包含正确的安装、使用、维护等说明。

六、抽样方案1、按照 GB/T 28281-2012 正常检验一次抽样方案进行抽样。

2、一般检验水平为Ⅱ级,AQL 值根据产品质量要求确定。

七、检验判定1、检验项目全部合格,则判定该批风扇合格。

2、若有一项或多项不合格,根据不合格的严重程度,可采取返工、返修、降级使用或报废等处理方式。

A320飞机排故方法实用汇编------ 东航宁波分公司机务部前言随着A320飞机的逐步引进和运行,我飞机维修部在该机型的使用和维护中已经积累并总结了一定的经验,这些都在实际工作中起到了良好的作用。

为了更进一步提高维修人员的业务水平,并使信息资源得到充分的共享利用,在部领导的关心和指导下,我们依据2002年以来东航历次质量/技术分析例会的纪要提炼并编制了《A320飞机排故方法实用汇编》。

旨在借鉴先进经验,开拓排故思路,提高维护能力。

但它不能够也不可能代替各种维护手册。

此《汇编》目前只收录了东航机队的故障实例,信息量和内容还有待进一步完善。

因此本《汇编》采取活页以及按章节排页的形式,以便于不断地修订和插页,力求广录博引,萃取精华,对其丰富充实。

由于编辑时间仓促,难免有错误和不足之处,请读者提出指正意见。

东航宁波分公司机务部技术室2004年九月东方航空宁波分公司机务部 CHINA EASTERN AIRLINESATA 21 章 空调系统(1) 故障现象: VENT SKIN VALVE FAULT ECAM 警告排故结果和分析: 更换AEVC 计算机注意事项和措施: 评估相应的SB 决定是否对AEVC 进行改装升级(2)故障现象: 电子舱鼓风机故障信息和电子舱通风故障信息, 排故结果和分析:更换电子舱通风系统气滤,检查正常。

注意事项和措施:电子舱通风系统故障是目前A320机队存在的多发性故障,已引起多次重要事件和航班不正常。

电子舱通风系统故障反映较多的为吹风扇和蒙皮进口活门故障。

对电子舱吹风扇故障,主要是由于电子舱通风气滤堵塞导致通过气滤的气流减少并使得气滤下游气流压力降低,最终由压力电门17HQ 或19HQ 以及管路温度传感器26HQ 触发产生吹风扇故障警告。

因此,当空中出现故障时在地面往往可能并无故障出现,AEVC 地面测试正常。

电子舱通风故障,当BLOWER 和EXTRACT 按钮放超控位时,EXTRACT 活门处于部分打开状态位正常状态,这种情况下的返航是没有必要的。

编码与匹配目前汇总状态01发动机1巡航启动:01-11-11463,汽车启动2巡航关闭:01-11-161673.节气门匹配:01-10-00 04-060或098 PQ35车型需要再点击启动。

4二次空气泵基本设定:01-04-0775废气再循基本环设定:01-04-0746凸轮轴基本设定:01-04-094将发动机转速提升到2000-4000RPM,保持直到显示3区变为TEST ON7 柴油废气再循环基本设定:01-04-038编码:01-07-31(06A 906 033 KL宝两)(06A 906 032 EQ)(1GD906033A捷)/71(06G 906 033 C速)(06G 906 033 L) /33(06A 906 033 KN速)(06A 906 032 JB)/04500(06A 906 032 LE)(06A 906 032 EN ) /04530(06A 906 032 LF)(06A 906 032 LD ) /TDI、 SDI控制单元的编码均为000028.冠军版速腾加装定速巡航:需要将发动机编码倒数第3位加1.冠军巡航编码进入发动机控制单元将原编码0403000018070060倒数第三位改为1,即160进入16控制单元,07编码将0002001改为00020219.1.4发动机编码:0无意,0可调风扇,0无意义,x:1ABS,2气囊,4自动空调,x:1五档手动,2六档手动,7:0AM.10 01-08-50 第三区外界温度传感器第四区是压缩机工作状态 01-08-137 第二区空调开关状态,第三区制冷剂压力,11、01-08-131 1区上水管温度 3区下水管温度12、自变箱强制低档设置:01-04-063(BJG)13BJG发动机编码规则:个位:1为手动档,3为自动档,十位:+1多ABS,+2多安全气囊,+8欧二多14 检查生成就绪代码:01-08-086第一区应为00000000,其含义如下表,应都为0,有1说明需要重4开/关到ABS通讯:44-10-03(0带DSR动态转向弥补的ESP,1取消,2带DSG2的ESP,不对有01319故障)5第二代更换第三代转向机有G85故障44-10-9-1(1代表在转向机上取得G85信号,不对有00778故障)6左右转向限位器基本设定:在前车轮直线时,方向盘在转向角零度且左右转动到极限位置相差角度不多时,将方向盘向左打到头用力坚持直到仪表有‘叮’的提示音,松开方向盘2秒后,再向右打到头用力坚持直到仪表有‘叮’的提示音,松开方向盘2秒。

风扇检验指导书风扇检验指导书1-引言本文档旨在提供一份风扇检验的指导书,以确保风扇的安全运行和符合相关法律法规的要求。

该指导书包含了风扇检验的流程、标准和要求,并提供了相关的检验表格和操作步骤,供检验人员参考和执行。

2-检验范围风扇检验的范围包括但不限于以下几个方面:2-1 外观检验:检查风扇外观是否完整无损,是否有明显的变形、磨损或裂纹等缺陷。

2-2 电气性能检验:检验风扇的电气参数是否符合标准要求,如电压、功率、电流等。

2-3 机械性能检验:检验风扇的旋转灵活度、噪音水平、转速稳定性等机械性能指标。

2-4 安全性能检验:检验风扇是否满足相关的安全要求,如电气绝缘性能、过载保护等。

3-检验流程3-1 准备工作3-1-1 确定检验风扇的型号和规格。

3-1-2 确定检验所需的工具和设备。

3-1-3 检查检验设备和仪器的可用性和准确性。

3-2 外观检验3-2-1 检查风扇外观是否完整无损。

3-2-2 检查风扇外壳和插头是否有明显的磨损或脱落。

3-3 电气性能检验3-3-1 使用合适的测试仪器测量风扇的电压、功率和电流。

3-3-2 比较测量结果与标准值进行判断和评估。

3-3-3 检查风扇的电线和插头是否符合安全要求。

3-4 机械性能检验3-4-1 使用合适的工具测量风扇的旋转灵活度和转速稳定性。

3-4-2 监测风扇的噪音水平并与标准值进行比较。

3-4-3 检查风扇的叶片是否有异常松动或破损。

3-5 安全性能检验3-5-1 使用合适的测试仪器检测风扇的电气绝缘性能。

3-5-2 测试风扇的过载保护功能。

3-5-3 检查风扇的接地是否良好。

4-检验记录4-1 建立检验记录表格,记录每次的检验结果和评估。

4-2 检验人员应准确填写检验记录,包括检验日期、检验人员姓名和检验结果等信息。

5-附件本文档所涉及的附件包括:5-1 检验记录表格:用于记录每次风扇检验的结果和评估。

5-2 检验工具和设备清单:列出检验过程中所需的工具和设备。

脱硫增压风机轴承间隙检查流程英文回答:The procedure for checking the bearing clearance in desulfurization booster fans involves several steps. Hereis a detailed description of the process:1. Preparation: Before starting the inspection, I would gather all the necessary tools and equipment, such as adial indicator, feeler gauges, and a torque wrench. I would also ensure that the fan is turned off and locked out to prevent any accidents.2. Access the bearings: I would remove the bearing housing covers or access panels to gain access to the bearings. This may require using a wrench or a screwdriverto remove any fasteners.3. Measure the radial clearance: Using a dial indicator,I would measure the radial clearance between the bearinginner race and the shaft. I would rotate the shaft and take multiple readings at different positions to ensure accuracy. The acceptable clearance would depend on the manufacturer's specifications and the size of the fan.4. Measure the axial clearance: Next, I would measure the axial clearance between the bearing outer race and the housing. Again, I would use a dial indicator and take multiple readings at different positions. The acceptable clearance would also depend on the manufacturer's recommendations.5. Compare readings and adjust if necessary: After obtaining the measurements, I would compare them to the manufacturer's specified clearance values. If the clearance is outside the acceptable range, I would need to adjust it. This can be done by adding or removing shims or adjusting the bearing housing position.6. Reassemble and test: Once the clearance is adjusted,I would reassemble the bearing housing covers or access panels. I would then perform a test run of the fan toensure that it operates smoothly and without any abnormal vibrations or noises.中文回答:脱硫增压风机轴承间隙检查流程包括以下几个步骤。

脱硫增压风机轴承间隙检查流程英文回答:脱硫增压风机轴承间隙检查是确保风机正常运行和预防故障的重要步骤。

下面是我对脱硫增压风机轴承间隙检查流程的英文回答:Firstly, I would start by preparing the necessary tools and equipment for the inspection, such as a dial indicator, feeler gauges, and a torque wrench.Next, I would ensure that the machine is turned off and the power supply is disconnected to avoid any accidents. Safety should always be a top priority.Then, I would remove the bearing housing cover andclean the area around the bearings to ensure a clear view.It is important to remove any dirt or debris that mayaffect the accuracy of the inspection.After cleaning, I would use the dial indicator tomeasure the axial and radial clearance of the bearings. This can be done by placing the dial indicator on the bearing housing and gently moving the shaft back and forth to measure the movement. The readings should be within the manufacturer's specified limits.If the clearance is not within the acceptable range, adjustments may be needed. This can be done by adding or removing shims to achieve the desired clearance. It is important to follow the manufacturer's guidelines for proper adjustment procedures.Once the adjustments are made, I would reassemble the bearing housing cover and ensure that all the bolts are properly tightened. Over-tightening or under-tightening the bolts can lead to premature bearing failure.Finally, I would perform a thorough inspection of the entire system to ensure that everything is in proper working order. This includes checking for any abnormal noise, vibration, or leaks.中文回答:脱硫增压风机轴承间隙检查是确保风机正常运行和预防故障的重要步骤。

脱硫增压风机轴承间隙检查流程一、前言脱硫增压风机是燃煤电厂中用于减少废气中二氧化硫排放的重要设备,其正常运行对于保障电厂环保和运行安全至关重要。

而轴承是脱硫增压风机中的关键部件之一,其轴承间隙的检查对于保证风机正常运行同样至关重要。

本文将介绍脱硫增压风机轴承间隙检查的流程,希望对相关从业人员有所帮助。

二、检查前的准备工作1.确保设备和工具准备齐全,包括测量工具、安全帽、手套、安全鞋等。

2.确认风机停止运行,进行必要的锁定和标识,以确保工作安全。

3.在进行检查前,应对相关操作规程和安全规范进行了解和学习。

三、检查流程1.查看轴承外观(1)首先,查看轴承外观是否有生锈、变形、磨损等情况。

如有异常情况,需对轴承进行更进一步的检查和维护。

(2)清洁轴承外部,清除可能附着在轴承外部的灰尘、油污等杂质,以便后续检查工作进行。

2.测量轴承间隙(1)使用相应的测量工具,例如游标卡尺、外径千分尺等,根据轴承型号和规格,测量轴承的外径和内径。

(2)结合轴承的设计要求,计算出其标准间隙范围。

一般来说,轴承的间隙应处于合理的范围内,以确保风机的正常运转。

(3)如果发现轴承间隙超出标准范围,需要对其进行调整或更换。

3.检查轴承装配(1)对轴承的安装结构进行检查,包括轴承座、轴承盖等部件的固定情况,以及轴承加工表面的平整度等。

(2)检查轴承的装配间隙是否符合要求,如果发现轴承装配不合适,需进行相应的调整。

4.测量轴承温度(1)使用温度计等工具,测量轴承的温度。

正常情况下,轴承的温度应处于合适的范围内,过高或过低都可能会导致轴承的故障。

(2)结合轴承工作条件和实际情况,对轴承的温度进行评估,并提出相应的建议。

5.检查轴承防尘装置(1)检查轴承的防尘装置是否完好,如密封圈、防尘罩等部件是否有破损或老化的情况。

(2)如果发现轴承防尘装置存在问题,需要及时更换或修复,以确保轴承的正常运行。

四、检查后的工作1.根据检查结果制定相应的维护计划,对轴承进行必要的调整、更换或维修。

风机叶片间隙测量方法以风机叶片间隙测量方法为标题,我们将介绍一种常用的测量方法,以帮助读者更好地了解和掌握这一技术。

一、引言风机叶片间隙是指风机叶片与风机壳体之间的间距,它对风机的性能和效率有着重要的影响。

因此,准确地测量风机叶片间隙是保证风机正常运行的关键。

二、测量方法1. 准备工作在进行测量之前,需要准备一些工具和材料,包括测量尺、千分尺、量具、螺丝刀等。

2. 确定测量位置风机叶片的间隙通常分布在风机壳体的进风口和出风口处。

因此,需要确定测量的位置,通常在风机壳体的进风口和出风口附近。

3. 清洁叶片和壳体在进行测量之前,需要确保叶片和壳体表面清洁,以避免测量误差。

可以使用清洁剂和毛刷进行清洁。

4. 测量间隙将测量尺或千分尺放置在叶片和壳体之间,轻轻地推动叶片,让其与壳体接触,然后读取测量尺或千分尺上的数值。

重复几次测量,取平均值作为最终测量结果。

5. 记录数据将测量结果记录下来,包括测量位置、测量数值和测量时间等信息。

这样可以方便后续的对比和分析。

6. 分析结果将测量结果与风机的设计要求进行对比,判断是否处于正常范围内。

如果超出了正常范围,需要采取相应的措施进行调整和修复。

三、注意事项1. 在进行测量之前,确保风机已经停止运行,并且断开电源,以确保安全。

2. 在进行测量时,要注意轻轻推动叶片,避免过大的力度造成叶片和壳体的损坏。

3. 在测量过程中,要保持测量工具的清洁和精准度,以保证测量结果的准确性。

4. 定期进行风机叶片间隙的测量,以及时发现和解决问题,确保风机的正常运行。

四、总结风机叶片间隙测量是风机维护和调整的重要环节。

通过采用适当的测量方法和注意事项,可以准确地测量风机叶片间隙,并及时发现和解决问题,保证风机的正常运行。

希望本文对读者有所帮助,增加对风机叶片间隙测量方法的了解和掌握。

序号测量部位

1A 2B 3C 4D 5A 6B 7C 8

D

励端风扇下部间隙 2.5-3.2 2.9励端风扇右侧间隙

2.5-

3.2

2.85

测量器具/编号外径千分尺/408、楔形塞尺

励端风扇上部间隙 2.5-3.2 3.1励端风扇左侧间隙 2.5-3.2 2.62.55汽端风扇右侧间隙 2.5-3.2 2.9施 工 记 录

工程编号:

2.5-

3.2工程项目名称2×300MW煤矸石综合利用发电工程机组

施工负责人汽端风扇上部间隙 2.5-3.2 2.85分项工程名称风扇间隙测量(发电机风扇间

量)

附图:

调整风扇间隙

检验批名称

技术负责人

测量内容

设计值允许误差

实测值 单位检查结果:

验收单位验 收 意 见验 收 签 字

汽端风扇左侧间隙 2.5-3.2 2.7汽端风扇下部间隙年 月

年 月 年 月 施工单位总包单位监理单位

第1页 共2页。