高层住宅塑钢窗通用技术要求

- 格式:doc

- 大小:30.00 KB

- 文档页数:2

塑钢门窗工程技术要求一、施工前,承包人必须提供塑钢型材及配件的样板给发包人,并得到发包人的认可确认,由监理公司见证封存后,方可正式安装。

二、承包人按发包人提供设计图施工。

三、塑钢型材、玻璃及配件要求⑴塑钢型材、玻璃及配件用料标准须符合下表《塑钢门窗工程使用材料及配件明细表》、发包人提供的设计图纸。

⑵塑材颜色按《塑钢门窗工程使用材料及配件明细表》及发包人提供的设计图纸,玻璃颜色按建筑图及设计图纸的要求,色差应符合国家标准。

塑钢窗分格必须符合建筑图要求。

塑材、玻璃、密封胶要求选用的品牌要经发包人认可。

四、门窗工程防渗漏、防开裂技术措施1、门窗的进场验收控制要点(1)门窗主材用料厚度、颜色;玻璃厚度、颜色、安全玻璃部位等必须符合设计要求;中空玻璃是否雾化漏气;塑钢推拉门窗采用88系列;塑钢平开门窗采用60系列;(2)拼缝严实、节点防水注胶饱满、五金件与型材必须匹配,五金质量符合设计要求。

塑钢门窗要进行衬钢检查,材料、形状是否符合设计要求。

(3)检查门窗型材、玻璃及五金配件等原材料的合格证、质保书或有效期内的检测报告齐全。

(4) 门窗进场送检进行“五性”检测。

(采光性、水密性、隔声性)3级;气密性6级、保温性7级。

2、门框安装要求(1)门窗框安装前,必须先对洞口进行检查,应保证门窗框同预留洞口间距2-3cm内。

若间距大于3cm,需用C20细石混凝土加镀锌钢网浇筑。

7天后,方可进行门窗框安装。

(2)门窗框的固定件采用热镀锌件,厚度≥1.5mm、宽度≥20mm。

固定点间距:转角处、横竖档均≤180 mm、框边处≤500 mm。

严禁用长脚膨胀螺栓穿透型材固定门窗框。

3、门窗框的塞缝(1)南方地区各项目:南方地区仍采用铝合金门窗,门窗外框塞缝宜采用防水砂浆。

铝合金门窗框安装前,可先用防水砂浆填塞门窗框的“U”型框边,保证填塞密实。

也可根据地区特性,窗框窗台部位采用防水砂浆堵缝,框两侧和顶采用聚胺脂发泡剂堵塞饱满。

塑钢门窗技术标准要求1.塑钢门窗采用的型材应符合现行国家标准(门窗用未增塑聚氯乙烯PVC-U型材GB/T8814-2004)的有关规定,其老化性能应达到S类的技术指标要求。

型材壁厚应符合国家现行标准(未增塑聚氯乙烯PVC-U塑料们JC/T180-2005)、(未增塑聚氯乙烯PVC-U塑料窗JC/T140-2005)的有关规定。

2.塑钢门窗采用的密封条、紧固件、五金配件等,应符合国家现行标准的有关规定。

3.塑钢门窗钢化玻璃的质量应符合现行国家标准,(建筑用安全玻璃第2部分:钢化玻璃GB15763.2-2005)的有关规定。

4.塑钢门窗用中空玻璃应符合现场国家标准(中空玻璃GB/T11944-2002)的有关规定外,尚应符合下列规定:(1)中空玻璃用的间隔条可采用连续折弯型或插角型且内含干燥机的铝框,也可使用热压复合式胶条。

(2)用间隔铝框制备的中空玻璃应采用双道密封,第一道密封必须采用热熔性丁基密封胶。

第二道密封采用硅酮、聚硫类中空玻璃密封胶,并应采用专用打胶机进行混合、打胶5.用于中空玻璃第一道密封的热熔丁基密封胶应符合现行标准(中空玻璃用丁基热熔密封胶)JC/T4-2003的有关规定,第二道密封胶应符合国家现行标准(中空玻璃用弹性密封胶JC/T486-2001)的有关规定。

6.塑钢门窗用镀膜玻璃应符合国家现行国家标准(镀膜玻璃第1部分:阳光控制镀膜玻璃GB/T18915.1-2002)及(镀膜玻璃第2部分:低辐射镀膜玻璃GB/T18915.2-2002)的有关规定。

7.性能和质量检测符合国标要求。

8.塑钢门窗的品种、类型、规格、尺寸、开启方向、安装位置,连接方式及填嵌密封处理应符合设计要求,内衬增强型的壁厚及设置应符合国家现行标准的有关规定,门窗应有出场合格证。

9.塑钢门窗框、副框和扇的安装必须牢固。

固定点应距窗角、中横框、中竖框150-200mm,固定点间距应不大于500mm。

10.塑钢门窗拼樘料内衬增强型钢的规格、壁厚应符合设计及国家现行标准门窗用未增塑聚氯乙烯PVC-U型材GB/T8814的规定,其老化性能应达到S类的技术指标要求,型钢应与型材内腔紧密吻合,其两端必须与洞口固定牢固。

塑钢门窗技术规范一、设计规范1.窗型设计1)密封性能和保温性能要求高的采用平开窗,否则采用推拉窗2)一般情况下,考虑到滑轮的承重及材料本身的抗风压强度,双扇推拉窗宽度不宜超过1800mm,扇高不宜大于1500mm3)洞口宽度小于600mm时,不宜采用推拉窗,应考虑采用平开窗或上悬窗4)平开扇宽度不宜大于600mm,中空玻璃平开扇以不大于550mm为宜,装平开铰链的窗扇,高不宜大于1500mm;装滑撑的窗扇,高不宜大于1200mm5)平开窗以内开为宜,可有效提高安全性能,若设计院要求外开,应在设计中增加安全防护措施;7层以上建筑不采用外开窗;悬窗扇高度不宜大于800 mm,宽度不宜大于1200mm6)一般情况下,考虑到滑轮的承重及材料的刚度,推拉门扇宽度不宜大于2000mm,高度不宜超过2200mm,若超过此规格,需选用专用的加重型滑轮及型材7)一般情况下,平开门扇宽度不宜大于900mm,高度不宜大于2200mm,双扇平开门宽度应在1200-1800mm之间,超出此范围需考虑增加固定分格8)窗型分格设计应上下、左右照应,横框和竖框应尽量分别对齐,窗扇高度位置应考虑其使用便利性9)平开窗应考虑避免和建筑物中的水管等设施发生干涉10)尽量减少采用三扇推拉窗,若必须采用,宜采用4等分的形式,可保证接近二分之一的通风量,当必须采用3等分时,应在工艺尺寸中合理计算,保证功能完备性2.型材选型及结构设计1)对一般的多层、小高层的推拉窗,宜选用80系列,高层或商铺较大型推拉窗,宜采用88或85系列2)80、88系列推拉窗、60系列推拉门、60系列平开门窗均可选用双色共挤料3)60系列推拉门窗:(1) 推拉窗扇在一般情况下采用小扇,推拉门扇选用大扇。

(2) 带上亮或下亮推拉门窗:宽度≤2100mm的采用一体化型材。

(3) 带横梃的固定窗,宽度≤1500mm采用中梃。

宽度1500mm<B≤2400mm采用小拼条拼接。

塑钢窗技术要求及做法-标准化文件发布号:(9456-EUATWK-MWUB-WUNN-INNUL-DDQTY-KII塑钢门窗技术要求及做法1、本工程采用塑钢门窗外门窗为蓝灰色与白色双色共挤型材,内门窗为白色型材。

塑钢窗为内平开窗、外开上悬窗及推拉窗;门为平开门。

门窗的分格、开启形式及开启方向均需乙方根据本工程的要求进行深化设计并经甲方设计部确认。

型材采用海螺牌,型材应捆扎牢,用塑料薄膜或其他材料包装。

2、本工程建筑外门窗抗风压性能不低于4级,抗风压值不小于2500pa(4#车库为2级),气密性能不低于6级,水密性分级为4级,保温性能分级为5级,传热系数≤2.7W/㎡.K。

空气隔声性能为3级。

3、塑钢门窗的力学性能、抗风压性能、气密性能、水密性、保温性能、隔声性能、采光性能应同时满足《未增塑聚氯乙烯(PVC-U)塑料窗》JG/T140-2005、《未增塑聚氯乙烯(PVC-U)塑料门》JG/T180-2005和本工程的设计要求。

4、本工程面积大于1.5㎡的窗玻璃、距离可踏面高度900mm以下的窗玻璃、7层及7层以上建筑外开窗玻璃、所有门玻璃均采用钢化玻璃。

钢化玻璃的一般性能、安全性能等应符合《建筑用安全玻璃第二部分:钢化玻璃》GB15763.2-2005要求。

钢化玻璃需有ccc强制性认证标志。

5、本工程所用型材,共挤层厚度不小于0.2mm。

塑钢窗主型材可视面最小实测壁厚不小于2.5mm,非可视面不小于2.0 mm;塑钢平开门主型材可视面最小实测壁厚不小于2.8mm,非可视面不小于2.5mm。

平开窗、外悬窗及平开门采用60系列,塑钢推拉窗采用80系列。

门窗外可视面老化时间不小于6000h,内可视面老化时间不小于4000h。

塑钢门窗的型材其它性能应符合《门窗用未增塑聚氯乙烯(PVC-U)型材》GB/T8814-2004及《门窗用未增塑聚氯乙烯彩色型材》JG/T263-2010的要求。

6、塑钢门窗主型材构件长度大于450mm时,内腔应设增强型钢,窗的型钢最小壁厚不小于1.5mm,门的型钢最小壁厚不小于2.0mm,型钢应采用镀锌防腐处理。

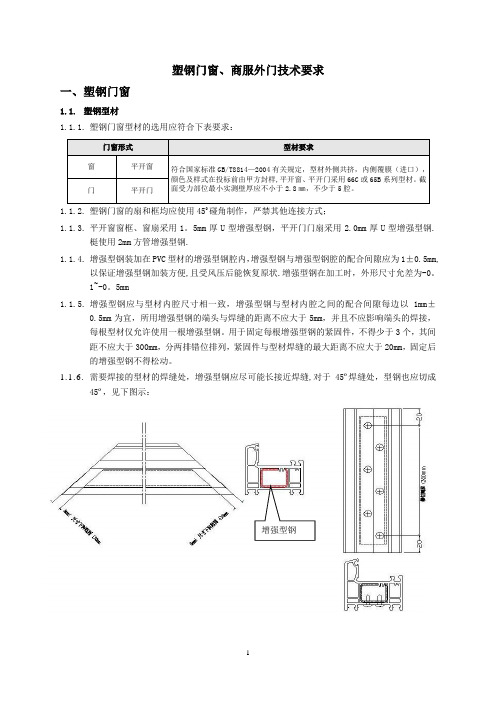

塑钢门窗、商服外门技术要求一、塑钢门窗1.1.塑钢型材1.1.1.塑钢门窗型材的选用应符合下表要求:1.1.2.塑钢门窗的扇和框均应使用450碰角制作,严禁其他连接方式;1.1.3.平开窗窗框、窗扇采用1。

5mm厚U型增强型钢,平开门门扇采用2.0mm厚U型增强型钢.梃使用2mm方管增强型钢.1.1.4.增强型钢装加在PVC型材的增强型钢腔内,增强型钢与增强型钢腔的配合间隙应为1±0.5mm,以保证增强型钢加装方便,且受风压后能恢复原状.增强型钢在加工时,外形尺寸允差为-0。

1~-0。

5mm1.1.5.增强型钢应与型材内腔尺寸相一致,增强型钢与型材内腔之间的配合间隙每边以1mm±0.5mm为宜,所用增强型钢的端头与焊缝的距离不应大于5mm,并且不应影响端头的焊接,每根型材仅允许使用一根增强型钢。

用于固定每根增强型钢的紧固件,不得少于3个,其间距不应大于300mm,分两排错位排列,紧固件与型材焊缝的最大距离不应大于20mm,固定后的增强型钢不得松动。

1.1.6.需要焊接的型材的焊缝处,增强型钢应尽可能长接近焊缝,对于45º焊缝处,型钢也应切成45º,见下图示:增强型钢1.1.6中标单位在厂内制作完毕后至工程通过竣工验收期间内,型材室内、室外所有外露面均应有保护膜或纸胶带保护;该保护膜或纸胶带在竣工验收前由中标单位接招标单位通知后自行清除; 1。

1.7塑钢门窗型材的基材应满足:➢GB/T8814-2004《门、窗未增塑聚氯乙稀(PVC-U)型材》、JG/T140-2005《未增塑聚氯乙稀(PVC—U)塑料窗》、JG/T180-2005《未增塑聚氯乙稀(PVC-U)塑料门》等;➢型材壁厚检查只允许符合规范A类要求,否则按不合格论;1.1。

8型材指定厂家:中大、中财、皇家.1.2.玻璃1.2.1.玻璃的选用应符合下表:1.2.2.应按《建筑玻璃应用技术规程》(JGJ113—2009)进行设计。

塑钢窗技术要求及做法本页仅作为文档封面,使用时可以删除This document is for reference only-rar21year.March塑钢门窗技术要求及做法1、本工程采用塑钢门窗外门窗为蓝灰色与白色双色共挤型材,内门窗为白色型材。

塑钢窗为内平开窗、外开上悬窗及推拉窗;门为平开门。

门窗的分格、开启形式及开启方向均需乙方根据本工程的要求进行深化设计并经甲方设计部确认。

型材采用海螺牌,型材应捆扎牢,用塑料薄膜或其他材料包装。

2、本工程建筑外门窗抗风压性能不低于4级,抗风压值不小于2500pa(4#车库为2级),气密性能不低于6级,水密性分级为4级,保温性能分级为5级,传热系数≤2.7W/㎡.K。

空气隔声性能为3级。

3、塑钢门窗的力学性能、抗风压性能、气密性能、水密性、保温性能、隔声性能、采光性能应同时满足《未增塑聚氯乙烯(PVC-U)塑料窗》JG/T140-2005、《未增塑聚氯乙烯(PVC-U)塑料门》JG/T180-2005和本工程的设计要求。

4、本工程面积大于1.5㎡的窗玻璃、距离可踏面高度900mm以下的窗玻璃、7层及7层以上建筑外开窗玻璃、所有门玻璃均采用钢化玻璃。

钢化玻璃的一般性能、安全性能等应符合《建筑用安全玻璃第二部分:钢化玻璃》GB15763.2-2005要求。

钢化玻璃需有ccc强制性认证标志。

5、本工程所用型材,共挤层厚度不小于0.2mm。

塑钢窗主型材可视面最小实测壁厚不小于2.5mm,非可视面不小于2.0 mm;塑钢平开门主型材可视面最小实测壁厚不小于2.8mm,非可视面不小于2.5mm。

平开窗、外悬窗及平开门采用60系列,塑钢推拉窗采用80系列。

门窗外可视面老化时间不小于6000h,内可视面老化时间不小于4000h。

塑钢门窗的型材其它性能应符合《门窗用未增塑聚氯乙烯(PVC-U)型材》GB/T8814-2004及《门窗用未增塑聚氯乙烯彩色型材》JG/T263-2010的要求。

塑钢门窗工程技术规程

塑钢门窗工程技术规程是关于塑钢门窗行业的一系列技术要求的规范性文件,主要涵盖塑钢门窗制造、安装、使用、保养等内容。

1. 塑钢门窗原料的选用要求:原料必须选用质量达到国家规定的材料,木框架必须经过防腐处理和干燥处理,厚度低于

2.5mm的板材、薄壁管和夹层板都不能使用。

2. 塑钢门窗制造工艺要求:框架、型材、扇门必须采用内扣搭接,塞缝为半滚形圆缝,内壁表面要光滑;切割宽度不超过4mm,要求表边精细,安装螺丝时应防止脱粘。

3. 塑钢门窗安装要求:安装时必须确保门窗垂直与地面,加根棱角垫圈或螺丝膨胀螺母,极丝外壁张力必须不超过1000N,且保证门窗密封、防水和防风效果。

4. 使用、维护要求:塑钢门窗要定期检查,发现问题及时采取维修措施;塑钢门窗及其锁具经常进行润滑保养,及时补及螺丝;塑钢材料表面必须定期清洗,并及时重新漆刷。

塑钢门窗、商服外门技术要求一、塑钢门窗1.1.塑钢型材1.1.1.塑钢门窗型材的选用应符合下表要求:1.1.2.塑钢门窗的扇和框均应使用450碰角制作,严禁其他连接方式;1.1.3.平开窗窗框、窗扇采用1.5mm厚U型增强型钢,平开门门扇采用2.0mm厚U 型增强型钢。

梃使用2mm方管增强型钢。

1.1.4.增强型钢装加在PVC型材的增强型钢腔内,增强型钢与增强型钢腔的配合间隙应为1±0.5mm,以保证增强型钢加装方便,且受风压后能恢复原状。

增强型钢在加工时,外形尺寸允差为-0.1~-0.5mm1.1.5.增强型钢应与型材内腔尺寸相一致,增强型钢与型材内腔之间的配合间隙每边以1mm±0.5mm为宜,所用增强型钢的端头与焊缝的距离不应大于5mm,并且不应影响端头的焊接,每根型材仅允许使用一根增强型钢。

用于固定每根增强型钢的紧固件,不得少于3个,其间距不应大于300mm,分两排错位排列,紧固件与型材焊缝的最大距离不应大于20mm,固定后的增强型钢不得松动。

1.1.6.需要焊接的型材的焊缝处,增强型钢应尽可能长接近焊缝,对于45º焊缝处,型钢也应切成45º,见下图示:增强型钢1.1.6中标单位在厂内制作完毕后至工程通过竣工验收期间内,型材室内、室外所有外露面均应有保护膜或纸胶带保护;该保护膜或纸胶带在竣工验收前由中标单位接招标单位通知后自行清除;1.1.7塑钢门窗型材的基材应满足:GB/T8814-2004《门、窗未增塑聚氯乙稀(PVC-U)型材》、JG/T140-2005《未增塑聚氯乙稀(PVC-U)塑料窗》、JG/T180-2005《未增塑聚氯乙稀(PVC-U)塑料门》等;型材壁厚检查只允许符合规范A类要求,否则按不合格论;1.1.8型材指定厂家:中大、中财、皇家。

1.2.玻璃1.2.1.玻璃的选用应符合下表:门窗部位种类厚度规格颜色备注卧室及客厅等4+9+4+9+4≥4mm中空玻璃浮法白玻璃玻璃为浮法白玻(汽车级),选用必须满足《建筑玻璃应用技术规程》(JGJ113-2009)及其他相关规范要求。

塑钢窗技术标准1.执行标准:2.设计要求2。

1、抗风压性能抗风压性能等级为5级.以安全检测压力值(P3)进行分级,其分级指标值P3分级指标值3.0≤P3<3。

5 单位为千帕2.2、气密性能门窗气密性等级为6级.单位缝长空气渗透量q1和单位面积空气渗透量q2分级指标值为1.5≧q1〉1。

0 4.5≧q2>3。

02。

3、水密性能门窗水密性为3级。

分级指标值为250≤ΔP<3502。

4、保温性能分级保温性等级为5级。

分级指标值3.0〉K≧2.5 w/(㎡.K) 2。

5、空气隔声性能隔声性能等级为3级。

分级指标值外门外窗的分级指标值30≤RW +Cw<35 和内门内窗的分级指标值30≤RW+C<353、材料要求3.1、一般规定3.1.1。

除非下面另有规定,工程所有的PVC型材、五金配件、玻璃、密封材料、硅酮结构密封胶为下述采用的国家或行业标准中规定的一等品及以上的品质。

所有型材、配件、密封材料均需要建设单位审批封样后方可使用。

3。

2。

PVC门窗型材3。

2.1.PVC门窗用型材的物理机械性能及尺寸精度应符合现行国家标准GB/T8814—2004《门、窗框用硬聚氯乙烯(PVC)型材》规定。

3.2。

2.PVC门窗型材可视面(非可视面)的最小实测壁厚在平开门窗时应不小于2。

5mm(2。

0mm)。

3。

2.3。

PVC型材断面构造要求:型材厚度为60mm(即60系列);为多腔构造,有独立的排水腔。

3.2。

4.PVC型材应与增强型钢和五金配件相适应。

3.3玻璃3。

3.1。

PVC门窗玻璃应采用国家标准《浮法玻璃》(GB11614)规定的建筑级浮法玻璃或以其为原片的各种加工玻璃。

3。

3.2.玻璃为无色透明中空玻璃,厕所的窗户为磨砂玻璃。

3.3。

3。

所有玻璃厚度结合华庭及缔景施工图纸和变更要求。

3.3.4。

中空玻璃为设置分子筛(干燥剂)、铝条及丁基胶和聚硫胶的双层胶封边的中空玻璃。

3.3.5。

玻璃的尺寸偏差、外观质量及性能应符合下列现行标准规定:《钢化玻璃》(GB/T9963)《浮法玻璃》(GB11614)《中空玻璃》(GB11944)3。

塑钢门窗技术要求塑钢窗技术要求一、材料要求1.塑钢窗的规格、型号应符合设计要求,窗的质量及力学性能符合国家现行标准要求,并具有出厂合格证。

2.窗户的三个基本物理性能,包括抗风压性、透气性和雨水渗透性,应符合现行国家标准中三个性能等级的规定和设计要求,并附上该等级的质量检验报告。

3.窗采用的五金件、紧固件、增强型钢及金属衬板等符合下列要求;型号、规格、性能及要求均应符合国家现行标准的有关规定。

(1)紧固件、五金件、加强型钢和金属衬板应进行表面防腐处理;(2)紧固件的电镀金属和厚度应符合现行国家标准《螺纹紧固件电镀层》(gb5269)的有关规定。

紧固件的尺寸、螺纹、公差、十字槽、机械性能等技术条件应符合现行国家标准《十字槽盘头自攻螺钉》(gb845)和《十字槽沉头自攻螺钉》(gb846)的有关规定;(3)五金件型号、规格和性能均应符合国家现行标准的有关规定;滑撑铰链不得使用铝合金材料。

4.所有耐腐蚀门窗应采用相应的耐腐蚀五金件和紧固件。

安装五金配件时,应在型材相应位置加3mm厚的金属衬板。

5固定片厚度应大于或等于1.5mm最小宽度应大于或等于15mm,其材质应采用q235-a;冷轧钢板,其表面应进行镀锌处理。

6.组合床的框架和门窗应内衬与内腔紧密柔和的加强型钢,型钢的两端应比框架长10~15mm。

外窗拼接材料的横截面尺寸、形状和壁厚应能使组合窗承受该区域的瞬时风压。

7、玻璃:采用耀皮在线low―e(单面)玻璃原片加工成的中空玻璃,厚度6+12+6,充氩气,其余技术数据见图纸要求。

7.1中空玻璃必须符合国家标准、相应行业标准、相关技术规范和施工质量验收规范。

需要玻璃作为建筑材料的建筑物的以下部分必须使用安全玻璃:a、建筑物的公共出入口、门厅等部位;b、面积大于1.5m2的窗玻璃或底边距最终装饰面小于500mm的落地窗;c、幕墙(全玻璃幕墙除外);d、倾斜装配窗、各类天棚(含天窗、采光顶)、吊顶;e、观光电梯及其外围护;f、室内隔断、浴室围护和屏风;g、楼梯、阳台、平台和走廊的栏杆以及中庭的内栏杆;h、支撑行人行走的楼板;i、易受撞击,冲击而造成人体伤害的其它部位。