玻璃CNC原因分析

- 格式:xls

- 大小:29.01 KB

- 文档页数:3

玻璃零件加工机械的数控技术研究近年来,随着科技的不断进步,数控技术在工业制造领域得到了广泛应用。

玻璃加工作为一项重要的制造工艺,同样也受益于数控技术的发展。

本文将深入探讨玻璃零件加工机械的数控技术研究,并分析其应用前景与挑战。

一、数控技术在玻璃零件加工中的应用数控技术的出现和应用,彻底改变了传统的手工操作方式,提高了生产效率和加工精度。

在玻璃零件加工中,数控技术的应用可以分为以下几个方面:1. 数控加工中心数控加工中心是一种集铣削、切割、打孔等多种加工功能于一身的机械设备。

它通过数控系统控制,能够实现对玻璃零件进行高精度、高效率的加工。

数控加工中心的自动化程度高,能够根据预设的程序进行连续加工,减少了人工干预的需求,提高了生产效率。

2. 数控切割机数控切割机是专门用于切割玻璃材料的设备。

它采用高压水流或激光切割技术,通过数控系统的精确控制,可以实现对玻璃材料的精确切割。

数控切割机具有切割速度快、切割面光洁等优点,广泛应用于玻璃零件的制造过程中。

3. 数控磨边机数控磨边机是用于玻璃边缘加工的设备。

通过数控系统的精确控制,可以实现对玻璃边缘的精细加工,提高玻璃零件的加工质量和加工效率。

数控磨边机的应用不仅可以提高产品的质量,还可以降低加工过程中的劳动强度,提高工作环境的安全性。

二、玻璃零件加工机械数控技术研究的发展趋势随着数控技术的不断发展,玻璃零件加工机械数控技术也呈现出以下几个发展趋势:1. 精度提升传统的玻璃加工方式往往受到人工操作的限制,容易出现加工误差。

而数控技术的应用使得加工过程更加精确和稳定,能够实现更高的加工精度。

未来的研究将致力于进一步提升数控加工中心、数控切割机、数控磨边机等设备的精度,以满足更加复杂的玻璃零件加工需求。

2. 自动化程度增加随着智能制造的发展,玻璃零件加工机械的数控技术也将趋向于自动化程度的提升。

自动化生产线将取代传统的分流生产模式,实现从设计到生产的全过程自动化。

玻璃幕墙玻璃、加工不合格原因及治理措施玻璃幕墙玻璃、加工不合格原因及治理措施?1、现象(1)幕墙使用的玻璃不是安全玻璃。

(2)玻璃没有磨边、倒棱,有爆边、缺角现象。

(3)玻璃加工几何尺寸超差。

(4)镀膜玻璃有针孔、斑点、脱模现象。

(5)玻璃有霉点、锈迹。

2、原因分析(1)承包商偷工减料,鱼目混珠,未按规范要求选用玻璃。

(2)玻璃加工不合格。

(3)玻璃运输、保管不当。

3、治理措施(1)玻璃幕墙宜采用半钢化玻璃、钢化玻璃或夹层玻璃。

玻璃的外观质量、性能应符合现行国家标准的规定:热反射镀膜玻璃,应采用真空磁控阴极溅射镀膜玻璃或在线热喷涂镀膜玻璃。

用于热反射镀膜玻璃的浮法玻璃其外观质量和技术指标,应符合现行国家标准《浮法玻璃》(GB11614)中优等品或一等品规定;夹层玻璃,应采用聚乙烯醇缩丁醛(PVB)胶片干法加工合成夹层玻璃,其性能应符合现行国家标准《夹层玻璃》(GB9962)的有关规定;钢化玻璃,其性能应符合现行国家标准《幕墙用钢化玻璃与半钢化玻璃》(GB17841)的有关规定。

(2)夹丝玻璃,裁割后玻璃边缘应及时开展修理和防腐处理。

当加工成中空玻璃时,夹丝玻璃应朝向室内一侧。

(3)中空玻璃,其内外层玻璃均应为安全玻璃,边沿应采用双道密封。

明框幕墙的中空玻璃的密封胶应采用聚硫密封胶和丁基密封腻子;半隐框和隐框幕墙的中空玻璃的密封胶应采用构造硅酮密封胶和丁基密封腻子。

中空玻璃性能应符合现行国家标准《中空玻璃》(GB11944)的有关规定。

(4)钢化、半钢化和夹丝、夹网玻璃均应按设计尺寸在工厂制作,不允许在现场切割。

钢化、半钢化玻璃的热处理必须在玻璃切割、钻孔、挖槽等加工完毕后开展。

(5)所有幕墙玻璃必须开展倒棱、倒角、磨边等边缘处理,防止因外力和温度变化造成应力集中而产生破裂。

(6)玻璃的切割、开孔、边缘切口不允许有明显的缺陷,其效果必须符合玻璃加工的质量要求。

(7)玻璃运输贮藏应有防雨防潮措施。

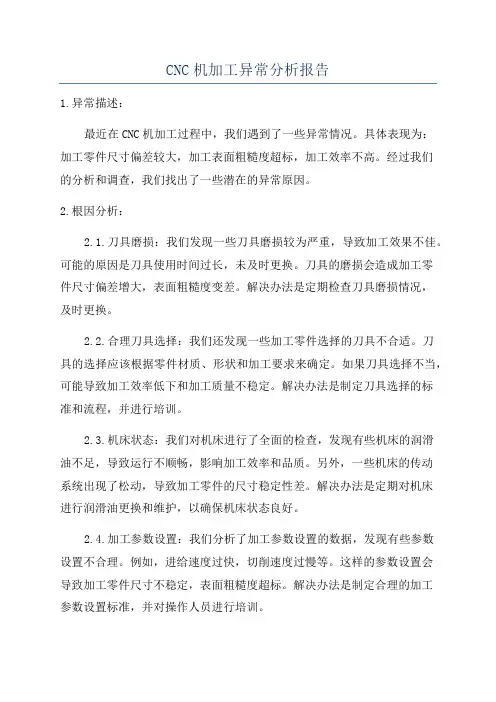

CNC机加工异常分析报告1.异常描述:最近在CNC机加工过程中,我们遇到了一些异常情况。

具体表现为:加工零件尺寸偏差较大,加工表面粗糙度超标,加工效率不高。

经过我们的分析和调查,我们找出了一些潜在的异常原因。

2.根因分析:2.1.刀具磨损:我们发现一些刀具磨损较为严重,导致加工效果不佳。

可能的原因是刀具使用时间过长,未及时更换。

刀具的磨损会造成加工零件尺寸偏差增大,表面粗糙度变差。

解决办法是定期检查刀具磨损情况,及时更换。

2.2.合理刀具选择:我们还发现一些加工零件选择的刀具不合适。

刀具的选择应该根据零件材质、形状和加工要求来确定。

如果刀具选择不当,可能导致加工效率低下和加工质量不稳定。

解决办法是制定刀具选择的标准和流程,并进行培训。

2.3.机床状态:我们对机床进行了全面的检查,发现有些机床的润滑油不足,导致运行不顺畅,影响加工效率和品质。

另外,一些机床的传动系统出现了松动,导致加工零件的尺寸稳定性差。

解决办法是定期对机床进行润滑油更换和维护,以确保机床状态良好。

2.4.加工参数设置:我们分析了加工参数设置的数据,发现有些参数设置不合理。

例如,进给速度过快,切削速度过慢等。

这样的参数设置会导致加工零件尺寸不稳定,表面粗糙度超标。

解决办法是制定合理的加工参数设置标准,并对操作人员进行培训。

3.解决方案:根据我们的分析,我们提出了以下解决方案来解决CNC机加工的异常情况:3.1.制定刀具管理计划,定期检查和更换刀具,确保刀具状况良好。

3.2.制定刀具选择标准和流程,确保刀具选择合理。

3.3.定期检查机床,维护机床状态,确保机床运行良好。

3.4.制定合理的加工参数设置标准,并对操作人员进行培训,确保参数设置正确。

4.总结:通过对CNC机加工异常情况的分析,我们找出了刀具磨损、刀具选择、机床状态和加工参数设置等潜在的异常原因,并提出了相应的解决方案。

我们相信,只要按照解决方案来执行,CNC机加工的异常情况将会得到有效的解决,加工效率和品质将会有所提升。

玻璃深加工企业危险有害因素辨识及对策措施一、危险有害因素辨识:1.物理因素:包括噪音、震动、高温、射线等。

在玻璃深加工企业中,高温是一个主要的物理危险因素,加工过程中会产生高温,对工人的身体造成伤害。

2.化学因素:包括有害气体、有毒物质、腐蚀性物质等。

在玻璃深加工过程中,使用的化学品如酸碱溶液、溶剂等可能对工人的健康产生负面影响。

3.生物因素:包括细菌、病毒、寄生虫等。

尽管在玻璃深加工企业中生物因素的风险较低,但仍然有可能存在一些细菌、病毒对工人的危害。

4.人类因素:包括工人的疏忽大意、操作不当、无良环境意识等。

人为因素可能是导致工伤事故发生的主要原因。

二、对策措施:1.物理因素防控:-通过在玻璃加工车间内设置隔音设备,减少噪音对工人的影响;-为工人提供防护用品,如耳塞、防护眼镜等,减少物理因素对工人的伤害;-安装冷却设备和通风系统,保持车间内的温度和湿度在正常范围内,减少高温对工人的伤害。

2.化学因素防控:-对玻璃深加工过程中使用的化学品进行评估和分类,采取替代品或者改变工艺,减少或消除有害物质的使用;-加强化学品的储存和使用管理,确保化学品按照规定的标准储存和使用,防止泄漏和事故发生;-提供各种防护装备,如防护眼镜、口罩、手套等,以防止化学物质对工人的暴露。

3.生物因素防控:-加强车间和设备的卫生管理,定期清洁和消毒,减少细菌、病毒等生物因素的滋生;-为工人提供个人防护装备,如口罩、手套等,以减少生物因素对工人的伤害。

4.人类因素防控:-加强对工人的培训,提高工人的操作技能和安全意识;-设立安全责任部门和安全管理制度,对工人进行安全教育和培训;-进行定期的安全检查和隐患排查,及时发现和处理存在的安全隐患。

总之,在玻璃深加工企业中,危险有害因素对工人的身体健康造成了一定的威胁。

通过辨识和采取相应的对策措施,可以有效减少这些危险因素的影响,保障工人的身体健康和安全。

玻璃CNC加工技术探讨玻璃CNC加工技术是一种利用计算机控制数控机床对玻璃进行精密加工的技术方法。

与传统的玻璃加工方法相比,CNC加工技术具有加工精度高、加工速度快、加工效率高、加工质量稳定等优点。

本文将对玻璃CNC加工技术进行探讨。

首先,玻璃CNC加工技术的原理是利用计算机控制数控机床对玻璃进行加工。

通过对CAD图纸进行编程,将加工路径信息输入到数控机床中,然后由数控机床控制各轴运动,实现对玻璃的加工。

由于数控机床能够精确控制各轴运动,因此可以实现对玻璃的高精度加工。

其次,玻璃CNC加工技术具有多种加工方式,包括切割、打孔、雕刻、抛光等。

这些不同的加工方式适用于不同的玻璃制品,可以满足不同的加工需求。

例如,在玻璃门窗制造中,可以利用CNC加工技术进行开槽、打孔等加工;在玻璃器皿制造中,可以利用CNC加工技术进行雕刻、抛光等加工。

另外,玻璃CNC加工技术还可以实现对复杂形状的玻璃制品进行加工。

传统的玻璃加工方法往往难以实现对复杂形状的玻璃进行加工,而CNC加工技术通过精确控制数控机床的运动轨迹,可以实现对复杂形状的玻璃进行精密加工。

这为设计师提供了更多的创作空间,使得玻璃制品可以呈现出更多样化的形态。

此外,玻璃CNC加工技术还可以提高加工效率和降低加工成本。

传统的玻璃加工方法往往需要手工操作,工艺复杂且耗时,而CNC加工技术可以实现自动化加工,大大提高了加工效率。

同时,CNC加工技术可以减少人为因素对加工质量的影响,使得加工质量更加稳定。

最后,玻璃CNC加工技术的发展还面临一些挑战。

一方面,玻璃是一种易碎的材料,在加工过程中容易发生破裂,因此需要控制好加工参数,确保加工质量。

另一方面,玻璃CNC加工技术需要高精度的数控机床和优质的刀具,这对设备和工具的要求较高,增加了加工成本。

综上所述,玻璃CNC加工技术具有广阔的应用前景和发展潜力。

随着科学技术的进步和设备的不断改进,相信玻璃CNC加工技术将逐渐成熟并得到更广泛的应用。

影响CNC高光机加工效率的因素

标签:CNC高光机|高光机厂家|首选鼎亿

客户在咨询CNC高光机的过程中,加工速率是重点关注的问题之一,甚至有的客户首先问的问题,一个小时可以加工多少产品。

对于这个问题,很难向客户说一个比较准确的数据,因为影响高光机加工效率的因素有很多,东莞鼎亿高光机厂家小编总结了以下几个主要因素,希望对大家有所帮助。

1、材质加工难度

PVC、有机玻璃、亚克力这些材料非常简单,非常容易加工,因此鼎亿CNC高光机适合精密切削铝,铜合金饰片,IT饰片,亚克力,等有色金属的高光面加工。

2、加工深度和加工工艺

影响CNC高光机的加工效率。

3、加工的精细度

如果对于加工精度要求很高,为了降低人工抛光时间,走刀要细,所以CNC高光机加工效率可能会低一些。

当然也有相反的,这个视情况而定。

CNC高光机加工效率的影响因素有很多,具体一个小时可以加工多少产品要根据实际情况确定,既要保证加工效率,又要保证加工质量。

主要技术步骤及原理(1)切割切割为盖板玻璃加工的第一个步骤,采用切割机将来料原板尺寸白片玻璃切割成比最终成品尺寸略大的毛坯。

(2)CNC 精雕CNC 精雕玻璃是采用精雕机砂轮槽对毛坯玻璃进行磨边,去掉余量,并通过钻头进行打孔、雕槽并磨边以满足最终成品要求。

(3)研磨研磨的主要目的为使玻璃基片在厚度上达到最终成品要求的关键工艺,主要工作原理为将玻璃置于磨机双面平整的磨盘之中,加入磨料进行研磨,去除多余厚度而成。

研磨可以使基片玻璃达到成品要求厚度并增加平整度。

(4)强化强化主要目的是增加玻璃的表面应力,从而使玻璃可以达到抗刮花、耐冲击的效果。

主要工作原理为将玻璃置于400 摄氏度的硝酸钾溶液中,使玻璃表面的钠离子与硝酸钾溶液中的钾离子进行充分的离子交换,因为钾离子体积大于钠离子,钾离子的相互挤压在玻璃表面形成应力层,从而达到玻璃强化的效果。

(5)丝印丝印的主要目的是使油墨在玻璃表面呈现不同颜色、不同形状、图案的工艺效果,主要工作原理为通过网板印刷、烘干,使油墨附着在玻璃表面从而实现成品要求的外观效果。

(6)镀膜镀膜的主要目的是在玻璃表面的特定位置形成一层具有特定功能的膜层。

主要工作原理为在真空状态下通过蒸发、电子枪轰击或磁控溅射等方式使膜材沉积在玻璃表面而成,目前的主要应用膜层有防指纹膜(AF),防反射膜(AR)等。

(7)清洗清洗的主要目的是通过超声波去除附着在玻璃表面的脏污及尘点等物,以使盖板玻璃在强化、丝印、镀膜等生产工序达到更好效果。

主要设备(1)CNC 精雕机本项目拟购置韩国产四轴CNC 精雕设备,以满足公司的产品制造精度,主轴转速高,工作温度稳定,加工时无振动,不变形,精度高。

相比国内单轴及双轴设备,单位效率更高。

(2)磨机本项目拟配备高精度的单双磨槽机械,采用最新控制系统,使磨机更精密,并大大降低了不良率,提高磨机的控制能力及扩展性,可以提高较大尺寸面板玻璃的制造速度和品质。

设备为上下盘结构,操作简单、易懂,操作上、下盘相反方向转动,工件放在行星板上,行星板可公转亦可自转,从而做到双面研磨效果,适合各种对平面度、平衡度、光洁度要求高的零件大批量生产。

怎么处理CNC玻璃精雕机黏刀问题

标签:CNC玻璃精雕机|玻璃精雕机

有的客户在使用CNC玻璃精雕机的过程中,对CNC玻璃精雕机黏刀问题,不知道如何解决。

一般说来,CNC玻璃精雕机黏刀要分两种情况,现在东莞CNC玻璃精雕机厂家小编根据两种情况分别给出解决方案:

雕刻材料不融化粘在刀具上

该现象主要是出现在加工金属材料中,特别是加工钢材料时容易容易出现的现象,主要原因是切削线速度过低,切削热过大。

解决的方法有:

1)改善冷却方法:改变冷却液施加的位置,加在刀具切出的位置,有较好的冷却效果。

2)更换锋利的刀具:锋利的刀具可以减少切削热,可以改善这种现象。

3)如果可以调整主轴转速,将主轴转速调高。

4)减小进给速度。

雕刻材料融化粘在刀具上

该现象一般出现在加工非金属材料中,主要原因是切削热大,导致材料融化,解决的方法有:

1)更换锋利的刀具:锋利的刀具可以减少切削热。

2)降低主轴转速:降低了主轴转速相应就降低了切削线速度,这样就降低切削热的产生。

可以避免材料融化。

3)加大进给速度:进给速度提高了,刀具在一个位置停留的时间就减少了,这样单位体积材料接受的切削热就减少了,避免了材料的融化。