型煤加工生产工艺

- 格式:pdf

- 大小:290.64 KB

- 文档页数:2

型煤加工生产工艺型煤的加工生产一直都是人们关注的热点之一,那么,型煤加工生产工艺是什么呢?型煤的生产方法可分为粘结剂成型和无粘结剂成型两大类。

粘结剂成型是研究时间最长、应用最广的成型方法。

这种方法主要用于无烟煤、烟煤和年老褐煤的成型。

目前,世界上绝大多数型煤厂都采用粘结剂成型的方法生产型煤。

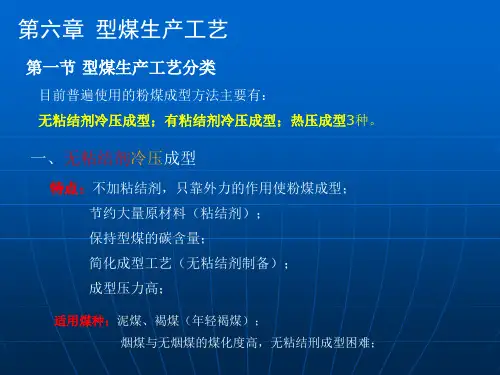

型煤生产的工艺流程:由上图可以看出,原煤经过筛分、破碎成一定粒径的颗粒,由带式输送机送到料仓;之后送到混捏机内,加粘结剂混捏;然后进入对辊成型机内压制成型;再经过带式输送机到连续式型煤烘干炉中进行烘干。

这样就得到了具有一定轻度及理化性能、可以满足不同工业及民用需要的型煤。

压出好的型煤选择好的粘结剂也很重要,粘结剂成型实际上是将粘结剂与煤炭颗粒均匀搅拌,然后利用型模加压成型,再经过适当的后处理,最后获得符合要求的型煤。

粘结剂成型的基本流程图如图所示:有些粘结剂需要加入的量比较大,这样会降低型煤的固定碳含量,尤其是使用石灰、水泥、粘土之类无机物更为明显;—般说来粘结剂价格比粉煤贵,虽然使用的数量较少,但也要增加型煤成本;型煤粘结剂本身需要处理,要双轴搅拌机及轮碾机共同作用将型煤粘结剂与粉煤均匀混合,质量好的型煤烘干机能有效提高型煤球团后期的固结,有效提高型煤的质量。

型煤加工成型看似简单,但要真正制造出合格的、满足工业生产需求的型煤却绝非易事。

首先,要有性能可靠的生产设备做保证,洛阳亚联重型机械设计的型煤生产线较好地满足了这一要求,各主要生产设备的生产能力匹配、中间贮料环节安排得当、物流通畅,达到了连续生产的目的。

中国是世界上最大的煤炭生产国和消费国,一次能源消费结构中,煤炭占76.1%,煤炭用于燃料的部分占总产量的90%以上,其中发电占28.6%,工业锅炉、窑炉占40%,民用燃料占18.9%。

这种以煤为主的能源结构,在今后相当长的时间内仍不会改变。

因此,型煤加工生产前景十分可观。

型煤制备的步骤

型煤制备的步骤一般包括以下几个方面:

1. 原料准备:选用适宜的煤种作为原料,并对其进行破碎、筛分、粘结剂添加等处理,以满足制备要求。

2. 混合:将破碎后的煤和粘结剂混合均匀,使其达到一定的湿度和粘度,便于成型。

3. 成型:通过挤压、压制、挤泥等方法将混合好的煤料成型成型燃料块。

4. 干燥:将成型的煤料进行干燥处理,使其内部水分蒸发,煤料表面变硬,从而提高煤的密度和抗压强度。

5. 焙烧:对已干燥的型煤块进行焙烧处理,使其在高温下形成化学反应,从而提高煤的热值和燃烧性能。

6. 包装:将处理好的型煤块进行包装,以便储存和运输。

以上是一般型煤制备步骤的概述,具体制备方式和工艺流程还需根据具体情况进行调整。

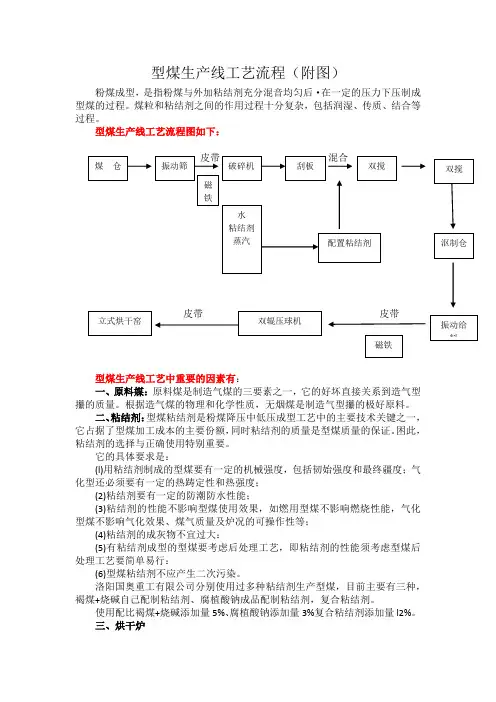

型煤生产线工艺流程(附图)粉煤成型,是指粉煤与外加粘结剂充分混音均匀后·在一定的压力下压制成型煤的过程。

煤粒和粘结剂之间的作用过程十分复杂,包括润湿、传质、结合等过程。

型煤生产线工艺流程图如下:皮带型煤生产线工艺中重要的因素有:一、原料媒:原料煤是制造气煤的三要素之一,它的好坏直接关系到造气型攥的质量。

根据造气煤的物理和化学性质,无烟煤是制造气型攥的极好原料。

二、粘结剂:型煤粘结剂是粉煤降压中低压成型工艺中的主要技术关键之一,它占据了型煤加工成本的主要份额,同时粘结剂的质量是型煤质量的保证。

困此,粘结剂的选择与正确使用特别重要。

它的具体要求是:(l)用粘结剂制成的型煤要有一定的机械强度,包括韧始强度和最终疆度;气化型还必须要有一定的热踌定性和热强度;(2)粘结剂要有一定的防潮防水性能;(3)粘结剂的性能不影响型煤使用效果,如燃用型煤不影响燃烧性能,气化型煤不影响气化效果、煤气质量及炉况的可操作性等;(4)粘结剂的成灰物不宜过大:(5)有粘结剂成型的型煤要考虑后处理工艺,即粘结剂的性能须考虑型煤后处理工艺要简单易行:(6)型煤粘结剂不应产生二次污染。

洛阳国奥重工有限公司分别使用过多种粘结剂生产型煤,目前主要有三种,褐煤+烧碱自己配制粘结剂、腐植酸钠成品配制粘结剂,复合粘结剂。

使用配比褐煤+烧碱添加量5%、腐植酸钠添加量3%复合粘结剂添加量l2%。

三、烘干炉型煤的烘干也是生产型煤的重要环节,绝不能忽视,它直接关系到型煤产品的质量和数量。

辊压成型后的型煤到成品有两种方式,即免烘干和烘干形式,前者需进行养护或凉晾干,这就需要时间,由于成型后不能很快烘干,既影响型煤强度及质量,又影响产量,用这种方法很难满足生产。

鉴于这种情况,大多数型煤厂采取上烘干设备,虽然一次投资较大.但产量高可达到设计能力,并提高产品质量。

型煤干燥时对干燥设备的要求:(1)操作稳定,连续运行;(2)温度调节方便:(3)汗燥时间调节方便;(4)热能利用率高燃料消耗少动力消耗少;(5) 安全可靠、维护方便。

型煤生产工艺、设备及操作参数(2010-09-03 15:14:36)转载▼标签:杂谈1 型煤生产工艺、设备及操作参数引言中国是世界上最大的煤炭生产国和消费国,一次能源消费结构中,煤炭占76.1%,煤炭用于燃料的部分占总产量的90%以上,其中发电占28.6%,工业锅炉、窑炉占40%,民用燃料占18.9%。

这种以煤为主的能源结构,在今后相当长的时间内仍不会改变。

由于直接燃煤每年排放到大气中的烟尘及二氧化硫量分别为l314万t及l622万t。

因此,我国大气污染主要是燃煤引起的煤烟型污染。

1995年中国环境状况公报指出,据87个城市对大气中总悬浮微粒的监测,45个城市年日均值超过国家二级标准,占监测城市数的51.7%。

据88个城市对二氧化硫的监测,超过年日均值国家二级标准的城市48个,占监测城市数的54.4%。

当前,污染物排放总量不断增加,污染范围继续扩大,环境恶化趋势仍在加剧,一些地方环境污染和生态破坏已经成为制约经济发展、影响社会稳定和威胁人民健康的重要因素。

在中国,控制煤烟型污染,改善大气环境质量,最现实可行的办法是发展洁净煤技术。

型煤技术则是投资少、见效快、符合中国国情的洁净煤技术之一。

1995年8月29日公布的《中华人民共和国大气污染防治法》明文规定,“要推广型煤的生产和使用”,“对市区内的民用炉灶,限期实现燃用固硫型煤或其他清洁燃料,逐步替代直接燃用原煤。

”因此,型煤的开发及生产技术日益得到加强及推广。

实践证明,燃用锅炉型煤可提高锅炉热效率,节煤率约20%,烟尘排放量可减少90%以上,固硫率约50%,及苯并(a)芘减少约50%以上,使环境质量有明显的改善。

随着采煤机械化程度的不断提高,粉煤占原煤总产量的比例已高达60%以上。

中国目前的小化肥厂及供燃料气的煤气发生炉均需要块煤作燃料,故块煤的供需矛盾日益加剧。

为了充分利用粉煤资源,气化型煤的开发与生产受到了用户的普遍欢迎。

实践证明,气化型煤可获得与块煤相当的产气量及气体组成,且操作稳定,技术可行,可代替块煤用于煤气发生炉中。

免烘干型煤工艺技术免烘干型煤工艺技术是一种无需通过烘干就能够将煤炭湿度降低到适合燃烧的工艺技术。

传统的煤炭处理过程中需要将湿度高达20%以上的煤炭通过烘干设备进行处理,以降低煤炭的湿度,而免烘干型煤工艺技术则可以直接对湿度较高的煤炭进行处理,提高工艺流程的效率和节约能源。

免烘干型煤工艺技术主要包括煤炭的湿式分选、浓缩脱水和低热值煤的精煤处理三个环节。

首先,通过湿式分选技术对煤炭进行分选,将煤炭中的矸石、泥炭和水分等杂质与煤体分离开来。

这一步骤可以在湿度较高的情况下进行,不需要进行烘干处理。

接下来是浓缩脱水的环节,通过将湿度较高的煤炭经过筛分和离心等分离技术,将其中的水分进行脱除,以降低煤炭的湿度。

这一步骤利用机械力和离心力将水分从煤炭中分离出来,同时减少了能源的消耗,提高了流程的效率。

最后是低热值煤的精煤处理环节,通过祛除煤炭中的硫、磷、氮等有害元素,同时提取煤炭中的可燃物质,以提高煤炭的燃烧效率和适用范围。

这一步骤不仅可以实现无烘干处理,而且还可以改善煤炭的工业利用价值和环境友好性。

免烘干型煤工艺技术与传统的煤炭处理技术相比,具有以下几个优点。

首先,免烘干型煤工艺技术节约了烘干设备和能源消耗,减少了生产成本。

其次,免烘干型煤工艺技术能够处理湿度较高的煤炭,提高了煤炭的利用率。

再次,免烘干型煤工艺技术能够对煤炭进行湿式分选和浓缩脱水,提高了处理效率。

但是,免烘干型煤工艺技术也存在一些问题和挑战。

首先,免烘干型煤工艺技术对煤炭质量有一定要求,不适用于所有种类的煤炭。

其次,免烘干型煤工艺技术需要较高的技术水平和设备投入,对于一些小型矿山和落后地区可能难以推广。

最后,免烘干型煤工艺技术需要考虑环境保护和资源利用的问题,避免对环境造成污染和浪费。

总之,免烘干型煤工艺技术是一种无需通过烘干就能够将煤炭湿度降低到适合燃烧的工艺技术。

它通过湿式分选、浓缩脱水和低热值煤的精煤处理等环节,实现了对湿度较高的煤炭的处理,提高了工艺流程的效率和节约能源。

洁净型煤的生产工艺批发

洁净型煤的生产工艺涉及多个步骤,包括煤炭选矿、煤炭粉碎、富集、干燥、净化等。

以下是具体的生产工艺流程:

1. 煤炭选矿:将原料煤炭进行初步的筛分和剔除杂质的工作,使得煤炭在后续处理过程中更加纯净。

2. 煤炭粉碎:通过破碎机将原料煤炭粉碎成适合进一步处理的颗粒大小。

3. 富集:采用物理或化学方法,使得原料煤炭中的有害杂质(如硫、灰、磷等)减少,同时提高可燃分的含量。

4. 干燥:对富集后的煤炭进行干燥处理,使得煤炭的水分含量达到要求。

5. 净化:采用化学或物理方法,去除煤炭中的有害物质(如氧化物、硫化物等),提高煤炭的品质和清洁度。

以上是洁净型煤的生产工艺的基本步骤,具体的工艺流程还需根据不同厂家和产品进行调整。

如果需要批发洁净型煤,可以联系煤炭加工企业进行询问。

型煤加工生产工艺

型煤的加工生产一直都是人们关注的热点之一,那么,型煤加工生产工艺是什么呢?

型煤的生产方法可分为粘结剂成型和无粘结剂成型两大类。

粘结剂成型是研究时间最长、应用最广的成型方法。

这种方法主要用于无烟煤、烟煤和年老褐煤的成型。

目前,世界上绝大多数型煤厂都采用粘结剂成型的方法生产型煤。

型煤生产的工艺流程:

由上图可以看出,原煤经过筛分、破碎成一定粒径的颗粒,由带式输送机送到料仓;之后送到混捏机内,加粘结剂混捏;然后进入对辊成型机内压制成型;再经过带式输送机到连续式型煤烘干炉中进行烘干。

这样就得到了具有一定轻度及理化性能、可以满足不同工业及民用需要的型煤。

压出好的型煤选择好的粘结剂也很重要,粘结剂成型实际上是将粘结剂与煤炭颗粒均匀搅拌,然后利用型模加压成型,再经过适当的后处理,最后获得符合要求的型煤。

粘结剂成型的基本流程图如图所示:

有些粘结剂需要加入的量比较大,这样会降低型煤的固定碳含量,尤其是使用石灰、水泥、粘土之类无机物更为明显;—般说来粘结剂价格比粉煤贵,虽然使用的数量较少,但也要增加型煤成本;型煤粘结剂本身需要处理,要双轴搅拌机及轮碾机共同作用将型煤粘结剂与粉煤均匀混合,质量好的型煤烘干机能有效提高型煤球团后期的固结,有效提高型煤的质量。

型煤加工成型看似简单,但要真正制造出合格的、满足工业生产需求的型煤

却绝非易事。

首先,要有性能可靠的生产设备做保证,洛阳亚联重型机械设计的型煤生产线较好地满足了这一要求,各主要生产设备的生产能力匹配、中间贮料环节安排得当、物流通畅,达到了连续生产的目的。

中国是世界上最大的煤炭生产国和消费国,一次能源消费结构中,煤炭占76.1%,煤炭用于燃料的部分占总产量的90%以上,其中发电占28.6%,工业锅炉、窑炉占40%,民用燃料占18.9%。

这种以煤为主的能源结构,在今后相当长的时间内仍不会改变。

因此,型煤加工生产前景十分可观。