盾构技术参数表

- 格式:doc

- 大小:203.00 KB

- 文档页数:5

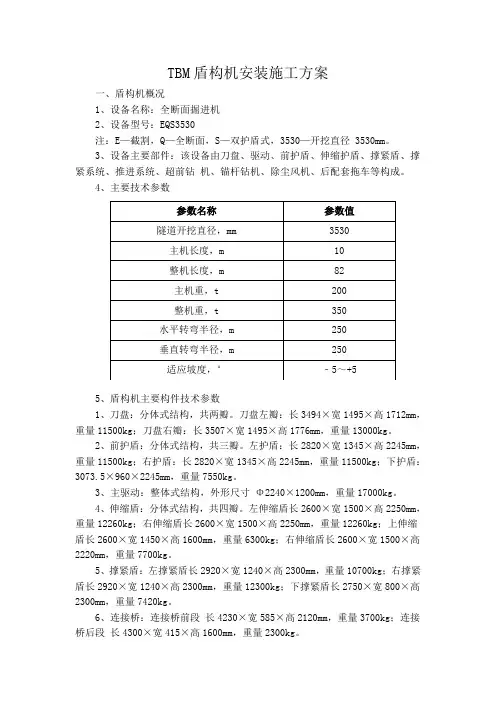

TBM盾构机安装施工方案一、盾构机概况1、设备名称:全断面掘进机2、设备型号:EQS3530注:E—截割,Q—全断面,S—双护盾式,3530—开挖直径 3530mm。

3、设备主要部件:该设备由刀盘、驱动、前护盾、伸缩护盾、撑紧盾、撑紧系统、推进系统、超前钻机、锚杆钻机、除尘风机、后配套拖车等构成。

4、主要技术参数5、盾构机主要构件技术参数1、刀盘:分体式结构,共两瓣。

刀盘左瓣:长3494×宽1495×高1712mm,重量11500kg;刀盘右瓣:长3507×宽1495×高1776mm,重量13000kg。

2、前护盾:分体式结构,共三瓣。

左护盾:长2820×宽1345×高2245mm,重量11500kg;右护盾:长2820×宽1345×高2245mm,重量11500kg;下护盾:3073.5×960×2245mm,重量7550kg。

3、主驱动:整体式结构,外形尺寸Φ2240×1200mm,重量17000kg。

4、伸缩盾:分体式结构,共四瓣。

左伸缩盾长2600×宽1500×高2250mm,重量12260kg;右伸缩盾长2600×宽1500×高2250mm,重量12260kg;上伸缩盾长2600×宽1450×高1600mm,重量6300kg;右伸缩盾长2600×宽1500×高2220mm,重量7700kg。

5、撑紧盾:左撑紧盾长2920×宽1240×高2300mm,重量10700kg;右撑紧盾长2920×宽1240×高2300mm,重量12300kg;下撑紧盾长2750×宽800×高2300mm,重量7420kg。

6、连接桥:连接桥前段长4230×宽585×高2120mm,重量3700kg;连接桥后段长4300×宽415×高1600mm,重量2300kg。

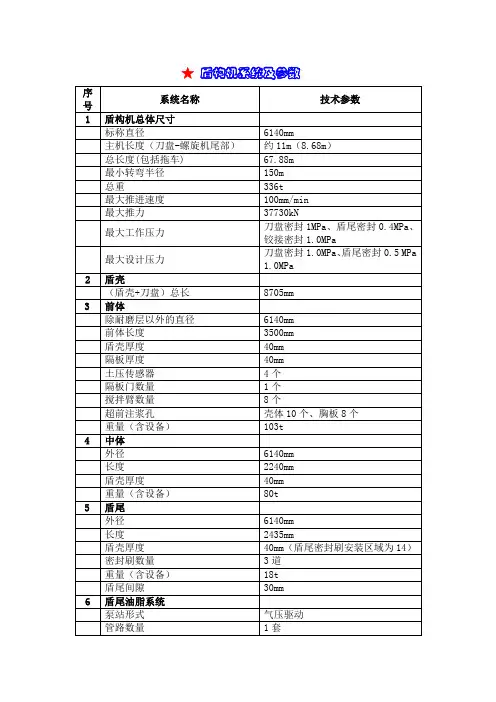

★盾构机系统及参数★盾构机的主要尺寸及重量★后配套台车组盾构后配套设备主要技术参数主梁单片:22T(加30.5m×2轨道-43轨)支腿单片:2.5T×4台车单台:4.0T×4下端横梁:3.5T×2天车重量:38T四、编组车辆六、通风机序项目技术参数备注号1 型号2 隧道通风机2×55kw 轴流或防爆局扇七、充电器序项目技术参数备注号1 充电器型号KCA01-100/2752 交流输入电压380V 10% 三相三线制3 额定直流电流100A4 电压调整范围275V5 外形尺寸730×600×1760mm6 进线电源接入A/B/C三相按照正相序接入2009年10月10日轴流式通风机型号规格:BD(K)系列及BK系列风机的特点:范围宽、效率高,性能曲线无明显驼峰,风机无明显喘振现象。

整机体积小,且不需建反风系统,风机直接反转反风量为正常风量的60%以上。

另外风机叶轮与电机采用直联方式。

结构上BD(K)系列为双叶轮对旋式、BK系列为单叶轮单级式,它们的叶片安装角度均为可调式,其中BD(K)系列可在48°/36°、45°/33°、42°/30°、39°/27°、36°/24°五组合角度间任意调整,BK系列可在27°、30°33°、36°、39°、42°六角度间任意调整。

转动部分为电机内置结构,电机的通风散热介质与风机输送的介质相互隔离,保证装置的安全性及高效性。

另外,根据生产需要,对旋风机也可单机运行,对旋风机比单机运转可增加风量45-70%,增加风压100-192%,与双机串联运转比,风量可增加速25%,风压可增加50%左右,对中高阻力矿井增加更为显著。

煤矿防爆局扇风机型号规格:DSFA、JSFA系列风机的特点:由于叶片采用先进的机翼扭曲技术,并结合风机在每个工况点的最高点功率,设计出现行的科学安装角度,使"局扇风机易烧毁"的结论成为历史!"安全、耐用"煤矿防爆主扇风机型号规格:BD(K)、BK系列风机的特点:新型、高效、节能、低噪。

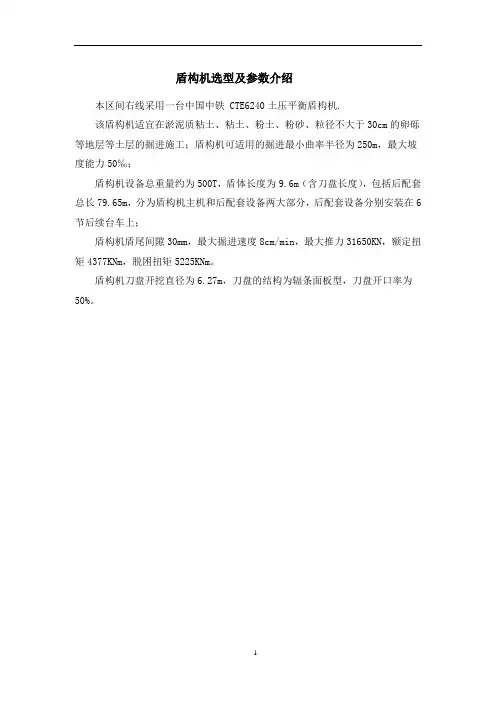

盾构机选型及参数介绍

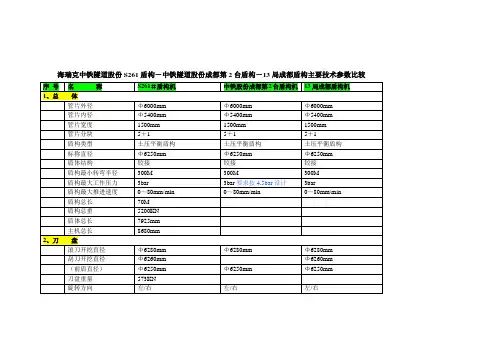

本区间右线采用一台中国中铁 CTE6240土压平衡盾构机.

该盾构机适宜在淤泥质粘土、粘土、粉土、粉砂、粒径不大于30cm的卵砾等地层等土层的掘进施工;盾构机可适用的掘进最小曲率半径为250m,最大坡度能力50‰;

盾构机设备总重量约为500T,盾体长度为9.6m(含刀盘长度),包括后配套总长79.65m,分为盾构机主机和后配套设备两大部分,后配套设备分别安装在6节后续台车上;

盾构机盾尾间隙30mm,最大掘进速度8cm/min,最大推力31650KN,额定扭矩4377KNm,脱困扭矩5225KNm。

盾构机刀盘开挖直径为6.27m,刀盘的结构为辐条面板型,刀盘开口率为50%。

右线盾构机具体尺寸重量如下表

21

1433655。

φ6340mm隧道掘进机型号TM634 PMX设计计算书株式会社小松制作所地下建机事业本部小松(中国)投资有限公司2010年4月目录页数1、计算条件 (3)1.1工程条件 (3)1.2地质条件 (3)1.3计算模型 (4)1.4盾构机规格 (5)2、盾构机刀盘所需扭矩计算 (5)2.1 计算条件 (5)2.2 各参数的计算 (6)2.3 所需扭矩计算 (7)3、盾构机掘进时所需推力计算 (8)3.1 计算条件 (8)3.2 各参数的计算 (9)3.3 推力计算 (10)4、盾构机壳体强度计算 (11)4.1 计算条件 (11)4.2 各参数的计算 (11)4.3 土荷载计算 (12)4.4 盾构机壳体水平方向变位量的计算 (13)4.5 载荷的计算 (13)4.6 弯曲扭矩[M]及轴力[N]的计算结果 (14)4.7 盾构机壳体应力σ的计算结果 (15)5、切削刀具寿命的计算 (19)5.1 地质概况 (19)5.2 地质计算模型化 (19)5.3 主切削刀计算 (19)5.3.1 磨损高度与运转距离的关系 (19)5.3.2主切削刀、刮刀的磨损系数 (20)5.3.3刀具磨损计算公式 (21)5.3.4刀具磨损计算结果 (22)6、三排园柱滚子轴承计算 (23)6.1 盾构机规格 (23)6.2 载荷计算 (24)6.2.1土载荷的计算 (24)6.2.2 作用与三排园柱滚柱轴承上的载荷的计算 (24)6.3、三排园柱滚柱轴承寿命计算: (25)6.3.1三排园柱滚柱轴承规格 (25)6.3.2 三排园柱滚柱轴承寿命计算 (25)1、计算条件:1.1、工程条件:(1) 隧道长度 m(2) 隧道最小转弯半径 250m(3) 盾构机开挖直径φ6340m m(4) 管片外径φ6200m m(5)管片内径φ5500m m(6)管片宽度 1200mm(7)管片厚度 350mm(8)分块数 5+1块(9)管片重量 4.5t / 块(10)隧道坡度‰1.2、地质条件:(1)土质淤泥质粘土、粘土、粉质粘土、砂质粉土、粉砂、中粗砂(2)隧道覆土厚度 5~30 m(3)地下水位GL- 0.5 m(4)间隙水压 MPa(5)透水系数 cm/sec(6)标准贯入值(N值)(7)内摩擦角 deg(8)粘着力 kN/cm2(9)含水率(W%)(10)地面负荷 6 tf/m2(11)地层反力系数 kN/m21.3、计算模型说明:由于整个计算全部采用在埋深30m ,承受最大水压力,因此计算偏与安全。

盾构机主要技术参数表序号 项目名称 技术参数 备注 1 设备总长 35m 2 盾体长度 6,540mm 3 总重 200t 4 外径 6,340mm5 盾构型式 EPB 加泥土压平衡式6 土压传感器7 7 推进速度 0-5cm/min8 盾构变压器 800KVA9 盾构灵敏度 1.03 10 盾尾密封 两排钢丝刷 11 盾 构 总 体 参 数 最小转弯半径 300m12 外径×宽度 6,200mm ×1,000mm 13 内径 5500mm 14 每环数量 615 管片重量 6,200mm ×1,000mm 16 安装机旋转角度 ±210 17 举升能力 4.5T 18 刀具 割刀 19 超挖刀 220 旋转方向 正、反方向 21 驱动 液压 22 液压马达 8个 23 工作扭矩 3,180kNm 24 最大扭矩 4,730kNm 25 刀 盘 及 刀 盘 驱 动 转速 0-0.75rpm 26人闸 工作压力0.25MPa27 液压油缸数量 22 28 总推力 35,000KN 29 长油缸 3 个 30 推 进 系 统 长油缸行程 1680mm 31 推进系统 19个 32 短油缸 1200mm 33 油缸安全压力 32Mpa 34 推 进 系 统 油缸撑靴 尼龙式 35 型式 中心轴式 36 直径 702mm 37 转速 0-15rpm 38 螺 旋 输 送 机 闸门 滑动式 39 驱动型式 液压 40 皮带宽度 650mm 41 皮带长度 52m 42 皮 带 输 送 机皮带速度 1.2m/s 43 地面配电站1 套44 液压动力站 1 套(含冷却系统) 45 轨道输送列车 4 列(管片,排土) 46 发泡剂注入系统 1 套 47 泥浆注入系统 1 套 49 盾尾密封注脂泵 1台 50 轴流通风系统 1 套 51 导向系统 1 套 52 数据采集系统 1 套 53 盾 构 后 续 配 套 设 备地下通讯系统1 套 54供 初级电压10,000KVA55 次级电压 380V 56 频率 50Hz 57 照明电压 220V 58 电 参 数控制电压 24V/48V/110V 59 刀盘驱动385KW 60 推进机构 45KW 61 螺旋输送 74KW 62 皮带输送 15KW 63 主要部件功率配置管片安装10KW关键技术参数计算11.6.1 盾构推力 (1)计算原理盾构千斤顶应有足够的推力克服盾构推进时所遇到的阻力。

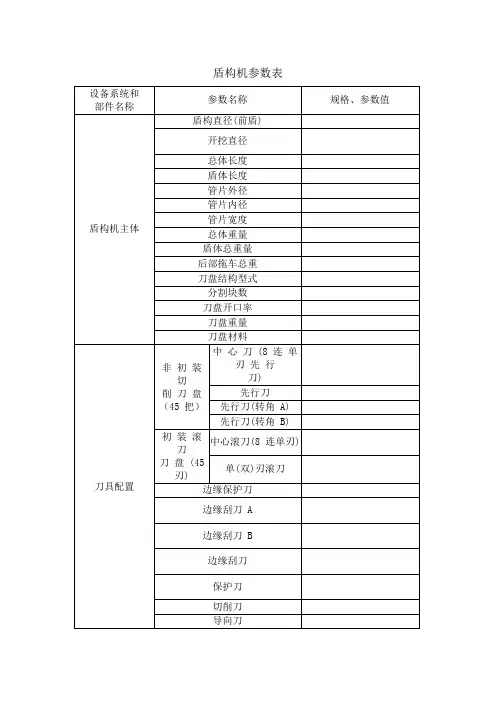

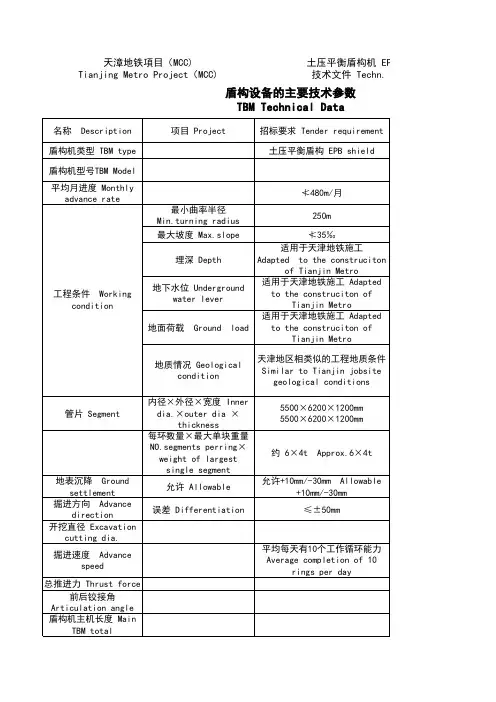

1盾构机规格书1.1 适用范围该规格书适用于本盾构机。

1.2 盾构机技术规格及主要参数表1.3 盾构详细技术规格1.3.1简介(1)本技术规格书中包括有关土压平衡式盾构机的技术细节。

(2)土压平衡式盾构机用于挖掘隧道,适合粘土、泥岩、卵砾石、砂土等多种地质。

(3)刀盘的土仓内充满流塑状泥土,以保持开挖面的稳定。

(4)根据掘进时不同地质条件变化,需向土仓或螺旋输送机注入添加剂,保证渣土的流塑性。

(5)控制原理在于挖掘量和排出量保持合理的动态平衡。

本盾构机通过控制闸门的开口度和螺旋输送机转速来实现。

(1)日本工业规格JIS)(2)隧道标准基准书(盾构运转方法)和解释(日本土木工程学会)(3)劳动安全卫生规则(4)日本电机工业会标准规格JEM)(5)日本电气学会电气规格调查会标准规格JEC)(6)电机设备技术标准(7)日立造船公司标准1.3.3条件1)地质条件1.3.4机械、动力及辅助设备规格机械类型:土压平衡式1.3.4.1 盾构机1.3.4.2推进装置1.3.4.4 刀盘装置1.3.4.5 仿型刀装置1.3.4.6 螺旋输送机1.3.4.8 管片拼装机1.3.4.9 同步注浆装置1.3.4.10动力装置1.3.4.10.1 液压泵1.3.4.10.3油箱容量1.3.4.11液压油缸1.3.4.12液压马达1.3.4.15刀具种类1.3.4.17集中润滑装置1.3.4.18盾尾刷自动油脂注入装置1.3.4.19壁后注浆管1.3.4.21流量计1.3.4.22人孔1.3.4.23 管片运输装置1.3.4.24 皮带输送机1.3.4.25导向系统(ROBOTEC测量系统)导向系统由棱镜、一台工控机和一台全站仪组成。

这个系统可以计算和设计出隧道轴线、盾构机姿态及管片拼环位置,如盾构机位置、方位偏差等重要的掘进数据将在工控机上显示。

数据将传送到数据显示及记录系统,并可在地面监控室的系统监视器上显示。

1.3.4.26 数据监测和记录系统掘进数据如挖掘行程、环数、土压、注浆量等由数据监视和记录系统均匀管理。

盾构机的主要部件及技术参数(一)盾构机主要部件盾构机主要部件1、盾体综述盾体根据本工程工况设计,盾体设计为梭型,即前盾直径〉中盾直径〉尾盾直径。

盾体包括三个主要组件:前盾、中盾、盾尾(1)前盾前盾由壳体、隔板、主驱动连接座、螺旋输送机连接座、连接法兰等焊接而成。

主要设计特点如下:①切口耐磨设计及固定搅拌棒前盾前部设计为锥形,并焊有耐磨层,增加耐磨性。

为了改善渣土的流动性,土压仓内隔板上设有两个搅拌棒,每个搅拌棒中间有一个注入添加材料通孔,加上隔板上两个加料孔共四个,其中两个搅拌棒注泡沫,另两个注膨润土。

搅拌棒强制搅拌渣土和添加材料,增加和易性。

搅拌棒表面用耐磨焊条网状堆焊,增加耐磨性。

隔板上有6个铰接式水平超前注浆孔,一个固定式水平注浆孔,满足地质水平加固的需求。

②前舱门人舱内部压力隔板上部设有Φ600mm前舱门孔和一个前舱门。

工作人员通过前舱门进入开挖仓检查更换刀具及处理仓内问题。

③土压传感器开挖仓内配置了6个土压传感器,可将压力信号传给PLC 并直观的显示在主控室内的显示屏上。

④其它隔板上设有一个电液通道和一个水气通道,当维修人员进入土压仓内维修刀盘或者更换刀具时,电液通道给土压仓内提供低压照明电源和焊接电源,水气通道给土压仓内提供切割部件所需的氧气和乙炔以及人员应急呼吸的新鲜空气。

此外隔板上还开有保压孔、进水孔、排水孔等,盾壳壁上设有6个膨润土接口。

(2)中盾中盾和前盾之间采用螺栓连接,中盾主要由连接法兰、两层隔板和米字梁组成。

主要设计特点如下:①铰接密封中盾和盾尾之间采用被动铰接形式,设计有两道密封,一道为橡胶密封,一道为紧急气囊密封。

正常情况下,橡胶密封起作用。

在异常情况下,或者橡胶密封需要更换时,使用紧急气囊密封。

在密封环端部设置压紧块,在压紧块和橡胶密封之间设置挡条,在端部利用调节螺栓使挡条压紧橡胶密封。

压紧的程度可用拧动螺栓进行调整。

图8.1 铰接机构示意图铰接部位设有三种注入口:A孔:用于向铰接密封加注油脂,防止铰接密封的渗透泄漏,沿圆周有6个。

TB 880E隧道掘进机一、概述TB 880E型隧道掘进机由德国维尔特(Wirth)公司制造。

TBM 880E型隧道掘进机为开敞式硬岩掘进机,适用于硬岩的一次成型开挖。

隧道掘进机的英文为“Tunnel Boring Machine”,所以隧道掘进机又简称为“TBM”。

TBM集机、电、液、气、仪于一体,采用微电脑全程监控操作。

采用TBM施工,无论是在隧道的一次成型、施工进度、施工安全、施工环境、工程质量等方面,还是在人力资源的配置方面都比传统的施工工法有了质的飞跃,实现了隧道施工工厂化作业。

该机曾用于18.46km的西康铁路秦岭隧道施工,最高月进度达528.1m。

在6113m长的西安南京铁路磨沟岭隧道的施工中,创造最高日掘进达41.3m,最高月掘进达573.9m的国内新记录。

TBM具有优良操作性能,其主要特点是使用可靠性的内外凯(Kelly)机架。

TBM主机主要由刀盘、刀盘护盾、主轴承与刀盘驱动器、辅助液压驱动、主轴承密封与润滑、内部凯式、外部凯式与支撑靴、推进油缸、后支撑、液压系统、电气系统、操作台、变压器、行走装置等组成。

外凯机架上装有X型支撑靴;内凯机架的前面安装主轴承与刀盘驱动,后面安装后支撑。

刀盘与刀盘驱动由可浮动的仰拱护盾、可伸缩的顶部护盾、两侧的防尘护盾所包围并支承着。

刀盘驱动安装于前后支撑靴之间,以便在刀盘护盾的后面提供尽量大的空间来安装锚杆钻机和钢拱架安装器。

刀盘是中空的,其上安装许多刮板和铲斗,将石碴送到置于内凯机架中的输送机上。

后配套系统为双线轨道及加利福尼亚道岔系统,装有主机的供给设备与装运系统,石碴的运输通过矿车运出。

后配套系统由若干个平台拖车和一个皮带桥组成,皮带桥用来联接平台拖车与主机,平台拖车摆放在仰拱上的轨道上。

前进时皮带桥被TBM后端拉着,在掘进过程中后配套平台拖车是固定的,在掘进结束时被两个液压油缸牵引。

在后配套系统上,装有TBM液压动力系统、配电盘、变压器、总断电开关、电缆卷筒、除尘器、通风系统、操纵台、皮带输送系统、混凝土喷射系统、注浆系统、供水系统等。