焦化厂导烟车图纸

- 格式:pdf

- 大小:276.16 KB

- 文档页数:17

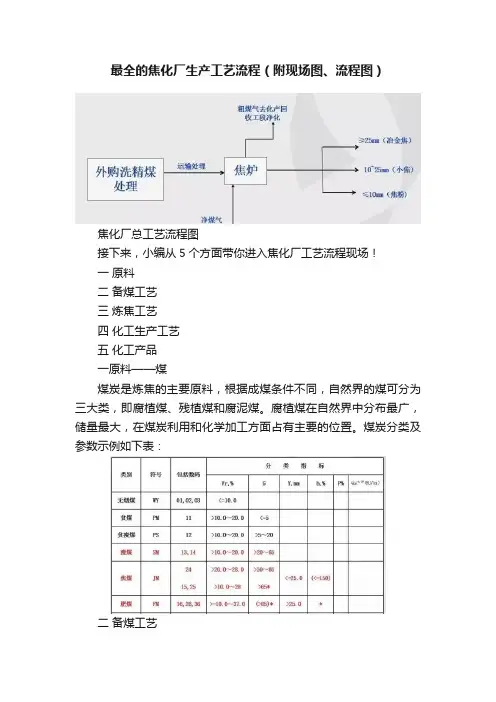

最全的焦化厂生产工艺流程(附现场图、流程图)焦化厂总工艺流程图接下来,小编从5个方面带你进入焦化厂工艺流程现场!一原料二备煤工艺三炼焦工艺四化工生产工艺五化工产品一原料——煤煤炭是炼焦的主要原料,根据成煤条件不同,自然界的煤可分为三大类,即腐植煤、残植煤和腐泥煤。

腐植煤在自然界中分布最广,储量最大,在煤炭利用和化学加工方面占有主要的位置。

煤炭分类及参数示例如下表:二备煤工艺1 备煤流程——备煤作业区操作完成备煤:对进厂的洗精煤进行处理,以达到炼焦要求,通常把原料煤在炼焦前进行的工艺处理过程称为备煤工艺过程。

达到炼焦要求之后,通过皮带被输送到煤塔供炼焦作业区使用。

流程:洗精煤(<80mm)由汽车运来(预留火车卸料系统)——螺旋卸料机卸入卸煤槽——按煤的种类分别由不同的运煤皮带输送机——堆取料机主皮带——堆存作业——上煤——堆取料机取煤经带式输送机——配煤仓——电子自动配料秤——按相应比例配给到仓下皮带和除铁器除铁后——可逆反击锤式粉碎机被粉碎至<3mm占85%以上——焦炉煤塔内供炼焦用。

2 设备图解螺旋卸车机煤场和堆取料机卸料——汽车来煤自卸车直接入卸煤槽,非自卸车采用桥式螺旋卸车机卸车,卸约800吨/小时精煤堆场——煤场贮煤面积~34000m2,7.4万吨精煤储存量,约为炼焦17天的用煤量;堆场设两台DQ3025型堆取料机,单台堆料能力为600t/h,取料能力300t/h,煤场设推土机库,辅助堆取料机作业。

在精煤煤场设有喷洒水和喷洒覆盖剂装置, 可防止煤尘飞扬造成对周围环境的污染。

配煤仓煤塔配煤——按比例配合不同煤种, 使配合煤达到符合炼焦用煤的要求, 配煤仓为直径8米的双曲线斗嘴仓7个。

每个仓的储量约为500t。

煤仓双曲线钢漏斗内衬超高分子塑料板,防止棚料。

仓下配煤设备采用配料稳定, 配比准确, 自动化程度高的电子自动配料秤, 系统控制为PLC 控制。

粉碎——选用可逆反击锤式粉碎机PFCK两台, 其单台破粹能力为250t/h, 一开一备。

炼焦车间安全生产案例一、炼焦生产的安全特性及常见事故焦炉生产工艺、机械设备及生产组织有着区别其他生产工艺的特性,焦炉本身具有高温、明火、露天、高位、多层交叉,连续作业的特点,还没有多少回转余地,环境条件较差,用于焦炉加热的煤气有易燃、易爆、易中毒的特性。

四大车是焦炉生产的重要设备。

这些设备既有车辆的特点,又不同于车辆在移动中作业一机多用,协作性很强,互相制约,稍有配合不当,易出问题。

这些特点决定了焦炉作业具有较大的危险性和发生事故的可能性,焦炉常见的事故如下:(1)碰撞挤压事故:炼焦生产过程的完成,主要是通过焦炉机械运行和部分人工操作来实现的,焦炉机械操作的全过程存在以下几个不足:自动化协调程序差60%的岗位操作靠人工操作,多数程序靠人工指挥,四大车车体笨重,运行频繁且视线不开阔,机械运行与人工活动空间狭窄,极易造成碰撞挤压事故的发生。

(2)坠落滑跌事故:焦炉岗位系多层布局基本上形成地下室、走廊、平台、炉顶、走台五层作业,焦炉四大车体也是由多层结构组成,故楼梯分布多,高层作业多,每层高度在3m左右,易导致滑跌、坠落、被下落物件碰砸事故的发生。

(3)烧伤、烫伤事故:炼焦工艺的主要条件是高温,焦炉内的温度在1000℃以上,而炼焦原料煤及其生产的焦炭煤气都是燃料,因此其多数岗位及操作人员的作业条件均处在高温、明火的环境中,易导致烧伤、烫伤事故的发生。

(4)煤气爆炸、中毒事故:炼焦过程产生的大量煤气,部分净化后的煤气送回焦炉加热,由于煤气大量集中,加之通风条件不好(地下室)极易导致中毒和爆炸事故的发生。

(5)电击、触电事故:焦炉四大车的动力线、均系无绝缘钢轨或钢铝导线,沿焦炉长向分别排布于炉台下部、顶部、炉顶顶部侧面等处,而出焦操作与检查检修时多有铁制长工具或钢、铁长材料使用,全部设备均系露天作业,遇阴雨稍不留意极易导致电击、触电事故的发生。

(6)防护品穿戴不齐全:焦炉操作的特殊条件决定了焦炉岗位所配备的各种劳动保护用品,如上岗不能正确使用,也易导致事故的发生,如某焦化厂上升管的陈某在对上升管进行检查时,未将手中的面罩及时戴上就探身对上升管进行观察,由于压力突然波动火焰喷出将面部、头发烧伤。

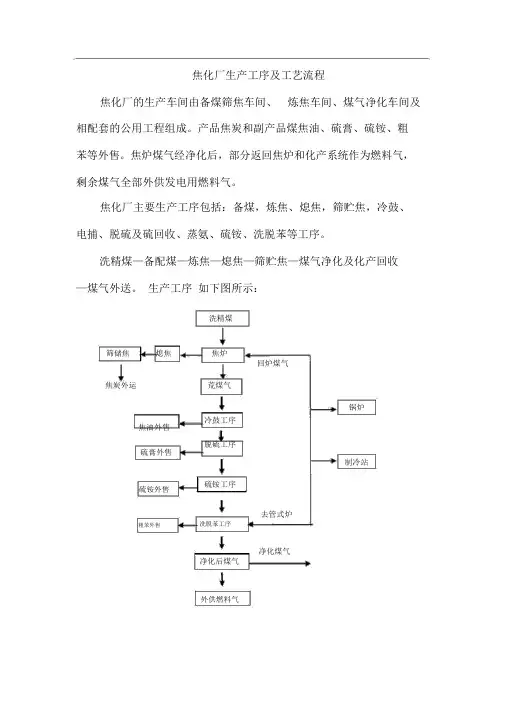

焦化厂生产工序及工艺流程焦化厂的生产车间由备煤筛焦车间、炼焦车间、煤气净化车间及相配套的公用工程组成。

产品焦炭和副产品煤焦油、硫膏、硫铵、粗苯等外售。

焦炉煤气经净化后,部分返回焦炉和化产系统作为燃料气,剩余煤气全部外供发电用燃料气。

焦化厂主要生产工序包括:备煤,炼焦、熄焦,筛贮焦,冷鼓、电捕、脱硫及硫回收、蒸氨、硫铵、洗脱苯等工序。

洗精煤—备配煤—炼焦—熄焦—筛贮焦—煤气净化及化产回收—煤气外送。

生产工序如下图所示:洗精煤筛储焦熄焦焦炉回炉煤气焦炭外运荒煤气锅炉焦油外售冷鼓工序硫膏外售脱硫工序硫铵外售制冷站硫铵工序去管式炉粗苯外售洗脱苯工序净化煤气净化后煤气外供燃料气1.备配煤工序备配煤是焦化工程的第一道工序,主要是负责洗精煤的贮运、配煤、粉碎、输送,为焦炉提供合格原料。

备配煤工序主要由储煤场及地下配煤槽、粉碎机楼和胶带机通廊及转运站等组成。

2.炼焦、熄焦工序炼焦、熄焦是焦化工程的第二步工序,也是最核心的工艺,主要负责将合格的配合精煤采用高温干馏工艺炼成焦炭,并采用湿法熄焦工艺将焦炭熄火降温。

炼焦过程副产荒煤气。

焦化厂炼焦、熄焦工序包括1#、2#焦炉、煤塔、间台、端台、炉门修理站、推焦杆及煤槽底板更换站、装煤出焦除尘地面站、熄焦系统、熄焦塔、晾焦台、粉焦沉淀池、熄焦泵房、烟囱及相应配套焦炉机械。

3.筛贮焦工序筛贮焦是焦化工程的第三步工序,筛贮焦工序主要负责将炼焦工序熄火的焦炭进行筛分、输送、储存。

焦炭筛分为>35mm、 35-15mm、<15mm三个级别外售。

4.冷凝鼓风工序冷凝鼓风工序的主要任务是对来自焦炉的荒煤气进行冷凝冷却、加压,脱除煤气中的萘及焦油雾,焦油与氨水的分离贮存及焦油、循环氨水、剩余氨水的输送等。

5.脱硫及硫回收工序脱硫及硫回收工序的任务是将来自冷凝鼓风工序焦炉煤气中所3含各种硫化物和氰化物脱除,使煤气中的硫化氢含量脱至200mg/Nm 以下送出。

浮选出的硫泡沫经熔硫釜连续熔硫,副产硫磺外售。

总体设计篇目录:1 特色与愿景1.1 特性1.2 需求1.3 愿景1.4 立意2 挑战与对策2.1挑战2.2机遇2.3功能2.4对策3 保护与再利用3.1 框架3.2 评判3.3 原则3.4 方式4 规划与设计4.1 垡头规划优化4.2 总体结构与用地布局4.3 空间形态组织4.4 道路交通组织4.5 开敞空间规划4.6 景观系统规划4.7 地下空间布局与利用4.8 重要节点设计4.9 市政与竖向规划5生态与环境5.1 场地自然条件分析5.2 场地污染状况5.3 生态修复策略6 经济与行动6.1 经济测算6.2 行动安排7 附录7.1基地分析7.2 案例借鉴7.3 规划控制7.4 普查与评估正文:1 特色与愿景1.1 特性独特、丰富、壮观的煤化工工业遗产资源集聚地●我国煤化工工业发展的典型代表北京焦化厂是我国规模最大的煤化工专营企业之一,为全国最大的商品焦炭生产厂和北京市商品煤气供应的主要基地。

北京焦化厂历史上创造了商品焦产量第一、自主建设我国第一座6米大容积焦炉等多个中国“第一”。

●北京城市建设与发展的重要历史见证北京焦化厂是国庆十大建筑的配套工程,开创了北京燃气化建设的历史,“因环保而生,也因环保而停”,见证了新中国北京城市建设与发展的历史。

●独具特色的工业空间形态表征错落的厂房、高耸的烟筒、林立的水塔、火光通明的炼焦炉等为主要特征,煤化工工业特色显着,富有特色的构筑物及设施比较集中,运输铁路、皮带运输通廊和架空的管线设施遍布全厂区,呈现较强的系统性和整体性。

1.2 需求●北京产业升级需求新的空间---高端服务和文化创意的兴起随着北京产业结构的升级转型,对高端服务业的需求将处于不断上升的阶段,金融街、中关村等专业化服务集聚区不断成长,为垡头集团高端服务业发展提供了机遇。

全球已进入产业升级、更新换代的重要历史时期,北京文化创意产业集群化发展趋势日益明显,2007年其产值已超过1000亿元,工业建筑的技术之美、结构之美为现代艺术家所钟爱,以工业遗产为载体发展而来的有北京798艺术区和正在策划中的首钢北京数字娱乐产业示范基地,巨大的发展潜力需要寻找新的生长空间。

焦化厂炼焦车间交换机工岗位技术操作规程一岗位职责:1按规定时间换向,并在交换机前监视换向过程。

2按规定时间进行巡回检查工作,发现问题及时解决或汇报。

保证加热制度的准确执行。

3按规定准确填写加热制度及登记上升管记录,并保证记录完整、清洁。

4保持岗位卫生区域达到文明生产标准。

二技术操作方法:1换向每次换向前1分钟给蓄热室、地下室去一声长铃,换向时司机必须站在交换机前观察整个换向过程,检查油泵表、换向行程标尺、U型压力计及电机、油泵的运行情况,助手同时检查室外各行程情况。

(1)自动换向,由计算机控制按时间规定进行交换,每次换向过程中都要注意交换程序是否正常,发现异常要立即搬动事故开关,停止自动换向,改用手动或手摇换向交换,换向后立即检查异常原因,排除故障后再用自动换向。

(2)手动换向,当计算机故障、停送煤气或其它修理检修工作时,必须采用手动换向。

a.将交换机停掉计算机,采用人工手动按钮换向;b.手动交换将万能转换开关扳到手动位置,此时按手动按钮进行换向。

换正向时按正向按钮,换反向时,按反向按钮。

c.按规定时间准时换向,交换机工不得擅自延长或缩短换向时间。

(3)人工换向(手摇),当计算机发生故障或停电时,必须首先切断电源,采用人工手摇泵换向。

手摇泵操作:当交换机停电时,需要进行人工交换时要切断电源、计算机连接插头。

依据行程指示器所示向位(正向或反向)迅速将相应的电磁阀正向(焦正)或反向(焦反,废反)按住,摇动手摇泵进行人工换向。

2计算机操作(待厂家)三技术操作指标:1立火道每点温度最高不得超过1450℃,最低不得低于1100℃。

2当大幅度延长结焦时间时,边火道温度应该保持在950℃以上。

3蓄热室最高温度不得超过1320℃,最低不低于900℃。

4小烟道温度最高不得超过450℃。

5分烟道温度最高不得超过400℃。

6炉顶空间温度最高不得超过850℃,最低不得低于750℃。

7焦饼中心温度不得超过1000±50℃(机、焦侧上中下三点平均,上下温差不得超过100℃)。

炼焦车间岗位技术操作规程炼焦车间岗位技术操作规程编号操纵编号提出单位编制校对审核批准发布批准日期生效日期目录炼焦车间工艺技术规程1.工艺概述1.1自备煤车间来的配合煤送入煤塔,按推焦计划从煤塔取煤。

通过煤塔给料器将煤装入装煤推焦车的煤箱内,经捣固机将煤捣固成煤饼。

由装煤推焦机按作业计划从机侧送入炭化室内,煤饼在炭化室内通过一个结焦周期的高温干馏制成焦炭与荒煤气。

装煤时产生的烟尘由炉顶的导烟除尘车从吸尘孔抽出,在车上进行燃烧经地面站除尘后,尾气放散。

1.2 炭化室内的焦炭成熟后,用装煤推焦车推出,经拦焦除尘车导入熄焦车内,熄焦车被牵引至熄焦塔内进行喷水熄焦。

熄焦后的焦炭卸到晾焦台上,焦炭中的水蒸发一段时间后,焦炭由刮板放焦机通过带式输送机送到筛焦楼,焦炭通过筛分,被分成>25,25~10与<10三个级别。

熄焦水循环使用,并定期补充废水,焦粉随熄焦水在沉淀池中沉积,用焦粉抓斗抓出运走。

1.3 煤在炭化室内干馏产生的荒煤气汇合到炭化室顶部空间,进入上升管,经桥管进入集气管。

约700℃的荒煤气在桥管内被氨水冷却到80℃左右,荒煤气中的焦油雾等同时被冷凝下来。

煤气与氨水焦油一起,经荒煤气管道送到化产车间进行净化与化学产品回收。

1.4 焦炉加热用的焦炉煤气,由回炉煤气管道引入,经煤气预热器预热至45℃左右进入地下室煤气主管,通过下喷管把煤气送入燃烧室立火道,与从废气开闭器进入的空气汇合燃烧。

燃烧后的废气通过立火道顶部跨越孔进入下降气流的立火道,再通过蓄热室由格子砖把废气中的部分热量回收后依次进入小烟道、废气交换开闭器、分烟道、总烟道、烟囱,最后排入大气中。

1.5 上升气流的煤气与空气与下降气流的废气由交换机定时进行交换。

2.生产技术2.1 煤饼捣固2.1.1 装煤推焦车煤槽对准振动给料器。

2.1.2 煤槽装煤高度达到700时,启动捣固机。

2.1.3 捣固机在煤槽上方来回走行。

2.1.4 捣固操作按5层放煤捣固,每次要均匀放煤。

7.63m焦炉炉体结构7.63m焦炉*内首次完全从德国Uhde公司引进,其先进的炼焦工艺技术,代表了当今世界炼焦技术发展的方向,集中了炼焦工艺、焦炉机械、焦炉自动控制等方面的先进技术,具有国际领先水平。

7.63m焦炉炭化室高7.63m(热态),双联火道、多段加热、同位燃烧、分格式蓄热室,混合煤气侧入、焦炉煤气下喷的复热式超大型焦炉。

太原钢铁集团公司焦化厂一期建设的一座1×70孔7.63m焦炉,包括焦炉炉体、煤塔、湿式熄焦塔、熄焦沉淀池、加煤、推焦、拦焦、除尘等设备。

焦炉上装有三个荒煤气集气管对炼焦过程中产生的荒煤气进行收集,并通过吸入管把收集来的荒煤气吸入到现有的煤气净化设置中。

本文拟从焦炉炉体各部位的结构特点和砖型特点进行加以介绍。

1.主要结构特点1.1每个炭化室下面对应一个空气蓄热室和一个煤气蓄热室,在机、焦侧方向分成十八格;1.2分段加热使斜道结构复杂,砖型多。

通道内无胀缝使斜道严密,防止斜道区上部高温事故的产生;1.3燃烧室由36个共18对双联火道组成,同位燃烧,三段加热结构。

在每对火道隔墙间下部设循环孔,将下降火道的废气吸入上升火道的可燃气体中,用此两种方式拉长火焰,达到高向加热均匀的目的;1.4蓄热室无中心隔墙,仅在焦侧设置烟道,由于3段燃烧加热和废气循环,煤气燃烧充分,炉体高向加热均匀,废气中氮氧化物含量低≤500mg/Nm3,达到国家环保标准控制要求;1.5炉体材质全按照德国DIN标准,多达19种,全炉共设置六次满铺滑动层。

蓄热室机、焦侧方向分成十八格,煤气蓄热室与空气蓄热室相间配置,其下部配备两个与其相同的水平烟道,每个水平烟道又通过格子砖支撑墙沿炭化室长度方向分成两格,作为供空气、混合煤气、排废气用,水平烟道不设置衬砖。

因而要求互相之间严密不串漏,因水平烟道存在着气体交换,温度变化,而蓄热室下部温度较低,整个蓄热室下部(1-21层)采用耐急冷急热的半硅砖(E65)砌筑,上部使用硅砖(SI-KN),接缝位置设置滑动层。

炼焦五大车试题及答案1.炼焦车间的“五大车”是指;()()()()(答;装煤车、拦焦车、推焦车、导烟车、熄焦车2. 灭火的方法有四种是:()()()()。

答;冷却法、抑制法、隔离法、窒息法3.我国安全生产的基本方针是()()()答;安全第一、预防为主、综合治理4.“四不伤害”是()()()()答;不伤害自己、不伤害他人、不被他人伤害,保护他人不受伤害5.安全标志分为()标志()标志()标志()标志四类。

答:禁止、警告、指令、提示6.劳动卫生的中心任务是()()答;改善劳动条件、防止职业伤害。

7.国家消防工作的基本方针是()()答;预防为主、防消结合。

8. 企业的安全教育制度包括;对新工人的( )教育,对换岗工人的()教育,对特种作业人员的()培训,对企业全员的()教育。

答;厂级三级安全教育、复岗、转岗安全教育、专业技能教育、日常安全教育9.对安全检查中发现的事故隐患,常用()通知书的形式,指定被查单位()答;限期整改、限期整改治理。

10.焦化厂2013年轻伤事故率控制在总人数的()以内。

安全隐患排查、整改率达到()。

答;2.5‰ 100﹪11..安全色通常有那四种颜色()()()()答;红、黄、蓝、绿12.集团公司1#文件中提到2013年的中心工作应牢固树立()()的理念。

强化()落实,强化()管理,着力构建()长效机制,着力建设()企业。

答;生命高于一切,责任重于泰山。

安全责任、风险预控、安全生产、本质安全。

13. 集团公司1#文件中,围绕()中心、抓好()工程、突出()整治强化()工作、落实()到位、实现()提升。

答;一个、两项、三级、四项、五到位、六个。

14;坚决克服()思想和()心理,切实增强()要始终坚持()的原则。

答;麻痹、侥幸、安全生产意识、安全第一,生命至上。

15;安全色红色表示;()黄色表示;()蓝色表示;()答;禁止、警示、指令。

16;“安全生产法”要求从业人员必须严格遵守本单位的()和()服从管理,正确佩戴()答;安全生产规章制度、安全操作规程、劳动防护用品。

设计任务书(一)设计参数(1)生产能力:年产焦炭95万吨。

(2)焦炉炉体的主要尺寸及技术指标(冷态尺寸)见下表:焦炉主要冷态尺寸及技术指标序号名称单位数量1 炭化室全长mm 159802 炭化室有效长mm 151403 炭化室全高mm 60004 炭化室有效高mm 56505 炭化室平均宽mm 4506 炭化室锥度mm 607 炭化室中心距mm 13008 炭化室有效容积m338.59 立火道中心距mm 48010 加热水平高度mm 1005(3)周转时间:19h。

(4)焦、机侧煤气分配比:1.15。

(二)设计任务(1)收集焦炉炉体设计相关资料,进行方案设计;(2)进行炉体设计相关计算,包括燃烧室静力强度、蓄热室计算、斜道阻力计算等;(3)绘制炼焦车间平面布置图、6m焦炉纵剖视图、焦炉加热系统图、焦炉示意图等;(4)撰写毕业设计说明书、绘制相关工艺图纸4张。

要求;至少有一张徒手绘制或用计算机(Auto CAD)绘制的图纸。

在钢铁产业的快速发展的带动下,我国炼焦行业取得了长足发展,焦炭产量快速增长。

而作为焦炭的生产设备的炼焦炉,从炉型到构造都发生了很大的变化,随着国家对炼焦行业准入标准的提高,各炼焦企业快速引进和应用了新技术。

20世纪90年代以来,炭化室高6m焦炉炉型逐步成为炼焦行业的基本炉型,并逐步在我国焦化行业占据主导地位。

本设计是以JN-60型焦炉为模板进行的教学模拟设计,JN-60型焦炉为双集气管、单吸气管、双联火道、废气循环、焦炉煤气下喷、高炉煤气侧入的复热式焦炉。

本说明书从炼焦车间工艺布置、焦炉炉体结构、焦炉生产技术指标、焦炉用耐火材料以及焦炉热工计算等方面进行了详细的阐述,并包含4张附图。

分别为炼焦车间平面布置图、焦炉炉体加热系统图、焦炉纵剖面图、燃烧室剖面图。

关键词:焦炭;焦炉;热工计算;煤气With the rapid development of steel industry, the coking industry in our country has developed quickly. The production of coke also increases fast. Meanwhile, the coking furnace which has changed a lot from construction to style is a coke oven for the production of coke. With our country improving the standard of coking industry, the coking enterprises rapidly introduce and use the new technologies. Since the 1990s,charring room 6m high coke furnace gradually has become the basic furnace and played an important part in coking industry.This design is a teaching analog design which uses JN-60-type coke oven as a template. The JN-60-type coke oven is a heat-recovery coke oven of double gas collector, single-suction pipe, double-flue, exhaust gas recycling, under the coke oven gas spray, blast furnace gas side.This instruction makes an exposition in detail about layout of coking plant, structure of coke furnace, technology indicator of coke production, refractory of coke oven and calculation, and so on. The instruction also includes four attached maps which are coking plant layout plan, coke furnace heating system map, coke oven profile map and combustion sectional drawing.Key words: Coke; Coke oven; Hot working computation; Coal gas目录设计任务书 (I)摘要 (II)ABSTRACT ............................................................................................................................. I II 目录 .. (1)前言 (3)第一章概述 (4)1.1焦炉简介 (4)1.1.1 焦炉的发展趋势 (4)1.1.2 焦炉炉型 (4)1.2炼焦煤 (6)1.2.1炼焦煤的现状 (6)1.2.2 炼焦煤的准备工序 (7)1.3炼焦生产工艺流程 (10)1.4焦炉各部要尺寸 (13)第二章炼焦车间设计指标 (15)2.1焦炉数的确定 (15)2.2焦炉生产能力的指标 (15)2.3焦炉热工指标及生产消耗定额 (16)2.4焦炉的其他设计指标 (17)第三章焦炉炉体 (18)3.1炉体结构 (18)3.1.1炉体主要尺寸 (18)3.1.2炭化室中心距的确定 (19)3.1.3单元燃烧室静力强度的计算 (20)3.2蓄热室的热量衡算 (23)3.2.1 煤气蓄热室热平衡 (27)3.2.2 热交换系数K的计算 (28)P3.3斜道 (34)3.3.1 斜道区的结构要求 (34)3.3.2 斜道阻力计算 (35)第四章炼焦车间工艺布置 (44)4.1工艺布置要点 (44)4.26M焦炉炉体平面布置图 (46)第五章焦炉用耐火材料及辅助材料 (48)5.1耐火材料的分型 (48)5.2隔热材料 (49)5.3其他辅助材料 (49)参考文献 (52)附图 (53)致谢 (54)前言随着钢铁工业的迅猛发展,给焦化工业提供了前所未有的发展机遇。