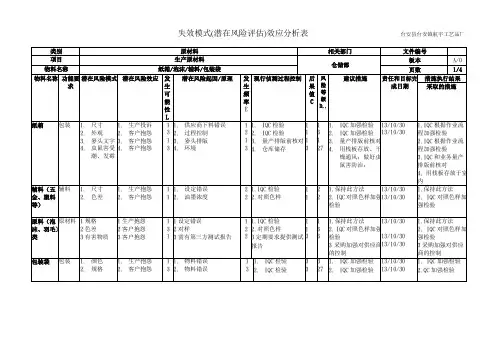

生产制造过程失效模式及效应分析表格

- 格式:doc

- 大小:94.50 KB

- 文档页数:4

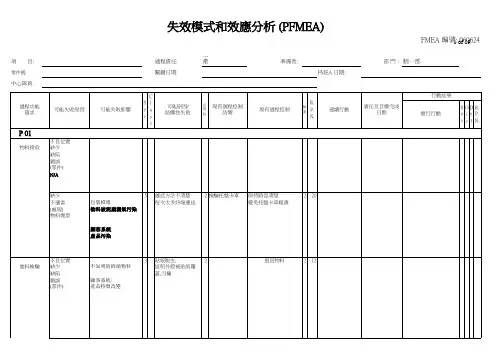

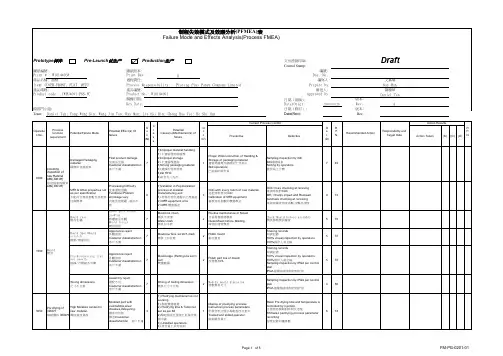

1 of 19項 目:過程責任:生產準備者:部 門:制一部零件號:關鍵日期:FMEA 日期:中心隊員:FMEA 編號: 0606242 of 19項 目:過程責任:生產準備者:部 門:制一部零件號:關鍵日期:FMEA 日期:中心隊員:FMEA 編號: 0606243 of 19項 目:過程責任:生產準備者:部 門:制一部零件號:關鍵日期:FMEA 日期:中心隊員:FMEA 編號: 0606244 of 19項 目:過程責任:生產準備者:部 門:制一部零件號:關鍵日期:FMEA 日期:中心隊員:FMEA 編號: 0606245 of 19項 目:過程責任:生產準備者:部 門:制一部零件號:關鍵日期:FMEA 日期:中心隊員:FMEA 編號: 0606246 of 19項 目:過程責任:生產準備者:部 門:制一部零件號:關鍵日期:FMEA 日期:中心隊員:FMEA 編號: 0606247 of 19項 目:過程責任:生產準備者:部 門:制一部零件號:關鍵日期:FMEA 日期:中心隊員:FMEA 編號: 0606248 of 19項 目:過程責任:生產準備者:部 門:制一部零件號:關鍵日期:FMEA 日期:中心隊員:FMEA 編號: 0606249 of 19項 目:過程責任:生產準備者:部 門:制一部零件號:關鍵日期:FMEA 日期:中心隊員:FMEA 編號: 06062410 of 19項 目:過程責任:生產準備者:部 門:制一部零件號:關鍵日期:FMEA 日期:中心隊員:FMEA 編號: 06062411 of 19項 目:過程責任:生產準備者:部 門:制一部零件號:關鍵日期:FMEA 日期:中心隊員:FMEA 編號: 06062412 of 19項 目:過程責任:生產準備者:部 門:制一部零件號:關鍵日期:FMEA 日期:中心隊員:FMEA 編號: 06062413 of 19項 目:過程責任:生產準備者:部 門:制一部零件號:關鍵日期:FMEA 日期:中心隊員:FMEA 編號: 06062414 of 19項 目:過程責任:生產準備者:部 門:制一部零件號:關鍵日期:FMEA 日期:中心隊員:FMEA 編號: 06062415 of 19項 目:過程責任:生產準備者:部 門:制一部零件號:關鍵日期:FMEA 日期:中心隊員:FMEA 編號: 06062416 of 19項 目:過程責任:生產準備者:部 門:制一部零件號:關鍵日期:FMEA 日期:中心隊員:FMEA 編號: 06062417 of 19項 目:過程責任:生產準備者:部 門:制一部零件號:關鍵日期:FMEA 日期:中心隊員:FMEA 編號: 06062418 of 19項 目:過程責任:生產準備者:部 門:制一部零件號:關鍵日期:FMEA 日期:中心隊員:FMEA 編號: 06062419 of 19項 目:過程責任:生產準備者:部 門:制一部零件號:關鍵日期:FMEA 日期:中心隊員:FMEA 編號: 060624。

PFMEA评分表PFMEA评分表》是一种常用的品质管理工具,用于进行潜在失效模式与效应分析(Process Failure Mode and Effects Analysis,简称PFMEA)。

它的目的是识别关键步骤或流程中的潜在失效模式,并评估其对产品或服务质量的影响程度。

PFMEA评分表可以帮助团队全面分析和评估可能发生的失效模式,并制定适当的预防和纠正措施,从而最大程度地降低产品或服务质量风险。

通过对各种失效模式和其效应的评估,可以提前发现潜在问题并采取相应的控制措施,以确保产品或服务质量的稳定和可靠。

在PFMEA评分表中,各个步骤或流程会被列出,并根据其对产品或服务的潜在失效的重要程度进行评分。

评分标准可以根据具体情况进行制定,但通常包括失效模式的严重性、发生频率和检测能力等方面的考量。

评分结果可以帮助团队确定哪些步骤或流程需要重点关注和改进,从而优化生产或服务流程,提高质量稳定性。

综上所述,《PFMEA评分表》是一种重要的品质管理工具,用于识别和评估潜在的失效模式,以确保产品或服务质量的稳定和可靠。

PFMEA评分表是一种用于进行过程故障模式与影响分析的工具。

它由以下几个组成部分构成,并且包含一些必填项。

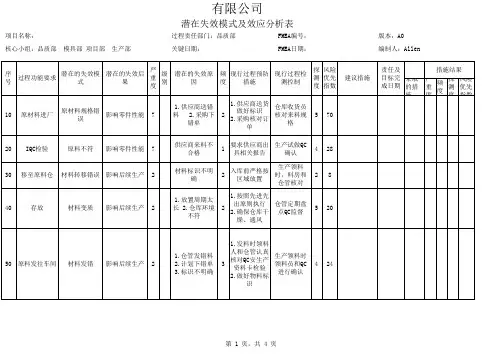

1.项目信息在评分表的顶部,需要填写一些项目信息,以便对分析的过程进行标识和跟踪。

这些信息可能包括项目名称、项目编号、评分表编制人员等。

2.设计和工艺流程步骤在评分表中,需要列出与该过程相关的设计和工艺流程步骤。

这些步骤可以按照顺序进行排列,并且需要明确指出每个步骤的名称和内容。

3.故障模式与影响分析针对每个设计和工艺流程步骤,需要进行故障模式与影响分析。

这部分需要列出可能的故障模式,并对其进行评估。

评估可以基于指标如严重性、发生频率和可探测性等进行。

4.推理控制计划在评分表中,需要制定推理控制计划,以预防或控制故障模式对产品或过程的影响。

这部分需要明确列出控制措施、控制方式以及执行者。

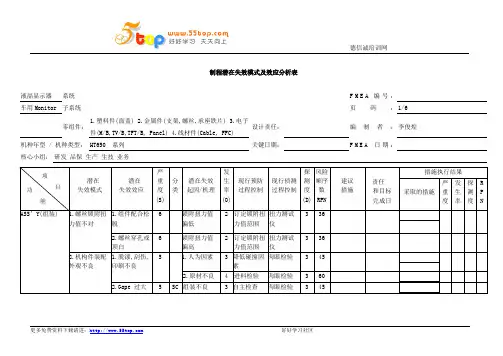

德信诚培训网制程潜在失效模式及效应分析表液晶显示器系统F M E A编号:车用Monitor 子系统页码:1/6零组件:1.塑料件(面盖) 2.金属件(支架,螺丝,承座铁片) 3.电子件(M/B,TV/B,TFT/B, Panel) 4.线材件(Cable, FFC)设计责任:编制者:李俊煌机种年型 / 机种类型: HT650 系列关键日期:F M E A日期:核心小组:研发品保生产生技业务德信诚培训网制程潜在失效模式及效应分析表液晶显示器系统F M E A编号:车用Monitor 子系统页码:2/6 零组件:半成品机台设计责任:编制者:机种年型 / 机种类型: HT650 系列关键日期:F M E A日期:核心小组:研发品保生产生技业务德信诚培训网制程潜在失效模式及效应分析表(量试 PFMEA)液晶显示器系统F M E A编号:车用Monitor 子系统页码:3/6 零组件:设计责任:编制者:半成品机台机种年型 / 机种类型: HT650 系列关键日期:F M E A日期:核心小组:研发品保生产生技业务德信诚培训网制程潜在失效模式及效应分析表(量试 PFMEA)液晶显示器系统F M E A编号:车用Monitor 子系统页码:4/6 零组件:半成品机台设计责任:编制者:机种年型 / 机种类型: HT650 系列关键日期:F M E A日期:核心小组:研发品保生产生技业务德信诚培训网制程潜在失效模式及效应分析表(量试 PFMEA)液晶显示器系统F M E A编号:车用Monitor 子系统页码:5/6 零组件:设计责任:编制者:半成品机台,纸箱,配件,标签机种年型 / 机种类型: HT650 系列关键日期:F M E A日期:核心小组:研发品保生产生技业务德信诚培训网制程潜在失效模式及效应分析表(量试 PFMEA)液晶显示器系统F M E A编号:LB00070100X-20030430 车用Monitor 子系统页码:6/6零组件:成品机台设计责任:编制者:机种年型 / 机种类型: HT650 系列关键日期:F M E A日期:核心小组:研发品保生产生技业务。

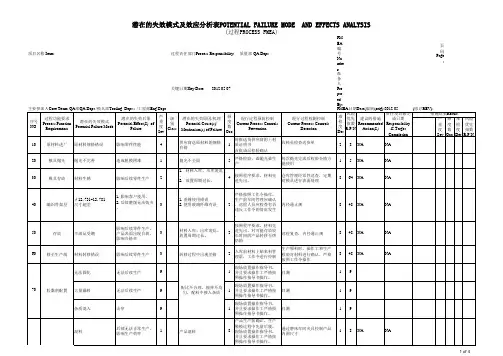

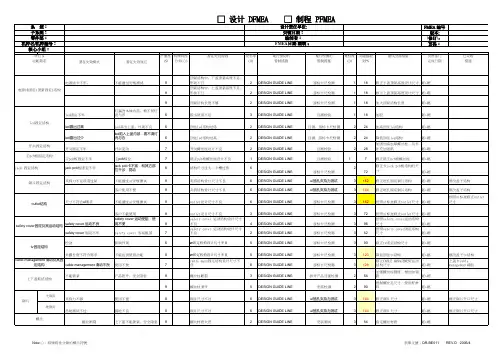

DOC NO. : QP-4.9-6Process Failure Mode and EffectsAnalysisREV : 02(PFMEA)Date Rev Revision History Originator 11-Dec-2012 00 Initial Release18-Sep-2014 01 1,增加中文译文2,更新:7.2 条款,增加:(d) 客诉反馈以及生产异常情形3,更新:7.7 PFMEA风险序数(RPN)(J) to 7.7 PFMEA选择法风险评估,增加SOD选择法内容4 ,更新:7.8 PFMEA Format. 增加PFMEA失效模式及效应分析应用14-Nov-2014 02 1,修订7.7 条款:可采用PRN与SOD两种选择法对过程进行评。

2,修订7.8 条款从PFMEA Format改为PFMEA的应用;加粗强调7.8 条款中:K)项的内容表述。

3,更新附件A “PFMEA”模板,增加PRN评价。

4,增加附件B“产品特性矩阵表”模板1OBJECTIVE目标To define the process on how to conduct PFMEA for process to eliminate potential failures in order to minimize risks involved in the products as well as the processes.定义过程如何进行失效模式及效应分析,消除潜在的失效,以最小化风险涉及产品以及过程。

2SCOPE范围This procedure applies to all automotive products designed and manufactured by CommunicationDevices (DG) Ltd.本程序适用于(DG)有限公司所有汽车设计和制造的产品。

3DEFINITION定义3.1PFMEA –Process Failure Mode Effects Analysis, is a systematic group of activities intended torecognize and evaluate the potential failure of a product / process and the effects of that failure,identify actions that could eliminate or reduce the chance of the potential failure occurring anddocument the entire control actions for implementation to satisfy customers.PFMEA-失效模式及效应分析, 是一项系统的活动旨在识别和评价产品/过程的潜在故障和失效影响, 确定行动能够消除或减少潜在失效发生的可能性和用文件证明整个管控行动实现来满足客户。

失效模式与效应分析(failure modes and effects analysis, FMEA)又名:潜在失效模式与效应分析(potential failure modes and effects analysis),失效模式、影响与危害性分析(failure modes,effects,and criticality analysis,FMECA)概述失效模式与效应分析( FMEA)是一步步地识别在设计、生产或装配过程以及最终产品和服务中所有可能失效的一种方法。

“失效模式”意思是可能产生某些失效的方式或模式。

失效是任何的错误或者缺陷,尤其是那些影响顾客的、潜在的或实际的。

“效应分析”指的是研究这些失效的后果或效应。

这些失效按照他们结果的严重性、发生的频率以及被检测到的容易度优先排序。

FMEA的目的是从有最高的、优先级的开始来采取行动消除或者减少失效。

FMEA通常把当前有关失效的知识以及所采取的行动文档化,用于持续的改进。

FMEA用于设计中预防失效的发生,之后又用于正在进行的过程操作中的控制。

理想地说,FMFA开始于产品的概念设计阶段,贯穿于产品或服务的整个生命期中。

FMEA在19世纪40年代最早被应用于美国的军队中,然后在航空和自动化行业得到进一步的发展应用。

一些行业已经把FMEA的标准正规化,下面是一个综述。

在采取F'MEA过程之前,需通过其他的参考资料和培训,从而学习更多关于组织和行业的标准和具体的方法。

适用场合·当一个产品或服务正在被设计或者重复设计时,在QFD之后或者在设计完成之后;·当以全新的方式应用现有的过程、产品或服务时;·在形成新的或改进过程的控制方法以前;·当对现有的过程、产品或服务计划改进的时候;·当分析现有的过程、产品或者服务失效原因时;·贯穿于过程、产品或者服务的生命期中定期进行检查。

实施步骤这只是一个大概的过程,具体的细节则随着组织或行业的标准而有所变化。