焦化筛焦楼除尘系统技术方案(精)

- 格式:doc

- 大小:14.50 KB

- 文档页数:3

焦化筛焦楼除尘系统技术方案一、项目概述:本项目生产的焦炭,根据销售需要,焦炭按二级筛分。

焦炭从凉焦台经焦输送皮带运至筛焦楼,破碎筛分,由于熄焦后运焦廊道和筛焦破碎楼内雾气、粉尘较大,在日常运行中操作人员无法正常巡检和操作,为保证系统的正常运行和人员的正常操作,减少安全事故和职业危害事故的发生,需在炼焦车间筛焦系统增设除尘装置。

二、设备选型:气箱脉冲袋式除尘器,该除尘设备具有耐高温、耐高湿、耐酸碱、阻力小、滤袋使用寿命长,清灰方式先进(离线清灰)、除尘效率高、粉尘排放浓度低等优点。

三、安装位置确定根据现场勘察情况系统除尘设备按装在楼内除尘设备预留部位;考虑楼顶承重情况用工字钢框架结构将除尘设备架到楼层主梁上。

四、主要结构及工作原理(一)主要结构PPC型气箱脉冲袋式除尘器主要由袋室(箱体)、灰斗、清洁气体室、滤袋及骨架、脉冲喷吹系统、进出风箱、离线阀、卸灰阀、支架以及楼梯平台等组成。

(二)箱体该脉冲袋式除尘器一改常规的现场板式拼装结构为单之箱体现场组合式,既大大减少了现场安装工作量,又可有效地保证设备整机质量。

中箱体下部的进风处设有截挡装置,含尘气体在进风箱内进入灰斗时,粉尘随其速度惯性冲撞挡板后,大部分即落入灰斗,其余少量细粉尘按截挡装置导流方向随气流进入滤袋室过滤。

(三)灰斗灰斗壁板均采用4mm厚钢板焊制,外表均焊有足够强度的角钢为加强筋。

灰斗下部还焊有大孔格栅网。

检修换袋时可以从上方将滤袋直接放入灰斗,落在板栅网上,然后从灰斗从孔门处即可统一取出,既减轻工人劳动强度,又实现了清洁操作,深受检修人员的欢迎。

(四)滤袋为了保证过滤性能确保排放标准,除尘器滤袋所采用拒水防油防静电涤纶针刺毡,其性能需达到如下指标:重量:500g/m2厚度:2.0mm透气度:15-30m3/m2/min断裂强度:径向>1600 N/5×20cm 纬向>1400N/5×20cm破裂强度:2.9MPa/min连续使用温度:≤80℃短时使用温度:130℃耐酸、碱性:良马鞍胶圈中弹簧涨圈材质为65Mn,厚度为0.4mm滤袋口部缝有弹性涨圈,将其捏成月牙形放入花板孔内,密封、牢固、不脱落,安装检修换袋极为方便。

美方焦化工程筛焦除尘装置技术规范书一、总则本技术文件规定了内蒙古美方煤焦化公司筛焦除尘装置的产品要求、供货范围、技术条件、标准规范及安装和调试、技术服务等方面的技术要求。

本设备为筛焦除尘装置成套设备。

设备制造商应根据技术文件所提出的设备技术规格、产品和服务要求,综合考虑设备的适应性。

二、安装位置:备煤车间筛焦楼三、技术要求:1、1)本设备必须满足生产要求。

2)排放满足环保要求。

3)运行时产生的噪音必须满足国家相关标准。

2、设备应满足以下要求:满足技术要求和性能,技术水平是先进的,设备(包括所有外购件、外协件)是全新的,质量是优良的。

设备的选型均符合工艺、安全运行和操作以及长期使用的要求。

厂家提供的设备应符合验收检测标准,并应完全达到国家产品质量要求。

3、设备应设备供应厂商制造,除必须的配套件外,设备供应厂商不得将其分包或转包给其他厂制造,设备供应厂商对其所供设备的整体性能负责。

4、设备外购件、外协件必须选用国内外优质设备,若设备及零部件出现任何质量问题由设备供应厂商承担由此产生的一切后果。

5、设备供应厂商应保证设备及其零部件合格率为100%。

6、设备的防锈及表面涂层等质量指标应符合现行国标。

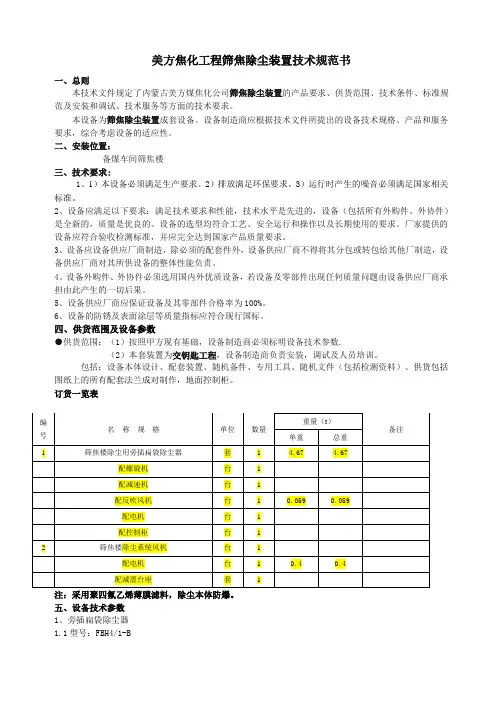

四、供货范围及设备参数●供货范围:(1)按照甲方现有基础,设备制造商必须标明设备技术参数.(2)本套装置为交钥匙工程,设备制造商负责安装,调试及人员培训。

包括:设备本体设计、配套装置、随机备件、专用工具、随机文件(包括检测资料)、供货包括图纸上的所有配套法兰成对制作,地面控制柜。

订货一览表注:采用聚四氟乙烯薄膜滤料,除尘本体防爆。

五、设备技术参数1、旁插扁袋除尘器1.1型号:FBH4/1-B1.2风量:11700m³/h1.3风压:1600Pa2、减速机2.1型号:WB0602.2功率:0.75KW 380V3、螺旋机3.1型号:BWD11-353.2功率:1.1KW 380V4、反吹机4.1型号:4-72 No3.5A4.2风量:3040m³/h4.3风压: 1530Pa5、电机5.1型号:Y90L5.2功率:2.2KW 380V5.3转速:2900r/min6、离心式风机6.1型号:4-72 No5A6.2风量:11830m³/h6.3风压: 2800Pa7、电机7.1型号:Y160M1-27.2功率:11KW 380V7.3转速:2900r/min六,电器1,要求:风机启停控制回路均设在控制柜中,设备操作应与振动筛的进行连锁。

焦棚除尘方案1. 引言焦炉生产是炼钢工业中的重要环节,但同时也伴随着废气的产生。

焦棚是焦炉生产中最主要的废气来源之一,其中含有大量的煤气、尘埃和有害物质。

这些废气对环境造成严重污染,对人体健康也存在危害。

因此,采取适当的除尘方案对焦棚进行处理是必要的。

本文将介绍一个有效的焦棚除尘方案,详细讨论其原理、组成以及应用效果,并给出相应的操作指导。

2. 方案原理焦棚除尘方案的核心原理是利用除尘设备对焦棚中的废气进行过滤和清洁处理。

方案主要包括以下几个步骤:1.废气收集:通过封闭焦棚,将产生的废气集中收集,避免废气外泄。

2.初级除尘:废气进入除尘设备,通过初级除尘器进行过滤。

初级除尘器通常采用旋风除尘器或布袋除尘器,能够有效去除废气中的大颗粒尘埃和杂质。

3.中级除尘:初级除尘后的气体进入中级除尘器,如静电除尘器或湿式电除尘器。

中级除尘器能够去除尘埃粒径更小的微粒和有害气体。

4.高级除尘:经过中级除尘后的气体进入高级除尘器,如袋式除尘器或活性炭吸附装置,进一步去除微细尘粒和有害物质。

5.末级净化:经过高级除尘的气体进入末级净化设备,如活性炭过滤器或紫外线消毒器,进行最后的清洁处理。

以上步骤的组合形式可以根据实际情况进行调整和优化,以达到最佳的除尘效果。

3. 设备组成焦棚除尘方案所需的设备主要包括以下几种:•旋风除尘器:用于初级除尘,通过离心力作用将大颗粒尘埃和杂质进行分离。

•布袋除尘器:用于初级除尘,通过布袋材料的过滤作用去除颗粒尘埃。

•静电除尘器:用于中级除尘,通过静电效应去除微粒和有害气体。

•湿式电除尘器:用于中级除尘,通过湿润环境去除微粒和有害气体。

•袋式除尘器:用于高级除尘,通过布袋的过滤作用去除微细尘粒。

•活性炭吸附装置:用于高级除尘,通过活性炭材料的吸附作用去除有害物质。

•活性炭过滤器:用于末级净化,通过活性炭的吸附作用去除细微颗粒和残余有害物质。

•紫外线消毒器:用于末级净化,通过紫外线辐射去除细菌和病毒。

焦棚除尘方案1. 引言焦棚是炼焦过程中产生的煤气燃烧的设备,其工作过程中会产生大量的煤尘和烟尘,对环境和人体健康带来极大的危害。

因此,为了减少煤尘和烟尘的释放,保护环境和人体健康,需要进行焦棚除尘处理。

本文将介绍焦棚除尘的方案和技术,以及其实施步骤。

2. 方案概述焦棚除尘方案主要包括以下几个步骤: - 清理焦棚内部的煤尘和积灰 - 安装焦棚除尘设备 - 进行定期维护和检修3. 清理焦棚内部的煤尘和积灰焦棚使用一段时间后,内部会积累大量的煤尘和积灰,影响除尘设备的工作效果。

因此,在安装除尘设备之前,需要彻底清理焦棚内部的煤尘和积灰。

清理焦棚内部的煤尘和积灰的步骤如下: 1. 关闭焦棚的进、出风口,停止炼焦工作。

2. 根据安全操作规程,佩戴好防护装备,进入焦棚内部。

3. 使用清扫工具,清理焦棚内部的煤尘和积灰,确保彻底清理。

4. 清扫完成后,使用高压空气或压缩空气进行吹扫,将残留的煤尘和积灰清除干净。

4. 安装焦棚除尘设备安装焦棚除尘设备是进行焦棚除尘的关键步骤。

除尘设备的选择和安装应根据焦棚的具体情况和炼焦过程中产生的煤尘和烟尘量进行。

焦棚除尘设备的安装步骤如下: 1. 根据焦棚的尺寸和形状,选择合适的除尘设备,如电除尘器、布袋除尘器等。

2. 按照设备的安装说明,将除尘设备正确安装在焦棚内部。

3. 配置好除尘设备的进风口和出风口,确保正常的气流通道。

4.连接设备的电源和控制系统,进行测试和调试。

5. 定期维护和检修为了确保焦棚除尘设备的正常运行,需要进行定期的维护和检修。

定期维护和检修的步骤如下: 1. 根据设备的维护手册,制定合理的维护计划,包括清洁除尘设备、更换滤芯等。

2. 定期对除尘设备进行检查和测试,确认正常工作状态。

3. 如果发现设备有故障或损坏,及时进行维修或更换部件。

4. 记录维护和检修过程中的数据和问题,以便下次维护的参考。

6. 总结焦棚除尘是保护环境和人体健康的重要工作。

焦化厂焦炉焦侧除尘设备的工艺流程1.原料进料:通过输送带将焦炭侧焦渣输送到除尘设备。

Raw material feeding: The coke side cinder is conveyed to the dust removal equipment through the conveyor belt.2.初级除尘:焦炉焦侧除尘设备采用旋风除尘器进行初级除尘处理。

Primary dust removal: The coke side dust removal equipment uses cyclone dust collector for primary dust removal.3.旋风分离:在旋风除尘器中,重颗粒物被分离出来。

Cyclone separation: In the cyclone dust collector, heavy particles are separated out.4.除尘罐收集:轻颗粒物进入除尘罐进行收集。

Dust collecting tank: Light particles enter the dust collecting tank for collection.5.二次除尘:通过电除尘器对颗粒物进行二次除尘处理。

Secondary dust removal: Particles are subjected to secondary dust removal by electrostatic precipitator.6.输送装置:处理后的干净气体通过输送装置排放出去。

Conveying device: The treated clean gas is discharged through the conveying device.7.废渣处理:除尘设备中收集的焦炭渣经过处理后进行资源化利用或安全处理。

Waste residue treatment: The coke slag collected in the dust removal equipment is processed for resource utilization or safe disposal.8.清灰系统:除尘设备定期进行清灰操作,确保除尘效果。

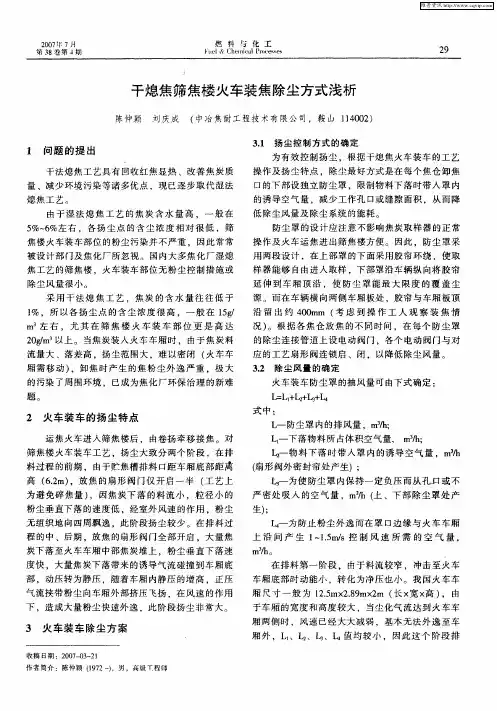

一、综述焦炉污染的产生及危害在焦炉装煤进程中,煤料受炭化室高温炉膛的辐射热及炉壁部份接触,分解并产生大量阵发性烟尘;入炉煤在焦炉炭化室中高温成焦后,推焦车按顺序将焦碳从炭化室中推出,通过导焦栅落入熄焦车内,赤热焦炭由炭化室推出→跌落→破裂→并在空气中不完全燃烧,产生大量阵发性烟气、粉尘。

焦炉装煤、出焦进程中产生的这些烟尘,其要紧污染物有固体颗粒物(TSP)、苯并芘(Bap)、苯可溶物(BSO)、二氧化硫(SO2)等。

据统计lt入炉煤的污染物排放总量约为2.37kg。

这些污染物既损害人体健康,又严峻污染大气环境。

在焦炉烟尘中散发量最大的部份是装煤与出焦两个环节,占焦炉污染量的60%以上;危害最严峻的是焦炉装煤时,产生并散发出大量荒煤气及其中夹带的有害物质,其中BSO排放量为0.499kg/t煤,Bap排放量为0.000908kg/t煤,别离是出焦排放量的倍及50倍。

这些有害有毒物质均以TSP为载体而存在,因此对污染烟气及TSP的搜集、处置是治理焦炉污染的关键环节。

固体颗粒物(TSP)进入人体的肺部后,能引发各类肺病。

专门是2μm以下的颗粒危害最大。

苯可溶物(BSO)。

通过吸入蒸汽和从皮肤表面渗入,中毒危机血液和造血器官,对妇女阻碍较大。

苯并芘(Bap)是严峻的强致癌特质。

二氧化硫(SO2)是一种活性毒物,在空气中能够形成三氧化硫,形成硫酸烟雾。

对呼吸器官有强烈的侵蚀作用,使鼻、咽喉和支气管发炎。

氮氧化物(N0x),NO2对呼吸器官有强烈的刺激,能引发急性哮喘病。

结论:长期在没有取得治理焦炉上进行生产工作,严峻地危害着职工及周围居民的身心健康,焦炉生产污染物治理势在必行!这些污染物即损害人体健康又严峻污染了大气环境。

针对当前国家的环保政策,为避免环境污染,改善操作环境及爱惜工人身心健康,特增设环保消烟除尘地面站。

苯并芘、苯可溶物等有害物质是附着在直径很小的烟尘颗粒上的,而焦炉除尘系统除尘器滤袋所用的材料为先进的腹膜滤料,其对直径大于5μm的烟尘颗粒都能进行有效的过滤捕集,因此只要对烟尘进行捕集和处置,就能够够将苯并芘、苯可溶物进行处置。

焦化厂焦炉焦侧除尘设备的工艺流程英文回答:Coke Side De-dusting Equipment Process Flow for Coke Ovens in Coking Plants.The coke side de-dusting equipment for coke ovens in coking plants plays a crucial role in controlling emissions and maintaining a clean and healthy work environment. The process flow typically involves the following steps:1. Primary Dedusting:The primary dedusting system captures large dust particles at the charging hole and collecting main.Gravity separators, cyclones, or electrostatic precipitators (ESPs) are commonly used for this purpose.2. Secondary Dedusting:The secondary dedusting system removes finer dust particles that escape the primary system.Baghouses equipped with fabric filters or ESPs are typically employed for efficient filtration.3. Flue Gas Treatment:The flue gas generated during the coking process contains pollutants such as sulfur oxides (SOx), nitrogen oxides (NOx), and volatile organic compounds (VOCs).Flue gas treatment systems, such as wet scrubbers or catalytic converters, are used to remove these pollutants.4. Exhaust Gas Treatment:The exhaust gas from the secondary dedusting systemis also treated to remove residual dust particles and odors.Activated carbon filters or biofilters are commonlyused for this purpose.5. Stack Discharge:The cleaned flue gas and exhaust gas are discharged into the atmosphere through a stack.The stack is designed to ensure proper dispersion and minimize the environmental impact.中文回答:焦化厂焦炉焦侧除尘设备工艺流程。

宁钢焦化厂筛焦楼除尘改造摘要:本文以宁钢焦化厂筛焦楼在实际使用中,除尘系统管道积灰严重、系统阻力不平衡,工作现场扬尘严重,造成环境污染问题的处理为例。

介绍研究除尘系统吸尘点布置,风量分配及吸尘点与工作设备运行的匹配问题。

关键词:除尘系统;吸尘点;设备运行;匹配1 前言宁钢焦化厂筛焦楼分为一期、二期,两座并排布置,一期筛焦楼原设计用于贮存湿法熄焦的焦炭,故采用泡沫除尘。

二期设置了一套地面除尘站,除尘系统选用9400m2袋式除尘器一台,风机型号:AY-FR22.5DW(IDF),风量680000~720000m3/h,全压4500Pa。

除尘站设计能力是为两座筛焦楼除尘(两座筛焦楼同时储存干熄焦焦炭),按理论计算,除尘站符合设计要求;但实际使用中,产生了管道积灰严重、系统阻力不平衡,工作现场扬尘严重,造成严重的环境污染问题。

而且由于部分吸尘罩口风速过大,造成抽料现象,导致除尘器布袋破损严重。

2 原除尘系统数据根据设计院的有关施工图纸,对原有除尘系统各除尘点的风量进行统计,一期筛焦楼产尘点17个,风量合计61000m3/h;二期筛焦楼产尘点46个,风量合计153000m3/h;总风量需求214000m3/h,该数据可以得出现有除尘站的工作能力可以满足要求。

3问题分析通过对现场问题分析研究,现有除尘系统效果不好的原因主要有以下几点: 3.1整个除尘系统没有采取阻力平衡措施及风量调节装置,除尘系统的风量无法达到设计要求,有的除尘点风量过大,导致大颗粒物料被吸入管道中沉积,影响了除尘效果,而有的除尘点风量偏小,无法满足除尘要求,因此,除尘系统的粉尘捕集效果整体都较差。

3.2部分扬尘较大的设备如振动筛密闭罩设计不合理,吸尘点位置不对,导致该处粉尘不能被及时吸走,从而粉尘浓度超标。

4解决方法4.1采用阻力平衡措施对除尘管网系统采用阻力平衡措施,在必要的位置添加阻力平衡器和风量调节阀,力求各除尘点吸风量达到设计值,避免抽料现象,保证除尘设备的正常运行。

某焦化厂焦炭破碎筛分储运工段除尘系统设计任务书

任务概述:

本次设计任务是为某焦化厂焦炭破碎筛分储运工段设计一套除尘系统,将生产过程中产生的粉尘排放量控制在国家相关标准以内,保障员工健康和环境污染控制。

设计要求:

1. 设计的除尘系统应符合国家相关环保标准,控制排放粉尘浓度在25mg/m³以下;

2. 设计的除尘系统应具备适应工艺变化的特点,避免因工艺调整而导致除尘系统处理效果下降;

3. 设计的除尘系统应具备良好的运行稳定性和易维护性,保障系统正常运行;

4. 设计要充分考虑除尘系统的经济性,按照最小投入,实现最大效益。

系统设计方案:

1. 设计一个布局结构合理、易于操作的除尘设备系统,整个系统按照破碎、筛分、储存、运输工艺的流程逐一设置合适的除尘设备进行处理;

2. 采用反吹式布袋除尘器,该除尘器采用PTEF纤维材料,尘

收率高,低气阻、抗腐蚀性强,利用气压反吹打击布袋内积尘,使其干净度恢复到最初状态,延长使用寿命;

3. 设计离线清灰系统,按照设计容积对离线清灰系统进行设置,及时清洗,防止积尘过多引起堵塞,并延长设备使用寿命;

4. 在进风口和出风口设置导流板,使风量均匀,避免风量偏差过大引起的除尘器运行效益降低;

5. 将产生的除尘物回收利用,采用气力输送装置进行回收,防止浪费并确保环保。

总结:

本次除尘系统的设计涵盖了破碎、筛分、储存、运输工艺流程,将布袋除尘器作为主要的除尘设备,并配备离线清灰系统、导流板和气力输送装置等设备进行配套,实现对生产过程中产生的粉尘排放量的有效控制。

除此之外,该系统的设计还充分考虑了经济性,依据最优方案,实现了最小投入,最大效益。

焦化厂焦炭破碎筛分储运工段除尘系统设计任务书一、引言焦化厂是将煤炭等原料进行燃烧处理,制造焦炭的工业生产厂。

焦炭的生产工序中,焦炭破碎筛分储运工段是重要的环节之一。

在这个工段中,为了保证生产设备的正常运行,以及防止环境污染,需要设计一套高效的除尘系统。

本任务书旨在对焦化厂焦炭破碎筛分储运工段除尘系统进行设计,确保系统能有效去除粉尘,达到国家环保标准。

二、设计目标1.实现高效除尘:除尘系统需要能够有效去除焦碳、煤尘等粉尘颗粒,使放射性粉尘浓度在国家标准范围内。

2.提高运行稳定性:除尘系统需要具备稳定的运行性能,可靠地处理工段产生的粉尘,并保证系统长时间运行不间断。

3.降低能耗:通过合理的设计,减少系统的能耗,提高能源利用效率,降低运行成本。

4.减少维护工作量:设计一个易于维护的除尘系统,以减少维护人员工作量,降低维修成本。

三、设计方案1. 系统结构1.1 主要组成部分•预处理设备:包括颗粒物分离器、破碎机、筛分机等设备,用于将焦碳进行粉碎、筛分处理。

•扬尘系统:负责收集工段产生的扬尘颗粒,将其送入除尘设备。

•除尘设备:采用袋式除尘器,利用滤袋对颗粒物进行捕集,净化气体。

•出风系统:将净化后的气体排放到大气中。

1.2 工艺流程1.焦碳破碎:焦化厂内部的破碎机将焦碳进行粉碎处理,将焦碳破碎成合适的颗粒大小。

2.筛分工序:焦碳经过筛分机进行筛分,得到符合要求的焦碳颗粒。

3.除尘处理:扬尘系统将筛分后的焦碳颗粒送入除尘设备,除尘设备利用滤袋对颗粒物进行捕集,净化气体。

4.排放净化后的气体:经过除尘处理后,气体经出风系统排放到大气中。

2. 除尘设备选型2.1 袋式除尘器袋式除尘器是常用的除尘设备之一,具有高效、可靠、省能等优点。

在焦化厂的焦碳破碎筛分储运工段,由于处理的颗粒物浓度较高,袋式除尘器是较为适合的选择。

2.2 滤袋选材滤袋的选材要求耐高温、耐腐蚀、防静电等特性,以适应焦碳破碎筛分工序中的特殊环境。

焦化厂焦炉地面除尘站系统[小编整理]第一篇:焦化厂焦炉地面除尘站系统焦化厂焦炉地面除尘站系统地面除尘站工艺流程及主要技术指标1.1 工艺流程地面除尘站工艺流程如图1所示。

该除尘系统由离心风机、主电机、变频器、仪表系统、循环冷却水系统、压缩空气系统及管网系统组成。

在炼焦生产过程中,烟尘通过导管被吸入除尘干管,在重力除尘器内将大颗粒粉尘分离,直接流入灰斗。

较小的粉尘均匀地进入布袋除尘器中部的箱体后,吸附在滤袋的外表面上,含尘气体经滤袋过滤后进入净气室,经排风管排入大气。

当滤袋阻力达到限定值1500Pa 时,清灰装置按差压程序打开电控脉冲阀进行脉冲喷吹,此时压缩空气将滤袋表面附着的粉尘抖落,经灰斗由排灰机构排出。

该套除尘系统采用PLC自动控制技术,由除尘地面站中控制室集中监控,同时还设置了手动控制开关,便于检修。

地面除尘站工艺流程该流程采用装煤与出焦干式除尘二合一技术,将装煤除尘与出焦除尘合并为一套除尘系统,利用出焦除尘过程中吸附在滤袋上的焦粉作为涂层,使装煤过程中吸入烟气中的焦油及粉尘不能直接与滤袋接触。

出焦除尘与装煤除尘交替运行,保证滤袋长期使用而不被粘结和堵塞。

系统的优点是装煤除尘与出焦除尘两个子系统共用1台除尘器、1台风机以及1套排储灰装置。

除尘器采用离线脉冲袋式除尘器,滤料选用新型防静电针毡滤气尼。

工艺设计上的改进2.1 在布袋除尘前增加了重力除尘器在除尘过程中,较大的烟尘颗粒通过导管被吸入除尘干管,较大的焦炭颗粒往往温度高,易损坏布袋,这样可以在重力除尘器内分离,直接流入重力除尘器底部灰斗,较小的烟尘颗粒均匀地进入布袋除尘器中部的箱体,吸附在滤袋的外表面上,可以减轻布袋除尘的吸附量,有效保护布袋,延长其使用寿命。

Tx ?s?DwC2.2 在除尘干管前端增加冷风阀焦炉装煤时因煤与炭化室炽热的墙壁接触,产生大量烟尘;推焦时高温焦炭从炭化室推出后,发生破裂,并在空气中燃烧,产生的烟气及焦尘散发到空气中。

学校:吉首大学专业:环境工程一、概论 (3)二、设计依据 (4)2.1 废气中所含污染物种类、浓度及温度 (4)2.2 设计规模 (4)2.3 设计范围 (4)2.4 处理后气体排放浓度 (4)2.5 设计指标 (5)2.6 控制系统 (5)三、工艺设计 (5)3.1 设计原则 (5)3.2 焦炉废气处理方法选择 (6)3.21 除尘工艺的选择 (6)3.22 脱硫工艺选择 (7)3.3系统工艺流程 (8)3.3.1 概述 (8)3.3.2 工艺流程图 (9)四、流程图分析 (9)4.1 概述 (9)4.2 文丘里洗涤器除尘系统 (10)4.3 文丘里除尘器工艺流程 (10)4.2 常规吸灰系统 (11)4.3 脱硫工艺简介 (11)4.4 脱硫工艺流程 (11)4.5 主要参数计算 (13)五、主要设备设计参数 (14)5.1 文丘里洗涤器 (14)5.11 文丘里除尘器除尘原理 (14)5.12 文丘里洗涤器主要特点 (14)5.13 文丘里洗涤器除尘工艺流程 (15)5.2 氧化镁的用量设计 (15)5.3 除雾区中除雾器的主要性能与设计参数: (16)六、附属工程设计 (16)6.1 强制化氧罐前的氧化泵 (16)6.2 强制氧化罐 (16)6.3压滤机 (17)6.4 结晶器离心机烘干器 (17)6.5 自动控制系统 (17)6.6烟气系统 (17)七、劳动定员 (19)八、投资预算 (19)九、效益估算 (19)9.1 环境效益 (19)9.2 经济效益 (20)十、参考文献及相关法规标准 (20)十一、附图 (20)一、概论工业排放到大气中的污染物种类繁多,性质复杂,有烟尘、硫的氧化物、氮的氧化物、有机化合物、卤化物、碳化合物等。

其中有的是烟尘,有的是气体。

焦化厂是以原料煤为主的大型综合利用加工厂,主要生产煤气、焦炭和煤化工产品20多种。

煤气供应城市使用,焦炭和煤化工产品远销国内外市场。

目录第一章总论 (4)1.设计方案编制的背景 (4)2.焦化工业粉尘与废气的来源及危害 (5)4.对编制方案的要求 (9)5.编制方案的内容 (9)6.编制设计方案依据的标准 (10)第二章设计方案的确定 (14)1.焦炉参数 (14)2.烟尘的组成 (14)3.风量的确定 (15)4.方案比较及确定 (15)5.设计方案编制的环保指标 (17)第三章工艺设计的简介 (18)1.设计的基本参数 (18)2.工艺流程 (18)3.工艺流程的说明 (19)4.工艺流程示意图见附图 (21)第四章单元单项设计的说明 (22)1.装煤逸散烟尘收集系统 (22)2.出焦烟尘收集系统 (24)3.输送系统 (25)4.地面除尘工作站系统设计 (25)第五章土建部分的设计说明 (37)1.建筑及结构 (37)1.1 自然条件 (37)1.2 设计的主要数据 (38)1.3 结构部分 (38)1.4 地基处理及抗震设防 (38)2.建筑材料 (39)3.设计说明 (39)第六章电气、自动控制的说明 (40)1.除尘电气工程 (40)2.电信 (42)3.生产自动化控制系统 (42)第七章工艺技术特点 (46)一、在系统安全方面 (46)二、在提高系统捕集率和净化率方面 (46)三、在提高系统的自动化水平和减小工人劳动强度方面 (46)第八章实现条件、工艺要求及其它 (47)一、实现条件 (47)二、效益分析 (48)第九章工程进度计划 (50)第十章定员及运行 (50)第十一章运行费用 (51)第十二章安全操作注意事项 (51)第十三章工作程序 (51)第十四章主要设备及报价一览表 (52)第一章总论1.设计方案编制的背景环境、资源、人口问题已被国际社会公认为是影响21世纪可持续发展的三大问题。

我国政府已把保护环境确定为一项基本国策,并制定了经济建设、环境建设同步规划、同步实施、同步发展,实行经济效益、环境效益相统一的方针。

焦化厂筛焦楼焦粉焦丁仓水雾抑尘回收焦粉改造一、现状:焦化厂筛焦楼共有4个焦粉焦丁仓,每天卸焦粉约140吨,卸料仓出口到运料车垂直距离大约1.5m,料仓下是一个半开放空间,空气流速较大,由于焦炭颗粒较小,料仓打开在装车时扬起大量焦粉,大约有0.5% 的焦粉散失到空中,不仅造成能源的浪费,而且对周围环境和人体造成污染和危害。

二、改造方案:根据现场实际情况,为了达到抑尘效果,选择工业抑尘喷嘴,在料仓出口安装两排工业雾化喷嘴。

焦仓打开卸料时周围空气为紊流状态,由于喷雾液滴大小一般在几百微米左右,这些液滴具有极大的表面积,扬尘颗泣与喷雾液滴存在着相对运动,也存在着相互碰撞,使得扬尘颗粒被液滴捕集提高自重而自然降落,从而达到喷雾抑尘目的。

由于尘源在落料仓口离地面较高,根据实际情况,在落料仓出口安装喷雾抑尘架,增加喷嘴高度和喷雾抑尘有效覆盖面积,来实现比较理想的防尘、抑尘效果。

现场水源无来水水压,水质PH7,水源为工业循环给水管给水。

根据雾化效果要求,在原有的管道基础上增加管道增压泵来满足喷雾抑尘系统的压力和流量,采用集中控制对增压泵进行控制。

在每个料仓出口支架上安装42个喷嘴,最大喷雾水量(在喷嘴出水口压力0.6MPa时)为:84升/分。

耗水量:84*60/1000=5吨/小时三、所需费用:四、效益分析:本方案不仅可减少粉尘排放,改善筛焦楼及整个焦化厂环境,并可回收焦粉。

回收焦粉量按日均粉焦量140t的0.25%计,焦粉单价2000 元/吨。

由于该系统只需在汽车接运焦粉时才开启,每天运行时间约1小时,运行成本忽略。

经济效益=140X 0.25%X 2000 X 360/10000=25.2 万元/年焦化厂年8月15日2008。

项目名称:宁夏宝丰能源集团有限公司焦炉除尘筛焦除尘改造项目施工方案西安华江冶金化工设备有限公司二零一一年九月【一】概述1.1焦炉烟尘治理的必要性焦炉在装煤和出焦过程中,在装煤孔和出焦处产生大量的高温阵发性烟尘,烟气中主要污染物有粉尘、苯可溶物、苯并芘等,严重污染工作区和工厂周围环境,影响区域较大,危害工人和居民的身体健康。

国家卫生部、劳动人事部、财政部和全国总工会联合颁布的(87)卫字第60号文件,已将肺癌列为焦炉工人的职业病。

国家非常重视解决焦炉烟尘污染问题,彻底治理焦炉烟尘污染问题已成为各焦化厂刻不容缓的环保课题。

焦炉散发烟尘最大,危害人类和污染环境最严重的是在装煤过程中外逸的大量黄烟和煤尘。

据有关资料报导,装煤过程中烟尘及有害物的散发量占焦炉总污染的60%,其中苯可溶物为0.499kg/t煤,苯并芘为0.908×10-3kg/t煤。

苯并芘、苯可溶物等有害物质是以烟尘为载体而存在的,而焦炉除尘系统除尘器滤袋所采用的材料为先进的覆膜滤料,其对直径大于5µm的烟尘颗粒都能进行有效地捕获;因此只要对烟尘进行捕集和处理,就可以去除苯并芘、苯可溶物等有害物。

所以控制烟尘飞扬扩散是解决有害物质对人类危害的根本途径和办法。

因此,焦炉装煤、出焦设备配置烟尘捕集装置和地面站烟气净化设施,使外排气体达到国家要求标准是非常必需和必要的。

【二】工程内容1.筛焦楼除尘器改造(1#-2#筛焦炉)2.大炉门密封装置改造(1#-4#装煤车)3.焦侧翻板阀改造(1#-4#炉)4. 拦焦车活动导套改造(1#-4#拦焦车)5.焦侧炉头烟气收集系统改造(1#-4#炉)6.机侧集尘干管改造(1#-4#炉)【三】资源配备计划(拟投入施工机具设备)第一节劳动力配备计划根据工期及工程任务,我们将逐步投入劳动力进行该项目的施工。

为确保工程质量、工期,我项目部将在长期在册的专业施工人员中,优先选出技术过硬、管理严格、组织规范的专业施工队伍,投入到工程施工中。

焦化筛焦楼除尘系统技术方案

一、项目概述:

本项目生产的焦炭,根据销售需要,焦炭按二级筛分。

焦炭从凉焦台经焦输送皮带运至筛焦楼,破碎筛分,由于熄焦后运焦廊道和筛焦破碎楼内雾气、粉尘较大,在日常运行中操作人员无法正常巡检和操作,为保证系统的正常运行和人员的正常操作,减少安全事故和职业危害事故的发生,需在炼焦车间筛焦系统增设除尘装置。

二、设备选型:

气箱脉冲袋式除尘器,该除尘设备具有耐高温、耐高湿、耐酸碱、阻力小、滤袋使用寿命长,清灰方式先进(离线清灰)、除尘效率高、粉尘排放浓度低等优点。

三、安装位置确定

根据现场勘察情况系统除尘设备按装在楼内除尘设备预留部位;考虑楼顶承重情况用工字钢框架结构将除尘设备架到楼层主梁上。

四、主要结构及工作原理

(一)主要结构

PPC型气箱脉冲袋式除尘器主要由袋室(箱体)、灰斗、清洁气体室、滤袋及骨架、脉冲喷吹系统、进出风箱、离线阀、卸灰阀、支架以及楼梯平台等组成。

(二)箱体

该脉冲袋式除尘器一改常规的现场板式拼装结构为单之箱体现场组合式,既大大减少了现场安装工作量,又可有效地保证设备整机质量。

中箱体下部的进风处设有截挡装置,含尘气体在进风箱内进入 1

灰斗时,粉尘随其速度惯性冲撞挡板后,大部分即落入灰斗,其余少量细粉尘按截挡装置导流方向随气流进入滤袋室过滤。

(三)灰斗

灰斗壁板均采用4mm厚钢板焊制,外表均焊有足够强度的角钢为加强筋。

灰斗下部还焊有大孔格栅网。

检修换袋时可以从上方将滤袋直接放入灰斗,落在板栅网上,然后从灰斗从孔门处即可统一取出,既减轻工人劳动强度,又实现了清洁操作,深受检修人员的欢迎。

(四)滤袋

为了保证过滤性能确保排放标准,除尘器滤袋所采用拒水防油防静电涤纶针刺毡,其性能需达到如下指标:

重量:500g/m2

厚度:2.0mm

透气度:15-30m3/m2/min

断裂强度:径向>1600 N/5×20cm 纬向>1400 N/5×20cm

破裂强度:2.9MPa/min

连续使用温度:≤80℃

短时使用温度:130℃

耐酸、碱性:良

马鞍胶圈中弹簧涨圈材质为65Mn,厚度为0.4mm

滤袋口部缝有弹性涨圈,将其捏成月牙形放入花板孔内,密封、牢固、不脱落,安装检修换袋极为方便。

滤袋间有十字形气流通道。

便于含尘气体的匀速上升,扩散,达到滤袋负荷均衡,以延长使用寿命。

(五)滤袋弹簧骨架

滤袋支撑骨架采用弹簧伸缩方式,表面光滑无焊渣、焊痘、无毛刺,再经镀锌防腐处理。

(六)清洁气体箱

中箱体的上方即花板以上为清洁气体箱,其内部装有喷吹管。

喷吹管进气端用快装式连接管件固定在壁板上,终端用压板固定在支架上。

这种结构型式方便喷气管的安装调整,可确保其喷吹口与滤袋同心以达到完美的喷吹效果。

(七)人孔门、检查门

除尘器顶部和灰斗上的人孔检查门均采用快开式结构,工人维修时无需携带工具,即可快快捷地打开和关闭,紧定用的手柄为凸轮式结构,手动拧紧后扳下即可牢固压紧,提起后旋几圈即可打开,极为方便快捷。

(八)电磁脉冲阀

电磁脉冲阀,选用的是本公司产品,其性能和寿命均达到了国际先进水平。

其型式为淹没式,主要技术参数:

膜片使用寿命:>100万次

适应环境湿度:-35-90℃

喷吹气源压力:0.2-0.6Mpa

喷吹时间:0.2s

喷吹量:≥500L

工作电源:DC24V 20W

五、工作原理

含尘气体进入除尘器进风箱后折而进入中箱体下部,首先碰到截挡装置,使大部分粗颗粒粉尘直接落入灰斗,起到予收尘作用,气流进入滤袋室,在系统负压作用下,含尘气体穿过内部装有支撑骨架的滤袋时,粉尘被截留在滤袋外表面,干净清洁气体穿过滤袋后进入净气箱通过风机排入烟囱进入大气。

滤袋上的粉尘积聚到设备阻力上限时,清灰控制装置便发出指令,逐渐轮流打开脉冲阀,向滤袋内喷入 3

0.2-0.6MPa的清洁干燥的压缩空气,使滤袋急速鼓胀以抖落外表的粉尘落入灰斗。

六、技术特点

(一)除尘效率高,可达99.9%以上。

出口排放确保50mg/Nm3以下。

(二)滤袋布置合理,滤袋间设有合理的空气通道,滤袋过滤负荷均匀,滤袋寿命长,一般可达1-2年。

(三)中箱体下部的进风端设有截挡装置,既能截留大部分粗颗粒粉尘直接落入灰斗,又能改善气流分布,同时可有效地防止粉尘直接冲刷滤袋,以延长其寿命。

(四)滤袋结构为美国富乐技术,拆装极为方便卫生。

(五)离线清灰方式:清灰效果好、滤袋清灰彻底、设备长期运行在低阻状态可使系统长期达到最佳除尘效果。