第2章机械液压型调速器7-8

- 格式:doc

- 大小:254.00 KB

- 文档页数:14

电梯调速器的机械液压系统概述电梯调速器是电梯系统中一个重要的组成部分,其作用是控制电梯的速度,确保乘客的安全和电梯的平稳运行。

而调速器的机械液压系统是调速器的关键组成部分之一,负责控制电梯的加速和减速。

机械液压系统的构成电梯调速器的机械液压系统主要由以下几个部分构成:1.液压缸:液压缸是机械液压系统的核心部件,负责产生反作用力来实现电梯的加速和减速。

通常由液压油缸、缓冲装置和控制阀组成。

2.液压油缸:液压油缸是液压系统中的执行元件,由上下两个部分组成,分别装有活塞和活塞杆。

通过液压油的压力差异来驱动活塞的上下运动,从而产生反作用力。

3.缓冲装置:缓冲装置用于控制液压缸的活塞运动速度,并减轻液压缸的冲击力,保证电梯的平稳运行。

常见的缓冲装置有压力缓冲器和速度缓冲器。

4.控制阀:控制阀是调速器机械液压系统的控制中心,负责调节液压缸中液压油的流量和压力,实现电梯的加速和减速。

常见的控制阀有单向阀、溢流阀和比例阀等。

机械液压系统的工作原理电梯调速器的机械液压系统的工作原理如下:1.加速阶段:当电梯需要加速时,调速器会通过控制阀调节液压缸中液压油的流量和压力。

液压缸内的活塞受到液压油的推力而向上移动,产生向下的反作用力,推动电梯向上加速。

2.减速阶段:当电梯需要减速时,调速器将控制阀切换到减速模式。

液压缸内的活塞受到液压油的压力差异作用下,向下移动,产生向上的反作用力,阻碍电梯的下行速度,实现减速。

3.平稳运行:通过控制阀对液压缸中液压油的流量和压力进行精确的控制,电梯才能实现平稳加速、减速和停止,保证乘客的安全和舒适感。

机械液压系统的优势机械液压系统在电梯调速器中具有以下优势:1.稳定性:机械液压系统通过液压油的流量和压力的精确调节,能够实现电梯的稳定加速和减速,确保乘客的安全和舒适感。

2.灵活性:液压系统具有可调性强的特点,能够根据实际需求对液压缸的工作参数进行调整,适应不同的电梯运行条件。

3.节能性:机械液压系统能够通过调节液压缸中液压油的流量和压力来实现电梯的节能运行,减少能源消耗。

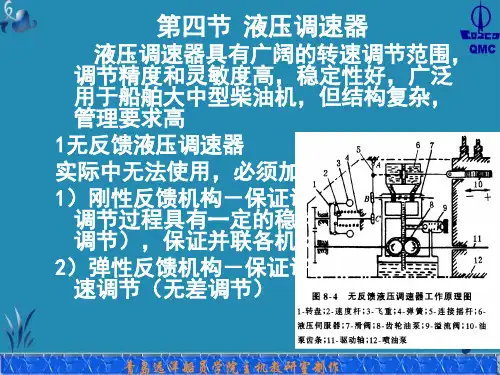

液压调速器的工作原理

液压调速器是一种用于调节机械设备转速的装置,它利用液压力学原理实现调速功能。

其工作原理如下:

1. 液压调速器由液压泵、液压马达、流速调节阀和油箱等组成。

2. 液压泵将液体从油箱中抽取,并通过管道输送到液压马达。

3. 流速调节阀位于泵和马达之间,可以调节液体的流速。

4. 当液体通过马达时,液体的压力和速度都会增加,同时驱动机械设备转动。

5. 通过调节流速调节阀,可以改变液体的流速,从而控制马达的转速。

6. 当流速调节阀打开时,液体流速增加,马达转速加快;当流速调节阀关闭时,液体流速减小,马达转速降低。

7. 液压调速器通过不断调节流速调节阀的开关状态,实现精确的转速调节。

总之,液压调速器利用液体压力和流速的调节,通过控制液压马达的转速来实现机械设备的调速功能。

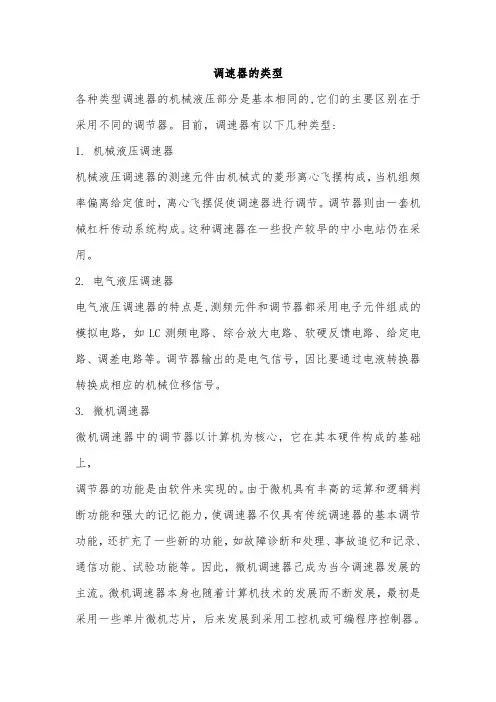

调速器的类型

各种类型调速器的机械液压部分是基本相同的,它们的主要区别在于采用不同的调节器。

目前,调速器有以下几种类型:

1. 机械液压调速器

机械液压调速器的测速元件由机械式的菱形离心飞摆构成,当机组频率偏离给定值时,离心飞摆促使调速器进行调节。

调节器则由一套机械杠杆传动系统构成。

这种调速器在一些投产较早的中小电站仍在采用。

2. 电气液压调速器

电气液压调速器的特点是,测频元件和调节器都采用电子元件组成的模拟电路,如LC测频电路、综合放大电路、软硬反馈电路、给定电路、调差电路等。

调节器输出的是电气信号,因比要通过电液转换器转换成相应的机械位移信号。

3. 微机调速器

微机调速器中的调节器以计算机为核心,它在其本硬件构成的基础上,

调节器的功能是由软件来实现的。

由于微机具有丰高的运算和逻辑判断功能和强大的记忆能力,使调速器不仅具有传统调速器的基本调节功能,还扩充了一些新的功能,如故障诊断和处理、事故追忆和记录、通信功能、试验功能等。

因此,微机调速器己成为当今调速器发展的主流。

微机调速器本身也随着计算机技术的发展而不断发展,最初是采用一些单片微机芯片,后来发展到采用工控机或可编程序控制器。

由于微机工作可靠性的提高,电气部分的故障率己较低,但是调速器中的电液转换器仍然是故障率较高的部件。

为了提高调速器整体的可靠性和抗油污能力,近年来又采用了由电机(步进电机、伺服电机)构成的电气/位移机构的新型微机调速器,取消了电液转换器。

水轮机调速器期末复习资料第一章水轮机调节的基本概念水轮机调节系统由被控制系统(调节对象)和被控制系统(调节器)所组成,对水电站而言,调节器就是调速器。

由于水电站是一个水、机、电综合系统,一方面机组与压力引水道有水力上的联系,另一方面又与电力系统有电气上的联系。

因而调节对象包括机组(水轮机和发电机)、引水道和电网。

国家电力部门规定,电网的额定频率为50Hz(赫兹),大电网(容量大于3000MW)允许的频率偏差为±0.2Hz,小电网(容量小于3000MW)允许的频率偏差为±0.5。

水轮机调节的任务就是解决如何能使机组转速(频率)保持在额定值附件的某个范围之内。

水轮机调节的实质就是:根据偏离额定值的转速(频率)偏差信号,调节水轮机的导水机构和轮叶机构,维持水轮发电机机组功率与负荷功率的平衡。

调节进入水轮机的流量,对于混流式水轮机,采用改变导叶开度的办法;对于转桨式水轮机,采用同时协联改变导叶开度和转轮叶片角度的办法;对冲击式水轮机,采用同时协联改变喷针行程和折向器开度的办法来实现。

水轮机调速器是水电站水轮发电机组重要的辅助设备之一,它除了控制机组的转速之外,还与电站二次回路或微机监控系统相配合,完成如下的工作:(1)进行机组的正常操作:机组的开停机、增减负荷以及发电、调相等各种工况的相互切换。

(2)保证机组的安全运行:在各种事故情况下,机组甩掉全部负荷后,调速系统应能保证机组迅速稳定在空载转速或根据指令信号,可靠地紧急停机。

(3)实现机组的经济运行:按要求自动分配机组间的负荷。

按调速器元件结构分类——可分为机械液压型和电气液压型两大类。

按调速器容量的大小分类——可分为大型调速器、中小型调速器和特小型调速器。

按调速器调节规律分类——可分为PI型和PID型调速器。

按调速器所用油压装置和接力器是否单独设置分类——可分为独立式和分离式调速器。

YT-6000;YDT-18000;WST-100型号的含义。

发电机调速器的机械液压系统前言发电机调速器是发电机组中的关键部件之一,起着稳定发电机转速的作用。

而机械液压系统是发电机调速器中的核心部分,负责接收并调节机械能和液压能的转换与传递。

本文将对发电机调速器的机械液压系统进行详细介绍。

机械液压系统的组成发电机调速器的机械液压系统主要由下列组成部分构成:1. 机械部分机械部分包括发电机转轮、液压泵、传动机构等。

发电机转轮通过传动机构与液压泵相连,其转速的变化会直接影响到液压泵的工作状态。

2. 液压部分液压部分包括液压泵、液压缸、控制阀等。

液压泵负责将机械能转换为液压能,通过液压缸的活塞运动来实现动力传递。

控制阀则负责调节液压缸的运动程度,从而达到控制发电机转速的效果。

3. 控制部分控制部分包括传感器、工控机、控制电路等。

传感器负责检测发电机转速和负荷情况,并将信号传输给工控机。

工控机通过控制电路分析传感器信号并输出相应指令,根据传感器信号的变化调节控制阀和液压泵的工作状态,从而实现对发电机转速的精确控制。

机械液压系统的工作原理整个机械液压系统的工作原理如下:1. 发电机转速的变化引起液压泵的转速变化,液压泵将机械能转换为液压能。

2. 控制电路通过分析传感器信号,判断当前发电机转速是否与预设转速相符。

3. 如果发电机转速与预设转速相差较大,控制电路会输出相应指令。

4. 根据控制指令,控制阀调节液压泵和液压缸的工作状态,使发电机转速逐渐接近预设转速。

5. 当发电机转速达到预设转速后,液压系统将维持该转速并平稳运行。

结论发电机调速器的机械液压系统通过机械与液压的转换与传递,实现对发电机转速的精确控制。

其工作原理简单明了,并且具有良好的稳定性。

通过不断优化机械液压系统的设计和控制算法,可以进一步提高发电机调速器的性能和可靠性。

希望本文能对读者了解发电机调速器的机械液压系统有所帮助。

第二章机械液压型调速器§2-1 概述一、概述20世纪60年代以前我国建成的水电站中,大多是采用机械液压型调速器。

尽管目前新建以及设备改造中的大中型水电站一般采用数字式电液调速器,但在我国的小型水电站中,机械液压型调速器仍然占据着主导地位。

我国已生产的或曾经生产过的机械液压型调速器有如下几种类型:(1)特小型系列:TT-35、TT-75、TT-150、TT-300,工作容积单位为10N·m;(2)小型系列:YT-3000、YT-6000、YT-10000;(3)中型系列:YT-18000、YT-30000;(4)大型系列:T-100、ST-100、ST-150。

尽管机械液压型调速器在型号、结构上多种多样,但从本质上看,它们的组成、原理和功用基本上是相同的。

另一方面,电液调速器是在机械液压型调速器上的基础上发展起来的,它们的基本原理是一致的,电液调速器的液压放大等部分与机械液压型调速器的对应部分是类似的。

因此,掌握机械液压型调速器的结构、性能和工作原理仍然是非常必要的。

在本章中,我们以我国自行设计、制造并在小型水电站中广泛应用的YT小型调速器为典型实例进行分析,并对具有双重调节功能的ST 大型调速器的结构和性能也作简要的介绍。

自动调速器是为实现调节规律而设置的,在水电站的基本任务是调整转速、调整功率。

完成这个任务的各种调速器的各个环节的结构形式是十分不同的,但从调节原理图来看,仍能归纳成同一种形式。

图2-1为广泛采用作为分析基础的自动调速器方框图。

图2-1 水轮机自动调速器方框图图2-1是基于“检测偏差、纠正偏差”这样一个原理实现自动调节的。

方框图2-1中环节1为测量(速)环节,输入信号是机组转速,输出信号是转速偏移转换成机械位移。

它测量机组每一瞬间的转速,并与额定值进行比较,得到转速偏差的大小和方向,发出调节信号。

测量环节通常是各种类型的离心摆,经电气连接与机组轴相连,离心摆转速与机组转速同步或成比例。

§2-7 YT型调速器整机调节过程前面几节我们介绍了YT型调速器各主要元件和装置的构造及特性。

本节将结合YT型调速器的系统图(图2-3),将以上各节介绍的知识相互联系起来,叙述其启动、调节和停机过程的动作原理。

—、机组的启动启动机组就是打开水轮机的导叶,使机组转动起来,当达到空载开度时,机组转速达到额定转速,再带上负荷或并入电力系统运行的过程。

机组启动前调速器各机构所处的位置为:开度指示表上红、黑针均在零位,开限阀针塞27在下部位置,针塞中阀盘堵住通往辅助接力器的油孔;转速调整机构指针在零位(相当于空载额定转速位置);压力油罐油位、压力指示正常,主油阀阀门打开,锁锭已拨出;接力器移到右端端部,手自动切换旋塞53置于自动位置;手自动切换阀30在自动位置;紧急停机电磁阀处于正常状态;引导阀转动套6处于最低位置,中、上油孔接通;接力器处于全关位置。

1.用开度限制机构自动启动机组按下开机按钮,二次回路使开限电动机正转,经减速箱齿轮31使螺杆转动,带动开限螺母32上移,开限阀针塞27随之上移。

由于引导阀转动套处于最低位置,压力油经切换阀、引导阀、切换阀、开限阀、紧急停机电磁阀流入辅助接力器上腔,推动辅助接力器活塞与主配压阀活塞一起下移,与此同时,—方面是通过杠杆20使开限阀针塞27下移,重新堵住通往辅助接力器的油孔,主配压阀停留在下部位置;另一方面是使主配压阀中、下油孔接通,压力油进入接力器右腔推动接力器活塞向左移动,打开导叶。

在接力器左移的同时,反馈框架逆时针转动,通过杠杆39、25、26和20的作用,又使开限阀针塞27下移,辅助接力器上腔经开限阀上孔口排油,主配压阀活塞在其差压的作用下上移回中。

与此同时,又通过杠杆20使开限阔针塞27上移。

当机组转速上升到额定转速时,引导阀转动套刚好上移到与针塞相平衡的位置,主配压阀回到中间位置,接力器停止移动,开限阀针塞27重新堵住通往辅助接力器的油孔。

至此,机组启动过程结束。

§2-7 YT型调速器整机调节过程前面几节我们介绍了YT型调速器各主要元件和装置的构造及特性。

本节将结合YT型调速器的系统图(图2-3),将以上各节介绍的知识相互联系起来,叙述其启动、调节和停机过程的动作原理。

—、机组的启动启动机组就是打开水轮机的导叶,使机组转动起来,当达到空载开度时,机组转速达到额定转速,再带上负荷或并入电力系统运行的过程。

机组启动前调速器各机构所处的位置为:开度指示表上红、黑针均在零位,开限阀针塞27在下部位置,针塞中阀盘堵住通往辅助接力器的油孔;转速调整机构指针在零位(相当于空载额定转速位置);压力油罐油位、压力指示正常,主油阀阀门打开,锁锭已拨出;接力器移到右端端部,手自动切换旋塞53置于自动位置;手自动切换阀30在自动位置;紧急停机电磁阀处于正常状态;引导阀转动套6处于最低位置,中、上油孔接通;接力器处于全关位置。

1.用开度限制机构自动启动机组按下开机按钮,二次回路使开限电动机正转,经减速箱齿轮31使螺杆转动,带动开限螺母32上移,开限阀针塞27随之上移。

由于引导阀转动套处于最低位置,压力油经切换阀、引导阀、切换阀、开限阀、紧急停机电磁阀流入辅助接力器上腔,推动辅助接力器活塞与主配压阀活塞一起下移,与此同时,—方面是通过杠杆20使开限阀针塞27下移,重新堵住通往辅助接力器的油孔,主配压阀停留在下部位置;另一方面是使主配压阀中、下油孔接通,压力油进入接力器右腔推动接力器活塞向左移动,打开导叶。

在接力器左移的同时,反馈框架逆时针转动,通过杠杆39、25、26和20的作用,又使开限阀针塞27下移,辅助接力器上腔经开限阀上孔口排油,主配压阀活塞在其差压的作用下上移回中。

与此同时,又通过杠杆20使开限阔针塞27上移。

当机组转速上升到额定转速时,引导阀转动套刚好上移到与针塞相平衡的位置,主配压阀回到中间位置,接力器停止移动,开限阀针塞27重新堵住通往辅助接力器的油孔。

至此,机组启动过程结束。

并入电网后,再一次操作开限电动机使之正转,直到限制开度达到所要限制的位置,操作转速调整机构使机组带上所需的负荷。

2.用开度限制机构手动启动机组将手自动切换阀30打到手动位置,这时压力油不经引导阀而直接守候在开限阀针塞30中阀盘下腔。

再操作手轮人为启动开限电动机,使开限螺母32上移,通过杠杆25、26、20,带动开限阀针塞27上移,压力油进入辅助接力器上腔,以下的动作过程与“用开度限制机构”自动启动机组类似。

当机组并入电网后,操作开限机构使机组带上所需要的负荷。

一般情况下,带上负荷后应将切换阀转为自动位置,使机组处于自动调节状态运行。

3.用手动操作机构启动机组在没有压力油的情况下可用手动操作机构开机。

图2-3所示为用手动泵手动操作手把54,将油打入反馈锥体右腔,从而带主动接力器活塞向开机侧移动。

此方式先检查锁锭64是否投人,若未投人则应向开机侧(顺时针)转动手动切换阀(60)45°(手动切换阀60与旋塞53同轴连动)。

若将手动切换阀60由中间位置逆时针旋转45°,再操作手动泵手把54,接力器会向关机方向移动。

目前广泛采用的纯手动操作机组的方式是本章第3节中介绍的方法,见图2-15。

通过转动手轮使接力器活塞向开启方向移动,启动机组。

二、运行机组的调节运行机组的调节是指机组带上负荷或并入电网后,控制机组的转速在允许范围内运行。

其运行方式可以分液压手动调节、半自动调节和自动调节等。

1.液压手动调节液压手动调节是指机组带上负荷或并网后,切换阀在手动位置,压力油不经引导阀而直接经开度限制阀到辅助接力器,通过操作开度限制针塞而控制辅助接力器进、排油,从而控制机组的一种运行方式。

此时,调速器面板上的开度表红针与黑针始终重合。

这种运行方式,因压力油不经过引导阀,如果不切除飞摆而长期运行,就可能恶化引导阀的润滑,甚至烧坏引导阀。

2.半自动调节(1)限制开度运行手自动切换阀30处于自动位置,开度指示表盘上红、黑针重合。

由于开限阀针塞27的中阀盘堵住了通往辅助接力器的油孔,压力油无法进入辅助接力器,故即使离心摆转速降低,接力器也不能开启,但当离心摆转速升高时,引导阀中、下油孔接通,辅助接力器上腔的油可经开限阀中阀盘间隙漏到引导阀排走,接力器缓慢关闭。

随着接力器的移动,开限阀针塞27上移,油路的封锁现象解除,接力器快速关闭。

由于接力器的关闭开始时较为缓慢,当机组甩负荷时,转速上升率有较大的提升,所以这种运行方式不理想。

(2)限负荷运行在限制开度运行的基础上再将转速调整机构向增加方向移动一定的裕量,使引导阀针塞7上移一段距离,即成为限负荷运行。

这时,如果转速上升不是很大,引导阀转动套的上移量未能超过针塞时,引导阀始终不能排油,故接力器不能移动关小导叶。

只有当转速上升很大,引导阀转动套上移量超过针塞时,接力器才能动作关导叶。

所以这种运行方式也不好,机组甩负荷时转速上升会很高,后果比限制开度运行更严重。

限负荷运行,本质上属于固定开度运行,可用于承担基荷或计划用水的电站。

3.自动调节自动调节是指机组带上负荷或并入电网后,切换阀在自动位置,开度表盘红、黑针不重合,红针置于较大开度上(限制开度)或全开运行。

这时机组的运行,完全受离心摆的控制。

下面以单机带负荷运行为例,结合YT型调速器系统图2-3分析当机组负荷发生变化时的自动调节全过程。

当外部负荷减少时,发电机负荷阻力矩M g减少,水轮机动力矩M t大于发电机阻力矩M g,机组转速上升,引导阀转动套随之上移,中、下油孔接通,辅助接力器活塞上腔的油经紧急停机电磁阀、开限阀、手自动切换阀、引导阀中、下油孔排至回油箱,主配压阀活塞在其差压作用下与辅助接力器活塞一起上移,主配压阀的中、上油孔接通。

由于辅助接力器上移,通过反馈圆盘、局部反馈螺钉以及局部反馈杠杆使引导阀针塞上移,直至恢复与转动套的相对中间位置。

此时,辅助接力器与主配压阀停止上移。

由于主配压阀的中、上油孔接通,压力油罐的压力油直接进人主接力器的左边油腔(关闭腔),右腔则经主配压阀下油孔到中心孔排油,于是主接力器活塞向右(关闭方向)移动,导叶开度减小。

与此同时,连在活塞杆上的反馈锥体也随之右移,锥体的斜面推动反馈杆和端部的滚轮52,使反馈杆克服弹簧的作用力而向上移动,带动反馈框架34绕轴71逆时针旋转。

由于螺母36有偏心距(b t≠0),杠杆35上移,通过杠杆24使缓冲器主动活塞18下移。

由于缓冲器下腔的油来不及从节流针塞12下面的节流孔口立即全部排走,从动活塞13被迫克服弹簧11的弹力而向上移动。

并通过杠杆23、8,使引导阀针塞上移(即向引导阀针塞传送“暂态反馈”位移)。

于是,引导阀的中、上油孔接通,从油压装置送来的压力油经切换阀、滤油器29、引导阀上孔、中孔、切换阀和紧急停机电磁阀进入辅助接力器上腔,推动辅助接力器活塞和主配压阀活塞向中间位置回复。

与此同时,局部反馈机构作用又使引导阀针塞下移,恢复与转动套的相对中间位置。

在理想的情况下,当主配压阀回到中间位置时,引导阀也回复到相对的中间位置,接力器停止移动。

由于导叶开度减小,水轮机动力矩减小,故机组转速下降,逐步接近额定转速,引导阀转动套也逐步下移。

接力器停止移动后,缓冲器从动活塞在内弹簧的反力作用下向下回复,引导阀针塞也随之下移。

在理想的情况下,引导阀的转动套与针塞两者同步下移,直至转速回复正常,缓冲器从动活塞回中。

至此,整个自动调节过程完成。

当然,实际的调速器,调节过程不可能一次完成,往往需要经过多次反复衰减的调节才能完成。

当外部负荷增加时,调速器相应调节过程与上述相似,但动作方向相反。

上述分析是假定b p=0。

如果b p≠0,则硬反馈机构也要参与调节,使引导阀出现一个无法自动消失的永态反馈信号。

调节终了,引导阀的平衡位置略有偏高(对应外部负荷减小)或偏低(对应外部负荷增加),即机组转速比原来略高或略低,使机组的调节由无差变为有差。

另外,在整个接力器的移动过程中,反馈框架的旋转也会使开度限制机构的开限阀针塞动作,但由于是自动调节,故其动作不会影响调节结果,只是实现开度限制的作用。

由上述分析可以看出,引导阀是靠局部反馈机构的作用回中,而主配压阀则是靠软、硬反馈的作用(硬反馈的作用较弱,主要是软反馈的作用)回中。

在整个调节过程中,如果情况很理想的话,引导阀回中两次,而主配压阀回中一次。

三、机组转速与负荷的调整机组转速与负荷的调整主要是指通过操作控制元件如转速调整机构或开度限制机构改变单机运行机组的转速或并网运行机组的负荷。

1.用转速调整机构增减并网运行机组的负荷当机组并入电网后,稳定性增强,为提高调速器的速动性,使之能迅速增减出力,以适应外部负荷的变化,一般将缓冲器切除(将螺母36的偏心距调为零),b t=0。

若要增加机组出力,则操作手轮40或电动机38,经过减速器和齿轮39、42使螺杆43旋转,调速螺母44上移,杆件23、8随之动作,使引导阀针塞7上移,引导阀中、上油孔接通,压力油进人辅助接力器上腔,推动其活塞和主配压阀活塞16下移,与此同时,局部反馈的作用使引导阀针塞下移,引导阀回复到中间位置,主配压阀停止下移。

由于主配压阀停留在下部位置,其中、下油孔接通,压力油进人接力器右腔(开启腔),推动接力器活塞向左移动,导叶开度加大。

与此同时,反馈框架34顺时针转动,连杆45、螺杆43及其上的转速调速螺母44下移,杆件23、8随之动作使引导阀针塞7下移,引导阀中、下油孔接通,辅助接力器排油,主配压阀活塞在其差压力的作用下连同辅助接力器活塞一起上移,回复到中间位置,而局部反馈的作用也使引导阀针塞上移而回复到中间位置。

至此,接力器停止移动,而停留在与调速螺母上移量相适应的开度上。

由于机组并在电网运行,转速不变,所以调节的结果是机组的出力(即所带的负荷)增加了。

若要减少机组出力,则反向操作,其调节过程与上述相反。

单机带负荷运行用转速调整机构可调机组的转速(转速可在额定转速的-15%~+10%范围内任意调整,其调整数值由调速器面板上的转差表指示)。

其工作过程与上述基本相同,在此不再叙述。

2.用开度限制机构增减并网运行机组的负荷当手自动切换阀切换到手动位置时,压力油经过切换阀直接进人开限阀的下油孔,这时,操作开度限制机构可以直接控制机组。

若操作开限电机或开限手轮使开限螺母32上移,开度表红针向开大方向移动,开限阀针塞上移,开限阀中油孔与下油孔连通,压力油进人辅助接力器上油腔,使主接力器向开机方向移动。

开度表中黑针跟随红针移动,通过反馈锥体51、反馈框架34、反馈杆48、杆33、25、26、20使开限阀针塞下移,直至将开限阀中油孔堵住,接力器停止移动,开度表中红针与黑针重新重合。

若操作开限螺母下移,则接力器向关机方向动作,红针压住黑针向关小方向偏转。