板式吊耳设计及应用

- 格式:doc

- 大小:211.00 KB

- 文档页数:5

4 吊耳制作安装技术要求4.1 材料4.1.1制作吊耳的材料为合格的A级及其以上强度的船用钢板,材料不允许有裂纹、夹层等缺陷。

所用材料应具有材质证书。

4.1.2同一批料选定制作规格超过50吨的吊耳,在下料加工后,采用UT抽检(仅主板、开孔、焊接面)。

4.2 制作4.2.1吊耳零件下料切割时,必须保证精度,切割缺口不大于0.5mm。

4.2.2吊耳的圆孔除特殊要求外,可采用割圆机切割,表面粗糙度小于125μm。

超过时用砂轮机打磨光滑,孔的边缘应倒角。

4.2.3吊耳制作现场环境温度在摄氏-15~-5度时,应对焊缝区域预热到摄氏80~100度。

低于摄氏-15度时,禁止施焊;当环境温度在摄氏0~-5度时,焊缝区需预热到摄氏30度以上,使表面干燥;端部全部进行包角焊。

4.2.4 吊耳制作焊接采用低氢焊条,且与吊耳材质、强度等相匹配,焊缝转角包角焊。

4.2.5吊耳组立采用手工电弧焊,由持有Ⅱ类焊接证书以上的焊工施焊,并遵守公司的相关焊接规定;对于负荷30吨及其以上的吊耳,焊后全部做无损探伤检查(磁粉)。

4.2.6吊耳制作完毕,由质检人员检查验收合格后,打上承载吨位的钢印,入库。

4.3 安装4.3.1吊耳安装部位应处理光顺、干净,没有任何缺陷。

4.3.2吊耳的安装方向便于分段翻身时卡环的转动。

4.3.3吊耳安装在铸钢件时,应对吊耳装配位置做超声波探伤。

吊耳焊后应对焊缝进行无损伤检查。

4.3.4吊耳主立板与分段结构内构件立板的对位偏差应不大于构件立板厚度的1/3,安装间隙不大于2mm。

4.3.5 B、C、N型吊耳应与安装部位相贴合,安装间隙不大于2mm,当局部超差时,需加大焊角,其加大量等于超差值(必须有专业人员指导)。

C型吊耳安装在结构交叉处时,与焊缝接触边应削斜,保证贴合(见下图)。

4.3.6 A、D、T型吊耳安装在曲面部位时,现场对立板研配,保证贴合。

4.3.7 要求设置负荷在30吨及其以上的吊耳的周围1000mm范围内分段内部构件应进行双面连续焊,焊角高度8~12mm,负荷在30吨以下吊耳加强焊要求见吊运方案。

吊耳的选用及受力计算吊耳是一种常见的连接元件,用于将两个物体连接在一起,并且可以承受受力。

在选用吊耳时,需要考虑吊耳的材料、尺寸、受力方式等因素,并且进行受力计算,以确保吊耳的安全可靠性。

下面将详细介绍吊耳的选用及受力计算。

一、吊耳的选用1.材料选择:吊耳通常采用金属材料制作,如钢、铁、铝等。

在选择材料时,需要考虑吊耳所处的工作环境条件,如温度、湿度、腐蚀性等。

一般情况下,钢材是一种常用的选择,因为它具有良好的强度、韧性和耐腐蚀性。

2.尺寸选择:吊耳的尺寸应根据所需承受的受力和连接物体的尺寸来确定。

通常,吊耳的宽度和厚度应满足强度要求,长度应足够长使得吊耳能够正常连接并传递力的作用。

3.结构设计:吊耳的结构设计应能够满足连接的要求,并且具有良好的刚度和强度。

一般情况下,吊耳可以是一个带孔的板材,也可以是一个环形的结构,取决于具体的应用场景。

二、吊耳的受力计算吊耳主要承受两种受力:剪切力和拉力。

在进行吊耳的受力计算时,需要考虑以下几个因素:1.剪切力计算:剪切力是指吊耳连接物体时所受到的垂直于连接方向的力。

剪切力的大小取决于连接物体的重量和斜面角度等因素。

为了确保吊耳的安全可靠性,剪切力计算应该考虑吊耳的强度和剪切应力。

剪切力的计算公式为:剪切力=物体的重力×斜面角度剪切应力=剪切力/吊耳的截面积2.拉力计算:拉力是指吊耳所受到的沿连接方向的力。

拉力的大小主要取决于连接物体的重量和斜面角度等因素。

为了确保吊耳的安全可靠性,拉力计算应该考虑吊耳的强度和拉伸应力。

拉力的计算公式为:拉力 = 物体的重力× sin(斜面角度)拉伸应力=拉力/吊耳的截面积3.安全系数:在进行吊耳的受力计算时,需要考虑相关的安全因素。

通常情况下,可以使用安全系数来确定吊耳的强度,以确保吊耳在受力状态下不会发生破坏。

安全系数的计算公式为:安全系数=吊耳的破坏强度/吊耳所受到的力根据实际情况,选择合适的安全系数,一般建议使用1.5以上的安全系数。

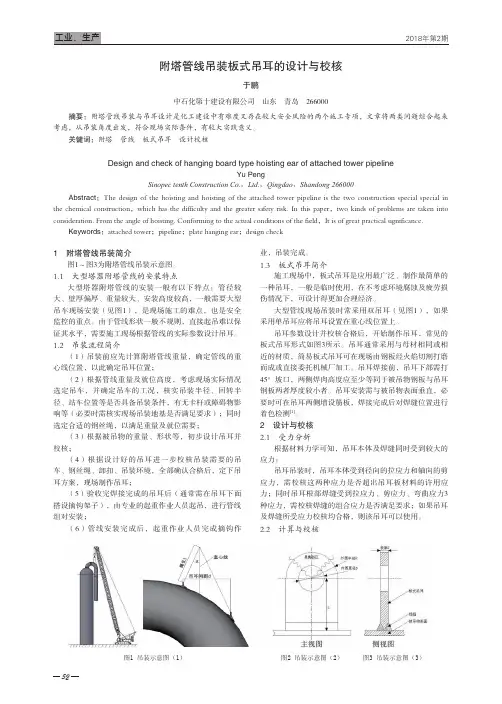

521 附塔管线吊装简介图1~图3为附塔管线吊装示意图。

1.1 大型塔器附塔管线的安装特点大型塔器附塔管线的安装一般有以下特点:管径较大、壁厚偏厚、重量较大、安装高度较高,一般需要大型吊车现场安装(见图1),是现场施工的难点,也是安全监控的重点。

由于管线形状一般不规则,直接起吊难以保证其水平,需要施工现场根据管线的实际参数设计吊耳。

1.2 吊装流程简介(1)吊装前应先计算附塔管线重量,确定管线的重心线位置,以此确定吊耳位置;(2)根据管线重量及就位高度,考虑现场实际情况选定吊车,并确定吊车的工况,核实吊装半径、回转半径、站车位置等是否具备吊装条件,有无卡杆或障碍物影响等(必要时需核实现场吊装地基是否满足要求);同时选定合适的钢丝绳,以满足重量及就位需要;(3)根据被吊物的重量、形状等,初步设计吊耳并校核;(4)根据设计好的吊耳进一步校核吊装需要的吊车、钢丝绳、卸扣、吊装环境,全部确认合格后,定下吊耳方案,现场制作吊耳;(5)验收完焊接完成的吊耳后(通常需在吊耳下面搭设摘钩架子),由专业的起重作业人员起吊,进行管线组对安装;(6)管线安装完成后,起重作业人员完成摘钩作业,吊装完成。

1.3 板式吊耳简介施工现场中,板式吊耳是应用最广泛、制作最简单的一种吊耳,一般是临时使用,在不考虑环境腐蚀及疲劳损伤情况下,可设计得更加合理经济。

大型管线现场吊装时常采用双吊耳(见图1),如果采用单吊耳应将吊耳设置在重心线位置上。

吊耳参数设计并校核合格后,开始制作吊耳,常见的板式吊耳形式如图3所示。

吊耳通常采用与母材相同或相近的材质,简易板式吊耳可在现场由钢板经火焰切割打磨而成或直接委托机械厂加工。

吊耳焊接前,吊耳下部需打45°坡口,两侧焊肉高度应至少等同于被吊物钢板与吊耳钢板两者厚度较小者。

吊耳安装需与被吊物表面垂直,必要时可在吊耳两侧增设筋板,焊接完成后对焊缝位置进行着色检测[1]。

2 设计与校核2.1 受力分析根据材料力学可知,吊耳本体及焊缝同时受到较大的应力:吊耳吊装时,吊耳本体受到径向的拉应力和轴向的剪应力,需校核这两种应力是否超出吊耳板材料的许用应力;同时吊耳根部焊缝受到拉应力、剪应力、弯曲应力3种应力,需校核焊缝的组合应力是否满足要求;如果吊耳及焊缝所受应力校核均合格,则该吊耳可以使用。

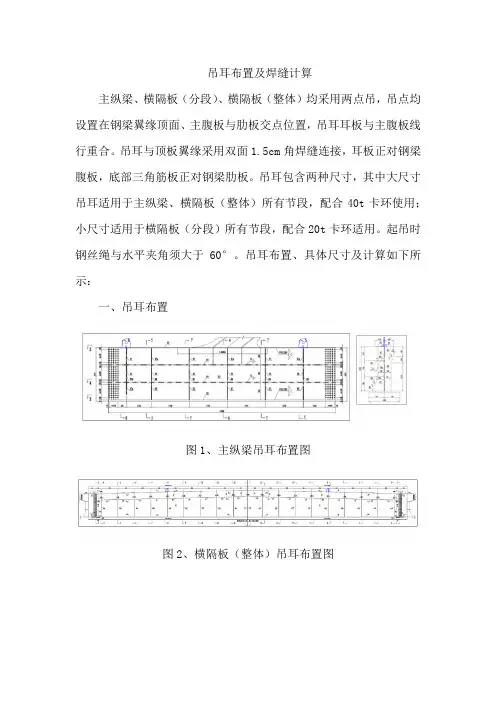

吊耳布置及焊缝计算主纵梁、横隔板(分段)、横隔板(整体)均采用两点吊,吊点均设置在钢梁翼缘顶面、主腹板与肋板交点位置,吊耳耳板与主腹板线行重合。

吊耳与顶板翼缘采用双面1.5cm角焊缝连接,耳板正对钢梁腹板,底部三角筋板正对钢梁肋板。

吊耳包含两种尺寸,其中大尺寸吊耳适用于主纵梁、横隔板(整体)所有节段,配合40t卡环使用;小尺寸适用于横隔板(分段)所有节段,配合20t卡环适用。

起吊时钢丝绳与水平夹角须大于60°。

吊耳布置、具体尺寸及计算如下所示:一、吊耳布置图1、主纵梁吊耳布置图图2、横隔板(整体)吊耳布置图图3、横隔板(分段)吊耳布置图二、吊耳尺寸图4、大尺寸吊耳细部图图5、小尺寸吊耳细部图三、大尺寸吊耳受力计算大尺寸吊耳适用于主纵梁及横隔板(整体),最大杆件重量为25t,采用两点吊,钢丝绳与水平面夹角为60°。

吊耳最大荷载: N=25×0.7×1.1×tan60°×104=333×103N。

耳板孔净截面处抗拉强度:σ=N2tb1≤fb1=min (2t+16,b−d0 3 )t=30mm,d0=75mm,b=80mm,b1=55mmσ=N2tb1=333×1032×30×55=100.9MPa≤f=215MPa耳板端部截面抗拉(劈开)强度:σ=N2t(a−2d03)=333×1032×30×(80−2×753)=185MPa≤f =215MPa耳板抗剪强度:Z=√(a+d0/2)2−(d0/2)2=√(80+75/2)2−(75/2)2=111.4mmτ=N2tZ=333×1032×30×111.4=49.8MPa≤f v=125MPa焊缝验算:N y=25×0.7×1.1×104=192.5×103NN x =N 2=333×1032=166.5×103N√(σf βf )2+τf 2=√(N y ∑l w ℎe )2+(N x∑l w ℎe)2=√(192.5×1032×240×10.5)2+(166.5×1032×240×10.5)2=50.5MPa ≤f f w=160MPaβf ——正面角焊缝强度增大系数,动载时取1.0;ℎe ——焊缝有效高度,ℎe =0.7ℎf =0.7×15=10.5mm ;l w ——角焊缝有效长度,l w =270−2ℎf =240mm ; f f w ——角焊缝承载力设计值,采用自动焊、半自动焊和E43XX 型焊条的手工焊接Q235钢构件时取160MPa四、小尺寸吊耳受力计算小尺寸吊耳适用于横隔板(分段),最大杆件重量为15t ,采用两点吊,钢丝绳与水平面夹角为60°。

1.1.零件的工艺分析

由零件图可知,其材料为:35号钢,优质碳素结构钢有良好的塑性和适当的强度,工艺性能较好,焊接性能尚可,大多在正火状态和调质状态下用。

由后钢板弹簧吊耳零件图知可将其分为两组加工表面。

它们相互间有一定的位置要求。

现分析如下:

(1)以∅30mm两外圆端面为主要加工表面的加工面。

这一组加工表面包括:∅30mm两外圆端面的铣削,加工∅37mm的孔,其中∅30mm两外圆端面表面粗糙度要求为Ra6.3,∅37mm的孔表面粗糙度要求为Ra1.6

(2)以∅30mm孔为主要加工表面的加工面。

这一组加工表面包括:2个以∅30mm的孔,2个∅10.5mm的孔、2个∅30mm孔的内外两侧面的铣削,宽度为4mm 的开口槽的铣削、表面粗糙度要求为Ra50,2个∅30mm在同一中心线上数值为∅0.01的同轴度要求。

其中2个∅30mm的孔表面粗糙度要求为Ra1.6μm,2个∅10.5mm的孔表面粗糙度要求12.5Ramm,2个∅10.5mm孔的内侧面表面粗糙度要求为12.5Ramm,2个∅30孔的外侧面表面粗糙度要求为50Ramm,宽度为4mm的开口槽的表面粗糙度要求为50Ramm。

2.弹簧吊耳零件的技术要求。

浅谈船舶吊装吊耳设计摘要:随着我国的科学技术的发展和现代造船业市场的拓展,对于造船企业的技术要求越来越高。

在造船工艺发展中,为了保证焊接质量,现代越来越多的厂家选择俯首焊接来方便反造工艺的要求。

因此在设计的分段的吊运能力的研究和分析,对于生产能力、运输能力以及相关工作人员的安全问题有重要意义。

有鉴于此,文章详细论述了船舶吊装吊耳设计,以供行业人士参阅和借鉴。

关键词:吊装;重心位置;吊耳设计前言:当前时期,国内船舶建造技术处于分段建造水平正向分道建造技术水平奋进阶段。

随时建造技术的发展,船舶建造过程中的分段或中间产品结构尺寸。

重量越来越大,同时对制造工艺的要求也越来越高。

设计分段的吊运和翻身要考虑企业的吊运能力,厂房的生产能力,运输设备的运输能力,设备和人员的安全性,分段的变形可能等诸多因素。

有关建造中的吊装、翻身、移动、运输的起重工作需制定相应的工艺图纸,明确指明吊耳的位置、型号、适用吊车型号等信息,以保证船体建造的质量和安全生产。

1吊耳的种类根据使用环境的不同,吊耳可以分为设备安装吊耳、设备运输吊耳和厂内工艺过程中起吊用吊耳3类。

其中,安装吊耳就是当设备运到现场并进行安装时起吊设备用的吊耳。

设备运输吊耳就是在设备发货时起吊用吊耳。

工艺吊耳就是在厂内制造和倒运过程中使用的吊耳。

如根据吊耳设计型式的不同,则可分为侧壁板式吊耳、顶部板式吊耳和管轴式吊耳。

其中,管轴式吊耳使用方便、结构合理、性能优异,尤其适合较高或较重型设备的吊装,因此被广泛应用。

由于我国有关部门规定除极特殊情况外不得以钢丝绳捆扎的方式直接起吊大型构件或部件,所以除少数重量较轻的部件外,其他部件的起吊工作都会由吊耳进行。

由此可见,提高吊耳的设计质量,确保吊耳能够满足不同情况下的吊装需求,对于设备的制造、运输和安装过程的安全进行均会起到积极的作用。

2重心的确定吊耳设计时的分段重量因生产地点的不同而有所差异。

在组立场时,分段的重量主要包括分段的钢板重量和焊接产生的重量,由于焊接重量难以确定,所以通常按照钢板重量乘以系数来确定其重量。

1 概述起重运输机械广泛应用于电力、能源、造船、石化与冶金等工业领域。

随着国际国内市场竞争日益激烈,其不断向自动、智能、高效与节能等方向发展。

由于起重运输机械的部件一般比较笨重且多为焊接件,因此为了生产和安装安全、方便,起重运输机械上一般都会预留吊耳。

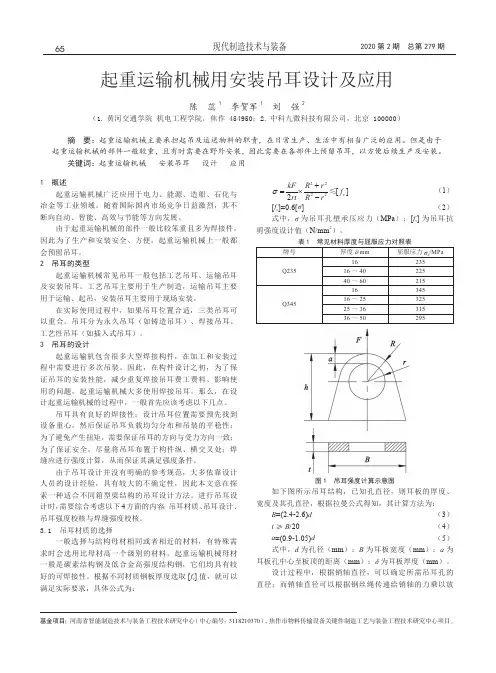

2 吊耳的类型起重运输机械常见吊耳一般包括工艺吊耳、运输吊耳及安装吊耳。

工艺吊耳主要用于生产制造,运输吊耳主要用于运输、起吊,安装吊耳主要用于现场安装。

在实际使用过程中,如果吊耳位置合适,三类吊耳可以重合。

吊耳分为永久吊耳(如铸造吊耳)、焊接吊耳、工艺性吊耳(如插入式吊耳)。

3 吊耳的设计起重运输机包含很多大型焊接构件,在加工和安装过程中需要进行多次吊装。

因此,在构件设计之初,为了保证吊耳的安装性能,减少重复焊接吊耳费工费料、影响使用的问题,起重运输机械大多使用焊接吊耳。

那么,在设计起重运输机械的过程中,一般首先应该考虑以下几点。

吊耳具有良好的焊接性;设计吊耳位置需要预先找到设备重心,然后保证吊耳负载均匀分布和吊装的平稳性;为了避免产生扭矩,需要保证吊耳的方向与受力方向一致;为了保证安全,尽量将吊耳布置于构件纵、横交叉处;焊缝应进行强度计算,从而保证其满足强度条件。

由于吊耳设计并没有明确的参考规范,大多依靠设计人员的设计经验,具有较大的不确定性,因此本文意在探索一种适合不同箱型梁结构的吊耳设计方法。

进行吊耳设计时,需要综合考虑以下4方面的内容:吊耳材质、吊耳设计、吊耳强度校核与焊缝强度校核。

3.1 吊耳材质的选择一般选择与结构母材相同或者相近的材料,有特殊需求时会选用比母材高一个级别的材料。

起重运输机械母材一般是碳素结构钢及低合金高强度结构钢,它们均具有较好的可焊接性。

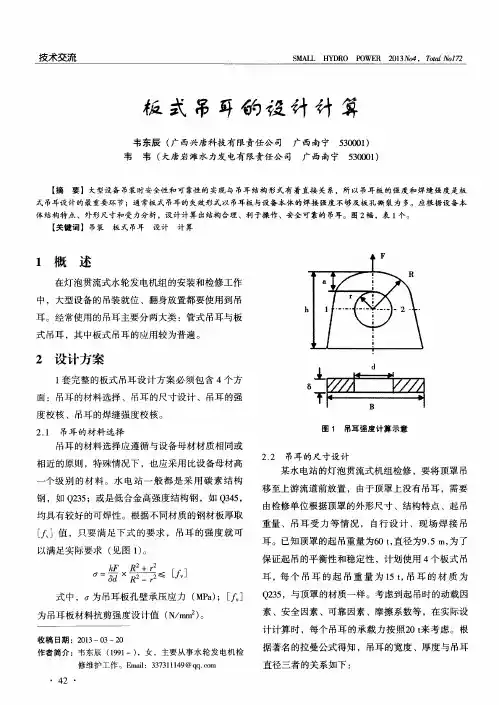

根据不同材质钢板厚度选取[f v ]值,就可以满足实际要求,具体公式为:2222[]v kF R r f R rσ+=×−≤(1)[f v ]=0.6[σ](2)式中,σ为吊耳孔壁承压应力(MPa );[f v ]为吊耳抗剪强度设计值(N/mm 2)。

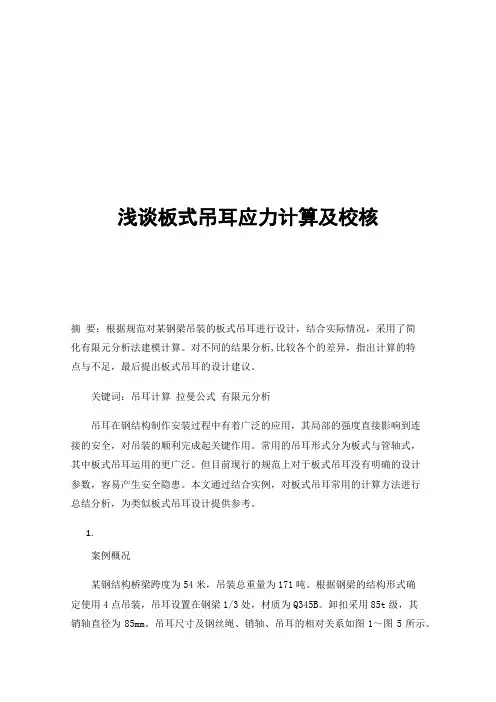

浅谈板式吊耳应力计算及校核摘要:根据规范对某钢梁吊装的板式吊耳进行设计,结合实际情况,采用了简化有限元分析法建模计算。

对不同的结果分析,比较各个的差异,指出计算的特点与不足,最后提出板式吊耳的设计建议。

关键词:吊耳计算拉曼公式有限元分析吊耳在钢结构制作安装过程中有着广泛的应用,其局部的强度直接影响到连接的安全,对吊装的顺利完成起关键作用。

常用的吊耳形式分为板式与管轴式,其中板式吊耳运用的更广泛。

但目前现行的规范上对于板式吊耳没有明确的设计参数,容易产生安全隐患。

本文通过结合实例,对板式吊耳常用的计算方法进行总结分析,为类似板式吊耳设计提供参考。

1.案例概况某钢结构桥梁跨度为54米,吊装总重量为171吨。

根据钢梁的结构形式确定使用4点吊装,吊耳设置在钢梁1/3处,材质为Q345B。

卸扣采用85t级,其销轴直径为85mm。

吊耳尺寸及钢丝绳、销轴、吊耳的相对关系如图1~图5所示。

图1 吊耳正视图图2吊耳侧视图图3吊耳俯视图图4吊装正视图图5 吊装时销轴与吊耳关系1.经验公式计算首先根据《钢结构设计规范》,对吊耳的截面与局部承压应力进行强度校核,如图6所示,a-b截面为抗拉主控,c-d截面为抗剪主控。

参照《石油化工大型设备吊装工程规范》,取动载系数为1.4。

计图6 吊耳不利处示意图算过程如下:(总拉力P=690KN,吊耳板,补强板,耳孔半径r=60mm,吊耳半径R1=200mm,补强板半径R2=140mm):a -b截面:解得 33MPa , =265MPa,满足要求。

c-d截面:解图7 吊耳承压示意图得 65MPa, =155MPa,满足要求。

吊耳的承压应力出现在销轴与吊耳接触面上,如图7所示,则:,d为销轴的直径;解得 =107MPa, =1.4=371MPa,满足要求。

从结果可知,最不利为c-d截面抗剪,应力比为0.42。

虽然所有应力都满足要求,但笔者认为经验公式只是规范上螺栓校核公式的衍生,有两点未考虑:1、理论上吊耳和销轴是通过面接触来传递荷载的,但实际上吊耳受载后接触部位产生了局部的塑性变形从而形成了较小的接触面,使得局部应力很大,远离接触面的应力会急剧下降,应力分布图应如图8所示。

吊耳课程设计昆工一、教学目标本课程的教学目标是使学生掌握昆工的基本原理和应用方法,培养学生对吊耳的认知和理解,提高学生在实际工程中的分析和解决问题的能力。

具体分为以下三个维度:1.知识目标:学生需要掌握昆工的基本概念、原理和吊耳的结构特点,了解其在工程中的应用和重要性。

2.技能目标:学生能够运用昆工的基本原理和吊耳的设计方法,分析和解决实际工程中的问题,具备一定的工程实践能力。

3.情感态度价值观目标:培养学生对工程技术的兴趣和热情,增强学生对工程安全的意识和责任感,培养学生团队合作和沟通交流的能力。

二、教学内容根据课程目标,教学内容主要包括昆工的基本原理、吊耳的结构和设计方法以及工程应用。

具体安排如下:1.昆工的基本原理:介绍昆工的定义、分类和基本原理,使学生了解昆工的工作机制和特点。

2.吊耳的结构和设计方法:讲解吊耳的常见结构形式、设计原则和计算方法,使学生能够熟练运用吊耳的设计方法。

3.工程应用:通过实际案例分析,使学生了解吊耳在工程中的应用和重要性,培养学生分析和解决实际工程问题的能力。

三、教学方法为了激发学生的学习兴趣和主动性,本课程将采用多种教学方法相结合的方式进行教学。

具体包括:1.讲授法:通过教师的讲解,使学生掌握昆工的基本原理和吊耳的设计方法。

2.讨论法:通过小组讨论和分享,培养学生的思考能力和团队合作精神。

3.案例分析法:通过分析实际工程案例,使学生了解吊耳在工程中的应用和重要性。

4.实验法:通过实验室实践,使学生亲手操作和体验吊耳的安装和测试过程。

四、教学资源为了支持教学内容和教学方法的实施,丰富学生的学习体验,我们将准备以下教学资源:1.教材:选择一本合适的教材,为学生提供系统的学习资料。

2.参考书:提供相关的参考书籍,为学生提供更多的学习资源。

3.多媒体资料:制作PPT、视频等多媒体资料,为学生提供直观的学习体验。

4.实验设备:准备适当的实验设备,为学生提供实践操作的机会。

钢结构吊装中板式吊耳的设计与规定摘要:在钢结构施工吊装作业过程中,施工作业的安全性及可靠性都直接与吊耳的结构形式有着重要的关系,因此吊耳板本身的强度和焊缝的强度是板式吊耳设计过程中最重要的考虑因素,通常板式吊耳失效的情形主要是吊耳本体或者焊缝的撕裂破坏,因此在吊耳的设计过程中,结合钢结构物项本身的结构形式,重心分部以及受力分析等特点,设计计算出结构合理,便于操作、安全可靠的板式吊耳。

关键词:板式吊耳;设计;强度前言:在钢结构的吊装过程,钢结构构件板式吊耳形式的选择,计算以及制作与安装都是吊装作业的重要环节。

针对各式各样的钢结构构件吊装用吊耳的设计和计算没有明确的计算公式和计算过程,一般情况下都是施工人员凭借经验进行选择,这样就存在较大的安全隐患。

因此基于以上考虑,结合钢结构构件吊装过程的难点、重点和结构形式的区别,结合类似工程经验,总结一套钢结构板式吊耳从设计计算、材料选择、加工制作、现场安装等技术要求用做参考。

一、吊耳材料的选择吊耳板的材料选择是,宜选择与钢结构构件母材材质相同或者相近的材料,特殊情况,也可以选择比构件母材高一级别的材料。

目前施工现场中常用的吊耳材质一般为Q235B、Q355B等普通的材质的材料,可焊性较好。

根据不同材质的钢材板厚确定吊耳板材料抗剪强度值,只要满足下式,吊耳板的强度就可以满足实际工程需求。

式中:k—动载系数,k=1.1;—板孔壁承压应力,MPa;P—吊耳板所受外力,N;δ—板孔壁厚度,mm;d—板孔孔径,mm;R—吊耳板外缘有效半径,mm;r—板孔半径,mm;二、吊耳布置原则(1)标准中各种类型的吊耳的公称吊重是单个吊耳的最大起吊重量,用4个吊耳起吊重物时,无论选择何种形式之吊耳,应选择2倍承载能力的吊耳。

(2)平面四点布置沿重物对角线方向布置,吊耳的受力情况最佳。

(3)平面起吊翻身工作,垂直起吊时的吊耳方向如图,吊耳向垂直起吊方向。

三、吊耳的设计计算1、拉应力计算如上图所示,拉应力的不利位置在A-A断面,其强度计算公式为:五、吊耳板焊接与焊缝强度校核a.当吊耳受拉伸作用,焊缝不开坡口或小坡口时,属于角焊缝焊接,焊缝强度按《钢结构设计规范》中式7.1.3-1校核,即:应当指出,虽然焊缝的强度计算满足要求,但由于吊耳板与设备焊接处产生的焊接应力及连接面较小产生的应力集中,使用吊耳时也不可能在设计的理想状态下受力等原因,可能造成设备局部变形或将母材撕裂等不良后果。

设计条件吊耳板与垫板下部距离 G 60mm 吊耳板材料Q345R 吊耳板与垫板未连接宽度 F 100mm 垫板材料S30408加强板宽度 C 194mm 吊耳板与垫板、加强板的焊角高度 a 36mm 吊耳宽度 H 320mm 吊耳板与垫板的连接长度 b=L sp -G 270mm 吊耳数量 n2个吊耳板材料标准室温屈服强度 ReL 345MPa 设备吊装质量 W L90000Kg吊耳板材料弹性模量 E 201000MPa吊索张角,吊索与竖直方向的夹角α30°吊耳板厚度 S 60mm 销轴直径 d r110mm 吊耳垫板厚度 S 140mm 设置吊耳处的封头或筒节名义厚度减去材料厚度负偏差δ11.7mm 吊耳垫板宽度 H SP 440mm 角焊缝系数,φa取0.70.7吊耳垫板高度 L SP 330mm 吊耳材料泊松比ν取0.30.3设备总高度 L t10000mm 系揽环板厚度 S 216mm 设备重心到设备底部距离 L G 5000mm 系揽环板外直径 D 1240mm 吊耳板与垫板未连接长度 L 1160mm 加强板至设备焊接接头距离 L 2496mm 吊耳板外圆半径 R 160mm 角焊缝计算厚度,当有垫板时,h取0.56S 1和0.7δ中的小者8.19mm 吊耳板倒角 r 30mm 角焊缝计算厚度,当无垫板时,h取0.7δ8.19mm 吊耳孔直径 D 120mm [σhz ]—吊耳材料的许用挤压应力,取2R eL 690MPa 动载荷系数 K d 1.2[σ]—吊耳材料的许用拉应力,取R eL /1.6215.625MPa 不平衡系数 K u1.125[τ]—吊耳材料的许用剪应力,取0.6[σ]129.375MPa重力加速度 g9.81m/s 2加强板至吊孔中心线距离 L 3280mm一、吊孔挤压应力校核综合影响系数 K=K d ×K u1.35单个吊耳吊装设计的有限质量W=W L /n 45000Kg 设备卧置时计算载荷297978.75N 设备卧置时吊索载荷F L = F V /cosα344076.2N 设备竖直时计算载荷F V =KWg595957.5N 设备竖直时吊索载荷F L = F V /cosα688152.4N 吊耳的挤压应力(无系揽环板)σhz (MPa)卧置时竖直时吊耳的挤压应力(有系揽环板)σhz (MPa)卧置时竖直时552.26847781.0256445.997630.735合格不合格合格合格二、吊耳头部强度校核横向计算载荷F h =F v tanα (设备卧置时)172038.11N 横向计算载荷F h =F v tanα (设备竖直时)344076.22N 拉应力(无系揽环板)σL ,MPa卧置时竖直时拉应力(有系揽环板)σL ,MPa 卧置时竖直时28.67301957.3460421.7219843.44397合格合格合格合格剪应力(无系揽环板)τL ,MPa卧置时竖直时剪应力(有系揽环板)τL ,MPa 卧置时竖直时28.67301957.3460421.7219843.44397合格合格合格合格系揽环板焊接接头剪应力τP ,MPa卧置时竖直时20.4107540.8215合格合格三、吊耳B-B截面强度校核1、设备为卧置状态时2、设备为竖直状态时剪切应力τv ,MPa拉应力σv ,MPa22.574148MPa 45.1483MPa 合格合格弯曲应力,σbv ,MPa剪切应力,τh ,MPa272.3712MPa 26.06638MPa 不合格合格组合应力,σcs ,MPa组合应力,σcv ,MPa273.30507MPa 52.13276MPa 不合格合格1、设备为卧置状态时2、设备为竖直状态时竖直剪应力,τcs ,MPa竖直剪应力,τcs ,MPa9.9736851MPa 19.94737MPa 合格合格横向剪切应力,τcs ,MPa横向剪切应力,τcs ,MPa5.7583098MPa 11.51662MPa 合格合格侧壁板式吊耳计算(按HG/T 21574-2018编制)MPaMPaMPaMPaMPaMPa MPaMPaMPaMPaMPaMPaMPa四、吊耳与垫板连接角焊缝的强度校核MPa编制:2022/1/7 19:44。

板孔式吊耳设计及应用在吊装工程中经常使用板孔式吊耳,而相应的规范或参考资料没有大于20t的板孔式吊耳的相关设计参数。

通常板孔式吊耳的失效形式以吊耳板与设备本体的焊接强度不够及板孔撕裂为多,易造成不安全因素。

所以吊耳板孔的强度和焊缝强度是板孔式吊耳设计的最重要环节。

本文仅介绍单板孔吊耳的设计计算,双板孔吊耳的设计计算参照执行。

1 吊耳板孔的强度计算1.1 拉曼公式图1 板孔式吊耳图2孔壁承压应力分布图3板孔失效形式图1为板孔式吊耳的基本形式,即单板孔吊耳。

图2为板孔式吊耳在受外力作用下孔壁承压应力分布情况。

图3为板孔式吊耳板孔强度不够吊耳板被撕裂的主要失效形式示意图。

也就是说板孔失效是吊轴与板孔接触所形成的接触压应力过大,不是造成接触处压溃,而是吊耳在外力的作用下对吊耳板进行的剪切作用引起的。

所以吊装工程中常用拉曼公式来对吊耳板孔进行抗剪强度校验。

拉曼公式板孔校核表达式为:(1)式中:k—动载系数,k=1.1;—板孔壁承压应力,MPa;P—吊耳板所受外力,N;δ—板孔壁厚度,mm;d—板孔孔径,mm;R—吊耳板外缘有效半径,mm;r—板孔半径,mm;—吊耳板材料抗剪强度设计值,N/mm2;1.2 吊耳参数确定从(1)式可以看出,当P、d、一定时,取适宜的值可最节省材料,显然,令,则。

从理论而言,较为科学,但使用单板孔吊耳,还应考虑卸扣和绳扣连接时必须预留的间隙,显然R值不宜太大。

笔者认为,较适宜。

通常设计时,应首先按负荷选定使用的卸扣或受力轴的尺寸,则孔径。

因此,吊耳设计时应在R与上进一步做文章。

首先,确定板厚,使根部焊缝的强度与设备本体局部稳定性满足要求。

必要时,可延长焊缝长度或增加筋板加以解决。

图4 吊耳板孔的加强其次,按选定R值。

再次,采取加补强板的措施增加板孔局部的强度。

通常在吊耳孔处焊接单或双面补强板。

参见图4。

通过以上措施可以比较合理的利用材料。

校核时需按照公式(1)中,来替换,即补强圈的半径。

1、机械设备上吊耳的用途:机械设备吊耳的用途主要分为设备运输吊耳、设备安装吊耳和设备厂内工艺过程中起吊用吊耳。

在设备的设计过程中需要充分考虑上述三种情况下使用的各种吊耳。

所谓运输吊耳是设备发货时起吊用吊耳;安装吊耳是设备运到现场后安装时起吊用吊耳;工艺过程中的吊耳是在厂内制造过程中和倒运过程使用的吊耳。

在正常情况下不允许直接使用钢丝绳捆扎的方式起吊大型构件或部件。

所以,为保证设备的制造、运输和安装过程中的设备安全和人身安全,设备的起吊要求除少数重量较轻的部件外都应当使用吊耳起吊。

2、设计中需要进行的吊耳设计:设备运输吊耳、设备安装吊耳和设备厂内工艺过程中起吊用吊耳有时是相同的有时是不同的,即运输吊耳有时可以用于安装和工艺过程,也有时不能用于安装过程和工艺过程。

在产品的设计中要设计设备的运输过程中使用的吊耳和安装过程中使用的吊耳,这两部分的吊耳在设计过程中不能省略。

工艺过程中需要使用的吊耳可以由工艺设计决定,必要时工艺人员可以和设计者协商确定吊耳的设计和使用。

运输中使用的固定牵拉用吊耳将由包装工艺人员进行设计。

3、吊耳的去除:设备工艺过程中使用的吊耳在设备发货前要割除,但要考虑不损伤设备母体。

设备在安装完成后设备上的部分吊耳会影响到设备的使用,此时可采用气割的方式割除吊耳,割除时吊耳要留有15毫米以上的留量,以免损伤设备母体,具体的位置和留量大小要在图纸上详细的标出。

设备上的吊耳在设备安装完成后不影响设备的使用和外观时可以不割除吊耳。

4、吊耳的焊缝大型和特大型钢结构,重量超过10吨时吊耳的焊缝要严格按照坡口的焊接方式焊接。

重量小于10吨的构件可以使用双面角焊缝的方式焊接。

重量超过30吨的特大型构件之吊耳焊缝必要时可采用磁粉探伤检验焊缝质量。

5、吊耳的选用吊耳的形式和尺寸以及承载能力的选用使用相关的国家标准和企业标准进行选择,主要有孔形吊耳、带筋板孔形吊耳、斜置式孔形吊耳等。

尽可能不要自己设计吊耳的形式与尺寸。

板孔式吊耳设计及应用

李景乐

(中国石油天然气第一建设公司, 河南·洛阳 471023)

摘 要:本文结合应用实例,对吊装常用板孔式吊耳的设计与校核进行了归纳和总结,弥

补了相关规范涵盖范围的不足,为类似板孔式吊耳的设计及应用提供了良好的借鉴。

关键词:板孔式 吊耳 设计 应用 前 言

在吊装工程中经常使用板孔式吊耳,而相应的规范或参考资料没有大于20t 的板孔式吊耳的相关设计参数。

通常板孔式吊耳的失效形式以吊耳板与设备本体的焊接强度不够及板孔撕裂为多,易造成不安全因素。

所以吊耳板孔的强度和焊缝强度是板孔式吊耳设计的最重要环节。

本文仅介绍单板孔吊耳的设计计算,双板孔吊耳的设计计算参照执行。

1 吊耳板孔的强度计算 1.1 拉曼公式

图1 板孔式吊耳 图2孔壁承压应力分布 图3板孔失效形式

图1为板孔式吊耳的基本形式,即单板孔吊耳。

图2为板孔式吊耳在受外力作用下孔壁承压应力分布情况。

图3为板孔式吊耳板孔强度不够吊耳板被撕裂的主要失效形式示意图。

也就是说板孔失效是吊轴与板孔接触所形成的接触压应力过大,不是造成接触处压溃,而是吊耳在外力的作用下对吊耳板进行的剪切作用引起的。

所以吊装工程中常用拉曼公式来对吊耳板孔进行抗剪强度校验。

拉曼公式板孔校核表达式为:

[]22

v 22

k P R r f d R r

σδ+=⋅≤- (1)

式中:

k —动载系数,k=1.1;

σ—板孔壁承压应力,MPa ;

P —吊耳板所受外力,N ; δ—板孔壁厚度,mm ; d —板孔孔径,mm ;

R —吊耳板外缘有效半径,mm ; r —板孔半径,mm ;

[]v f —吊耳板材料抗剪强度设计值,N/mm 2;

1.2 吊耳参数确定

从(1)式可以看出,当P 、d 卸扣、δ一定时,取

2

222

R r R r

+-适宜的值可最节省材料,

显然

222

2

1R r R r

+>-,令

222

2

1.1R r R r

+=-,则

4.583R r

=。

从理论而言, 4.583R r =较为科学,

但使用单板孔吊耳,还应考虑卸扣和绳扣连接时必须预留的间隙,显然R 值不宜太大。

笔者认为,R=(3~4)r 较适宜。

通常设计时,应首先按负荷选定使用的卸扣或受力轴的尺寸,则孔径d=d 卸扣+(10~20)mm 。

因此,吊耳设计时应在R 与δ上进一步做文章。

首先,确定板厚δ,使根部焊缝的强度与设备本体局部稳定性满足要求。

必要时,可延

长焊缝长度或增加筋板加以解决。

图4 吊耳板孔的加强

其次,按R=(3~4)r 选定R 值。

再次,采取加补强板的措施增加板孔局部的强度。

通常在吊耳孔处焊接单或双面补强板。

参见图4。

δδ

通过以上措施可以比较合理的利用材料。

校核时需按照公式(1)中012δδδδ=++,

R R =补强来替换,即补强圈的半径。

2 吊耳板强度计算 2.1 吊耳板材料选择

吊耳板选择材料时,宜选择与母材的材质相同或相近为好。

施工现场一般选择Q235、Q345等普通材质的材料,且可焊性较好。

按《钢结构设计规范》对应的钢材板厚取[]v f 值,只要(1)式成立,吊耳板的强度可满足要求。

2.2 吊耳板焊接与焊缝强度校核

吊耳板焊接应有焊接工艺评定。

焊缝应为连续焊,不应有夹渣、气孔、裂纹等缺陷。

主受力焊缝应按JB4730-2005进行渗透检测,Ⅰ级合格。

焊缝强度按《钢结构设计规范》GB50017-2003选定焊缝的w

f f 值,并进行校核。

焊缝强度计算时,应具体分析。

a. 当吊耳受拉伸作用,焊缝不开坡口或小坡口时,属于角焊缝焊接,焊缝强度按《钢结构设计规范》中式7.1.3-1校核,即:

w

f

f f

e w

N f h l σ

β=

≤⋅ (2)

式中:

f

σ

—垂直于焊缝方向的应力,MPa ;

N —焊缝受力, N=kP=1.4P, 其中k=1.4为可变载荷分项系数,N;

e h —角焊缝的计算厚度,0.7e

f h h =,f h 为焊角尺寸,mm ; w l —角焊缝的计算长度,取角焊缝实际长度减去2f h ,mm ;

f

β

—角焊缝的强度设计增大系数,取 1.0f β=; w

f

f —角焊缝的强度设计值,N/mm 2

;

b .当吊耳受拉伸作用,吊耳板采用双面505±

坡口满焊时,可按对接焊缝校核,即:

k 0.7(2)w

f f

P f L σδδ

=

≤-⋅ (3)

式中:

k —动载系数,k=1.1; L —焊缝长度,mm ;

δ—吊耳板焊接处母材板厚,mm ; 其他符号意义同上。

c .当焊缝在三向应力状态下受力时,按材料力学第四强度理论校核,即:

w

f f

f σ=≤ (4)

式中:

σN —焊缝所受轴向应力,MPa ; M σ—焊缝所受弯曲应力,MPa ; τ —焊缝所受剪切应力,MPa ;

应当指出,虽然焊缝的强度计算满足要求,但由于吊耳板与设备焊接处产生的焊接应力及连接面较小产生的应力集中,使用吊耳时也不可能在设计的理想状态下受力等原因,可能造成设备局部变形或将母材撕裂等不良后果。

因此,应有以下有效安全措施:一是对焊缝进行焊后热处理,以消除焊接应力,特别是当吊耳板的厚度达到规范要求焊后热处理的厚度时,必须进行进行焊后热处理;二是在吊耳板与设备之间焊接连接筋板,增大了焊缝受力面积,同时也加强了局部稳定性。

焊缝强度计算时,应在不考虑连接筋板的作用下强度和局部稳定性同时满足要求。

3 板式吊耳设计校核示例

某设备吊装抬尾需设计一载荷P=50t 的板式吊耳,材质Q235A 。

选择55t 卸扣,卸扣轴直径70mm ,取板孔r=45mm ,R=200mm ,175m m =补R ,030mm δ=,1216m m δδ==,焊缝长度L=400mm 。

Q235A 强度设计值120M Pa v f =, 160M Pa w

f f =(GB50017-2003)。

参照图4。

拉曼公式校核吊耳板孔强度

[]222

2

1.1509800

17545110.36290

17545

v M Pa f σ⨯⨯+=

⨯

=<⨯-

板孔强度满足要求。

抬尾吊耳在受力最大时为拉伸状态,按吊耳受拉伸校核焊缝强度。

由式(2)按角焊缝校核

1.4509800

88.30.715(400215)2

w f

f M Pa f σ

⨯⨯⎡⎤=

=<⎣⎦⨯⨯-⨯⨯ 由式(3)按对接焊缝校核

1.1509800

75.50.730(400230)

w

f

f M Pa f σ

⨯⨯⎡⎤=

=<⎣⎦⨯⨯-⨯,结果与(2)相差不大。

焊缝强度满足要求。

4 结语

我公司在惠州炼油项目1200万吨/年炼油工程大件设备吊装B 标段施工中,通过对单板孔吊耳设计计算的规范化,用EXCEL 建立了本文所述的力学模型,快速输出数据,用CAD 软件将其按1:1比例绘出满足吊装负载能力的吊耳施工图,在较短时间内顺利完成56台设备的吊耳设计工作并提交到设备制造厂,达到了事半功倍的效果。

参考文献

1.《钢结构设计规范》,GB 50017—2003,北京:中国计划出版社,2003

2.《大型塔类设备吊装安全规程》,SY 6279—1997,北京:中国石油出版社,1998

3.《材料力学》 北京:清华大学出版社,2007。