吊耳加工工艺及夹具设计

- 格式:doc

- 大小:2.25 MB

- 文档页数:45

目录摘要 (I)第1章序言 (II)1.1后钢板弹簧吊耳机械加工工艺简述 (II)1.2后钢板弹簧吊耳机械加工工艺流程 (II)第2章后钢板弹簧吊耳加工工艺规程设计 (4)1后钢板弹簧吊耳零件的分析 (4)2.1.1零件的作用 (4)2.1.2零件的工艺分析 (4)2.2工艺过程设计所应采取的相应措施 (5)2.3后钢板弹簧吊耳加工定位基准的选择 (5)2.3.1 确定毛坯的制造形式 (5)2.3.2后钢板弹簧吊耳零件粗基准的选择 (6)2.3.3后钢板弹簧吊耳零件精基准的选择 (6)2.4工艺路线的制定 (6)2.4.1 工艺方案一 (6)2.4.2 工艺方案二 (7)2.4.3 工艺方案的比较与分析 (7)2.5后钢板弹簧吊耳加工余量、工序尺寸及毛坯尺寸的确定 (8)2.6确定切削用量及基本工时(机动时间) (10)2.7时间定额计算及生产安排 (22)第3章加工钻2-Ø30孔液动夹具设计 (25)3.1后钢板弹簧吊耳的设计要求 (25)3.2后钢板弹簧吊耳的夹具设计 (25)3.2.1 定位基准的选择 (25)3.2.2 切削力及夹紧力的计算 (26)3.3后钢板弹簧吊耳夹具定位误差的分析 (29)3.5确定后钢板弹簧吊耳的夹具体结构和总体结构 (30)3.6后钢板弹簧吊耳的夹具设计及操作的简要说明 (31)结论 (32)致谢 (33)参考文献 (34)摘要本次设计是工艺规划和一些特殊夹具设计过程的后板簧吊耳部分。

由该过程已知原理,以确保比保证精密加工精度的孔容易的平面。

因此,这种设计遵循的表面上的第一孔后的原则。

过程并清除孔和平面分为粗加工和精加工阶段,以确保准确性。

选择参考钢弹簧吊耳大圆柱端面作为粗基准,钢板弹簧吊耳端和两个大型圆柱孔作为精细的工艺基准后后。

板簧配置后的主要处理步骤是基端彼此面对,然后面对取向工艺加工的孔的第一大圆柱形凸耳加工端面。

在随后的步骤中,除了个别流程是空穴定位技术与面部和其他孔加工平面之外。

后钢板弹簧吊耳加工工艺及夹具设计摘要本次设计是对后钢板弹簧吊耳零件的加工工艺规程及一些工序的专用夹具设计。

后钢板弹簧吊零件的主要加工表面是平面及孔。

由加工工艺原则可知,保证平面的加工精度要比保证孔的加工精度容易。

所以本设计遵循先面后孔的原则。

并将孔与平面的加工明确划分成粗加工和精加工阶段以保证加工精度。

基准选择以后钢板弹簧吊耳大外圆端面作为粗基准,以后钢板弹簧吊耳大外圆端面与两个工艺孔作为精基准。

主要加工工序安排是先以后钢板弹簧吊耳大外圆端面互为基准加工出端面,再以端面定位加工出工艺孔。

在后续工序中除个别工序外均用端面和工艺孔定位加工其他孔与平面。

整个加工过程均选用组合机床。

关键词后钢板弹簧吊耳,加工工艺,专用夹具ABSTRACTThe design of the plate after spring lug parts of the processing order of the processes and some special fixture design. Spring plate after hanging parts of the main plane of the surface and pore. By the principle known Processing, the plane guarantee precision machining holes than guarantee the machining precision easy. So the design follows the surface after the first hole principle. Plane with holes and the processing clearly divided into roughing and finishing stages of processing to ensure accuracy. After selecting base plate spring lug large cylindrical face as a rough benchmark, After the leaf spring lug large cylindrical end with two holes as a precision technology benchmarks. main processes arrangements after the first spring plate lug large cylindrical face each other benchmarks machined face, End position to further processing out of holes. In addition to the follow-up processes are individual processes with end-positioning technology and other processing Kong and plane. The entire process of processing machine combinations were selected.Key words The empress steel plate spring coil mourns the ear,Process the craft,Appropriation tongs目录摘要 (Ⅰ)ABSTRACT ................................................................................................................. I I 目录 . (1)1绪论 (1)2 后钢板弹簧吊耳加工工艺规程设计 (3)2.1零件的分析 (3)2.1.1零件的作用 (3)1.1.2零件的工艺分析 (3)2.2工艺过程设计所应采取的相应措施 (3)2.3后钢板弹簧吊耳加工定位基准的选择 (4)2.3.1 确定毛坯的制造形式 (4)2.3.2粗基准的选择 (4)2.3.3精基准的选择 (4)2.4工艺路线的制定 (5)2.4.1 工艺方案一 (5)2.4.2 工艺方案二 (5)2.4.3 工艺方案的比较与分析.............................................................. 错误!未定义书签。

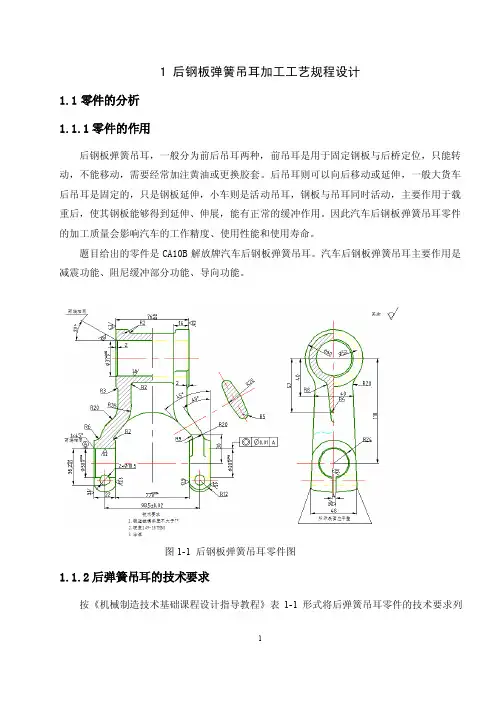

1 后钢板弹簧吊耳加工工艺规程设计1.1零件的分析1.1.1零件的作用后钢板弹簧吊耳,一般分为前后吊耳两种,前吊耳是用于固定钢板与后桥定位,只能转动,不能移动,需要经常加注黄油或更换胶套。

后吊耳则可以向后移动或延伸,一般大货车后吊耳是固定的,只是钢板延伸,小车则是活动吊耳,钢板与吊耳同时活动,主要作用于载重后,使其钢板能够得到延伸、伸展,能有正常的缓冲作用。

因此汽车后钢板弹簧吊耳零件的加工质量会影响汽车的工作精度、使用性能和使用寿命。

题目给出的零件是CA10B解放牌汽车后钢板弹簧吊耳。

汽车后钢板弹簧吊耳主要作用是减震功能、阻尼缓冲部分功能、导向功能。

图1-1 后钢板弹簧吊耳零件图1.1.2后弹簧吊耳的技术要求按《机械制造技术基础课程设计指导教程》表1-1形式将后弹簧吊耳零件的技术要求列于下表2-1中:表1-1 后弹簧吊耳零件的技术要求表加工表面 尺寸及技术要求 公差及精度等级表面粗糙度Ra/m μ 形位公差/mmmm 60φ两外圆端面mm2.06.076-- IT12 6.3mm 05.0037+φ孔mm 05.0030+IT8 1.6 R24内侧面 54mm IT12 12.5 R24外侧面54mmIT13 50mm 045.0030+φ孔mm 045.0030+IT8 1.6 ◎ φ0.01 Amm 5.10φ孔 mm 5.10IT12 12.5 开口槽4mmIT13501.1.3后钢板弹簧吊耳的工艺分析由后钢板弹簧吊耳零件图知可将其分为两组加工表面。

它们相互间有一定的位置要求。

现分析如下:(1)以60mm φ两外圆端面为主要加工表面的加工面。

这一组加工表面包括:。

60mm φ两外圆端面的铣削,加工mm 05.0037φ的孔,其中60mm φ两外圆端面表面粗糙度要求为 6.3Ra m μ,mm 05.0037φ的孔表面粗糙度要求为 1.6Ra m μ(2)以mm 045.0030φ孔为主要加工表面的加工面。

后钢板弹簧吊耳加工工艺及夹具设计机1. 引言后钢板弹簧是一种常用于汽车底盘的重要零部件,其吊耳作为连接弹簧和底盘的关键部分,承载着车身和悬挂系统的重量。

为了确保后钢板弹簧吊耳的质量和稳定性,需要对其加工工艺进行优化,并设计合适的夹具以提高生产效率和降低成本。

2. 后钢板弹簧吊耳加工工艺后钢板弹簧吊耳加工工艺的优化主要包括以下几个方面:2.1 材料选择选择适宜的钢材对后钢板弹簧吊耳的质量和性能至关重要。

一般来说,选择具有较高强度和良好可焊性的材料,并进行材料热处理以提高其硬度和强度。

2.2 加工工艺后钢板弹簧吊耳的加工工艺包括剪切、冷弯、焊接和抛光等过程。

在剪切和冷弯过程中,需要严格控制工艺参数,如切割角度、弯曲半径和加工速度等,以保证吊耳的尺寸和形状符合要求。

焊接过程中,应采用合适的焊接工艺和焊接参数,确保焊缝的质量。

最后,通过抛光等表面处理工艺,使吊耳表面光滑,提高其耐腐蚀性和美观度。

2.3 质量控制为了确保后钢板弹簧吊耳的质量,需要建立严格的质量控制体系。

在加工过程中,应定期对吊耳进行尺寸和形状检测,以及强度和硬度测试等,确保吊耳符合标准要求。

对于不合格品,应及时排除并进行分析,找出问题根源,做到问题追溯和预防控制。

3. 夹具设计及机械化自动化实现为提高后钢板弹簧吊耳的加工效率和一致性,需要设计合理的夹具,并结合机械化自动化技术实现生产线的自动化。

3.1 夹具设计原则夹具设计的原则是基于吊耳形状的特点和加工工艺流程,确保吊耳能够稳定且精确地固定在夹具上,并满足加工工艺的需求。

夹具设计中需要考虑的因素包括夹具的稳定性、夹持力的调节性和夹具的易用性等。

3.2 机械化自动化实现通过引入机械化自动化技术,可以提高后钢板弹簧吊耳的加工效率和一致性。

可以使用自动上下料装置、自动调节夹具和自动焊接设备等,实现后钢板弹簧吊耳的自动化生产。

另外,可以使用机器视觉系统对吊耳进行检测和测量,以保证产品的质量。

4. 结论通过对后钢板弹簧吊耳加工工艺及夹具设计的研究,可以优化加工工艺,提高吊耳的质量和稳定性,并引入机械化自动化技术,提高生产效率和降低成本。

后钢板弹簧吊耳加工工艺专用夹具设计工艺1. 引言后钢板弹簧吊耳是一种常用于吊装和固定的构件,它的加工工艺对最终产品的质量和安全性具有重要影响。

为了提高生产效率和工艺质量,设计一个专用夹具用于后钢板弹簧吊耳加工工艺是十分必要的。

本文将详细介绍后钢板弹簧吊耳加工工艺专用夹具的设计工艺,包括设计原则、夹具结构、加工工艺流程等内容。

2. 设计原则设计后钢板弹簧吊耳加工工艺专用夹具时,需要遵循以下原则:•安全性原则:夹具在使用过程中应具有足够的稳定性和承载能力,确保操作人员的安全。

•高效性原则:夹具设计应尽可能简化加工工序,提高生产效率。

•精确性原则:夹具的定位和夹紧装置应具有较高的精确度,以确保加工过程中的定位精度和稳定性。

•可靠性原则:夹具的材料选择和结构设计应具有足够的强度和耐用性,保证夹具在长期使用过程中的可靠性。

3. 夹具结构设计根据后钢板弹簧吊耳的特点和加工工艺要求,设计了以下夹具结构:•定位装置:夹具上设置了后钢板弹簧吊耳的精确定位装置,确保吊耳在加工过程中的准确定位。

•夹紧装置:采用夹紧钳的形式进行夹紧,通过调整夹紧力度,确保吊耳在加工过程中不发生位置偏移。

•支撑装置:为了稳定吊耳的加工过程,夹具的支撑装置采用三点支撑的形式,保证吊耳固定在一个稳定的位置。

•材料选择:夹具的材料选择了优质的钢材,具有足够的强度和耐用性。

4. 加工工艺流程设计了以下后钢板弹簧吊耳加工工艺专用夹具的加工工艺流程:•步骤1:将后钢板弹簧吊耳放置于夹具定位装置上。

•步骤2:通过调整夹紧装置的夹紧力度,夹紧吊耳。

•步骤3:根据加工要求,使用加工设备对吊耳进行相应的加工操作。

•步骤4:加工完成后,松开夹紧装置,取出加工好的吊耳。

5. 结论通过设计后钢板弹簧吊耳加工工艺专用夹具,可以提高生产效率和工艺质量,保证后钢板弹簧吊耳的加工精度和安全性。

本文详细介绍了夹具的设计原则、结构设计以及加工工艺流程,为后钢板弹簧吊耳加工提供了一种有效的解决方案。

毕业设计(论文)说明书题目弹簧吊耳零件工艺及加工Φ30两孔的夹具设计学生系别专业班级学号指导教师摘要本次设计的是弹簧吊耳的加工工艺以及加工Φ30两孔的夹具的设计,弹簧吊耳一般分为前后吊耳两种,前吊耳是用于固定钢板与后桥定位,只能转动,不能移动,需要经常加注黄油或更换胶套,后吊耳则可以向后移动或延伸,一般大货车后吊耳是固定的,只是钢板延伸。

小车则是活动吊耳,钢板与吊耳同时活动,主要作用于载重后,使其钢板能够得到延伸、伸展,能有正常的缓冲作用。

限制钢板弹簧位置,并随着钢板弹簧上下运动而前后运动。

夹具设计是针对Φ30两孔的专用夹具,考虑到零件的数量比较大,属于大规模生产,所以效率是非常重要的,所以此设计丢去了以往的老方式,采用技术比较先进的气动作为夹紧力来源。

零件并没有过高的技术要求,所以采用一个销定位,配合夹具的左右同时夹紧便可满足要求。

关键词:工艺设计、基准选择、切削用量、夹具设计、定位基准、定位误差。

A BSTRCTWhat this design around is the spring shackle processing craft as well as the processing φ30liang hole jig's design, the spring shackle divides into the shackle two kinds generally, the first shackle is uses in the fixed steel plate and the rear axle of car localization, can only rotate, cannot move, needs frequently the replenishment butter or the replacement gum cover, the latter shackle may move backward or extend, after generally big freight vehicle, the shackle is fixed, is only the steel plate extends. The car is moves the shackle, the steel plate and the shackle also moves, leading role after the carrying capacity, enables its steel plate to obtain extends, the extension, can have the normal cushioning effect. Limit spring position, and along with spring vertical motion, but around movement.The jig design aims at φ30liang the hole unit clamp, considered the components quantity is quite big, belongs to the large scale production, therefore the efficiency is very important, therefore this design has discarded the former old way, uses the technical quite advanced air operated achievement clamping force origin. Components not high specification, therefore uses one to sell the localization, coordinates jig's about simultaneously to clamp then may satisfy the request.Key word: Craft, datum, cutting specifications, localization datum, position error目录中文摘要 (Ⅰ)英文摘要 (Ⅱ)前言 (1)第1章零件的分析 (1)1.1零件的作用 (1)1.2零件的工艺分析 (2)第2章工艺规程设计 (3)2.1确定毛坯的制造形式 (3)2.2基准的选择 (3)2.3制定工艺路线 (4)2.3.1 工艺路线方案一 (5)2.3.2 工艺路线方案二 (5)2.3.3 工艺路线的比较与最终工艺方案 (6)2.4 机械加工余量和工序尺寸及毛坯尺寸的确定 (6)2.5 确定切削用量及基本工时 (7)2.5.1 工序一 (9)2.5.2 工序二 (11)2.5.3 工序三 (12)2.5.4 工序四 (16)2.5.5 工序五 (19)2.5.6 工序六 (20)第3章专用夹具设计 (21)3.1问题的提出 (21)3.2夹具设计 (21)3.2.1 定位基准的选择 (21)3.2.2 夹紧力的计算及汽缸的相关数据计算 (21)3.2.3 定位误差的分析 (24)3.2.4 夹具设计及操作的简要说明 (25)第4章结论 (26)参考文献 (27)致谢 (28)前言本次设计是在我们学完了大学的全部基础课,技术基础课以及全部专业课程之后进行的。

机械工艺夹具毕业设计6后钢板弹簧吊耳加工工艺及夹具设计夹具是指用于固定、定位、夹持工件以便进行加工的工具。

在钢板弹簧吊耳的加工过程中,夹具的设计和选择对于保证加工质量和效率非常重要。

本文将对机械工艺夹具的毕业设计116后钢板弹簧吊耳加工工艺及夹具设计进行详细介绍。

首先,对于钢板弹簧吊耳的加工工艺,我们可以采用以下步骤进行加工:1.原料准备:选择适当的钢板材料,根据需要的吊耳尺寸进行切割和修整。

2.弯曲成型:将切割好的钢板放入弯曲机中,通过加热和弯曲模具的作用,使钢板弯曲成吊耳的形状。

3.段铣加工:用铣床对吊耳两侧进行加工,使吊耳形状更加规整和平整。

4.焊接连接:将吊耳与其他部件进行焊接,以确保吊耳与工件的连接牢固。

5.表面处理:对吊耳的表面进行研磨、打磨和喷漆等处理,以提高其表面质量和耐腐蚀性。

然后,针对上述加工工艺,我们需要设计相应的夹具来辅助加工。

夹具的设计需要考虑以下几个方面:1.固定和定位工件:夹具需要能够确保工件在加工过程中的稳定性和精确位置。

对于钢板吊耳,可以设计相应的夹具来夹住和定位吊耳。

2.加工过程中的变形控制:在弯曲和段铣加工过程中,钢板吊耳易发生变形。

夹具应该能够对工件进行适当的支撑和定位,以防止工件在加工过程中发生变形。

3.安全性考虑:夹具设计时应考虑操作人员的安全。

夹具各部分的设计应避免尖锐的边缘和易伤的部件,以减少操作人员的伤害风险。

4.制造和装卸便捷性:夹具应考虑到制造和装卸的方便性,以提高生产效率和降低成本。

综上所述,本文对机械工艺夹具的毕业设计116后钢板弹簧吊耳加工工艺及夹具设计进行了详细介绍。

通过合理的工艺流程和夹具设计,可以提高加工质量和效率,确保钢板弹簧吊耳的加工过程顺利进行。

机械工艺夹具毕业设计5后钢板弹簧吊耳的加工工艺钢板弹簧吊耳是一种常用的机械工艺夹具,在工业制造中广泛应用。

它可以用于机械产品的定位、夹持和运输等工序。

本文将介绍钢板弹簧吊耳的加工工艺,包括工艺路线、设备及工具选择、加工步骤等。

一、工艺路线钢板弹簧吊耳的加工工艺一般包括下述几个步骤:原料准备、弯曲成型、切割开槽、冲孔穿孔、表面处理和质量检验等。

1. 原料准备:首先要准备钢板作为加工材料。

通常情况下,钢板的材质为低碳钢或者不锈钢,厚度一般在3-5mm之间。

2.弯曲成型:将钢板放入卷板机中,在机械的作用下弯曲成所需的形状。

弯曲角度和弯曲半径需根据具体设计要求进行调整。

3.切割开槽:根据设计要求,使用切割机或者剪板机对弯曲成型的钢板进行切割开槽,以便后续的冲孔和穿孔操作。

4.冲孔穿孔:使用冲床或者钻床对钢板进行冲孔和穿孔。

根据具体设计要求,在钢板上制作出所需的孔洞。

冲孔和穿孔的位置和尺寸需要精确控制。

5.表面处理:对切割、冲孔和穿孔的钢板进行表面处理,如除锈、抛光或者喷涂等,以提高其表面质量和耐腐蚀性能。

6.质量检验:对加工完的钢板弹簧吊耳进行质量检验,检查尺寸、孔距、强度等是否符合设计要求,并做好相关记录。

二、设备及工具选择根据上述加工工艺路线,需要选用以下设备和工具:1.卷板机:用于将钢板进行弯曲成型。

2.切割机或者剪板机:用于对弯曲成型的钢板进行切割开槽。

3.冲床或者钻床:用于对钢板进行冲孔和穿孔。

4.表面处理设备:如除锈机、抛光机或者喷涂设备等,根据需要选择合适的设备。

5. 测量工具:如卷尺、micrometer千分尺等,用于对加工尺寸进行测量。

6.保护设备:如手套、护目镜、防护罩等,用于保护操作人员的安全。

三、加工步骤钢板弹簧吊耳的加工步骤如下:1.准备好加工所需的钢板材料,确保其尺寸和材质符合设计要求。

2.将钢板放入卷板机中,根据设计要求将其进行弯曲成型。

3.取出弯曲成型的钢板,根据设计要求进行切割开槽。

后钢板弹簧吊耳加工工艺及夹具设计引言后钢板弹簧吊耳是一种常见的机械零部件,用于连接弹簧和机械结构,起到支撑和悬挂的作用。

本文将介绍后钢板弹簧吊耳的加工工艺以及夹具设计的相关内容。

弹簧吊耳加工工艺弹簧吊耳的加工工艺主要包括以下几个步骤:第一步:材料准备根据设计要求,选取合适的材料进行加工。

常用的材料有碳素钢、不锈钢等。

材料的选择要考虑到强度、硬度和耐腐蚀性等因素。

第二步:材料切割将选取的材料按照尺寸要求进行切割。

常用的切割方式有剪切、切割机和激光切割等。

切割时要注意材料的尺寸和形状的精准度,避免产生裂纹和变形。

第三步:弯曲成型将切割好的材料放入弯曲机中进行成型。

根据设计要求和工艺要求,将材料弯曲成所需的形状。

弯曲时要控制好弯曲角度和弯曲半径,避免产生裂纹和变形。

第四步:表面处理对成型后的弹簧吊耳进行表面处理,以提高强度和耐腐蚀性。

常用的表面处理方式有镀锌、喷涂和电泳等。

表面处理后的弹簧吊耳外观更加美观,能够延长使用寿命。

第五步:组装将表面处理好的弹簧吊耳连接到机械结构上。

根据设计要求和安装要求,采用焊接、螺纹连接或其他连接方式进行组装。

组装时要保证弹簧吊耳与机械结构之间的连接牢固,避免发生松动或脱落。

夹具设计夹具是用来固定工件的工具,用于在加工和装配过程中保持工件的稳定性和一致性。

在后钢板弹簧吊耳的加工过程中,夹具设计起到了至关重要的作用。

夹具设计的主要考虑因素如下:工件定位在夹具设计中,首先要考虑的是工件的定位。

通过合理的定位方式,保证工件在加工过程中的位置和姿态的一致性,以保证加工精度。

夹持力夹具设计还要考虑到夹持力的大小。

夹持力要足够大,以确保工件在加工过程中不会发生移动或变形。

同时,夹持力应该均匀分布,避免对工件造成不均匀的应力。

刀具接近夹具设计还要考虑刀具与工件之间的距离。

刀具要能够充分接近工件,以提高加工效率和加工质量。

局部加强结构夹具设计中,对于高应力区域需要进行局部加强结构设计。

通过在夹具的关键部位增加加强筋或支撑结构,来增强夹具的刚度和稳定性。

目录1 摘要---------------------------------------------------------------------------------------------------12后钢板弹簧吊耳加工工艺流程设计-----------------------------------22.1 零件分析----------------------------------------------------------------------------------22.2定位基准的选择-----------------------------------------------------------------32.3制定工艺路线----------------------------------------------------------------42.4确定工序尺寸及加工余量--------------------------------------------52.5确定切削用量及基本工时-----------------------------------------73铣削后钢板弹簧吊耳内侧面的夹具设计----------------------------------14 3.1粗铣后钢板弹簧吊耳内侧面的夹具设计--------------------------------------14 3.2定位基准的选择以及定位方案的分析--------------------------------------14 3.3夹紧力和铣削力的计算-------------------------------------------------------143.4对刀装置的设计---------------------------------------------------------------154加工φ30mm孔的夹具设计-----------------------------------------------164.1加工φ30mm孔的夹具设计--------------------------------------------164.2定位基准的选择以及定位方案的分析--------------------------------174.3夹紧力和铣削力的计算------------------------------------------------194.4夹具的精度分析---------------------------------------------------------224.5夹具装置的简要说明------------------------------------------------------225加工φ10.5mm孔的夹具设计-----------------------------------------------235.1加工φ10.5mm孔的夹具设计------------------------------234.2定位基准的选择以及定位方案的分析--------------------------------174.3夹紧力和铣削力的计算------------------------------------------------194.4夹具的精度分析---------------------------------------------------------224.5夹具装置的简要说明------------------------------------------------------22摘要在夹具的设计过程中,最重要的主要是被加工零件的定位、夹紧等问题。

机械制造课程设计说明书设计题目设计“后钢板弹簧吊耳(CA10B解放牌汽车)零件的机械加工工艺规程及工艺装备设计者—指导老师目录目录 (1)搞要.............................................................. ..... . (3)1绪论. (4)2 后钢板弹簧吊耳加工工艺规程设计 (6)零件的分析 (6)零件的作用 (6)零件的工艺分析 (6)工艺过程设计所应采取的相应措施 (7)后钢板弹簧吊耳加工定位基准的选择 (7)确定毛坯的制造形式 (7)粗基准的选择 (7)精基准的选择 (8)工艺路线的制定 (8)工艺方案一 (8)工艺方案二 (8)工艺方案的比较与分析 (9)机械加工余量、工序尺寸及毛坯尺寸的确定. (9)确定切削用量及基本工时(机动时间) (10)时间定额计算及生产安排 (19)本章小结 (21)3 粗铣后钢板弹簧吊耳内侧端面夹具设计 (22)粗铣后钢板弹簧吊耳内侧端面夹具设计 (22)定位方案的分析和定位基准的选择 (22)定位误差分析 (22)铣削力与夹紧力计算 (23)定向键与对刀装置设计 (24)夹紧装置及夹具体设计 (26)夹具设计及操作的简要说明 (27)本章小结 (27)4 加工30mm 工艺孔夹具设计 (28)加工30mm 工艺孔夹具设计. (28)定位方案的分析和定位基准的选择 (28)定位误差分析................................................................ ..28 切削力的计算与夹紧力分析 .. (29)钻套、衬套、钻模板及夹具体设计 (29)夹具精度分析 (31)夹具设计及操作的简要说明 (31)本章小结 (32)5 加工10.5mm 工艺孔夹具设计 (33)加工10.5mm 工艺孔夹具设计 (33)定位方案的分析和定位基准的选择 (33)定位元件的设计 (33)定位误差分析 (35)切削力的计算与夹紧力分析 (35)钻套、衬套、钻模板及夹具体设计 (36)夹具精度分析 (37)夹具设计及操作的简要说明 (38)本章小结 (38)结论 (39)参考文献 (40)致谢 (40)摘要本次设计是对后钢板弹簧吊耳零件的加工工艺规程及一些工序的专用夹具设计。

辽宁工程技术大学机械制造技术基础课程设计题目:弹簧吊耳全套图纸,加 153893706班姓级:机械 10-03班名:指导教师:完成日期:2013.6.20一、设计题目弹簧吊耳加工工艺设计及夹具设计二、原始资料(1)被加工零件的零件图(2)生产类型:(中批或大批大量生产) 1张三、上交材料1.绘制零件图1张 1张 1套2 .毛坯图3.编制机械加工工艺过程综合卡片4.编制机械加工工艺卡片(仅编制所设计夹具对应的那道工序的机械加工工艺卡片)1套 1张 5.绘制夹具装配图(A0或 A1) 6.绘制夹具中 1个零件图(A1或 A2。

装配图出来后,由指导教师为学生指定需绘制的零件图,一般为夹具体)。

1张 1份7.编写课程设计说明书(约 5000-8000 字)。

四、进度安排本课程设计要求在 3周内完成。

1.第 l ~2天查资料,熟悉题目阶段。

2.第 3~7天,完成零件的工艺性分析,确定毛坯的类型、制造方法和机械加工工艺规程的设计并编制出零件的机械加工工艺卡片。

3.第 8~10天,完成夹具总体方案设计(画出草图,与 指导教师沟通,在其同意的前提下,进行课程设计的下一步)。

4.第 11~13天,完成夹具总装图的绘制。

5.第 14~15天,零件图的绘制。

6.第 16~18天,整理并完成设计说明书的编写。

7.第 19天,完成图纸和说明书的输出打印。

8.第 20~21天,答辩五、指导教师评语成绩:指导教师日期摘要本次设计是对后钢板弹簧吊耳零件的加工工艺规程及一些工序的专用夹具设计。

后钢板弹簧吊零件的主要加工表面是平面及孔。

由加工工艺原则可知,保证平面的加工精度要比保证孔的加工精度容易。

所以本设计遵循先面后孔的原则。

并将孔与平面的加工明确划分成粗加工和精加工阶段以保证加工精度。

基准选择以后钢板弹簧吊耳大外圆端面作为粗基准,以后钢板弹簧吊耳大外圆端面与两个工艺孔作为精基准。

主要加工工序安排是先以后钢板弹簧吊耳大外圆端面互为基准加工出端面,再以端面定位加工出工艺孔。

中北大学课程设计说明书目录1、零件的分析 (1)1.1零件的作用 (1)1.2零件的工艺分析 (1)2、工艺规程设计 (1)2.1 确定毛坯的制造形式 (2)2.2基准的选择 (2)2.2.1.粗基准的选择 (2)2..2.2精基准的选择 (2)3工艺路线的制定 (2)3.1 工艺方案一 (2)3.2 工艺方案二 (3)3.3 工艺方案的比较与分析 (3)4机械加工余量、工序尺寸及毛坯尺寸的确定 (4)5确定切削用量及基本工时(机动时间) (5)6、夹具设计 (15)铣37mm两端面的夹具设计 (15)6.1问题提出 (15)6.2夹具的设计 (15)6.2.1定位基准的选择 (15)6.2.2铣削力与夹紧力计算 (16)6.3定位误差分析 (17)6.4夹具设计及操作的简要说明 (17)7、结论 (17)8、心得体会 (18)9、参考文献 (19)1、零件的分析1.1零件的作用题目给出的零件是CA10B 解放牌汽车后钢板弹簧吊耳。

后钢板弹簧吊耳的主要作用是载重后,使钢板能够得到延伸,伸展,能有正常的缓冲作用。

因此汽车后钢板弹簧吊耳零件的加工质量会影响汽车的工作精度、使用性能和寿命。

汽车后钢板弹簧吊耳主要作用是减震功能、阻尼缓冲部分功能、导向功能。

两端的卷耳用销子铰接在车架的支架上。

这样,通过钢板弹簧将车桥与车身连接起来,起到缓冲、减振、传力的作用。

1.2零件的工艺分析由后钢板弹簧吊耳零件图知可将其分为两组加工表面。

它们相互间有一定的位置要求。

现分析如下:(1)以mm 60Φ两外圆端面为主要加工表面的加工面。

这一组加工表面包括:mm 60Φ两外圆端面的铣削,加工mm 370.050+Φ的孔,其中两外圆端面表面粗糙度要求为um R 3.6a ,mm 370.050+Φ的孔表面粗糙度要求为m 6.1u Ra(2)以mm 300.0450+Φ孔为主要加工表面的加工面。

这一组加工表面包括:2个mm 300.0450+Φ的孔,2个的mm 5.10Φ孔、2个mm 300.0450+Φ孔的内外两侧面的铣削,宽度为4的开口槽的铣削,2个在同一中心线上数值为mm 01.0Φ的同轴度要求。

机械工艺夹具毕业设计126后钢板弹簧吊耳加工工艺及夹具设计一、钢板弹簧吊耳加工工艺1.材料准备:选择合适的钢板作为材料,进行切割和打磨等工艺,确保钢板平整光滑。

2.图纸设计:根据产品要求,绘制出钢板弹簧吊耳的设计图纸,包括吊耳的形状、尺寸和加工要求等。

3.编程加工:利用数控机床进行加工,根据图纸上的数据进行编程。

4.加工加热:将钢板放入电焊工作台进行加热处理,使其软化。

5.模具制作:根据图纸上的尺寸要求,制作合适的模具,用于冲压成型。

6.冲压成型:将加热软化后的钢板放入模具中,采用冲压工艺进行成型。

7.补强加工:对成型后的吊耳进行修整和加强处理,使其更加牢固。

8.表面处理:对吊耳进行表面处理,如喷涂防锈漆等。

9.检验包装:经过严格的检验,合格的钢板弹簧吊耳进行包装,以便运输和使用。

二、夹具设计1.夹具类型选择:根据加工过程中的工艺要求和钢板弹簧吊耳的形状特点,选择合适的夹具类型。

常用的夹具类型有平板夹具、模具夹具、滑块夹具等。

2.夹具定位:确保钢板弹簧吊耳在夹具上的位置正确且稳定,以保证加工质量。

3.夹具固定:选取合适的夹具固定方式,使夹具能够牢固地固定工件,防止夹具的位移和晃动。

4.夹具保护:设置合适的保护装置,如护板、护手等,保护工件和操作人员的安全。

5.开始端设计:对于较大尺寸的钢板弹簧吊耳,可以在夹具的一侧设置一个或多个开始端,以方便夹具的进料和位置确认。

6.行进方向设计:根据加工工艺的需要和操作的方便性,设计夹具的行进方向,保证加工的顺利进行。

7.夹具材料选择:选择高强度、耐磨损的材料制作夹具,以提高夹具的使用寿命。

8.夹具的标定与调整:对已制作的夹具进行标定,调整夹具的各个部件,使其适应不同规格和尺寸的钢板弹簧吊耳加工。

后钢板弹簧吊耳加工工艺及夹具设计钢板弹簧吊耳是一种常见的工业零部件,常用于吊装和固定重物。

本文将就钢板弹簧吊耳的加工工艺及夹具设计进行详细介绍。

1.钢板弹簧吊耳的加工工艺:(1)材料选择:常用的钢板材料有碳钢、不锈钢等,根据具体使用环境和要求选择合适的材料。

(2)材料切割:通过切割设备将钢板按照设计要求切割成所需尺寸的板材。

(3)冲孔:根据设计图纸确定吊耳的孔位,并使用冲床或数控冲床在钢板上冲出所需的孔。

(4)折弯:根据设计要求,使用折弯机将钢板折弯成所需的形状。

(5)焊接:将吊耳的各个零部件进行焊接,确保吊耳的稳定和强度。

(6)去毛刺和打磨:使用砂轮或去毛刺机对吊耳进行去毛刺和打磨,保证表面光滑。

(7)表面处理:根据使用环境和要求,对吊耳进行镀锌、喷漆等表面处理。

(8)检验和包装:对加工完成的吊耳进行严格的质量检验,并进行合适的包装。

2.夹具设计:夹具是加工过程中用于夹紧和定位工件的工具。

在钢板弹簧吊耳的加工过程中,可以设计以下几种夹具:(1)切割夹具:用于定位和夹紧待切割的钢板,确保切割出来的板材尺寸准确。

(2)冲孔夹具:包括上模和下模,用于在钢板上冲出所需的孔。

(3)折弯夹具:通过上模和下模的配合,将钢板弯曲成所需的形状。

(4)焊接夹具:用于定位和夹紧吊耳的零部件,确保焊接过程中各个部分的位置准确。

(5)打磨夹具:用于定位和夹紧吊耳,使其在打磨过程中保持稳定。

(6)表面处理夹具:用于浸泡或固定吊耳,在进行表面处理时保持稳定。

在夹具设计过程中,需要考虑夹具的结构强度和稳定性,确保生产过程中的安全性。

同时,夹具的设计还应考虑其易于调整和更换,以适应不同规格和型号的钢板弹簧吊耳的加工需求。

总结:。

后钢板弹簧吊耳零件工艺及加工Φ30两孔夹具设计一、后钢板弹簧吊耳零件工艺1.材料准备:选择适用于后钢板弹簧吊耳的优质钢板,根据设计要求订购相应的材料。

2.切割加工:根据图纸尺寸,使用剪板机或激光切割机将钢板切割成相应尺寸大小的矩形坯料。

3.表面处理:使用砂轮或砂纸进行表面打磨,去除锈蚀、氧化层和毛刺等表面缺陷,提高表面质量。

4.弯曲成型:根据图纸要求,使用弯曲机将钢板进行弯曲成型,形成弯折角度和弯曲半径。

5.冲压加工:使用冲床或冲裁机对钢板进行冲孔或压下形成指定形状。

6.焊接:根据零件的要求,采用电弧焊接或气体保护焊将零件进行焊接,确保焊缝牢固可靠。

7.表面处理:对焊接好的零件进行再次表面处理,如去除焊缝的烟灰和氧化层,进行除锈处理。

8.清洗和检验:对零件进行清洗和检验,确保表面没有杂质和缺陷。

9.表面涂装:根据设计要求,进行表面涂装,常见涂层有镀锌、烤漆等,提高零件的表面保护和美观度。

10.组装:按照图纸要求将各个零部件进行组装,使用螺栓、螺母等连接件将零件固定组合。

11.质量检验:对组装完成的零件进行整体质量检验,确保符合设计要求和标准。

Φ30两孔夹具是一种用于夹持Φ30直径零件的夹具,以保证零件在加工和装配过程中的固定和稳定。

1.夹具结构设计:根据Φ30直径零件的形状和尺寸,设计夹具的结构和形式,可以采用框架式或夹爪式结构。

2.材料选择:选择具有足够强度和刚度的材料,如优质钢材或铝合金材料。

3.夹具夹持方式设计:根据Φ30直径零件的特点,选取合适的夹持方式,如夹爪式、夹板式、吸盘式等。

4.夹具定位设计:夹具需要能够准确定位Φ30直径零件,确保零件在夹具内的位置和角度正确。

5.夹具固定设计:夹具需要能够固定在加工设备或工作台上,以保证夹具的稳定和工作精度。

6.加工工艺设计:夹具的制造需要考虑到加工工艺和加工工装的设计,以确保夹具的加工精度和质量。

7.安全设计:夹具在使用过程中需要保证操作人员的安全,设计时需考虑到夹具的安全性和可靠性。

毕业设计报告(论文)报告(论文)题目吊耳加工工艺及夹具设计作者所在系部:作者所在专业:作者所在班级:作者姓名:作者学号:指导教师姓名:完成时间:摘要这次设计是对后钢板弹簧吊耳工件的机械机械切削工程规范和些许机械切削顺序的专门用来装卡的研究。

后钢板弹簧吊工件的大部分机械切削表层是不凹凸的面和孔系系。

由机械切削工艺规则得知,保障不凹凸的平面的机械切削精度要比保障孔系的机械切削精度容易。

所以本研究由于首先平面,然后孔系的规则。

并将孔系与平面的机械切削清楚分解成粗糙机械切削和精密机械切削阶段和保障机械切削精度。

基准选取以后钢板弹簧吊耳大外层圆柱端面作为粗糙基准,以后钢板弹簧吊耳大外层圆柱端面与两个工艺孔系作为精基准。

大部分机械切削加工顺序整理是首先以后钢板弹簧吊耳大外层圆柱端面相互为基准机械切削出端面,然后以端面定位来机械切削出工艺孔系。

在接下来的加工顺序中除少许加工顺序外大部分用端面和工艺孔系定位机械切削其他孔系与平面。

所有的机械切削过程都选用蹿到一起的加工机床。

关键词:后钢板弹簧吊耳,机械切削工艺,专用夹具;AbstractThe design of the plate after spring lug parts of the processing order of the processes and some special fixture design. Spring plate after hanging parts of the main plane of the surface and pore. By the principle known Processing ,the plane guarantee precision machining holes than guarantee the machining precision easy. So the design follows the surface after the first hole principle. Plane with holes and the processing clearly divided into roughing and finishing stages of processing to ensure accuracy. After selecting base plate spring lug large cylindrical face as a rough benchmark,After the leaf spring lug large cylindrical end with two holes as a precision technology benchmarks. Main processes arrangements after the first spring plate lug large cylindrical face each other benchmarks machined face,end position to further processing out of holes. In addition to the follow-up processes are individual processes with end-positioning technology and other processing kong and plane. The entire process of processing machine combinations were selected.Keywords:the empress steel plate spring coil mourns the ear process the craft appropriation tongs目录摘要 (Ⅰ)A BSTRACT (II)目录 (1)第1章绪论 (3)第2章后钢板弹簧吊耳机加工艺规程设计 (6)2.1工件的分析 (6)2.1.1工件的用途 (6)1.1.2工件的工艺分析 (6)2.2工艺过程设计所应采取的相应措施 (7)2.3后钢板弹簧吊耳机加定位基准的选取 (7)2.3.1确定毛坯的制造形式 (7)2.3.2粗基准的选取 (7)2.3.3精基准的选取 (8)2.4工艺路线的制定 (8)2.4.1工艺方案一 (9)2.4.2工艺方案二 (9)2.4.3工艺方案的比较与分析 (9)2.5机加切削剩下的量、加工顺序尺寸及毛坯尺寸的确定 (10)2.6确定切削用量及基本工时(机动时间) (11)2.7时间定额计算及生产安排 (16)2.8本章小结 (22)第3章粗铣后钢板弹簧吊耳内侧端面夹具设计 (23)3.1粗铣后钢板弹簧吊耳内侧端面夹具设计 (23)3.2定位方案的分析和定位基准的选取 (23)3.3定位误差分析 (24)3.4铣削力与装卡夹紧力计算 (24)3.5定向键与对刀装置设计 (25)3.6装卡夹紧装置及夹具体设计 (27)3.7夹具设计及操作的简要说明 (28)3.8本章小结 (28)4机械切削30mmφ工艺孔夹具设计 (29)4.1机械切削30mmφ工艺孔系夹具设计 (29)4.2定位方案的分析和定位基准的选取 (29)4.3切削力的计算与装卡夹紧力分析 (30)4.4钻套、衬套、钻模板及夹具体设计 (30)4.5夹具精度分析 (32)4.6夹具设计及操作的简要说明 (33)4.7本章小结 (33)5机械切削10.5mmφ工艺孔夹具设计 (34)5.1机械切削10.5mmφ工艺孔夹具设计 (34)5.2定位方案的分析和定位基准的选取 (34)5.3定位元件的设计 (34)5.4定位误差分析 (36)5.5切削力的计算与装卡夹紧力分析 (36)5.6钻套、衬套、钻模板及夹具体设计 (37)5.7夹具精度分析 (38)5.8夹具设计及操作的简要说明 (39)5.9本章小结 (39)结论 (40)参考文献 (41)致谢 (42)第1章绪论汽车后钢板弹簧吊耳的主要作用是载重后,使钢板能够得到延伸,伸展,能有正常的缓冲作用。

因此汽车后钢板弹簧吊耳零件的加工质量会影响汽车的工作精度、使用性能和寿命。

汽车后钢板弹簧吊耳主要作用是减震功能、阻尼缓冲部分功能、导向功能。

国内的大型汽车生产厂家如一汽、二汽、重汽等企业由于生产的产品比较单一、稳定,生产机械化程度高,吊耳加工均采用专用机床,保证了铲平的加工精度和质量,又提高了生产效率。

机械切削工艺是实现成品研究,保障成品品质、不浪费资源、减小支出的重要手段,是企业实行生产预备,计划调度、机械切削操作、生产安全、技术检测和完善劳动团伙的重要由于,也是企业上种类、上品质、上水准,加快成品新陈代谢,提升经济产出的技术保障。

夹具是制作程序的重要攒起来一部分,不仅是传统制造,还是现今制作组成,夹具都是十分重要的。

因此,研究完美的夹具研究可以提升成品劳动生产效率,保障和提升机械切削精度,降低生产基金等,还可以增大机床的使用覆盖,因此使成品在保障精度的由于下提升效率、降低基金。

当今激烈的市场竞争和企业信息化的要求,企业对夹具的研究及制造提出了不低的要求。

夹具大体可以分为三个阶段:第一个阶段大部分表现在夹具与人的融合上,这是夹具大部分是作为人的简单的辅助工具,是机械切削过程加快和趋于完美;第二阶段,夹具成为人与机床之间的纽带,夹具的机械性能产生改变,它的大部分用于工件的定位和装卡夹紧。

人们越来越认识到,夹具与操作工人改善工作及机床技能的提升有着紧密的联系,所以对夹具引起了关注;第三阶段表现为夹具与机床的组合,夹具作为机床的组成之一,成为机械机械切削中不可缺少的工艺装卡设备。

对于被机械切削工件的定位、装卡、夹紧等大部分问题,研究人员一般都会考虑的比较全面,但是,夹具研究还经常会遇到一些小问题,这些小问题如果处理不好,也会给夹具的使用造成许多不便,甚至会影响到工件的机械切削精度。

我们把多年来在夹具研究中遇到的一些小问题归纳如下:清根问题在研究端面和内孔系定位的夹具时,会遇到夹具体定位端面和定位外圆交界处清根问题。

端面和定位外圆分为两体时无此问题,。

夹具要不要清根,应由于工件的结构而定。

如果工件定位内孔系孔系口倒角较小或无倒角,则必须清根,如果工件定位孔系孔系口倒角较大或孔系口是空位,则不需要清根,而且交界处可以倒为圆角R。

端面与外圆定位时,与上述相同。

让刀问题在研究圆盘类刀具(如铣刀、砂轮等)机械切削的夹具时,会存在让刀问题。

研究这类夹具时,应考虑铣刀或砂轮完成切削或磨削后,铣刀或砂轮的退刀定位,其定位大小应由于所使用的铣刀或砂轮的直径大小,留出超过刀具半径的尺寸定位即可。

机械工业的快速迈越,对成品的品种和生产率提出了不低的要求,使多品种,中小批生产作为机械生产的中流砥柱,为了适应机械生产的这种迈越趋势,必然对机床夹具提出更高的要求。

特别像后钢板弹簧吊耳类不规则工件的机械切削还处于落后阶段。

为了实现夹具设计的敏捷性,例如可重构性、可重测性和可重用性等,夹具的结构分解成一个功能单元成为了一种新的观点。

这使得它便于对敏捷夹具进行重新配置和修改,从而建立基于实例的敏捷夹具设计系统信息库。

其中,相对于其它模型,增加了三个模块,包括夹具规划模块、冲突仲裁模块和敏捷夹具实例修改模块,这三个模块可以解决以往设计过程中经验和结果难以重用的问题。

它列出了敏捷夹具设计过程中的两个关键技术:案例相似度评价和基于约束的冲突仲裁并提出了评价相似性和消除冲突的方法。

夹具最早出现在18世纪后期。

随着科学技术的不断进步,夹具已从一种辅助工具发展成为种类齐全的工艺装备。

据有关部门统计表明,目前的中、小批多品种生产的工件品种已占工件种类总数的85%左右。

现代生产要求企业所制造的产品品种经常更新换代,以适应市场的需求与竞争。

然而,一般企业都仍习惯于大量采用传统的专业夹具,一般在具有中等生产能力的工厂里,约拥有数以千计的专用夹具;另一方面,在多品种生产企业中,每隔2-3年就要更新50%--80%左右的专用夹具,而夹具的实际磨损量仅为10%--20%左右。

特别是近年来,数控机床、加工中心、柔性制造系统(FMS)等新加工技术的应用,对机床夹具提出新的要求:1、能迅速、方便的促进新产品的投产,以缩短生产周期,降低生产成本;2、能装夹一组具有相似特征的工件;3 、能适用于精密加工的高精密机床夹具;根据各种生产组织形式的发展特点,机床夹具的发展方向可以归纳为:功能柔性化,结构标准化、精密化、高效化的方向发展。

1、标准化:机床夹具的标准化与通用化是相互联系的两个方面。