数控铣床锥螺纹加工实例

- 格式:doc

- 大小:20.00 KB

- 文档页数:3

圆锥螺纹的编程与加工数控车削编程与加工圆锥螺纹的编程与加工一、圆锥螺纹的特点及应用圆锥螺纹的牙型为三角形,主要靠牙的变形来保证螺纹副的紧密性,主要用于管件,也称为管螺纹。

管螺纹的牙型角分为55°和60°两种。

55°牙型角的管螺纹主要用于输气和输水管线的接头、管件、阀门。

60°牙型角的圆锥螺纹主要用于机械、汽车和航空航天机械中。

图1 管螺纹零件二、圆锥螺纹编程实例完成如图2所示的圆锥螺纹零件的编程与加工。

图2 非标准管螺纹零件(一)圆锥螺纹的加工工艺分析1、装夹方式采用三爪自定心卡盘夹紧工件。

2、加工方法材料为45钢,毛坯为φ55圆棒料,零件轮廓由外圆柱面及锥螺纹组成,圆柱面已加工至尺寸,只需进行圆锥螺纹部分的加工。

3、选择刀具外圆车刀,刀具号T0101;螺纹刀(60º),刀具号T0303。

圆锥螺纹零件数控加工刀具卡见表1。

表1 圆锥螺纹零件数控加工刀具卡4、加工路线圆锥螺纹零件数控加工工序卡及操作清单见表2。

表2 圆锥零件数控加工工序卡及操作清单(二)编制程序1、螺纹预制考虑螺纹加工时存在挤压变形,所以应先进行预制。

圆锥螺纹大径、小径均做小0.4mm。

因为大径d=50mm、小径=20mm,故圆锥螺纹加工前大径、小径应预制成49.6mm和19.6mm。

2、螺纹加工行程的确定考虑加减速对螺牙的影响,螺纹加工行程中应加入切入量和切出量。

切入量δ1=4mm,切出量δ2=2mm。

3、螺纹半径差的计算因切入量和切出量,使螺纹加工行程延长,切削起点与切削终点发生变化,所以应重新计算切削切点半径与切削终点半径。

计算后切削起点半径为9mm,切削终点半径为25.5mm。

故,半径差R=切削起点半径-切削终点半径R=-16.5图3 圆锥螺纹半径差的计算4、背吃刀量的选择因螺距P=3mm,查表可选择每刀的背吃刀量分别为1.2mm、0.7mm、0.6mm、0.4mm、0.4mm、0.4mm、0.2mm,所以圆锥螺纹每次切削终点坐标为48.8mm、48.1mm、47.5mm、47.1mm、46.7mm、46.3mm、46.1mm。

数控铣床锥螺纹加工实例Hessen was revised in January 2021数控铣床锥螺纹加工实例(宏程序)使用FANUC系统的数控铣床或加工中心加工内锥螺纹之前应先了解系统中的一个重要参数:即参数,该参数定义为:在G02/G03指令中,设定起始点的半径与终点的半径之差的允许极限值,当由于机械原因或编程原因造成圆加工的起始点与终点在半径方向的差值超过此值(既不在同一个标准圆上)时,系统将发出P/S报警,该值通常为0~30μm,由机床厂家设定。

((如果设定值为0,(系统)反而不进行圆弧半径差的检查))。

该参数可以说是决定能否实现使用螺旋差补功能来加工锥度螺纹的关键因素!建议:适当修改此参数,或直接设为0。

下面就是一个加工程序实例:加工说明:右旋内锥螺纹,中心位置为(50,20),螺纹大端直径为ф60mm,螺距=4mm,螺纹深度为Z-32,单刃螺纹铣刀半径R=13.5mm,螺纹锥度角=10°假设螺纹底孔已预先加工,为简明扼要说明宏程序原理,这里使用一刀精加工,实际加工可合理分配余量分次加工!O0101S2000 M03G54 G90 G00 X0 Y0 Z30.G65 P8101 A10. B0 D60. Q4. X50. Y20. Z-32. F500M30自变量赋值说明;#1=A螺纹的锥度角(以单边计算)#2=B螺纹顶面Z坐标(非绝对值)#7=D螺纹起始点(大端)直径#9=F进给速度#17=Q螺距#18=R刀具半径(应使用单刃螺纹铣刀)#24=X螺纹中心X坐标值#25=Y? 螺纹中心Y坐标值#26=Z螺纹深度(Z坐标,非绝对值)宏程序O8101G52 X#24 Y#25在螺纹中心(X,Y)建立局部坐标系#3=#7/2-#18起始点刀心回转半径(初始值)#4=TAN[#1]锥度角正切值#5=#17*#4? 一个螺距所对应的半径变化量#6=#3+#26*#4螺纹底部(小端)半径G00 X#3 Y0G00移动到起始点的上方Z[#2+1.]G00下降到Z#2面以上1.处G01 Z#2 F#9G01进给到Z#2面WHILE [#3 GT #6] DO 1如果#3>#6,循环1继续G91 G02 X-#5 I-#3 Z-#17 F#9G02螺旋加工至下一层,实际轨迹为圆锥插补##=#3-#5刀心回转半径依次递减#5END 1循环一结束(此时#3=#6)G90 G01 X0 Y0G01回到中心G00 Z30.快速提刀到安全高度G52 X0 Y0恢复G54原点M99宏程序结束返回。

广数多段锥度螺纹编程实例(原创实用版)目录1.广数多段锥度螺纹编程概念2.广数多段锥度螺纹编程实例详解3.广数多段锥度螺纹编程注意事项正文一、广数多段锥度螺纹编程概念广数多段锥度螺纹编程是指在广数数控系统中,编写程序实现多段锥度螺纹的切削。

多段锥度螺纹是指在螺纹轴向上,螺纹的直径和螺距不断变化的螺纹。

广数系统是一种常见的数控系统,其编程方法与其他数控系统类似,需要通过编程语言如 G 代码来实现。

二、广数多段锥度螺纹编程实例详解假设我们要加工一个直径为Φ18,螺距为 1.25,锥度为 1:16 的锥度螺纹,我们可以按照以下步骤编写广数多段锥度螺纹编程实例:1.设定 G92 参数,确定螺纹的起点和终点。

G92 是广数系统中的一个螺纹切削参数,用于设定螺纹切削的起始位置和结束位置。

G92 X0 Z-18 R16.8 F1000;2.设定 G01 参数,实现直线插补运动,切削螺纹。

G01 是广数系统中的一个直线插补运动参数,用于实现直线插补运动。

G01 X0 Z-1 F1000;3.编写螺纹切削程序,按照螺距和锥度计算每个螺纹的坐标,实现多段锥度螺纹的切削。

G01 X1.25 Z-1;G01 X2.5 Z-1;G01 X3.75 Z-1;G01 X5 Z-1;G01 X6.25 Z-1;G01 X7.5 Z-1;G01 X8.75 Z-1;G01 X10 Z-1;G01 X11.25 Z-1;4.设定 G28 参数,结束程序。

G28 是广数系统中的一个程序结束参数,用于结束程序。

G28 U0;三、广数多段锥度螺纹编程注意事项1.在编写广数多段锥度螺纹编程实例时,需要注意螺纹的起点和终点的直径差,即 R 值,应根据实际加工需求进行设定。

2.广数多段锥度螺纹编程中,切削速度和进给速度需要根据实际加工材料和设备进行合理设定。

广数980内孔锥度循环编程实例摘要:1.广数980数控系统简介2.内孔锥度循环编程方法3.编程实例及详细步骤4.编程技巧与注意事项正文:一、广数980数控系统简介广数980数控系统是一款国内先进的数控系统,广泛应用于数控车床、铣床等设备。

该系统具有友好的操作界面、强大的编程功能和较高的稳定性,受到广大用户的好评。

在广数980数控系统中,内孔锥度循环编程是一项常见的操作,掌握正确的编程方法有助于提高加工效率和质量。

二、内孔锥度循环编程方法内孔锥度循环编程主要采用G71指令。

G71指令是广数980系统中用于内孔螺纹加工的循环指令,可以实现内孔螺纹的自动生成。

在编写G71程序时,需要关注以下几个参数:1.P:表示程序段序号。

2.Q:表示刀具的移动速度。

3.R:表示螺纹的半径。

4.F:表示进给速度。

三、编程实例及详细步骤以下是一个广数980内孔锥度循环编程的实例:1.设定锥度参数根据零件图纸,设定锥度比(大头直径与小头直径之差除以长度)和起点半径与终点半径之差。

2.编写G71程序根据锥度参数和图纸要求,编写G71指令程序。

例如:G71 U1000 R50 F1003.编写刀具补偿程序根据加工范围和刀具尺寸,编写刀具补偿程序。

例如:G43 H1 Z-1004.编写主程序将刀具补偿程序与G71指令程序结合,编写主程序。

例如:O1000G96 S3000G71 U1000 R50 F100G43 H1 Z-100G28 G91 Z0G24 G91 X0G28 G91 Z0G24 G91 X0G73 U1000 R50 F100M30四、编程技巧与注意事项1.确保图纸尺寸与编程尺寸一致,避免加工误差。

2.根据零件材料和刀具性能,合理选择切削参数。

3.编写程序时,注意刀具补偿的合理设置,以避免刀具与工件碰撞。

4.在加工过程中,密切关注加工进度和刀具状况,如有异常及时停机检查。

通过以上步骤,您可以完成广数980内孔锥度循环编程。

用铣牙刀加工螺纹实例

加工M8*螺纹

螺纹加工工艺

1.打点

2.钻

3.加工倒角(倒角大小为M8*螺纹的大径)

4.铣牙

5.扩底孔

例子:加工M8*螺纹有效长度为

1.2. 3. 5.省略

铣牙程序为

G0G40G49G80G90

M6T3

M30

加工螺纹时注意事项:

1.由于是铣螺纹,渣会堵在孔底部,如果是贯穿的螺纹,则问

题不大,盲牙要特别注意,底孔要比丝攻的底孔要深一些。

切削液要完全的喷在刀具上,让切削液带走一部分的渣。

2.螺纹的螺距相同,铣牙刀可以通用,但是程序不一样。

例如

M8*和M10*,铣牙刀通用,但是程序不一样。

具体程序数值如何计算如下:

首先确认刀具刀柄的直径,比如上面的程序编写刀柄是的,加工的是M8*,螺纹底孔是用的钻头加工的,所以刀具第一刀刀具刚好碰到底孔壁,如何确定最后一刀呢首先确认加工螺纹的大径,如M8*螺纹大径为那么刀具的最后一刀走到的位置,一般我们在编写程序时,不编写到最大值,留作为调整的空间。

那么加工M10*自己编写看看

3.铣牙刀相对与铣刀刚性不足,所以铣螺纹时,切削进给要相

对慢很多。

4.编写所有的铣牙程序最后都要孔跑一边。

保证尺寸稳定。

加工中心螺纹编程实例螺纹加工是机械制造中非常常见的加工工艺之一。

在加工中心上编程加工螺纹需要熟练掌握相关编程语言和指令。

下面以一个实例来说明如何在加工中心上编程加工螺纹。

假设需要在一个圆柱体工件上加工20×2.5的螺纹,工件材料为碳钢,工件尺寸为Φ25×50。

编程步骤如下:1. 设置加工参数90 绝对编程94 进给速度为每分钟进给量64 自动进给速度调整2. 进行粗加工1 6 (选择粗加工刀具)0 0 0 50 (快移至安全位置)1000 3 (设置主轴转速并启动主轴正转)0 25 0 (快移至加工起点)1 -45 200 (以进给速度200/进行粗加工至=-45处)0 50 (快移至安全位置)3. 进行精加工2 6 (选择精加工刀具)0 0 0 50 (快移至安全位置)2000 3 (设置主轴转速并启动主轴正转)0 25 0 (快移至加工起点)92 25 0 0 (设置加工起点为坐标原点)1 -48 100 (以进给速度100/进行精加工至=-48处)4. 开螺纹循环92 0 0 0 (设置当前位置为坐标原点)76 022530 2 2.5 (开启螺纹循环,20×2.5)76 48 -50 1 3000 500 2 (进行螺纹加工,方向行程48,方向行程50,进给速度2/)76 48 -50 1 3000 500 2 (再次进行螺纹加工,以保证加工质量)80 (取消循环)5. 退刀0 50 (快移至安全位置)5 (关闭主轴)30 (程序结束)以上就是一个在加工中心上编程加工20×2.5螺纹的实例。

在实际加工中,需要根据具体情况调整参数,并做好机床对刀、选择合适的刀具和切削液等准备工作。

内锥管螺纹的铣削加工一、背景内锥管螺纹是一种常见的管方式,用于连接管道与管件之间。

在此背景下,当我们需要对内锥管螺纹的管件进行加工时,铣削是一种常见的工艺。

本文将介绍内锥管螺纹的铣削加工。

二、铣削工艺2.1 铣削原理铣削是一种用刀具旋转磨削工件表面进行加工的方法。

刀具在旋转的同时,在工件的表面不断地磨削,将工件上一定量的材料去除,从而使工件表面形状、尺寸和粗糙度达到所需的要求。

2.2 铣削加工流程内锥管螺纹的铣削加工流程如下:1.首先,需要选择一台适用的铣床。

2.将内锥管螺纹的管件固定在机台台面上。

3.调整铣床等工具,使得铣刀能够持续的铣削管件的内壁。

4.开始铣削,通过调整铣刀和工件的相对位置和角度,来确保铣削过程中的质量。

2.3 铣削类型铣削根据刀具移动方式的不同,可以分为手动铣削和数控铣削两种类型。

在实际应用中,数控铣床的使用正日益普及。

三、内锥管螺纹的铣削加工要点在内锥管螺纹的铣削加工中,需要注意以下几个要点:3.1 切削角度切削角度决定了铣刀接触到工件内壁的面数,应确保切削角度在合适范围内,一般大于60°。

3.2 精度和表面质量在铣削加工过程中,需要根据实际需求,确保工件内壁的精度和表面质量。

一般来说,精度越高,表面质量就越好。

3.3 刀具选择选择合适的刀具是内锥管螺纹铣削加工过程中的关键之一。

按照不同需求,可以选用不同类型的铣刀来完成铣削加工。

3.4 内冷却液为了确保内锥管螺纹铣削加工过程中的顺利进行,可以采用内冷却液来提高工具寿命、降低表面质量,并减少切屑对工件的影响。

四、安全注意事项内锥管螺纹铣削加工过程中,需要注意以下安全事项:1.操作前需要确认机台和工件的固定情况,避免意外事故发生;2.穿戴好防护工具,避免铣刀对人身造成伤害;3.铣削至深度过大时,需要逐步进行,并注意切削力的变化以确保安全。

五、总结内锥管螺纹铣削加工是一种重要的加工方式,需要注意切削角度、精度和表面质量、刀具选择、内冷却液和安全事项等问题。

用铣牙刀加工螺纹实例加工M8*1.25-6H螺纹螺纹加工工艺1.打点2.钻3.加工倒角(倒角大小为M8*1.25螺纹的大径)4.铣牙5.扩底孔例子:加工M8*1.25-6H螺纹有效长度为8.0MM 1.2. 3. 5.省略铣牙程序为G0G40G49G80G90M6T3G43H3Z20.M8Z2.0G1Z-8.2F500G1G91G41D3X-0.2F300G1Z-8.2F500G1G91G41D3X-0.3F300G1Z-8.2F500G1G91G41D3X-0.4F300G1Z-8.2F500G1G91G41D3X-0.5F300G1Z-8.2F500G1G91G41D3X-0.6F300G1Z-8.2F500G1G91G41D3X-0.7F300G1Z-8.2F500G1G91G41D3X-0.8F300G1Z-8.2F500G1G91G41D3X-0.9F300G1Z-8.2F500G1G91G41D3X-0.95F300G1Z-8.2F500G1G91G41D3X-0.95F300G1Z2.F2500G0Z20.M5G91G28Z0.M9M30加工螺纹时注意事项:1.由于是铣螺纹,渣会堵在孔底部,如果是贯穿的螺纹,则问题不大,盲牙要特别注意,底孔要比丝攻的底孔要深一些。

切削液要完全的喷在刀具上,让切削液带走一部分的渣。

2.螺纹的螺距相同,铣牙刀可以通用,但是程序不一样。

例如M8*1.25-6H和M10*1.25-6H,铣牙刀通用,但是程序不一样。

具体程序数值如何计算如下:2.1首先确认刀具刀柄的直径,比如上面的程序编写刀柄是6.0mm的,加工的是M8*1.25-6H,螺纹底孔是用6.8MM的钻头加工的,所以刀具第一刀X-0.2刀具刚好碰到底孔壁,如何确定最后一刀呢?首先确认加工螺纹的大径,如M8*1.25-6H螺纹大径为8.0mm那么刀具的最后一刀走到8.0的位置,一般我们在编写程序时,不编写到最大值,留0.05mm作为调整的空间。

g92锥度螺纹编程实例在CNC加工中,锥度螺纹是一种经常使用的加工方式。

而G92指令则是一种在CNC加工中用于设定坐标系的指令。

本文将介绍如何使用G92指令实现锥度螺纹的编程,并提供一个实例。

一、锥度螺纹的定义和特点锥度螺纹是一种圆锥形的螺纹,其特点是螺距和直径随着螺纹长度的增加而逐渐变化。

锥度螺纹通常用于管道、阀门、泵等设备中的连接部分,能够提高连接的密封性和耐压性。

二、G92指令的作用和用法G92指令是一种在CNC加工中用于设定坐标系的指令,可以在程序运行过程中设定工件坐标系的原点、偏移量等参数。

G92指令通常用于对工件进行偏移、旋转、加工等操作,可以大大提高加工的精度和效率。

G92指令的语法格式如下:G92 Xx Yy Zz其中X、Y、Z分别表示工件坐标系的三个坐标轴,x、y、z分别表示对应坐标轴的偏移量。

例如,G92 X10 Y20 Z30表示将工件坐标系的原点偏移10、20、30个单位。

三、锥度螺纹的编程实例下面我们将以一个MachiningCloud平台提供的锥度螺纹为例,介绍如何使用G92指令实现锥度螺纹的编程。

该锥度螺纹的参数如下:螺纹长度:50mm螺距:3mm大径:20mm小径:15mm锥度角:1度30分首先,我们需要计算出每个螺纹圈的螺距和半径变化量。

根据锥度角的定义,可以得到锥度角对应的斜率为tan(1度30分)=0.0262。

因此,每增加1mm的长度,螺距就会增加0.0262mm,大径和小径分别减小0.0262mm和0.0198mm。

接下来,我们可以使用G92指令对工件坐标系进行设定。

假设我们的原点位于小径处,那么我们需要先将原点偏移至大径处,然后再进行螺纹的加工。

G92 X10 Y0 Z0其中,X的偏移量为(20-15)/2=2.5mm,Y和Z的偏移量均为0。

接着,我们需要使用G01指令进行直线插补,以实现螺纹的加工。

我们可以将整个螺纹长度分为若干个小段,每个小段的长度为1mm,然后分别计算出每个小段的半径和螺距,并使用G01指令进行加工。

加工中心铣螺纹编程实例

以下为加工中心铣螺纹编程实例,供参考:

1. 对于内螺纹,一般需要用到圆形插齿铣刀,编程时先确定好孔径、螺距和牙型等参数,然后进行以下操作:

(1)设定工件坐标系。

(2)选择刀具及切削参数,将铣刀装夹于主轴上。

(3)设定铣削参数,包括进给速度、转速、合适的切削深度和步进值等。

(4)利用G90指令使机床进入绝对坐标方式,然后用G0指令将铣刀移动至起始点上方。

(5)用G92指令设定铣刀在Z轴上的起始位置,再使用G81指令进行循环铣削。

(6)在G81指令后加入F指令,控制铣削速度。

2. 对于外螺纹,需要用到螺纹铣刀,编程时先要选择适合的铣刀类型,并设定好切削参数和刀具半径等,然后进行以下操作:(1)设定坐标系并将铣刀装夹在主轴上。

(2)设定铣削参数,包括进给速度、转速、切削深度和步进值等。

(3)利用G90指令使机床进入绝对坐标方式,然后将铣刀移至起始点上方。

(4)用G92指令设定铣刀在Z轴上的起始位置。

(5)使用G84指令进行螺纹铣削,结合F指令控制进给速度。

以上是加工中心铣螺纹编程实例的基本流程,程序中还需注意避免超出工件尺寸、正确选择铣刀和切削参数等问题。

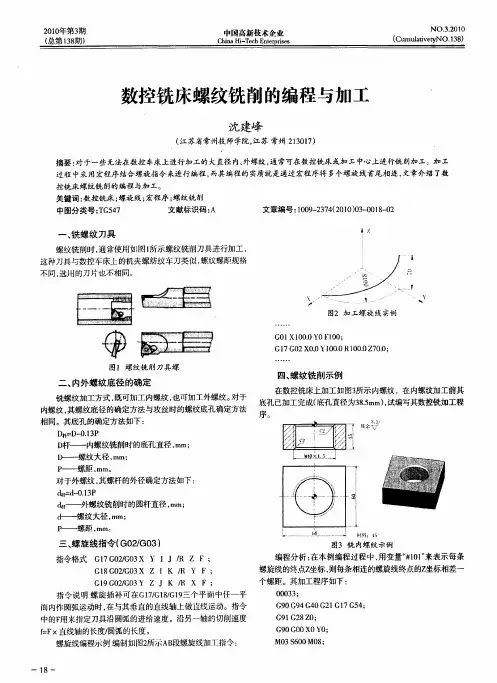

1 引言传统的螺纹加工方法主要为采用螺纹车刀车削螺纹或采用丝锥、板牙手工攻丝及套扣。

随着数控加工技术的发展,尤其是三轴联动数控加工系统的出现,使更先进的螺纹加工方式———螺纹的数控铣削得以实现。

螺纹铣削加工与传统螺纹加工方式相比,在加工精度、加工效率方面具有极大优势,且加工时不受螺纹结构和螺纹旋向的限制,如一把螺纹铣刀可加工多种不同旋向的内、外螺纹。

对于不允许有过渡扣或退刀槽结构的螺纹,采用传统的车削方法或丝锥、板牙很难加工,但采用数控铣削却十分容易实现。

此外,螺纹铣刀的耐用度是丝锥的十多倍甚至数十倍,而且在数控铣削螺纹过程中,对螺纹直径尺寸的调整极为方便,这是采用丝锥、板牙难以做到的。

由于螺纹铣削加工的诸多优势,目前发达国家的大批量螺纹生产已较广泛地采用了铣削工艺。

2 螺纹铣削加工实例图1所示为M6标准内螺纹的铣削加工实例。

工件材料:铝合金;刀具:硬质合金螺纹钻铣刀;螺纹深度:10mm;铣刀转速:2,000r/min;切削速度:314m/min;钻削进给量:0.25mm/min;铣削进给量:0.06mm/齿;加工时间:每孔1.8s。

图1所示加工工位流程为:①位,螺纹钻铣刀快速运行至工件安全平面;②位,螺纹钻铣刀钻削至孔深尺寸;③位,螺纹钻铣刀快速提升到螺纹深度尺寸;④位,螺纹钻铣刀以圆弧切入螺纹起始点;⑤位,螺纹钻铣刀绕螺纹轴线作X、Y方向插补运动,同时作平行于轴线的+Z方向运动,即每绕螺纹轴线运行360°,沿+Z方向上升一个螺距,三轴联动运行轨迹为一螺旋线;⑥位,螺纹钻铣刀以圆弧从起始点(也是结束点)退刀;⑦位,螺纹钻铣刀快速退至工件安全平面,准备加工下一孔。

该加工过程包括了钻孔、倒角、内螺纹铣削和螺纹清根槽铣削,采用一把刀具一次完成,加工效率极高。

3 螺纹铣刀主要类型在螺纹铣削加工中,三轴联动数控机床和螺纹铣削刀具是必备的两要素。

以下介绍几种常见的螺纹铣刀类型:(1)圆柱螺纹铣刀圆柱螺纹铣刀的外形很像是圆柱立铣刀与螺纹丝锥的结合体(见图2上,图2下为锥管螺纹铣刀),但它的螺纹切削刃与丝锥不同,刀具上无螺旋升程,加工中的螺旋升程靠机床运动实现。

数控铣床锥螺纹加工实例(宏程序)

使用FANUC系统的数控铣床或加工中心加工内锥螺纹之前应先了解系统中的一个重要参数:即参数,该参数定义为:在G02/G03指令中,设定起始点的半径与终点的半径之差的允许极限值,当由于机械原因或编程原因造成圆加工的起始点与终点在半径方向的差值超过此值(既不在同一个标准圆上)时,系统将发出P/S报警,该值通常为0~30μm,由机床厂家设定。

((如果设定值为0,(系统)反而不进行圆弧半径差的检查))。

该参数可以说是决定能否实现使用螺旋差补功能来加工锥度螺纹的关键因素!

建议:适当修改此参数,或直接设为0。

下面就是一个加工程序实例:

加工说明:右旋内锥螺纹,中心位置为(50,20),螺纹大端直径为ф60mm,螺距=4mm,螺纹深度为Z-32,单刃螺纹铣刀半径R=13.5mm,螺纹锥度角=10°

假设螺纹底孔已预先加工,为简明扼要说明宏程序原理,这里使用一刀精加工,实际加工可合理分配余量分次加工!

O0101

S2000 M03

G54 G90 G00 X0 Y0 Z30.

G65 P8101 A10. B0 D60. Q4. X50. Y20. Z-32. F500

M30

自变量赋值说明;

#1=A 螺纹的锥度角(以单边计算)

#2=B 螺纹顶面Z坐标(非绝对值)

#7=D 螺纹起始点(大端)直径

#9=F 进给速度

#17=Q 螺距

#18=R 刀具半径(应使用单刃螺纹铣刀)

#24=X 螺纹中心X坐标值

#25=Y 螺纹中心Y坐标值

#26=Z 螺纹深度(Z坐标,非绝对值)

宏程序

O8101

G52 X#24 Y#25 在螺纹中心(X,Y)建立局部坐标系

#3=#7/2-#18 起始点刀心回转半径(初始值)

#4=TAN[#1] 锥度角正切值#5=#17*#4 一个螺距所对应的半径变化量

#6=#3+#26*#4 螺纹底部(小端)半径

G00 X#3 Y0 G00移动到起始点的上方

Z[#2+1.] G00下降到Z#2面以上1.处

G01 Z#2 F#9 G01进给到Z#2面WHILE [#3 GT #6] DO 1 如果#3>#6,循环1继续

G91 G02 X-#5 I-#3 Z-#17 F#9 G02螺旋加工至下一层,实际轨迹为圆锥插补

##=#3-#5 刀心回转半径依次递减#5

END 1 循环一结束(此时#3=#6)

G90 G01 X0 Y0 G01回到中心

G00 Z30. 快速提刀到安全高度

G52 X0 Y0 恢复G54原点M99 宏程序结束返回。