数控铣床加工中心编程实例

- 格式:ppt

- 大小:381.50 KB

- 文档页数:14

加工中心编程实例详解加工中心是一种高精度、高效率的数控机床,广泛应用于航空、航天、汽车、电子、机械等领域。

加工中心的编程是其重要的组成部分,正确的编程可以保证加工质量和效率。

本文将以一个实例来详细介绍加工中心编程的过程。

实例描述假设我们需要加工一个直径为50mm、高度为30mm的圆柱形零件,材料为铝合金。

我们需要在加工中心上进行铣削加工,要求表面光滑度Ra≤0.8μm,加工精度为±0.02mm。

下面是具体的加工步骤和编程过程。

1. 设计CAD图纸我们需要使用CAD软件进行零件的设计。

根据要求,我们设计出一个直径为50mm、高度为30mm的圆柱形零件,如下图所示。

2. 制定加工方案接下来,我们需要制定加工方案。

根据零件的形状和要求,我们决定采用铣削加工。

具体的加工方案如下:(1)采用直径为10mm的立铣刀进行粗加工,切削深度为2mm,切削速度为1000mm/min,进给速度为300mm/min。

(2)采用直径为6mm的立铣刀进行精加工,切削深度为0.5mm,切削速度为1500mm/min,进给速度为500mm/min。

(3)采用直径为3mm的球头铣刀进行光洁加工,切削深度为0.1mm,切削速度为800mm/min,进给速度为200mm/min。

3. 编写加工程序根据加工方案,我们需要编写相应的加工程序。

加工程序是一段G 代码,用于控制加工中心进行加工。

下面是具体的加工程序:(1)粗加工程序G90 G54 G17 G40 G49 G80M3 S1000G0 X0 Y0 Z30G43 H1 Z2G1 Z28 F300G1 X-25 F1000G1 Y0G1 X25G1 Y25G1 X0G1 Y-25G1 X-25G1 Y0G1 X0G1 Z30M5M30解释:G90:绝对编程模式G54:工件坐标系G17:XY平面选择G40:刀具半径补偿取消G49:刀具长度补偿取消G80:取消模态循环M3:主轴正转S1000:主轴转速1000r/minG0 X0 Y0 Z30:快速移动到起始点G43 H1 Z2:刀具长度补偿,H1表示刀具编号,Z2表示刀具长度G1 Z28 F300:Z轴移动到切削深度,F300表示进给速度G1 X-25 F1000:X轴移动到起始点,F1000表示进给速度G1 Y0:Y轴移动到起始点G1 X25:X轴移动到下一个点G1 Y25:Y轴移动到下一个点G1 X0:X轴移动到下一个点G1 Y-25:Y轴移动到下一个点G1 X-25:X轴移动到下一个点G1 Y0:Y轴移动到下一个点G1 X0:X轴移动到下一个点G1 Z30:Z轴移动到安全高度M5:主轴停止M30:程序结束(2)精加工程序G90 G54 G17 G40 G49 G80 M3 S1500G0 X0 Y0 Z30G43 H2 Z2G1 Z29.5 F500G1 X-22.5 F1500G1 Y0G1 X22.5G1 Y22.5G1 X0G1 Y-22.5G1 X-22.5G1 Y0G1 X0G1 Z30M5M30解释:G90:绝对编程模式G54:工件坐标系G17:XY平面选择G40:刀具半径补偿取消G49:刀具长度补偿取消G80:取消模态循环M3:主轴正转S1500:主轴转速1500r/minG0 X0 Y0 Z30:快速移动到起始点G43 H2 Z2:刀具长度补偿,H2表示刀具编号,Z2表示刀具长度G1 Z29.5 F500:Z轴移动到切削深度,F500表示进给速度G1 X-22.5 F1500:X轴移动到起始点,F1500表示进给速度G1 Y0:Y轴移动到起始点G1 X22.5:X轴移动到下一个点G1 Y22.5:Y轴移动到下一个点G1 X0:X轴移动到下一个点G1 Y-22.5:Y轴移动到下一个点G1 X-22.5:X轴移动到下一个点G1 Y0:Y轴移动到下一个点G1 X0:X轴移动到下一个点G1 Z30:Z轴移动到安全高度M5:主轴停止M30:程序结束(3)光洁加工程序G90 G54 G17 G40 G49 G80M3 S800G0 X0 Y0 Z30G43 H3 Z2G1 Z29.9 F200G1 X-20 F800G3 Y0 I20 J0 F200G3 X0 Y20 I0 J-20G3 Y0 X20 I-20 J0G3 X0 Y-20 I0 J20G3 Y0 X-20 I20 J0G1 X0G1 Z30M5M30解释:G90:绝对编程模式G54:工件坐标系G17:XY平面选择G40:刀具半径补偿取消G49:刀具长度补偿取消G80:取消模态循环M3:主轴正转S800:主轴转速800r/minG0 X0 Y0 Z30:快速移动到起始点G43 H3 Z2:刀具长度补偿,H3表示刀具编号,Z2表示刀具长度G1 Z29.9 F200:Z轴移动到切削深度,F200表示进给速度G1 X-20 F800:X轴移动到起始点,F800表示进给速度G3 Y0 I20 J0 F200:以Y轴为轴心,半径为20mm的圆弧插补,F200表示进给速度G3 X0 Y20 I0 J-20:以X轴为轴心,半径为20mm的圆弧插补G3 Y0 X20 I-20 J0:以Y轴为轴心,半径为20mm的圆弧插补。

加工中心铣键槽编程实例加工中心是一种广泛应用于机械加工领域的机床,可以通过数控编程实现高精度、高效率的加工过程。

其中铣键槽是一种常见的操作,本文将通过一个编程实例来介绍加工中心铣键槽的相关内容。

假设我们要在一个工件上铣一个直形键槽,其尺寸为20mm 长、6mm宽、4mm深。

首先,我们需要准备一台加工中心,并将工件安装好。

接下来,根据键槽的尺寸和几何形状,编写加工中心的数控程序。

首先,我们需要定义加工过程的起点位置。

假设起点为键槽的左下角位置,即键槽的左下角尖角处。

N10 G90 G54 G17N20 G94 G80N30 M03 S500N40 G00 X0.0 Y0.0N50 Z5.0上述代码表示程序开始,选择绝对坐标系,并以X、Y轴为基准面,以最右侧面为切削平面。

接着,选择进给方式为每分钟进给,取消刀具半径补偿。

然后,设置主轴转速为500转/分钟,并将刀具移动到起始位置。

接下来,我们需要进行切削进给过程。

根据键槽的尺寸,我们可以通过多次切削实现。

N60 G01 Z-4.0 F500N70 X20.0N80 Y6.0N90 X0.0上述代码表示向下移动刀具至键槽深度,进给速度为500毫米/分钟。

然后,将刀具从左侧切削至右侧,再从右侧切削至左侧,最后回到起始位置。

最后,我们需要结束程序并停止主轴。

N100 M05N110 M30上述代码表示停止主轴转动,并结束程序。

综上所述,以上是一个加工中心铣键槽的编程实例。

通过编写上述的数控程序,可以使加工中心按照预期的尺寸和深度来完成键槽的铣削。

当然,实际的编程过程可能更为复杂,可能需要考虑刀具的几何形状、工件的材料以及切削参数等因素。

但是通过这个例子,我们可以了解到加工中心铣键槽的基本流程和编程方法。

编程是数控加工过程中的重要环节,需要结合具体的加工要求和机床的特点,灵活运用各种指令和函数,以实现高效、精确的加工。

因此,对于加工中心的编程,需要有扎实的数控编程理论基础和丰富的实践经验。

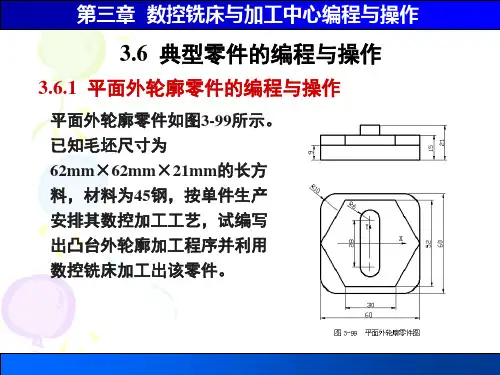

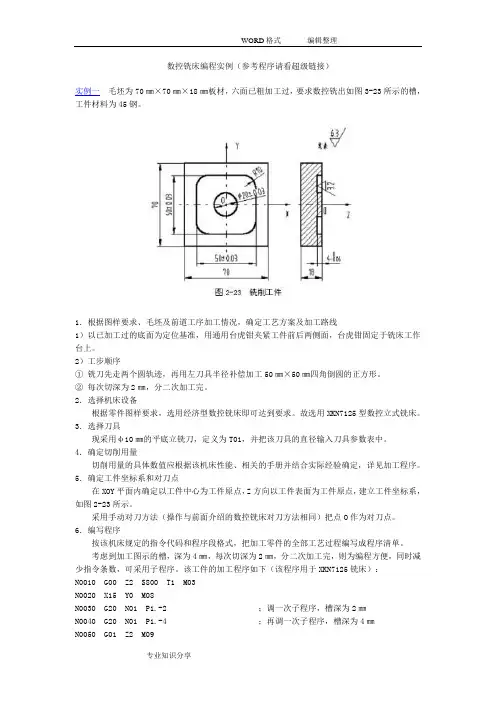

数控铣床编程实例(参考程序请看超级链接)实例一毛坯为70㎜×70㎜×18㎜板材,六面已粗加工过,要求数控铣出如图3-23所示的槽,工件材料为45钢。

1.根据图样要求、毛坯及前道工序加工情况,确定工艺方案及加工路线1)以已加工过的底面为定位基准,用通用台虎钳夹紧工件前后两侧面,台虎钳固定于铣床工作台上。

2)工步顺序①铣刀先走两个圆轨迹,再用左刀具半径补偿加工50㎜×50㎜四角倒圆的正方形。

②每次切深为2㎜,分二次加工完。

2.选择机床设备根据零件图样要求,选用经济型数控铣床即可达到要求。

故选用XKN7125型数控立式铣床。

3.选择刀具现采用φ10㎜的平底立铣刀,定义为T01,并把该刀具的直径输入刀具参数表中。

4.确定切削用量切削用量的具体数值应根据该机床性能、相关的手册并结合实际经验确定,详见加工程序。

5.确定工件坐标系和对刀点在XOY平面内确定以工件中心为工件原点,Z方向以工件表面为工件原点,建立工件坐标系,如图2-23所示。

采用手动对刀方法(操作与前面介绍的数控铣床对刀方法相同)把点O作为对刀点。

6.编写程序按该机床规定的指令代码和程序段格式,把加工零件的全部工艺过程编写成程序清单。

考虑到加工图示的槽,深为4㎜,每次切深为2㎜,分二次加工完,则为编程方便,同时减少指令条数,可采用子程序。

该工件的加工程序如下(该程序用于XKN7125铣床):N0010 G00 Z2 S800 T1 M03N0020 X15 Y0 M08N0030 G20 N01 P1.-2 ;调一次子程序,槽深为2㎜N0040 G20 N01 P1.-4 ;再调一次子程序,槽深为4㎜N0050 G01 Z2 M09N0060 G00 X0 Y0 Z150N0070 M02 ;主程序结束N0010 G22 N01 ;子程序开始N0020 G01 ZP1 F80N0030 G03 X15 Y0 I-15 J0N0040 G01 X20N0050 G03 X20 YO I-20 J0N0060 G41 G01 X25 Y15 ;左刀补铣四角倒圆的正方形N0070 G03 X15 Y25 I-10 J0N0080 G01 X-15N0090 G03 X-25 Y15 I0 J-10N0100 G01 Y-15N0110 G03 X-15 Y-25 I10 J0N0120 G01 X15N0130 G03 X25 Y-15 I0 J10N0140 G01 Y0N0150 G40 G01 X15 Y0 ;左刀补取消N0160 G24 ;主程序结束实例二毛坯为120㎜×60㎜×10㎜板材,5㎜深的外轮廓已粗加工过,周边留2㎜余量,要求加工出如图2-24所示的外轮廓及φ20㎜的孔。

数控铣床编程30例带图例一:毛坯为70㎜×70㎜×18㎜板材,六面已粗加工过,要求数控铣出如图2-23所示的槽,工件材料为45钢。

选择机床设备:根据零件图样要求,选用经济型数控铣床即可达到要求。

故选用XKN7125型数控立式铣床。

选择刀具:现采用φ10㎜的平底立铣刀,定义为T01,并把该刀具的直径输入刀具参数表中。

确定切削用量:切削用量的具体数值应根据该机床性能、相关的手册并结合实际经验确定,详见加工程序。

确定工件坐标系和对刀点:在XOY平面内确定以工件中心为工件原点,Z方向以工件表面为工件原点,建立工件坐标系,如图2-23所示。

采用手动对刀方法(操作与前面介绍的数控铣床对刀方法相同)把点O 作为对刀点。

编写程序:按该机床规定的指令代码和程序段格式,把加工零件的全部工艺过程编写成程序清单。

考虑到加工图示的槽,深为4㎜,每次切深为2㎜,分二次加工完,则为编程方便,同时减少指令条数,可采用子程序。

例二:该工件的加工程序如下(该程序用于XKN7125铣床):N0010 G00 Z2 S800 T1 M03N0020 X15 Y0 M08N0030 G20 N01 P1.-2;调一次子程序,槽深为2㎜N0040 G20 N01 P1.-4;再调一次子程序,槽深为4㎜N0050 G01 Z2 M09N0060 G00 X0 Y0 Z150N0070 M02;主程序结束N0010 G22 N01;子程序开始N0020 G01 ZP1 F80N0030 G03 X15 Y0 I-15 J0N0040 G01 X20N0050 G03 X20 YO I-20 J0N0060 G41 G01 X25 Y15 ;左刀补铣四角倒圆的正方形N0070 G03 X15 Y25 I-10 J0N0080 G01 X-15N0090 G03 X-25 Y15 I0 J-10N0100 G01 Y-15N0110 G03 X-15 Y-25 I10 J0N0120 G01 X15N0130 G03 X25 Y-15 I0 J10N0140 G01 Y0N0150 G40 G01 X15 Y0;左刀补取消N0160 G24;主程序结束例三:毛坯为70㎜×70㎜×18㎜板材,六面已粗加工过,要求数控铣出如图3-23所示的槽,工件材料为45钢。

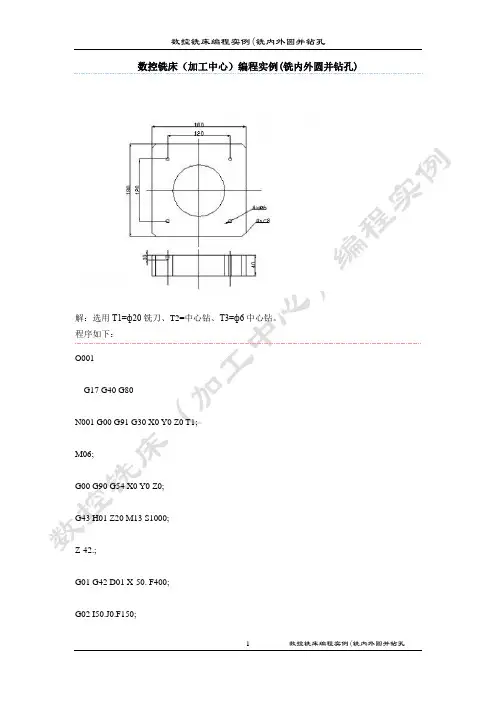

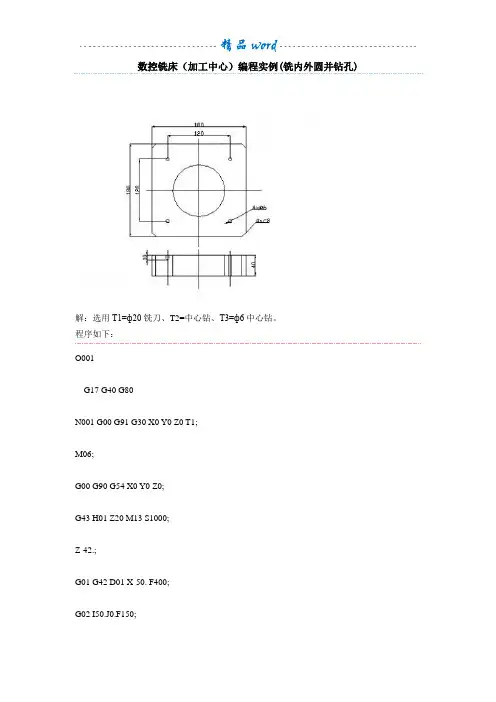

数控铣床(加工中心)编程实例(铣内外圆并钻孔)解:选用T1=ф20铣刀、T2=中心钻、T3=ф6中心钻。

程序如下:O001G17 G40 G80N001 G00 G91 G30 X0 Y0 Z0 T1;M06;G00 G90 G54 X0 Y0 Z0;G43 H01 Z20 M13 S1000;Z-42.;G01 G42 D01 X-50. F400;G02 I50.J0.F150;数控加工工艺分析主要包括的内容数控加工工艺分析的主要内容实践证明,数控加工工艺分析主要包括以下几方面:1)选择适合在数控机床上加工的零件,确定工序内容。

2)分析被加工零件图样,明确加工内容及技术要求,在此基础上确定零件的加工方案,制定数控加工工艺路线,如工序的划分、加工顺序的安排、与传统加工工序的衔接等。

3)设计数控加工工序。

如工步的划分、零件的定位与夹具的选择、刀具的选择、切削用量的确定等。

4)调整数控加工工序的程序。

如对刀点、换刀点的选择、加工路线的确定、刀具的补偿。

5)分配数控加工中的容差。

6)处理数控机床上部分工艺指令。

总之,数控加工工艺内容较多,有些与普通机床加工相似。

数控铣床加工的特点数控铣削加工除了具有普通铣床加工的特点外,还有如下特点:1、零件加工的适应性强、灵活性好,能加工轮廓形状特别复杂或难以控制尺寸的零件,如模具类零件、壳体类零件等。

2、能加工普通机床无法加工或很难加工的零件,如用数学模型描述的复杂曲线零件以及三维空间曲面类零件。

3、能加工一次装夹定位后,需进行多道工序加工的零件。

4、加工精度高、加工质量稳定可靠。

5、生产自动化程序高,可以减轻操作者的劳动强度。

有利于生产管理自动化。

6、生产效率高。

一7、从切削原理上讲,无论是端铣或是周铣都属于断续切削方式,而不像车削那样连续切削,因此对刀具的要求较高,具有良好的抗冲击性、韧性和耐磨性。

在干式切削状况下,还要求有良好的红硬性。

数控系统的组成计算机数控系统由程序、输入/输出设备、计算机数字控制装置、可编程控制器(PLC)、主轴驱动装置和进给驱动装置等组成。

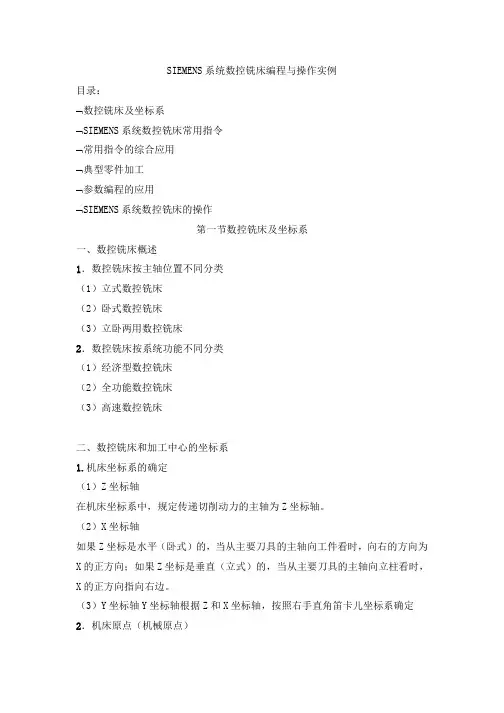

SIEMENS系统数控铣床编程与操作实例目录:⌝数控铣床及坐标系⌝SIEMENS系统数控铣床常用指令⌝常用指令的综合应用⌝典型零件加工⌝参数编程的应用⌝SIEMENS系统数控铣床的操作第一节数控铣床及坐标系一、数控铣床概述1.数控铣床按主轴位置不同分类(1)立式数控铣床(2)卧式数控铣床(3)立卧两用数控铣床2.数控铣床按系统功能不同分类(1)经济型数控铣床(2)全功能数控铣床(3)高速数控铣床二、数控铣床和加工中心的坐标系1.机床坐标系的确定(1)Z坐标轴在机床坐标系中,规定传递切削动力的主轴为Z坐标轴。

(2)X坐标轴如果Z坐标是水平(卧式)的,当从主要刀具的主轴向工件看时,向右的方向为X的正方向;如果Z坐标是垂直(立式)的,当从主要刀具的主轴向立柱看时,X的正方向指向右边。

(3)Y坐标轴Y坐标轴根据Z和X坐标轴,按照右手直角笛卡儿坐标系确定 2.机床原点(机械原点)机床原点一般设置在机床移动部件沿其坐标轴正向的极限位置。

3.机床参考点一般来说,加工中心的参考点为机床的自动换刀位置。

二、工作坐标系工作坐标系是编程人员在编程和加工时使用的坐标系,设置时一般用G92或G54~G59等指令。

编程人员以工件图样上某点为工作坐标系的原点,称工作原点。

工作原点一般设在工件的设计工艺基准处,便于尺寸计算。

第二节SINMENS系统数控铣床常用指令一、常用指令1.平面选择G17~G192.绝对坐标和相对坐标G90和G91指令分别对应着绝对坐标和相对坐标。

3.极坐标,极点定义(G110、G111、G112)极坐标参数极坐标半径RP=……极坐标半径是指该点到极点的距离。

极坐标角度AP=……极角是指与所在平面中的横坐标之间的夹角(比如G17中的X轴)该角度可以是正角,也可以是负角。

4.可编程的零点偏置(TRANS和ATRANS)编程TRANSXYZ;可编程的偏移,清除所有有关偏移、旋转、比例系数、镜像的指令。

ATRANSXYZ;可编程的偏移,附加于当前的指令。

数控铣床(加工中心)编程实例(铣内外圆并钻孔)解:选用T1=ф20铣刀、T2=中心钻、T3=ф6中心钻。

程序如下:O001G17 G40 G80N001 G00 G91 G30 X0 Y0 Z0 T1;M06;G00 G90 G54 X0 Y0 Z0;G43 H01 Z20 M13 S1000;Z-42.;G01 G42 D01 X-50. F400;G02 I50.J0.F150;G00 Y0.;G40 Z100.;G00 G90 G54 X-110. Y-100.;Z-42.;G01 G41 X-90. F500;Y82X-82. Y90.;X82.;X82. Y90.;X-82.;X82. Y-90.;X-82.;G00 Z100.;G40;N002 G00 G91 G30 X0 Y0 Z0 T1; M06;G00 G90 G54 X-60. Y-60.;G43 H02 Z10 M03 S2000;G99 G81 Z-3. R5. F150;Y60.;X60.;Y-60.;GOO G80 Z100.;N003 G91 G30 X0 Y0 Z0 T3; M6;G00 G90 G54 X-60. Y-60.;G43 H02 Z10 M03 S2000;G99 G81 Z-12 R3. F150;Y60.;X60. Z-42.;Y-60.;GOO G80 Z100.;G00 G28 Y0;数控加工工艺分析主要包括的内容数控加工工艺分析的主要内容实践证明,数控加工工艺分析主要包括以下几方面:1)选择适合在数控机床上加工的零件,确定工序内容。

2)分析被加工零件图样,明确加工内容及技术要求,在此基础上确定零件的加工方案,制定数控加工工艺路线,如工序的划分、加工顺序的安排、与传统加工工序的衔接等。

3)设计数控加工工序。

如工步的划分、零件的定位与夹具的选择、刀具的选择、切削用量的确定等。

4)调整数控加工工序的程序。