2----博世第三代压电控制共轨喷油系统

- 格式:doc

- 大小:4.58 MB

- 文档页数:11

博世卡车共轨系统CRSN(一)对于商用车主要是指重卡与中卡。

重卡(HD)指整车质量大于6吨,发动机排量在8L到14L,发动机额定转速在1800rpm到2200rpm 之间,额定功率大于250千瓦的车辆,通常电瓶电压为24伏,如一汽解放J6。

中卡(MD)指整车质量大于3.5吨,发动机排量在4L到8L,发动机额定转速在2200rpm到2700rpm之间,额定功率约为250千瓦的车辆,通常电瓶电压为24伏或12伏。

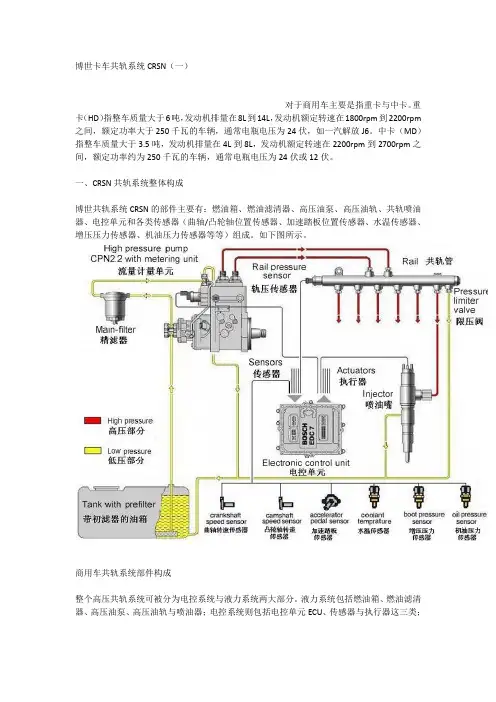

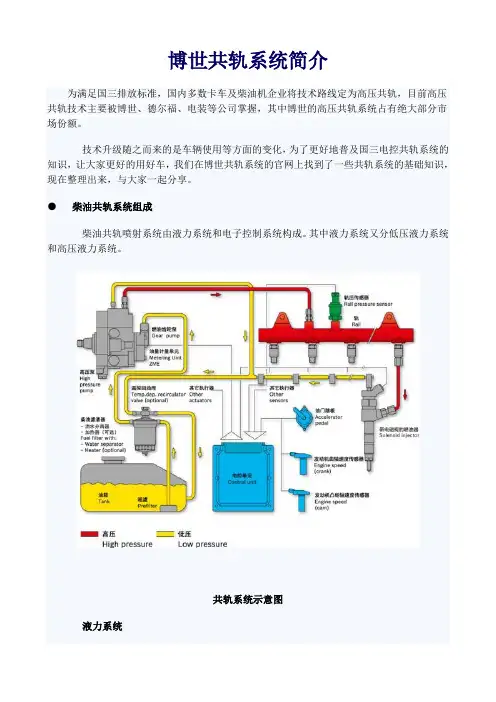

一、CRSN共轨系统整体构成博世共轨系统CRSN的部件主要有:燃油箱、燃油滤清器、高压油泵、高压油轨、共轨喷油器、电控单元和各类传感器(曲轴/凸轮轴位置传感器、加速踏板位置传感器、水温传感器、增压压力传感器、机油压力传感器等等)组成。

如下图所示。

商用车共轨系统部件构成整个高压共轨系统可被分为电控系统与液力系统两大部分。

液力系统包括燃油箱、燃油滤清器、高压油泵、高压油轨与喷油器;电控系统则包括电控单元ECU、传感器与执行器这三类;二、高压共轨系统CRSN液力系统构成高压共轨系统CRSN的液力部分主要由燃油箱、滤清器、高压油泵(CPN2.2和CP3.3)、高压油轨以及共轨喷油器(CRIN)这几部分组成。

以下两图分别示意了以CPN2.2和CP3.3为泵油部件的两套系统液力部分。

基于CPN2.2液力系统示意图基于CP3.3液力系统示意图图中各液力部件的主要功能概括如下:1) 燃油箱:燃油储存;2) 滤清器:对进入油路的柴油进行过滤;3) 高压油泵:压缩低压燃油并将其输送到高压油轨;4) 高压油轨:积蓄高压泵输送的高压燃油,提供给各缸喷油器;5) 喷油器:实现缸内精确喷油。

三、高压共轨电控系统构成共轨系统中电控系统一般由传感器、执行器、ECU以及线束四部分组成,商用车的电器结构示意图如下:电器系统各元器件功能概括如下:1) 传感器:物理参数转换成电信号,并将各种信号提供给ECU;2) 电子控制单元(ECU):通过内部软件对接收的信号进行分析处理,并根据控制策略调控各执行器,同时对各信号进行监控和判断;3) 执行器:接受ECU发出的指令并执行相关动作;4) 通讯接口:与外部系统进行通讯;5) 供电电源电器系统具体元件如下图所示:四、共轨系统CRSN各部件在发动机上的典型布置图?? 共轨之家。

gdbtaian2006-09-09 13:53 转载:柴油机共轨喷油技术的进展本文将介绍日本电装公司的ECD-U2共轨喷油系统和博世公司的共轨喷油系统,并阐述共轨喷油技术的发展趋势。

柴油机共轨喷油系统有一个共同的特点,就是有一个共同的高压燃油蓄势器,称为共轨。

高压供油泵只负责向这个蓄势器提供高压燃油,不负责控制燃油定量和喷油定时。

管理燃油压力和向各个气缸输送燃油的任务通过共轨完成。

这样,燃油喷射过程可以不受压力产生和燃油输送过程的牵制;燃油定量控制和喷油定时控制可以更为灵活和自由。

相对于其他燃油喷射系统,共轨燃油喷射系统有如下特点:在燃油定量和喷油定时方面实行全电子的和柔性的控制;喷油规律曲线形状可以比较自由地调整;优化的、已可达到1800bar的喷油压力(仅次于博世公司的泵喷嘴和泵管嘴)控制;能实现每个工作循环多达七次的燃油喷射;高度的紧凑性和较低的高压油泵驱动扭矩。

日本电装公司的ECD-U2共轨喷油系统日本电装(Denso)公司率先在上世纪九十年代初推出了名为ECD-U2的共轨燃油喷射系统。

ECD-U2共轨喷油系统由高压供油泵、共轨、喷油器以及控制这些部件的电子控制单元和各种传感器等组成(如图1)。

系统利用泵控制阀改变高压供油泵的燃油出油量来控制共轨压力,共轨压根据发动机负荷和转速确定的数值而调节。

泵控制阀与燃油压力传感器相结合进行共轨压力的闭环控制。

[attachment=182580]喷油器的工作原理共轨压力长期施加在喷油器针阀的底面上。

只有在喷油器不通电时才施加在针阀的背面上。

当喷油器不通电的时候,三通阀使单向孔板上面的空腔与共轨连通,高压燃油通过单向孔板流入控制腔(液压柱塞的上方),通过液压柱塞对针阀施加向下的压力,跟回位弹簧的作用力一起克服针阀下方燃油压力,使针阀关闭。

在这个过程中,单向孔板没有节流作用。

当ECU发出喷油脉冲时,三通阀使单向孔板上面的空腔与回油管连通,燃油流到回油管去,充满在这个空腔里的高压燃油压力立刻下降到大气压力。

博世共轨系统简介为满足国三排放标准,国内多数卡车及柴油机企业将技术路线定为高压共轨,目前高压共轨技术主要被博世、德尔福、电装等公司掌握,其中博世的高压共轨系统占有绝大部分市场份额。

技术升级随之而来的是车辆使用等方面的变化,为了更好地普及国三电控共轨系统的知识,让大家更好的用好车,我们在博世共轨系统的官网上找到了一些共轨系统的基础知识,现在整理出来,与大家一起分享。

●柴油共轨系统组成柴油共轨喷射系统由液力系统和电子控制系统构成。

其中液力系统又分低压液力系统和高压液力系统。

共轨系统示意图液力系统低压液力系统:—油箱—输油泵—燃油滤清器—低压油管高压液力系统:—高压泵—高压油轨—喷油器—高压油管电子控制系统(Electronic Diesel Control,简称EDC)—传感器—电控单元(Electronic Control Unit,简称ECU)—执行器,包括带电磁阀的喷油器、压力控制阀、预热塞控制单元、增压压力调节器、废气循环调节器、节流阀等—线束●共轨系统的四大核心部件其中,喷油器、高压泵、高压油轨、电控单元为柴油共轨系统四大核心的部件。

喷油器是将燃油雾化并分布在发动机燃烧室的部件。

共轨喷油器的喷油时刻和持续时间均经电控单元精确计算后给出信号,再由电磁阀控制。

2.高压泵高压泵的作用是将燃油由低压状态通过柱塞将其压缩成高压状态,以满足系统和发动机对燃油喷射压力和喷油量的要求。

高压油轨的作用是存贮燃油,同时抑制由于高压泵供油和喷油器喷油产生的压力波动,确保系统压力稳定。

高压油轨为各缸共同所有,其为共轨系统的标志。

4.电控单元电控单元就像发动机的大脑,它收集发动机的运行工况参数,结合已存储的特性图谱进行计算处理,并把信号传递给执行器,实现发动机的运行控制、故障诊断等功能。

博世共轨系统产品商用车共有两种:CRSN2-16和CRSN3-18。

●CRSN2-16:运用最广泛,最大压力1600巴基于博世全球化平台研发,为中国市场特别优化,是目前博世在中国运用最广泛的平台,可同时满足国三、国四以及国五等多种排放标准要求。

博世共轨系统简介为满足国三排放标准,国内多数卡车及柴油机企业将技术路线定为高压共轨,目前高压共轨技术主要被博世、德尔福、电装等公司掌握,其中博世的高压共轨系统占有绝大部分市场份额。

技术升级随之而来的是车辆使用等方面的变化,为了更好地普及国三电控共轨系统的知识,让大家更好的用好车,我们在博世共轨系统的官网上找到了一些共轨系统的基础知识,现在整理出来,与大家一起分享。

●柴油共轨系统组成柴油共轨喷射系统由液力系统和电子控制系统构成。

其中液力系统又分低压液力系统和高压液力系统。

共轨系统示意图液力系统低压液力系统:—油箱—输油泵—燃油滤清器—低压油管高压液力系统:—高压泵—高压油轨—喷油器—高压油管电子控制系统(Electronic Diesel Control,简称EDC)—传感器—电控单元(Electronic Control Unit,简称ECU)—执行器,包括带电磁阀的喷油器、压力控制阀、预热塞控制单元、增压压力调节器、废气循环调节器、节流阀等—线束●共轨系统的四大核心部件其中,喷油器、高压泵、高压油轨、电控单元为柴油共轨系统四大核心的部件。

喷油器是将燃油雾化并分布在发动机燃烧室的部件。

共轨喷油器的喷油时刻和持续时间均经电控单元精确计算后给出信号,再由电磁阀控制。

2.高压泵高压泵的作用是将燃油由低压状态通过柱塞将其压缩成高压状态,以满足系统和发动机对燃油喷射压力和喷油量的要求。

高压油轨的作用是存贮燃油,同时抑制由于高压泵供油和喷油器喷油产生的压力波动,确保系统压力稳定。

高压油轨为各缸共同所有,其为共轨系统的标志。

4.电控单元电控单元就像发动机的大脑,它收集发动机的运行工况参数,结合已存储的特性图谱进行计算处理,并把信号传递给执行器,实现发动机的运行控制、故障诊断等功能。

博世共轨系统产品商用车共有两种:CRSN2-16和CRSN3-18。

●CRSN2-16:运用最广泛,最大压力1600巴基于博世全球化平台研发,为中国市场特别优化,是目前博世在中国运用最广泛的平台,可同时满足国三、国四以及国五等多种排放标准要求。

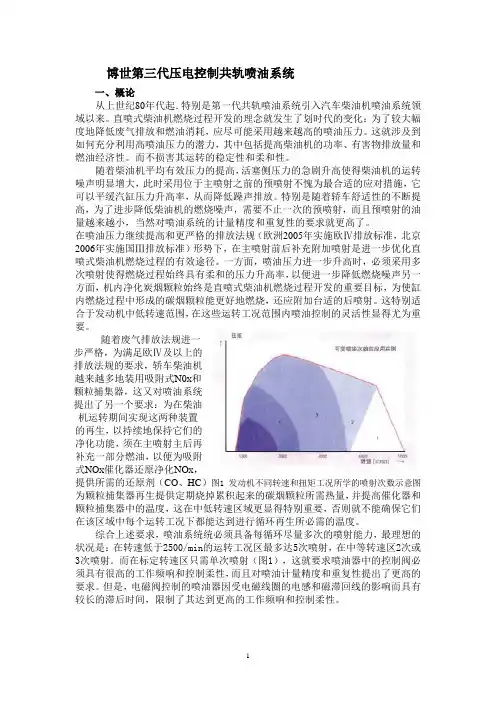

博世第三代压电控制共轨喷油系统一、概论从上世纪80年代起.特别是第一代共轨喷油系统引入汽车柴油机喷油系统领域以来。

直喷式柴油机燃烧过程开发的理念就发生了划时代的变化:为了较大幅度地降低废气排放和燃油消耗,应尽可能采用越来越高的喷油压力。

这就涉及到如何充分利用高喷油压力的潜力,其中包括提高柴油机的功率、有害物排放量和燃油经济性。

而不损害其运转的稳定性和柔和性。

随着柴油机平均有效压力的提高,活塞侧压力的急剧升高使得柴油机的运转噪声明显增大,此时采用位于主喷射之前的预喷射不愧为最合适的应对措施,它可以平缓汽缸压力升高率,从而降低躁声排放。

特别是随着轿车舒适性的不断提高,为了进步降低柴油机的燃烧噪声,需要不止一次的预喷射,而且预喷射的油量越来越小,当然对喷油系统的计量精度和重复性的要求就更高了。

在喷油压力继续提高和更严格的排放法规(欧洲2005年实施欧Ⅳ排放标准,北京2006年实施国Ⅲ排放标准)形势下,在主喷射前后补充附加喷射是进一步优化直喷式柴油机燃烧过程的有效途径。

一方面,喷油压力进一步升高时,必须采用多次喷射使得燃烧过程始终具有柔和的压力升高率,以便进一步降低燃烧噪声另一方面,机内净化炭烟颗粒始终是直喷式柴油机燃烧过程开发的重要目标,为使缸内燃烧过程中形成的碳烟颗粒能更好地燃烧,还应附加台适的后喷射。

这特别适合于发动机中低转速范围,在这些运转工况范围内喷油控制的灵活性显得尤为重要。

随着废气排放法规进一步严格,为满足欧Ⅳ及以上的排放法规的要求,轿车柴油机越来越多地装用吸附式N0X和颗粒捕集器,这又对喷油系统提出了另一个要求:为在柴油机运转期间实现这两种装置的再生,以持续地保持它们的净化功能,须在主喷射主后再补充一部分燃油,以便为吸附式NO X催化器还原净化NO X,提供所需的还原剂(CO、HC)图1 发动机不同转速和扭矩工况所学的喷射次数示意图为颗粒捕集器再生提供定期烧掉累积起来的碳烟颗粒所需热量,并提高催化器和颗粒捕集器中的温度,这在中低转速区域更显得特别重要,否则就不能确保它们在该区域中每个运转工况下都能达到进行循环再生所必需的温度。

博士柴油电喷技术博士柴油电喷技术轿车柴油化潮流虽然,传统柴油机给人留下的滚滚黑烟、轰隆噪声等恶劣印象余患未除,但是随着现代电子控制技术在柴油机中的大量应用,现代柴油机的性能也早已脱胎换骨,柴油机不仅继续稳居中重型商用车龙头地位,而且在轿车及SUV等乘用车领域中的应用也呈现出普及之势。

在欧洲,欧盟主要国家的柴油轿车市场份额已经从1991年的16%快速增长到目前的45%,其中在德国、法国和西班牙一些国家,柴油汽车普及率甚至高达50%以上。

同时,在日本及北美,柴油轿车的普及正方兴未艾。

仅最近的5年中,美国市场柴油车销售便增长了56%。

此外,在国内市场,除一汽大众、上海大众等欧系合资品牌汽车制造商,相继推出搭载柴油机的捷达、宝来、奥迪A6及帕萨特(出租车试用车型)外,江淮瑞风MPV和长城、陆风、曙光及华泰现代特拉卡SUV等诸多国产车,也纷纷推出了柴油机车型,以降低高油价给车主带来的经济压力。

据日本实野经济所预测,在2010年,欧洲50%以上的轿车是柴油轿车,同时,日本及美国的比例分别会达到10%和5.7%。

另据美国的JD.POWER公司统计,到2015年全世界约有35%的车辆是柴油车。

可见,国际汽车市场正呈现出一股强劲的轿车柴油化潮流。

柴油技术优势总体而言,现代柴油机具有如下几大性能优势:首先,燃油经济性高。

与汽油机相比,柴油机可节省30%左右的燃油消耗。

其次,排放低。

与汽油机相比,柴油机可降低二氧化碳排放20%~25%,具有良好的环保性。

再次,动力性强。

柴油机固有的高压缩取另外,使用寿命长。

柴油机属于压燃式内燃机,没有汽油机所用的高压放电点火系统,因此其可靠性更高、使用寿命更长。

此外,技术成熟、成本低。

与其他新能源动力相比,现代柴油机在技术成熟度及制造成本方面均具有优势。

博世清洁柴油动力博世是全球柴油系统及其技术开发领域的领军企业,亦是全球最大的柴油喷射技术供应商,其致力于柴油喷射技术生产研发的历史可追溯到78年前。

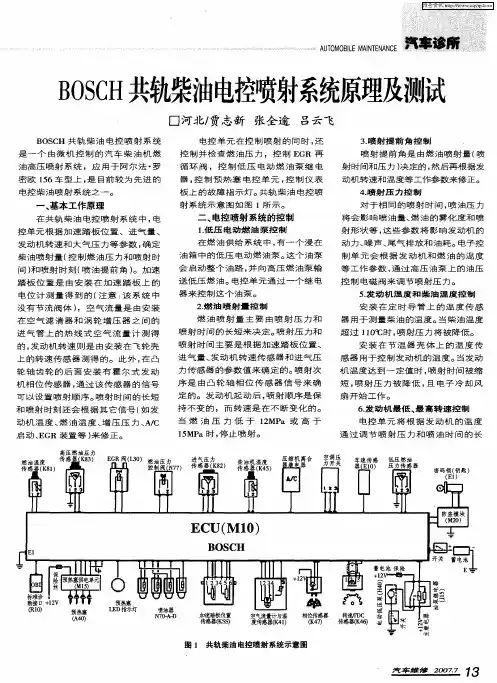

BOSCH电控共轨系统介绍● BOSCH电控共轨系统介绍1.BOSCH电控高压共轨系统构成2.BOSCH电控高压共轨结构示意图BOSCH电控高压共轨安装示意图3.BOSCH电控高压共轨系统工作原理在共轨式蓄压器喷射系统中,压力的产生和燃油的喷射是完全脱开的。

喷射压力的产生跟发动机转速和喷油量毫不相干。

燃油以一定的压力储存在高压蓄压器(即所谓的“共轨”)内,时刻准备着进行喷射。

喷油量由驾车人确定,喷射起点、喷射持续时间和喷射压力由ECU(电子控制单元)计算出来。

然后,ECU触发电磁阀,使每一个气缸的喷油器(喷油单元)相应地进行喷射。

传感器组成如下图:ECU(电子控制单元)ECU是电控发动机的控制中心,通过接收各传感器传送来的发动机运行信息,加以运算处理后控制各执行器动作。

ECU还包含着一个监测模块。

ECU和监测模块相互监测,如果发现故障,它们中的任何一个都可以独立于另一个而切断喷油。

其中喷油器线束,传感器线束发动机出厂时已经做好,整车厂需要根据整车功能的需要来做整车线束CPN2.2(+)高压油泵齿轮泵ZP5共轨管存储高压,抑止因油泵供油和喷油而产生的波动。

燃油粗滤器带油水分离器,分离燃油中的水分。

曲轴转速传感器1、永磁铁2、传感器壳体3、发动机外盖4、软铁芯5、线圈6、传感线圈原理:电磁感应功能:1、曲轴(发动机)转速;2、曲轴上止点位置。

凸轮轴转速传感器原理:霍尔效应相位确定:凸轮轴上安装着一个用铁磁性材料制成的齿,它随着凸轮轴旋转。

当这个齿经过凸轮轴传感器的半导体膜片的时候,它的磁场就会使半导体膜片中的电子以垂直于流过膜片的电流的方向发生偏转。

产生一个短促的电压信号(霍尔电压),这个电压信号告诉ECU,某1缸已经进入了压缩阶段。

水温传感器原理:高灵敏度NTC(负温度系数热敏电阻)电阻阻值随温度下降而增大。

轨压传感器1、电子接头2、评估电路3、带传感装置的皮膜4、高压接头5、固定螺纹原理:传感器皮膜上的传感器元件将高压管道内的压力变化转化成电压信号输送到ECU。

1柴油喷射系统的发展历程一直以来,博世都是柴油机燃油喷射技术的先驱和领导者,早在1927年就设计和生产了第一台直列泵及油嘴,为柴油喷射技术的发展奠定了坚实基础。

此后,经历了轴向分配泵、电控分配泵和电控直列泵等发展过程,尤其是直列泵技术在几十年后的今天仍在各个领域广泛应用。

1994年,生产了第一台商用车电控泵喷嘴系统(UIS),自此柴油喷射系统从位置控制系统发展为时间控制系统,用高速电磁阀直接控制高压柴油喷射,使原来复杂的机械结构大大简化。

随后,第一台单体泵系统(UPS)和第一台电控径向分配泵相继问世。

代表着当今最先进的柴油喷射系统———电控高压共轨系统于1997年和1999年分别在乘用车和商用车领域实现批量生产,它使喷射压力的产生完全独立于发动机的转速和喷射过程,并由高速电磁阀直接控制高压柴油喷射,实现了从时间控制系统到时间—压力控制系统的飞跃(见图1)。

图1Bosch柴油喷射系统的发展历程2Bosch电控高压共轨系统的工作原理2.1高压共轨系统简介高压共轨燃油喷射技术是通过高压油泵压缩燃油至共轨管内形成高压,再由高压油管分配到每个喷油器,并通过控制喷油器上的高速电磁阀的开启与关闭定时定量地将高压燃油喷射至柴油机燃烧室内,以保证最佳的雾化和燃烧效果,从而使发动机获Bosch电控高压共轨系统的工作原理和特点唐永华,张恬(博世汽车柴油系统股份有限公司技术中心,无锡214028)摘要:阐述了Bosch柴油喷射系统的发展历程,并介绍了Bosch电控高压共轨系统的组成和工作原理,分析了Bosch 电控高压共轨系统的主要特点。

同时指出以Bosch为代表的电控高压共轨技术是当前实现国3及更高排放标准,同时提高柴油机动力输出、降低油耗和噪音的最佳技术方案,是今后国内柴油机应用和发展的必然趋势。

关键词:Bosch;柴油机;电控;共轨系统中图分类号:U467.48文献标志码:A文章编号:1005-2550(2009)05-0009-05Working Principle and Key Characteristics of Bosch Diesel Common Rail SystemTANG Yong-hua,ZHANG Tian(Bosch Automotive Diesel System Co.Ltd.,Wuxi214028,China)Abstract:This article introduces the evolution of Bosch diesel fuel injection system,working principle and key charac-teristics of Bosch common rail system.Based on the analysis of its main characteristics,it points out that Bosch common rail system is the state-of-the-art diesel injection technology to meet China3and future emission standards,and mean-while helps to raise power output,lower fuel consumption and reduce noise emission for diesel engine,therefore,it is an inevitable tendency of Chinese diesel engine application and development.Key words:Bosch;diesel;electronic controlled;common rail system收稿日期:2009-06-12得最佳的性能。

电子控制共轨式柴油喷射系统电控共轨喷油系统是高压柴油喷射系统的一种,20世纪90年代中期才开始推向市场的第3代电控喷射技术,它摒弃了传统使用的直列泵系统,而代之以用一供油泵建立一定油压后将柴油送到各缸共用的高压油管(简称共轨)内,再由共轨把柴油送入各缸的喷油器。

共轨式柴油喷射系统喷油压力与喷油量无关,也不受发动机负荷和转速的影响,能根据要求任意改变压力水平,使NOX和颗粒排放都大大降低。

由于采用了独立的高压油泵,可提供很高的喷油压力,最高可达200~ 220MPa,即使联结各喷油器的高压油管很短也不会出现不可控制的异常喷射情况。

系统采用的是压力—时间计量原理,ECU根据工况、油温、空气温度等信号,由油压传感器测出压力值并输送给ECU,并使所测得的压力与发动机工况所给定的油压脉谱图(所设的最佳压力值)比较,ECU给出信号控制电磁式柴油泵控制阀(PCV)的启闭,来调整高压油泵的供油量,以改变共轨油道中的油压,使油压为最佳值。

因此,油压与发动机的转速和负荷无关。

与传统喷射系统相比,电控共轨柴油喷射系统的主要特点有:1)喷油压力柔性可调。

对不同工况可采用最佳喷射压力,从而可以优化柴油机的综合性能,由于喷油压力不随转速改变,解决了传统喷射系统(包括泵—喷嘴系统)因低速时喷油压力下降而导致的低速转矩差和低速烟度大的缺陷。

2)喷射压力高。

由于系统紧凑、刚度大,可实现较高的喷射压力(120 MPa ~170MPa),NO排放和微粒比普通的柱塞泵高出一倍。

加上可独立柔性控制喷油定时和喷油量,可将x控制在较小范围内。

3)可柔性控制喷油规律。

可实现灵活多样的喷油规律,喷油速率柔性化。

如预喷射、多段喷射、“靴形”喷射等,以及配合排气后处理使用的排气行程中的喷射,从而既保证优NO排放和dφ/dp。

良的动力性、经济性,又可降低x4)控制精度高。

电磁阀控制喷油,高压油路中不会出现气泡和残压为零的现象,因此在柴油机运转范围内,喷油量变动小,各缸的不均匀可得以改善,并减小柴油机的振动与有害排放,对于车用柴油机来说还可改善驱动性能。

栏目编辑:冀亚欣 ******************图 7 方向盘处巡航开关接线图图8 接到转接头处4.转接头位置与保险盒取电的位置如图9、图10所示。

图9 转接头位置图10 保险盒取电位置5.配套线束制动解除线为红色、巡航开关线为黄色与黑色,接线原理同步骤2,如图11所示。

图11 配套线束制动解除线9.改装时可能需要的相关参考线路图如图16所示。

图16 相关改装参考线路图6.利用FSAT查询高配带巡航程序做为引导程序对发动机电脑进行软件刷新,如图12所示。

图12 对发动机电脑进行软件刷新7.发动机电脑软件刷新后零件号如图13所示。

图13 发动机电脑软件刷新后零件号8.最后试车验证测试功能正常,改装前后对比图如图14、图15所示,改装前方向盘右侧面板无按键,改装后增加按键,并激活仪表上巡航标志。

图14 改装前示意图图15 改装后示意图(b)(a)(c)开发;1984年调往机械工业部无锡油泵油嘴研究所,曾任一汽无锡柴油机厂 、第一汽车集团公司无锡研究所高级技术顾问、湖南奔腾动力科技有限公司总工程师。

◆文/浙江 范明强博世公司第3代轿车用压电直接控制式喷油器共轨喷油系统(一)未来的柴油机会要求发动机性能更高、原始排放更低、燃油消耗更低和可与汽油机相媲美的噪声水平。

此外,未来排放标准的提升也将成为汽车发动机需要面临的最大挑战,而想要达到此标准最关键的一点是现代燃油喷射系统的完善,它与发动机采取的改进措施和废气后处理相结合必定能达到上述要求。

一、未来废气排放标准对柴油机的挑战现在,柴油机越来越受到全球的瞩目,在一些柴油轿车比较普及的国家,例如奥地利、法国和意大利等,柴油轿车的市场份额已达到60%,并且还有继续增长的趋势。

由于燃油价格不断升高,而柴油机燃油耗又较低,因此大多数的人们越来越倾向于选用柴油轿车。

此外,柴油机正在向更清洁、更安静和更省油的直喷式柴油机方向发展,并已取得了重大进步,这使得柴油机更具魅力。

博世第三代压电控制共轨喷油系统一、概论从上世纪80年代起.特别是第一代共轨喷油系统引入汽车柴油机喷油系统领域以来。

直喷式柴油机燃烧过程开发的理念就发生了划时代的变化:为了较大幅度地降低废气排放和燃油消耗,应尽可能采用越来越高的喷油压力。

这就涉及到如何充分利用高喷油压力的潜力,其中包括提高柴油机的功率、有害物排放量和燃油经济性。

而不损害其运转的稳定性和柔和性。

随着柴油机平均有效压力的提高,活塞侧压力的急剧升高使得柴油机的运转噪声明显增大,此时采用位于主喷射之前的预喷射不愧为最合适的应对措施,它可以平缓汽缸压力升高率,从而降低躁声排放。

特别是随着轿车舒适性的不断提高,为了进步降低柴油机的燃烧噪声,需要不止一次的预喷射,而且预喷射的油量越来越小,当然对喷油系统的计量精度和重复性的要求就更高了。

在喷油压力继续提高和更严格的排放法规(欧洲2005年实施欧Ⅳ排放标准,北京2006年实施国Ⅲ排放标准)形势下,在主喷射前后补充附加喷射是进一步优化直喷式柴油机燃烧过程的有效途径。

一方面,喷油压力进一步升高时,必须采用多次喷射使得燃烧过程始终具有柔和的压力升高率,以便进一步降低燃烧噪声另一方面,机内净化炭烟颗粒始终是直喷式柴油机燃烧过程开发的重要目标,为使缸内燃烧过程中形成的碳烟颗粒能更好地燃烧,还应附加台适的后喷射。

这特别适合于发动机中低转速范围,在这些运转工况范围内喷油控制的灵活性显得尤为重要。

随着废气排放法规进一步严格,为满足欧Ⅳ及以上的排放法规的要求,轿车柴油机越来越多地装用吸附式N0X和颗粒捕集器,这又对喷油系统提出了另一个要求:为在柴油机运转期间实现这两种装置的再生,以持续地保持它们的净化功能,须在主喷射主后再补充一部分燃油,以便为吸附式NO X催化器还原净化NO X,提供所需的还原剂(CO、HC)图1 发动机不同转速和扭矩工况所学的喷射次数示意图为颗粒捕集器再生提供定期烧掉累积起来的碳烟颗粒所需热量,并提高催化器和颗粒捕集器中的温度,这在中低转速区域更显得特别重要,否则就不能确保它们在该区域中每个运转工况下都能达到进行循环再生所必需的温度。

综合上述要求,喷油系统统必须具备每循环尽量多次的喷射能力,最理想的状况是:在转速低于2500/min的运转工况区最多达5次喷射,在中等转速区2次或3次喷射.而在标定转速区只需单次喷射(图1),这就要求喷油器中的控制阀必须具有很高的工作频响和控制柔性,而且对喷油计量精度和重复性提出了更高的要求。

但是,电磁阀控制的喷油器因受电磁线圈的电感和磁滞回线的影响而具有较长的滞后时间,限制了其达到更高的工作频响和控制柔性。

为此,西门子及博世等公司,相继于2000年及2003年推出了第三代压电控制式喷油器共轨系统,其显著特点是集成在喷油器体中压电执行器能使喷油器比高速电磁阀控制的喷油器更迅速的开闭。

与迄今为止最好的电磁阀控制的喷油系统相比,同在160MPa系统压力下,这种第三代压电控制式喷油器共轨系统能降低排放有害物高达约20%,而且图2 Bosch第三代压电共轨喷油系统示意图其新颖的调节功能有助于提高喷油量计量精度,甚至用在重型车,不采用排气后处理装置,也可能达到欧Ⅳ排放标准,同时能提高功率约5%,降低油耗3%左右,降低噪音约3dB(A)。

下面主要介绍Bosch公司的压电式喷油器共轨系统。

二、第三代压电控制共轨喷油系统简介图2及图3分别表示了Bosch公司第三代压电共轨喷油系统及其用于一种V6柴油机的系统布置图。

低压电动输油泵将燃油输送给具有进油计量功能的高压油泵,其中的分配单元将进入的燃油分成两路:一路供给泵有元件,另一路用于冷却。

高压油泵的最大供油压力可达180MPa,并将其输入共轨。

共轨上安装了共轨压力传感器,并通过安装在高压泵山的进油计量电磁阀调节共轨压力,共轨上还安装了压力限压阀(机械式),用于限制共轨的最高压力。

图3 V6柴油机用第三代压电共轨喷油系统布置图高压燃油经过共轨送往压电喷油器,它由控制端元根据运行工况来控制,能精确的调节喷油正时、喷油量及喷油规律。

1.泵油量可调式高压油泵第三代压电控制喷油器共轨系统采用了CP3.X型泵油量可调式高压油泵,为单缸径向柱塞式,CR/CP3S3高压泵的外形如图4所示。

其工作原理与第二代共轨系统用高压油泵相同。

图4 CR/CP3S3高压油泵CP3.X高压油泵有各种不同的结构尺寸,能满足不同排量的发动机需要。

通过不同的壳体尺寸、柱塞直径和行程的分级来改变泵油量以适应不同机型的需要。

同样,将输油泵分为电动输油泵和集成在高压泵内的整体式输油泵,以供选择,并可根据发动机的需要,选用不同形式的联轴节。

2.高压油管、调压阀和共轨总成高强度模块式激光焊接共轨的结构方案基本上能满足未来的要求,其表面涂层不含Cr6+,已满足2007年开始实施的法规要求。

为了检测共轨压力,在共轨的两端轴向分别装有最新一代的压力传感器和共轨压力限制阀(图5)。

共轨的容积必须足够大,以便补偿压力的波动,将其对喷油的影响降至最小程度;另一方面,共轨容积应足够小,以便起动时迅速建立轨压。

在设计阶段利用AMESIM程序进行模拟计算,使其达到最佳程度。

图5 CRS3.0系统的共轨三、压电控制式喷油器1.逆压电效应实际上.汽车上运用压电技术并非什么新鲜的事情。

下车时提醒司机关闭灯光的蜂鸣器就是一个典型的应用实例。

其基础原理可以追溯到1880年库里(Curie)兄弟的发现,当时他们观察到某些晶体一旦受到压力或敲击时就会产生一个电压,他们将观察到的这种现象按照希腊宇“Piezein”(压)命名为压电(Piezo)效应。

1881年研究人员首次发现这种效应也可以逆向起作用:在一个合适的晶体上施加一个电压.这样就会引起晶体晶格的变形,从而产生一种线性位移。

这种逆压电效应就成为了压电共轨喷油系统的技术基础。

2.压电执行器及其特点一个压电元件的晶体晶格的变形是非常微小的,以至于对作为执行器使用提出了巨大的挑战。

压电薄层技术对压电共轨喷油器的压电执行器的开发十分重要,该项技术直到20世纪70年代才趋于成熟。

为了使压电执行器获得足够的位移(行程),将很多片陶瓷薄片烧结威一个长方形六面体,因此喷油器中30mm长的压电元件由300多层厚度为80μm的压电陶瓷薄片组成(图6)。

这种多层压电元件在汽车应用场合(温度一40~+140℃,高振动)以预装配执行器模块装在喷油器中,工作行程大约为40μm。

经过多年的开发工作,研究人员制作出了一种专用陶瓷用于执行器。

图6 多层压电执行器的结构示意图这种专用陶瓷首先要解决一个问题:高温引起执行器中晶体晶格的极化及其由此使压电元件变形位移缩小,从而使得压电执行器的工作行程减小。

因此,对于用于喷油器场台的压电材料性能必须具有高的库里点(Curie—Punkt),而具备这种性能的陶瓷又偏偏只有较弱的压电效应。

现在所应用的执行器由一种采用多层技术的PZT(piezo electric transition)压电跃变陶瓷组成.这种陶瓷材料是一种铅一锆一钛混合物,而在烧结工艺过程中插入的电极则由银一钯合金组成。

为了开发这种机电一体化的元件,必须要综合有关化学、电子学和物理学等方面的技术秘诀。

另一个挑战是要开发出一种可精确控制的制造工艺方法.以防止在烧结时单片陶瓷层之间接触部位的扩散。

与电磁阀执行器相比,压电执行器首先具有快速响应性的特点。

作为机电一体化的元件,它就好象是一个多层陶瓷电容器,在电压下立即就能充电,在0.1ms 内就会发生晶格变形,比任何其他众所周知的可应用的物理现象都要来得快。

与电磁阀相比(见表1),喷油器中的压电执行器具备以下特点:表1 电磁阀控制和压电控制喷油器性能比较②开关非常迅速而精确;③可重复性非常好i④无结构设计所造成的诸如间隙之类的误差;⑤在使用寿命期内性能稳定;⑥压电模块可以预生产和预检验的执行器方式供货;其开发的难点是:①不同材料的温度补偿,并集成在一个可预生产的压电执行器模块中;②能量的吸收和反馈要设计的能量消耗最少;③针对压电执行器优化电子控制单元、控制策略和可靠性方案。

3.压电喷油器的基本工作原理图7显示出了压电控制式喷油器的结构。

喷嘴针阀是由一个伺服阀来控制的,喷油量则由其控制持续期决定。

以图8示说明其工作原理。

实现压电喷油器功能的主要组件是压电执行器、液压接杆、伺服阀和喷嘴。

压电执行器在非工作状态时处于原始位置,伺服阀关闭。

高压范围和低压范围相互隔断。

此时,液压接杆补偿可能存在(例如由干热膨胀所引起的)间隙,喷嘴借助于紧接着控制室的共轨压力保持关闭状态。

压电执行器起作用时就将伺服阀打开,从而使控制室中的压力降低.喷嘴开启。

若伺服阀关闭,控制室中的压力随之增大,喷嘴针阀也随之关闭。

图7 压电控制喷油器示意图这种压电喷油器被设计成没有机械力通过推杆作用在喷嘴针阀上,因此运动质量和摩擦大大降低,并且喷油器的稳定性和喷油误差比通常的电磁阀控制喷油系统明且改善。

伺服阀与喷嘴针阀的紧密连接使得针阀对压电执行器的动作能直接作出迅速的反应,控制始点与喷油始点之间的延迟时间总共约150 μs,这样就能获得高的针阀速度和重复性较好的最小喷油量。

由于压电执行器集成在喷油器体中,因此取消了电磁瞬控制喷油器中将喷嘴针阀运动传递到控制室的控制柱塞。

与常规的电磁阀控制的喷油器相比.这种压电喷油器的液压传递路线从152mm缩短至42mm,减少了2/3。

最大的喷嘴针阀运动速度可达1.3 m/s,要比其他所生产的电磁阀式共轨喷油系统约高一倍。

将许多功能高度集成在最小的空间内,必须开发新的喷嘴模块和阀模块的各种不同的功能结台在一起。

如图9所示。

此外,从原理上讲.这种压电喷油器没有从高压油路向低压油路泄漏的部位。

这样就提高了整个系统的液压效率。

同时,这种压电喷油系统还能实现很短的喷射间隔。

图10示范性地示出了每循环5次喷射的实例,其喷射次数和时刻能与发动机工况相匹配。

图8 压电共轨喷油器工作原理示意图图9 喷嘴模块的工作原理图图10 压电喷油器柔性控制实例每循环5次喷射示意图由于压电共轨喷油系统工作的压力高达180MPa,因此压电喷油器对零件表面质量和几何精度等方面的机械性能提出了极高的耍求。

其最小的喷孔直径可达到0.12mm,并有意加工成圆锥形,喷孔内侧进孔处还要采用液力研磨(液力冲蚀)工艺倒成圆角。

所有的喷嘴针阀体孔直径都经气动量仪测量,针阀直径则按测得的喷嘴针阀体孔直径尺寸进行自动配磨,确保该对精密偶件的配合间隙保持在大约2 μm。

正因为针阀体和针阀偶件必须以如此小的公差来相互配对,因此机械加工的要求十分苛刻。

毛坯要在23℃的恒温车间内进行加工,喷嘴针阀体内孔的表面粗糙度要求达到Rz=0 6μm,并采用激光干涉仪进行无缺陷检验。