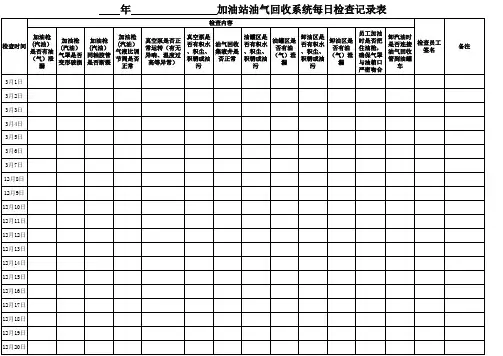

油气回收测检密闭性,气液比,液阻检测记录表

- 格式:xls

- 大小:22.50 KB

- 文档页数:22

油气回收检测流程(一)检测仪器自身密闭性检测1、将针阀顺时针关闭,将快接球阀接到油气进气口,并打开球阀;2、将硅胶软管接到出气口,并将堵头与硅胶软管另一端相连接;3、将抽气筒放到快接球阀开口处,向外抽气,当压力表读数达到-1000Pa左右,快速关闭快接球阀;4、等待大约3分钟气压值较稳定时,检查压力值,绝对值不减小即说明设备自身密闭性良好。

(二)密闭性检测1、加油站密闭性检测选择离油罐最远的加油机检测一次即可;2、加油站暂时停止营业,将加油站油罐卸油口、回气口关闭;3、通过氮气快速接头将针阀与氮气瓶连接;4、将油气进气口与快接球阀连接,将油气出气口与硅胶软管连接;并将硅胶软管另一端与加油机下面预留的检测口连接(如果检测口下方有检测阀门,须将检测阀门打开);5、关闭油气进气口,打开针阀;6、打开氮气瓶阀门,设置输出压力为35kPa(约0.357公斤压力)左右,轻微旋转针阀,调节氮气流量,控制流量表上显示的瞬时流量值在30~150L/min范围内;当压力表数值达到600Pa左右,关闭针阀,观测压力值是否降至某一值稳定,该稳定值不能小于100Pa;否则该加油站油气回收系统密闭性存在问题;(注意:充压过程中压力值不能超过750Pa,否则油罐安全阀将开启)7、如果步骤6中压力值能够最终稳定在某一数值,则再充压至约550Pa时关闭针阀,调节快接球阀使压力降至500Pa;等压力值基本稳定后(一般会在某一压力值上下波动),开启秒表;8、每隔1min记录1次压力示数,共记录5次;并将最后一次的压力示数值与标准规定值对照,如果低于限值,则表明油气回收系统密闭性不合格;9、打开加油站油罐卸油口、回气口,安全规定释放油气回收系统压力;10、密闭性检测完毕,检测通过可继续进行液阻检测,此时加油站可恢复营业。

(三)液阻检测1、保持上述连接状态,逆时针打开针阀,调节氮气流量,使流量表瞬时流量分别显示为18L/min左右、28L/min左右、38L/min左右,并分别记录三种流量时压力表示数,顺时针关闭针阀,将数值与标准对照,即可确定被检测加油机液阻检测是否合格;2、拆除与加油机检测口连接处,然后与下一台被检测加油机检测口连接,打开针阀,重复步骤1进行该台加油机的液阻检测;依此类推,检测加油站内每台加油机;3、所有加油机检测完毕后,关闭氮气罐阀门,拆除与针阀连接的氮气快速接头,拆除与油气进气口连接的快接球阀,拆除与加油机检测口的连接;4、关闭加油站油罐的卸油口、回气口,液阻检测完毕。

本文从网络收集而来,上传到平台为了帮到更多的人,如果您需要使用本文档,请点击下载,另外祝您生活愉快,工作顺利,万事如意!

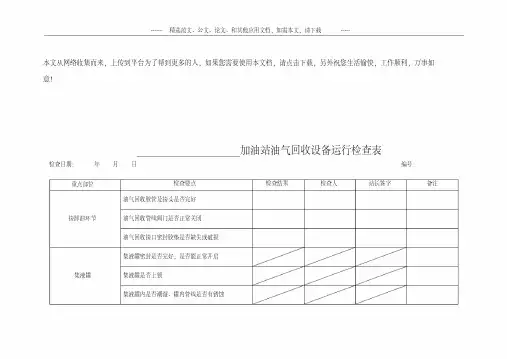

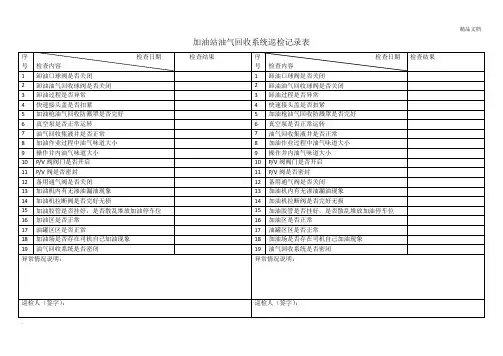

加油站油气回收设备运行检查表

检查日期:年月日编号:重点部位检查要点检查结果检查人站长签字备注

接卸油环节油气回收胶管及接头是否完好

油气回收管线阀门是否正常关闭

油气回收接口密封胶垫是否缺失或破损

集液罐集液罐密封是否完好,是否能正常开启集液罐是否上锁

集液罐内是否潮湿、罐内管线是否有锈蚀

集液罐油品高度mm

油罐区

储油罐计量口密封胶垫是否破损或缺失

计量口阀门是否正常关闭

加油机油气回收真空泵是否接地,是否正常运转加油机内油、气管线是否渗漏或接口松动加油机内油气回收检测口是否漏气

加油机内油气回收管线阀门关闭是否正确加油枪胶管是否碾压或扭折

加油枪集气罩是否破损

油罐通气管

阻火帽通气管阀门是否正确开、闭

带PV阀通气管阀门是否正确开、闭

备注:1、至少每周检查一次。

检查表编号从“01”开始。

2、有集液罐的加油站,应每半个月进行一次液位测量,超过200mm时必须将其抽净,卸入站内最低标号的汽油罐内。

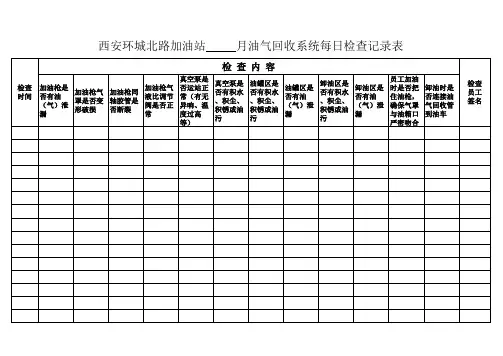

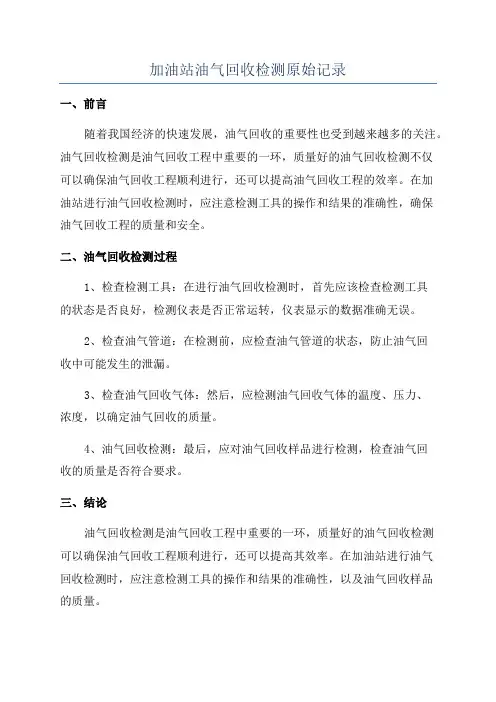

加油站油气回收检测原始记录

一、前言

随着我国经济的快速发展,油气回收的重要性也受到越来越多的关注。

油气回收检测是油气回收工程中重要的一环,质量好的油气回收检测不仅

可以确保油气回收工程顺利进行,还可以提高油气回收工程的效率。

在加

油站进行油气回收检测时,应注意检测工具的操作和结果的准确性,确保

油气回收工程的质量和安全。

二、油气回收检测过程

1、检查检测工具:在进行油气回收检测时,首先应该检查检测工具

的状态是否良好,检测仪表是否正常运转,仪表显示的数据准确无误。

2、检查油气管道:在检测前,应检查油气管道的状态,防止油气回

收中可能发生的泄漏。

3、检查油气回收气体:然后,应检测油气回收气体的温度、压力、

浓度,以确定油气回收的质量。

4、油气回收检测:最后,应对油气回收样品进行检测,检查油气回

收的质量是否符合要求。

三、结论

油气回收检测是油气回收工程中重要的一环,质量好的油气回收检测

可以确保油气回收工程顺利进行,还可以提高其效率。

在加油站进行油气

回收检测时,应注意检测工具的操作和结果的准确性,以及油气回收样品

的质量。

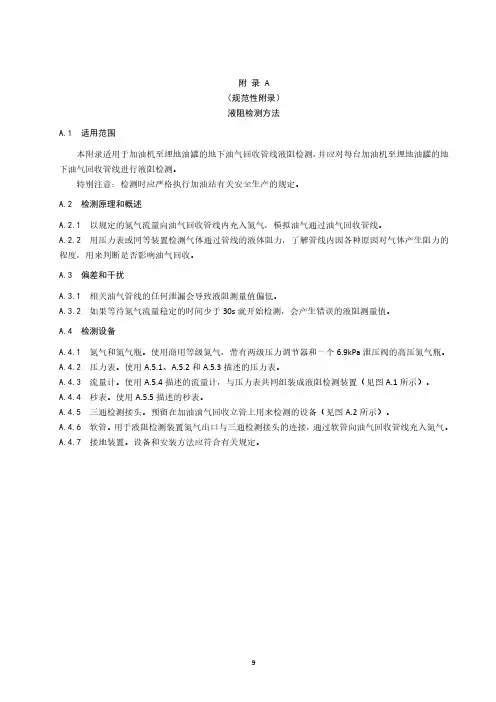

附录A(规范性附录)液阻检测方法A.1适用范围本附录适用于加油机至埋地油罐的地下油气回收管线液阻检测,并应对每台加油机至埋地油罐的地下油气回收管线进行液阻检测。

特别注意:检测时应严格执行加油站有关安全生产的规定。

A.2检测原理和概述A.2.1以规定的氮气流量向油气回收管线内充入氮气,模拟油气通过油气回收管线。

A.2.2用压力表或同等装置检测气体通过管线的液体阻力,了解管线内因各种原因对气体产生阻力的程度,用来判断是否影响油气回收。

A.3偏差和干扰A.3.1相关油气管线的任何泄漏会导致液阻测量值偏低。

A.3.2如果等待氮气流量稳定的时间少于30s就开始检测,会产生错误的液阻测量值。

A.4检测设备A.4.1氮气和氮气瓶。

使用商用等级氮气,带有两级压力调节器和一个6.9kPa泄压阀的高压氮气瓶。

A.4.2压力表。

使用A.5.1、A.5.2和A.5.3描述的压力表。

A.4.3流量计。

使用A.5.4描述的流量计,与压力表共同组装成液阻检测装置(见图A.1所示)。

A.4.4秒表。

使用A.5.5描述的秒表。

A.4.5三通检测接头。

预留在加油油气回收立管上用来检测的设备(见图A.2所示)。

A.4.6软管。

用于液阻检测装置氮气出口与三通检测接头的连接,通过软管向油气回收管线充入氮气。

A.4.7接地装置。

设备和安装方法应符合有关规定。

图A.1液阻和密闭性检测装置示意图图A.2三通检测接头示意图A.5灵敏度、范围和精度A.5.1提供的压力表应能够测量液阻最大值和最小值。

A.5.2和A.5.3描述了推荐的机械式或电子式压力表的量程范围。

A.5.2机械式压力表表盘最小直径100mm,满量程范围(0~250)Pa,最大允许误差为满量程的2%,最小刻度5Pa。

A.5.3电子式压力测量装置满量程范围(0~2.5)kPa,最大允许误差为满量程的0.5%;满量程范围(0~5.0)kPa,最大允许误差为满量程的0.25%。

A.5.4流量计的量程范围为(0~100)L/min,最大允许误差为满量程的2%,最小刻度2L/min。

加油站油气回收系统检测标准1. 设备功能检测标准1.1 气液比检测1.1.1 检测目的检测二次油气回收每支加油枪的气液比,分散式油气回收系统调节至0.90~1.15;集中式油气回收调节至0.8~1.4。

1.1.2 检测设备⑴气密连接件:气密连接件采用OPW专用设备Vacusmart™或Vacuchek™,用来罩住油枪油气回收孔,并通过软管连接到气液比测量仪;在枪管上涂一些润滑油后再套上气密连接件;如图1所示。

图1 OPW的A/L比测试用仪器⑵汽油体积可定量设置加油机的出油体积。

⑶气体体积采用OPW的气液比测试仪器来测量。

⑷通过下式计算得出气液比。

气液比=气体体积/汽油体积1.1.3 注意事项和误差产生原因⑴枪管变形而导致测试仪气密连接件不能与枪管密封,此时应更换枪管后进行测试。

⑵气密连接件应正好将油气回收孔罩住。

⑶不可将气密连接件遮住真空感应口。

⑷测试前不要清空加油软管中的剩余汽油,否则会导致测试误差。

1.1.4 测试前的准备工作⑴准备好测试仪器。

⑵确保同一个真空泵上的其它油枪没有泄漏,可用塑料袋套在油枪上,通过查看其状态。

但是在进行测量时,要求其它油枪直接暴露于空气之中。

⑶仪器应该由生产商进行校准好。

⑷确定气密件的O型圈状态良好,请加以适当的润滑。

⑸测试时排气管必须有真空压力阀,一次油气回收口必须密封。

1.1.5 检测程序⑴隔离工作区,实施安全措施。

⑵将气密连接件装在油气回收型加油枪枪管上。

并把气密连接件与气体体积测量仪连接。

⑶如有必要,设定气体体积测量仪。

⑷设定加油体积。

⑸开始加油,预加2升油后,开始计时,在加到9.5升油时,停止计时。

⑹记录时间、加油量、和抽气量。

⑺计算得到气液比和加油流速。

⑻如果A/L比值符合,则次序进行下一条油枪的检测⑼如果A/L比值过大或过小,重新测试仍然不能合格,则必须现场调试使其符合。

⑽每次检测都应记录在附表4中。

1.1.6 检测后的程序⑴移除气密部件,挂好油枪。

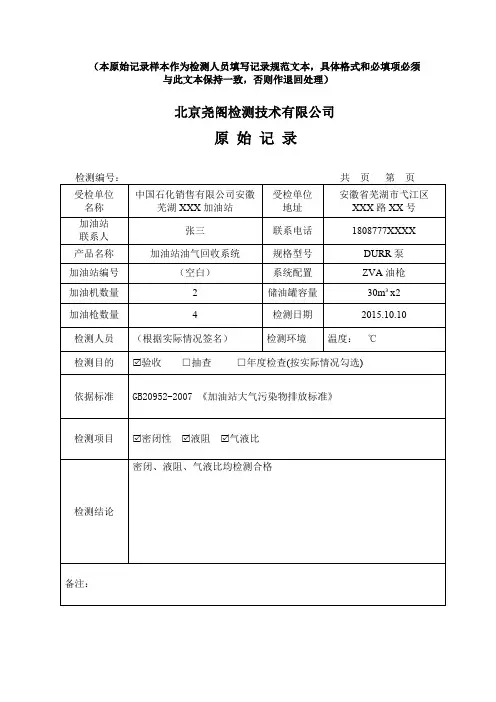

(本原始记录样本作为检测人员填写记录规范文本,具体格式和必填项必须与此文本保持一致,否则作退回处理)北京尧阁检测技术有限公司原始记录(数据页)检测编号:共页第页密闭性检测原始数据记录表(油罐容积可取整数,例35000,50000)(罐内汽油体积读取液位仪数据,如没有液位仪数据,了解具体情况后,填写不要为整数如2100,30000,正确写法:17967,5690)数据页表格空白处均划斜线处理上述计算方法为:470=(32672−30280)×(471−468)34065−30280+468(四舍五入取整数)即套用公式为:P =(V−Vn)(Pn+1−Pn)V n+1− Vn+P n(P :实际油气空间对应的最小剩余压力限值,P a ; V :实际油气空间数值,L ;V n :表1中小于且与实际油气空间数值V 相邻的值,L ; V n+1:表1中大于且与实际油气空间数值V 相邻的值,L ; P n :表1中与V n 对应的最小剩余压力限值,P a ; P n+1:表1中与V n+1对应的最小剩余压力限值,P a.。

具体计算参考国标内表格参数。

注:此页不在检测数据页内,只是作为计算剩余最小压力限值的依据及方法,供大家参考。

具体数值还请与实际检测数值相符合。

(数据页)检测编号:共页第页液阻检测原始数据记录表(数据页)检测编号:共页第页气液比检测原始数据记录表2-B1:2为加油机编号,B1为油枪号检测数据填法如上,流速和气液比取小数点后三位,这里不需要四舍五入,直接从计算器读取。

(末页)北京尧阁检测技术有限公司原始记录。

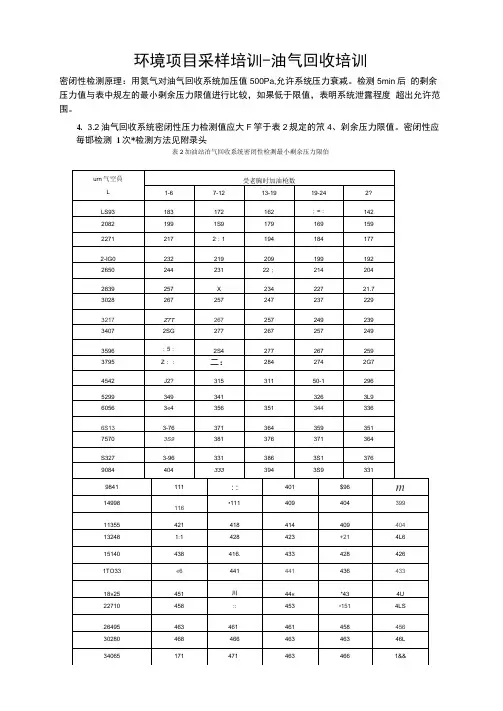

环境项目采样培训-油气回收培训密闭性检测原理:用氮气对油气回收系统加压值500Pa,允许系统压力衰减。

检测5min后的剩余压力值与表中规左的最小剩余压力限值进行比较,如果低于限值,表明系统泄露程度超出允许范围。

4. 3.2油气回收系统密闭性压力检测值应大F竽于表2规定的笊4、剁余压力限值。

密闭性应毎邯检测1次*检测方法见附录头表2加油站泊气回收系统密闭性检测最小剩余压力限伯检验前程序应遵循下列安全警示:1、只允许使用氮气给系统加压。

2、应安装一个6.9kPa的泄压阀,防止储罐内压力过高。

3、向系统冲入氮气过程中应接地线。

如果不遵循以下的时间和行为限制,将会导致该检测结果无效。

4、在检测之前的24h内没有进行气液比检测。

5、在检测之前的3h内或在检测过程中,不得有大批量油品进出储油罐。

6、在检测之前30min和检测过程中不得为汽车加油。

7、检测前30min计时,同时测量储汕罐油气空间的压力,如果压力超过125Pa,应释放压力。

完成30min计时后,在向系统充入氮气之前,如果有必要,应再次降低储油罐油气空间压力,使其不超过125Pa。

8、所检测的加油站应属于正常工作的加油站。

检查压力/真空阀是否良好,处理装巻是否关闭,所有加油枪都正确地挂在加汕机上。

9、测量每个埋地汕罐当前的储汕量,并且从加油站记录中获得每个埋地油罐的实际容积。

计算出每个埋地油罐的油气空间°10、确认储油罐的油而至少比浸没式卸油管的最底部出口高出100mm。

11、检测在油气回收管线立管处进行,打开被检测加汕机的底盆,找到预留的三通和检测接头。

12、用软管将密闭性检测装置与氮气瓶、三通检测接头连接。

开通短接管路上的切断阀。

读取汕罐和地下管线的初始压力,如果初始压力大于125Pa,通过释放压力使油罐和地下管线的压力小于125Pao13、将系统油气空间的压力从OPa提高到500Pa所需要的最少时间通过公式计算:t=V/(265)F检测程序详见作业指导书液阻检测程序4. 3.1加油油气回收管线液PQ检测德应小于表1坝定的虽大压力限值。

加油站大气污染物液阻、密闭性、气液比、油漆浓度(油气体积分数)的测定1.适用范围本方法规定了加油站汽油油气排放限值、控制技术要求和检测方法。

本方法适用于现有加油站汽油油气排放管理,以及新、改、扩建加油站项目的环境影响评价、设计、竣工验收及其建成后的汽油油气排放管理。

2. 规范性引用文件本方法内容引用了下列文件中的条款。

凡是不注日期的引用文件,其有效版本适用于本方法。

GB 50156 《汽车加油加气站设计与施工规范》3. 术语与定义下列术语和定义适用于本方法。

3.1加油站gasoline filling station为汽车油箱充装汽油的专门场所。

3.2油气gasoline vapor加油站加油、卸油和储存汽油过程中产生的挥发性有机物(非甲烷总烃)。

3.3油气排放浓度vapor emission concentration标准状态下(温度273K,压力101.3kPa),排放每m3干气中所含非甲烷总烃的质量,单位为g/m3。

3.4加油站油气回收系统vapor recovery system for gasoline filling station加油站油气回收系统由卸油油气回收系统、汽油密闭储存、加油油气回收系统、在线监测系统和油气排放处理装置组成。

该系统的作用是将加油站在卸油、储油和加油过程中产生的油气,通过密闭收集、储存和送入油罐汽车的罐内,运送到储油库集中回收变成汽油。

3.5卸油油气回收系统vapor recovery system for unloading gasoline将油罐汽车卸汽油时产生的油气,通过密闭方式收集进入油罐汽车罐内的系统。

3.6加油油气回收系统vapor recovery system for filling gasolineGB 20952-2007将给汽车油箱加汽油时产生的油气,通过密闭方式收集进入埋地油罐的系统。

3.7溢油控制措施overfill protection measurement采用截流阀或浮筒阀或其他防溢流措施,控制卸油时可能发生的溢油。