PDC钻头磨损分级系统(IADC)

- 格式:pdf

- 大小:165.61 KB

- 文档页数:7

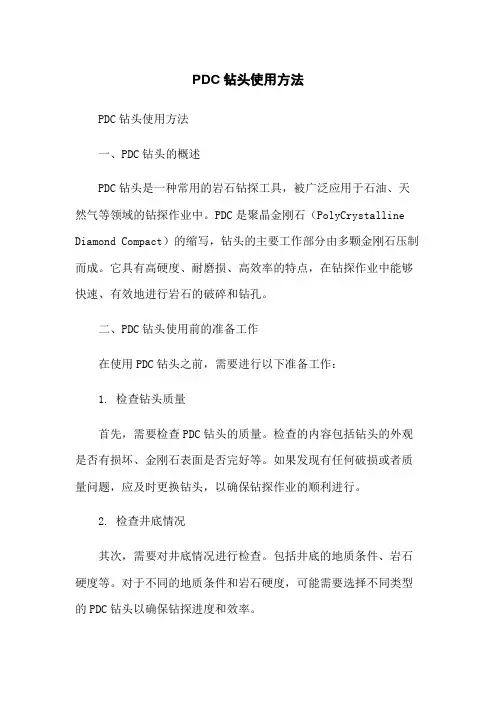

PDC钻头使用方法PDC钻头使用方法一、PDC钻头的概述PDC钻头是一种常用的岩石钻探工具,被广泛应用于石油、天然气等领域的钻探作业中。

PDC是聚晶金刚石(PolyCrystalline Diamond Compact)的缩写,钻头的主要工作部分由多颗金刚石压制而成。

它具有高硬度、耐磨损、高效率的特点,在钻探作业中能够快速、有效地进行岩石的破碎和钻孔。

二、PDC钻头使用前的准备工作在使用PDC钻头之前,需要进行以下准备工作:1. 检查钻头质量首先,需要检查PDC钻头的质量。

检查的内容包括钻头的外观是否有损坏、金刚石表面是否完好等。

如果发现有任何破损或者质量问题,应及时更换钻头,以确保钻探作业的顺利进行。

2. 检查井底情况其次,需要对井底情况进行检查。

包括井底的地质条件、岩石硬度等。

对于不同的地质条件和岩石硬度,可能需要选择不同类型的PDC钻头以确保钻探进度和效率。

3. 选择合适的钻头根据井底情况的检查结果,选择合适的PDC钻头。

不同类型的PDC钻头有不同的特点和适用范围,需要根据具体情况进行选择。

三、PDC钻头的使用方法1. 安装钻头首先,将PDC钻头安装在钻杆上。

确保钻头和钻杆之间的连接紧固可靠,并进行必要的固定和调整。

2. 启动钻机启动钻机,并逐渐提高转速,使钻头进入钻孔。

在启动钻机之前要确保钻杆和钻头之间的连接紧固可靠,并且工作面积合适。

3. 监测钻探过程在钻探过程中,要随时监测钻探进度和钻头的工作状态。

特别是要注意钻头的磨损情况,及时调整下次钻探的参数和工艺。

4. 注重冲洗和清理在钻探过程中,要注重冲洗和清理钻头。

通过注入清洗液和使用特定的清洗工具,清理钻头上的岩石碎片和泥浆等杂物,以确保钻孔的顺利进展。

5. 注意工作安全在进行钻探作业时,要时刻注意工作安全。

包括佩戴必要的防护装备、遵守操作规程、保持工作场所的整洁等。

四、PDC钻头的维护与保养在使用PDC钻头之后,需要进行维护与保养工作,以延长钻头的使用寿命。

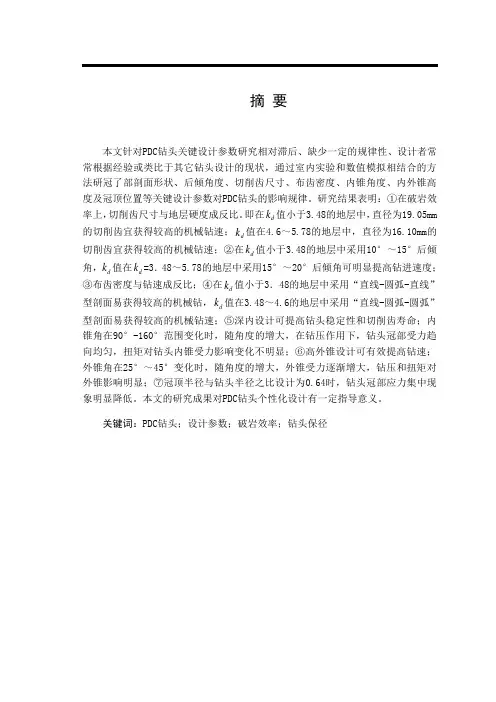

摘 要本文针对PDC 钻头关键设计参数研究相对滞后、缺少一定的规律性、设计者常常根据经验或类比于其它钻头设计的现状,通过室内实验和数值模拟相结合的方法研冠了部剖面形状、后倾角度、切削齿尺寸、布齿密度、内锥角度、内外锥高度及冠顶位置等关键设计参数对PDC 钻头的影响规律。

研究结果表明:①在破岩效率上,切削齿尺寸与地层硬度成反比。

即在d k 值小于3.48的地层中,直径为19.05mm 的切削齿宜获得较高的机械钻速;d k 值在4.6~5.78的地层中,直径为16.10mm 的切削齿宜获得较高的机械钻速;②在d k 值小于3.48的地层中采用10°~15°后倾角,d k 值在d k =3.48~5.78的地层中采用15°~20°后倾角可明显提高钻进速度;③布齿密度与钻速成反比;④在d k 值小于3.48的地层中采用“直线-圆弧-直线”型剖面易获得较高的机械钻,d k 值在3.48~4.6的地层中采用“直线-圆弧-圆弧”型剖面易获得较高的机械钻速;⑤深内设计可提高钻头稳定性和切削齿寿命;内锥角在90°-160°范围变化时,随角度的增大,在钻压作用下,钻头冠部受力趋向均匀,扭矩对钻头内锥受力影响变化不明显;⑥高外锥设计可有效提高钻速;外锥角在25°~45°变化时,随角度的增大,外锥受力逐渐增大,钻压和扭矩对外锥影响明显;⑦冠顶半径与钻头半径之比设计为0.64时,钻头冠部应力集中现象明显降低。

本文的研究成果对PDC 钻头个性化设计有一定指导意义。

关键词:PDC 钻头;设计参数;破岩效率;钻头保径AbstractIn view of the research of PDC key parameter relative lag,little certain regularity and the designs often depending on experience or analogy to others,the author has studied a series of key parameters that impact on PDC drill bit through the laboratory experiment and the numerical simulation,such as the shape of crown,degree of back rake angle,the cogging size,the tooth density,the degree of inner cone,the height of inner/outer cone and the position of crown.The results of study show that:(1)The cogging size is in inverse proportion to formation hardness on broken rockk is less than 3.48,and the diameter of cogging isl 9.05mm,efficiency.When thedIt should obtain higher drilling rate.Also the drilling rate will be higher whenk isd3.48~5.78,and the diameter is 16.10mm.(2)The drilling rote can increase if the backk is less than 3.48,Also it will be higher rake angle is between 10°and 15°whendwhen the back rake angle is 15°and 20°andk is 3.48~5.78.(3)The cogging density isdin inverse proportion to the drilling speed.(4)Higher drilling speed can be got through the“straight line—arc-straight line”section whenk is less than 3.5.And it also can bedgot through“straight line-arc-arc'’section whenk is between 3.48~4.6.(5)The designdof deep inner cone can improve bit stability and cogging life.When the degree of inner cone changes in 90°~160°,the force of crown tends to evenly under the function of drill pressure with the degree of inner cone increasing,also the torque is not obvious to the force of the crown (6)The design of high outer gone may enhance drill rate effectively.The stress of outer cone increases gradually with the angle longer and longer,simultaneity the bit pressure and the torque are obvious to the outer cone when the outer cone changes from 25°to 45° (7)When the ratio of crown radius and bit radius is 0.64,the centralized phenomenon of stress of crown is obviously reduced.The research results have certain directive significance to individualized design of PDC bit.Key words:PDC bit;Design parameter;Rock breaking efficiency;Drill gage目录第1章前言 (1)1.1研究的目的及意义 (1)1.2国内外研究现状及存在的主要问题 (2)1.3论文主要研究内容 (4)第2章实验钻头设计 (5)2.1冠部剖面形状设计 (5)2.2切削齿尺寸设计 (10)2.3切削齿工作角度选择 (10)2.4布齿密度设计 (11)2.5切削齿布齿方式设计 (13)第3章室内钻进实验结果分析 (16)3.1切削齿尺寸对钻头破岩效率的影响规律 (16)3.2布齿密度对钻头破岩效率的影晌规律 (19)3.3冠部剖面形状对钻头破岩效率的影响规律 (21)第4章钻头保径技术研究 (23)4.1钻头保径技术的研究概况 (23)4.2保径器的分类 (27)结论 (34)参考文献 (35)致谢 (36)第1章前言1.1 研究的目的及意义钻头做为钻进过程中主要的岩石破碎工具,其质量的优劣、与岩性和其它钻井工艺条件是否适应,将直接影响钻井速度、钻井质量和钻井成本。

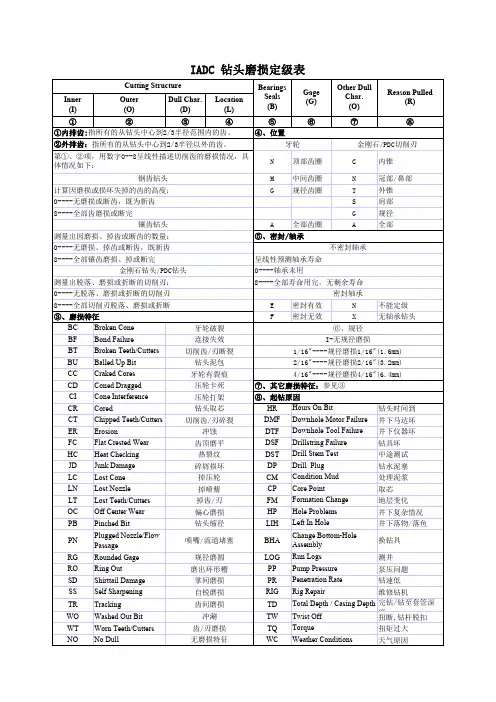

PDC钻头磨损分级系统1987年,IADC制定了固定切削齿磨损分级系统,并于1991年作了修订。

固定切削齿钻头磨损分级系统适用于除牙轮钻头之外的所有钻头,具体包括天然金刚石钻头、聚晶复合片(PDC)钻头、热稳定聚晶(TSP)金刚石钻头、孕镶式钻头、各种取心钻头以及其它所有使用金刚石作为切削元件的固定切削齿钻头(固定切削齿钻头磨损分级系统并不区分全面钻进钻头和取心钻头。

)。

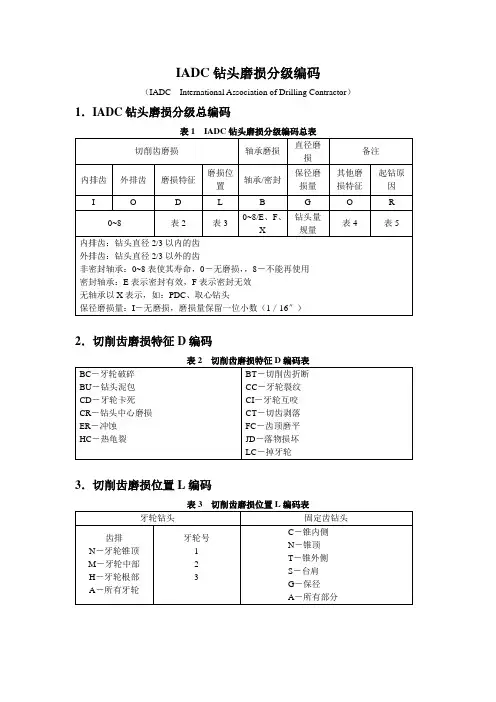

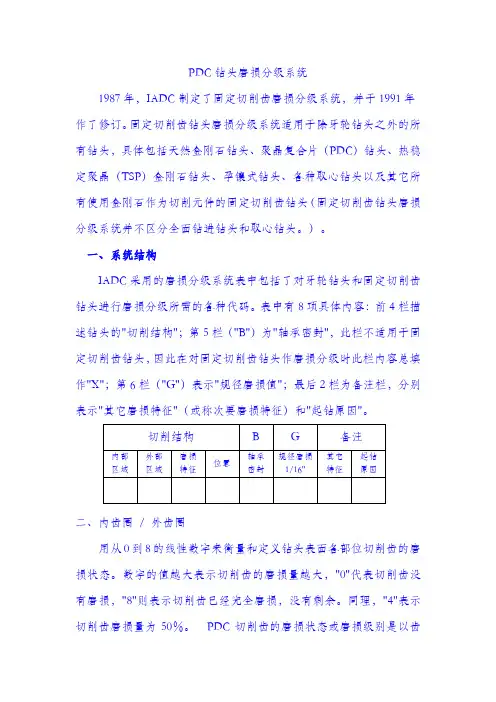

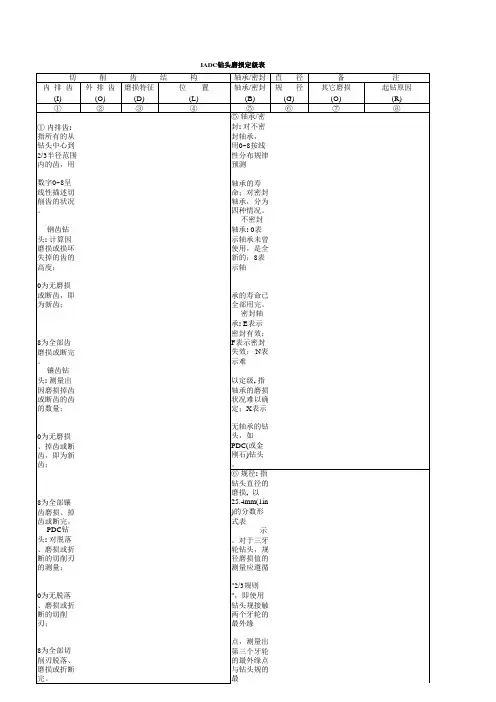

一、系统结构IADC采用的磨损分级系统表中包括了对牙轮钻头和固定切削齿钻头进行磨损分级所需的各种代码。

表中有8项具体内容:前4栏描述钻头的"切削结构";第5栏("B")为"轴承密封",此栏不适用于固定切削齿钻头,因此在对固定切削齿钻头作磨损分级时此栏内容总填作"X";第6栏("G")表示"规径磨损值";最后2栏为备注栏,分别表示"其它磨损特征"(或称次要磨损特征)和"起钻原因"。

二、内齿圈/ 外齿圈用从0到8的线性数字来衡量和定义钻头表面各部位切削齿的磨损状态。

数字的值越大表示切削齿的磨损量越大,"0"代表切削齿没有磨损,"8"则表示切削齿已经完全磨损,没有剩余。

同理,"4"表示切削齿磨损量为50%。

PDC切削齿的磨损状态或磨损级别是以齿的金刚石层的磨损程度为依据的,不考虑复合片的形状、尺寸、类型以及出刃高度。

图1为切削齿磨损分级系统的示意图。

在对一只已使用过的钻头进行磨损状态分级时,需要记录钻头每个区域的平均磨损量。

如图所示,钻头半径的内2/3部分为内部区域,该区域有5颗切削齿,其磨损等级应为"2"。

这是通过计算区域内每颗齿磨损级别的平均值得来的:外部区域的平均磨损程度也是用同样方法计算出来的:"6"就是钻头外部区域的磨损级别。

PDC钻头使用方法PDC钻头使用方法简介PDC钻头(Polycrystalline Diamond Compact Drill Bit)是一种经过高温和高压处理的人造金刚石钻头,广泛应用于岩石、矿石和化石的钻探领域。

它由钻头身和刀翼两部份组成,钻头身用于连接钻杆,而刀翼由多个成行的金刚石刀片组成。

PDC钻头具有高效率、高质量和长寿命等优点,在钻探作业中发挥着重要的作用。

本文将介绍PDC钻头的使用方法,包括前期准备工作、钻井过程中注意事项以及钻井结束后的处理方法。

前期准备工作在使用PDC钻头之前,需要进行以下准备工作:1. 钻头检查在使用PDC钻头之前,必须对其进行彻底的检查。

首先,子细检查钻头是否有损坏或者磨损,如果有,应及时更换。

其次,检查钻头的连接罗纹是否完好,如果有松动或者损坏,应进行修复或者更换。

最后,检查钻头刀翼上的金刚石刀片是否完整,如果有缺损,应及时修复或者更换。

2. 井下环境评估在使用PDC钻头之前,必须对井下环境进行评估。

例如,需要了解井下岩石的性质、井深、井孔直径和估计遇到的地层情况等。

这些信息对于选择合适的钻头型号和确定钻头使用参数至关重要。

3. 钻头连接在使用PDC钻头之前,需要将其与钻杆连接起来。

连接时,应将钻头与钻杆的罗纹进行匹配,并使用扳手或者扳手夹紧。

连接完成后,应进行适度的拉力测试,以确保连接坚固可靠。

钻井过程中的注意事项在进行钻井作业时,使用PDC钻头需要注意以下几点:1. 钻速控制在使用PDC钻头时,必须控制钻速。

过高的钻速可能导致钻头损坏或者失效,过低的钻速可能导致效率低下。

通常情况下,钻速应根据地层情况和钻头型号来进行调整,以达到最佳钻速。

2. 注浆排渣在使用PDC钻头时,必须注意注浆排渣。

适当的注浆可以降低钻头的磨损,并有效冷却钻头,减少磨擦产生的热量。

同时,及时排渣可以避免钻头阻塞,提高钻井效率。

3. 防护措施在使用PDC钻头时,需要采取一些防护措施。

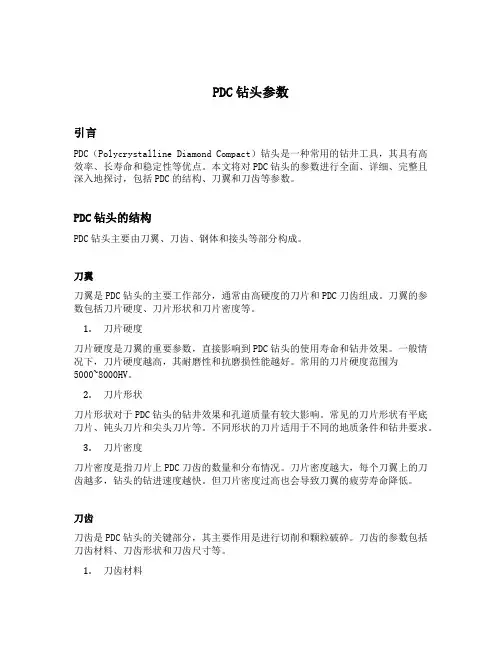

PDC钻头参数引言PDC(Polycrystalline Diamond Compact)钻头是一种常用的钻井工具,其具有高效率、长寿命和稳定性等优点。

本文将对PDC钻头的参数进行全面、详细、完整且深入地探讨,包括PDC的结构、刀翼和刀齿等参数。

PDC钻头的结构PDC钻头主要由刀翼、刀齿、钢体和接头等部分构成。

刀翼刀翼是PDC钻头的主要工作部分,通常由高硬度的刀片和PDC刀齿组成。

刀翼的参数包括刀片硬度、刀片形状和刀片密度等。

1.刀片硬度刀片硬度是刀翼的重要参数,直接影响到PDC钻头的使用寿命和钻井效果。

一般情况下,刀片硬度越高,其耐磨性和抗磨损性能越好。

常用的刀片硬度范围为5000~8000HV。

2.刀片形状刀片形状对于PDC钻头的钻井效果和孔道质量有较大影响。

常见的刀片形状有平底刀片、钝头刀片和尖头刀片等。

不同形状的刀片适用于不同的地质条件和钻井要求。

3.刀片密度刀片密度是指刀片上PDC刀齿的数量和分布情况。

刀片密度越大,每个刀翼上的刀齿越多,钻头的钻进速度越快。

但刀片密度过高也会导致刀翼的疲劳寿命降低。

刀齿刀齿是PDC钻头的关键部分,其主要作用是进行切削和颗粒破碎。

刀齿的参数包括刀齿材料、刀齿形状和刀齿尺寸等。

1.刀齿材料常见的刀齿材料包括聚晶金刚石和硬质合金等。

聚晶金刚石具有高硬度、抗磨损性好的特点,适用于钻取较硬的地层;硬质合金具有较高的韧性和断裂韧性,适用于钻取较软的地层。

2.刀齿形状刀齿形状影响到钻头的切削效果和钻孔的质量。

常见的刀齿形状有平面刀齿、弯刀齿和锯齿刀齿等。

不同形状的刀齿适用于不同的地质条件和钻井要求。

3.刀齿尺寸刀齿尺寸影响到钻头的整体性能和孔道质量。

刀齿尺寸一般由长度、宽度和高度三个参数来表征。

较大尺寸的刀齿通常用于钻取较硬的地层,而较小尺寸的刀齿适用于钻取较软的地层。

钢体钢体是PDC钻头的支撑和固定部分,起到连接刀翼和接头的作用。

钢体的参数包括材质、强度和尺寸等。

PDC钻头使用类型PDC(聚晶钻头)钻头是近年来石油钻探领域中广泛使用的一种钻井工具。

它以高硬度、高韧性和抗磨损性能而著称,具有很高的钻进速度和良好的钻井性能,被广泛用于各类岩石的钻井作业。

根据不同的使用场景和岩石性质,PDC钻头可以分为几种不同的类型。

1.全面固结PDC钻头(Matrix PDC Bits):这种钻头主要由聚晶齿和基体(又称为矩阵)组成,聚晶齿通过高温高压的工艺固结在基体上。

聚晶齿具有异常高的硬度和韧性,可以很好地抵抗地层的磨损和破碎,而基体则提供了一定的强度和稳定性。

全面固结PDC钻头适用于一般的钻井环境和弱-中硬度的岩石。

2.增韧型PDC钻头(Toughened PDC Bits):增韧型PDC钻头采用类似金属的材料作为基体,可提供更高的强度和韧性。

增韧型PDC钻头的聚晶齿比全面固结型更细小,能在基体上形成更强的支撑结构,从而提高了钻头的抗磨损和抗冲击性能。

增韧型PDC钻头适用于中硬-高硬度的岩石,如石英岩、玄武岩等。

3.钢体PDC钻头(Steel Body PDC Bits):钢体PDC钻头采用整体钢体结构,包括钢体本身和装配在其上的聚晶齿。

与前两种钻头相比,钢体PDC钻头更适用于特殊的钻井环境,如高温高压的深层井口、酸性环境等。

钢体PDC钻头的钻具设计更为复杂,需要更高的技术难度和成本,但由于其良好的耐压性和抗腐蚀性能,使其成为一些特殊作业的首选。

4.侧喷PDC钻头(Jet Deflection PDC Bits):侧喷PDC钻头在钻井过程中注入高速射流,把钻井液喷出来,通过液体的冲刷和冲击来清除井底碎屑,防止碎屑卡钻。

这种钻头适用于易卡钻的地层,如软-中硬的沉积岩。

5.方形PDC钻头(Square PDC Bits):方形PDC钻头的切削齿排列为方形,相比于传统的圆形排列,能够提供更多的侧切削面积,有利于提高钻井效率和采取更大的传动力。

方形PDC钻头适用于中-高硬度的岩石。

二、PDC钻头损坏典型特征及分析1、断齿(BT)造成钻头断齿的原因可能有:(1)钻压过大,引起内排齿断裂;(2)转速过高,引起外排齿断裂;(3)井底有落物;(4)钻遇砾石层;(5)地层过硬,钻头选型不当;(6)新钻头井底造形不充分或没有造形。

2、齿面裂纹(CDL)造成钻头产生齿面裂纹的原因可能有:(1)转速过高,PDC齿过热烧裂;(2)过度的冲击载荷;(3)地层过硬。

3、热烧损(HC)引起热烧损的原因:(1)钻压过高;(2)转速过快;(3)排量过低;(4)划眼过度。

4、掉齿(LT)造成掉齿的原因:(1)PDC齿过热;(2)PDC齿质量原因。

5、PDC齿冲蚀(ER)引起冲蚀的主要原因:(1)泥浆排量过大;(2)钻头设计流道面积过小;(3)泥浆性能不好,含砂或固相含量过高;6、钻头出环(RO)引起钻头出环的主要原因可能有:(1)井底有落物;(2)钻遇砾石层,肩部PDC齿破碎造成出环;(3)钻压过大;(4)出现顿、溜钻,造成肩部PDC齿破碎;7、保径齿损坏(BT)造成保径齿损坏的主要原因可能有:(1)过度划眼;(2)冲击载荷过大;(3)钻柱弯曲。

8、钻头保径磨损(RG)造成钻头保径磨损的主要原因:(1)井径缩径或上只钻头规径问题,造成第二只钻头过度划眼;(2)地层研磨性强,转速过高;(3)扶正不良。

9、断刀翼(BB)造成钻头断刀翼的主要可能原因有:(1)制造质量;(2)扭矩过大;(3)冲击载荷过大;(4)钻头在井底产生回旋。

测井方式代码测井方式单位DT, DTc 声波μs/ftRHOB, DEN 密度g/ccGR, GRc 伽马APICAL 井径InRES 电阻率Ohm-mS-POR, S-PORc 声波孔隙度%D-POR, D-POR 密度孔隙度%N-POR 中子孔隙度%ND-POR 中子—密度孔隙度%UCS-psi 单轴抗压强度PsiCCS-psi 三轴抗压强度psi。

pdc钻头名词解释PDC钻头(Polycrystalline Diamond Compact)是一种用于石油和天然气勘探的钻井工具。

它由一块人工合成的聚晶金刚石覆盖在硬质合金的基体上构成。

PDC钻头的核心组件是聚晶金刚石覆盖层,它是通过高温高压合成技术制造而成。

聚晶金刚石是由许多小颗粒的金刚石晶粒以高温高压下结合在一起形成的。

这种结构使得PDC钻头具有非常高的硬度和耐磨性,能够在极端的地质条件下进行钻探。

PDC钻头的基体通常由硬质合金制成,它具有良好的强度和刚性。

硬质合金是由金属碳化物颗粒(如钨碳化物)和金属粉末(如钴)通过高温烧结而成。

这种基体的作用是支撑聚晶金刚石覆盖层,并传递旋转力和钻进力到岩石中。

PDC钻头由于其独特的结构和材料特性,具有许多优点。

首先,由于金刚石的硬度和耐磨性,PDC钻头能够在极硬的岩石中进行高效的钻探,提高了钻井的速度和效率。

其次,由于聚晶金刚石的高热导性,PDC钻头能够快速散热,减少了钻头的热损伤,延长了使用寿命。

此外,PDC钻头还具有较好的自清洁能力,减少了岩屑的堵塞和钻头卡钻的风险。

然而,PDC钻头也存在一些挑战。

首先,由于聚晶金刚石的高硬度,钻头在遇到大块的岩石时容易产生卡钻和断刀的问题。

其次,钻头的成本相对较高,需要进行精细的加工和合成。

此外,PDC钻头对钻井液的选择也比较敏感,需要根据地质条件和井筒要求进行调整。

总的来说,PDC钻头是一种先进的钻井工具,具有高效、耐用和适应性强的特点。

随着技术的不断发展,PDC钻头在石油和天然气勘探中的应用越来越广泛,为资源开发和能源产业的发展做出了重要贡献。

PDC钻头磨损分级系统

1987年,IADC制定了固定切削齿磨损分级系统,并于1991年作了修订。

固定切削齿钻头磨损分级系统适用于除牙轮钻头之外的所有钻头,具体包括天然金刚石钻头、聚晶复合片(PDC)钻头、热稳定聚晶(TSP)金刚石钻头、孕镶式钻头、各种取心钻头以及其它所有使用金刚石作为切削元件的固定切削齿钻头(固定切削齿钻头磨损分级系统并不区分全面钻进钻头和取心钻头。

)。

一、系统结构

IADC采用的磨损分级系统表中包括了对牙轮钻头和固定切削齿钻头进行磨损分级所需的各种代码。

表中有8项具体内容:前4栏描述钻头的"切削结构";第5栏("B")为"轴承密封",此栏不适用于固定切削齿钻头,因此在对固定切削齿钻头作磨损分级时此栏内容总填作"X";第6栏("G")表示"规径磨损值";最后2栏为备注栏,分别表示"其它磨损特征"(或称次要磨损特征)和"起钻原因"。

二、内齿圈/ 外齿圈

用从0到8的线性数字来衡量和定义钻头表面各部位切削齿的磨损状态。

数字的值越大表示切削齿的磨损量越大,"0"代表切削齿没有磨损,"8"则表示切削齿已经完全磨损,没有剩余。

同理,"4"表示切削齿磨损量为50%。

PDC切削齿的磨损状态或磨损级别是以齿

的金刚石层的磨损程度为依据的,不考虑复合片的形状、尺寸、类型以及出刃高度。

图1为切削齿磨损分级系统的示意图。

在对一只已使用过的钻头进行磨损状态分级时,需要记录钻头每个区域的平均磨损量。

如图所示,钻头半径的内2/3部分为内部区域,该区域有5颗切削齿,其磨损等级应为"2"。

这是通过计算区域内每颗齿磨损级别的平均值得来的:

外部区域的平均磨损程度也是用同样方法计算出来的:

"6"就是钻头外部区域的磨损级别。

现在就可以将上面的计算数据填

入上述的IADC钻头磨损分级系统表中。

注意:对于取心钻头,图中的中心线不再是钻头中心线,而应为取心钻头内径的边缘线。

三、钻头的磨损特征/其它特征

磨损分析系统表中的第3栏和第7栏用以描述钻头的磨损特征,即与新钻头相比,已磨损的钻头所发生的最显著的状态变化特征。

这些特征的分类代码列在下面的表中。

通常,对固定切削齿钻头而言,磨损特征可分为4类,如图所示。

上述磨损分级特征虽然是基于PDC复合片或复合片桩柱的磨损,但一样适用于热稳定聚晶金刚石TSP或天然金刚石材料。

磨损特征/其它特征表

*BC--牙轮断裂

BF--金刚石层脱落

BT--牙齿或切削齿碎裂

BU--泥包

*CC--牙轮开裂

*CD--牙轮卡死

CI--牙轮干涉

CR--心部磨损

CT--牙齿或切削齿崩裂ER--冲蚀

FC--平顶型磨损

HC--热裂纹

JD--刀翼本体损坏

*LC--牙轮脱落

LN--喷嘴脱落

LT--牙齿或切削齿脱落NO--无明显磨损特征NR--无法再入井使用OC--偏心磨损

PB--钻头缩径

PN--喷嘴或流道堵塞RG--规径磨损

RO--环切

RR--可再入井

SD--牙爪裙部损坏

SS--自锐式磨损

TR--环槽

WO--由冲蚀导致的钻头刺穿

WT--牙齿或切削齿磨损

* 在"位置" 栏中填注牙轮号。

注意:如果没有可见的磨损特征,在"磨损特征"栏中填注"NO"。

如果没有可见的其它特征,在"其它特征"栏中填注"NO"。

四、位置

位置栏用于说明第3栏中主要"磨损特征"所发生的位置。

下图中列出了4种可能的固定切削齿钻头冠部轮廓,图中标明了钻头上不同位置的代号。

可以使用一个或多个位置代号来说明磨损特征发生的位置。

五、轴承密封

此栏仅用于牙轮钻头。

因此,对于固定切削齿钻头,栏中适中标注"×"。

六、规径

"规径栏" 用于描述钻头规径的磨损状态。

如果钻头规径完好,钻头直径未磨小,则应在栏中标注"I"。

否则,应将钻头直径的磨损量按最接近的1/16″圆整。

对于不同磨损量的标注形式,请参照下图。

七、起钻原因

磨损分级系统表中的最后一栏用以说明起钻原因。

下表中列出了一系列起钻原因的代码。

起钻原因表

BHA--更换钻具组合

DMF--井下动力钻具失效

DSF--钻柱失效

DST--中途测试

DTF--井下工具失效

LOG--测井

RIG--钻机修理

CM--调整泥浆

CP--到达取心点

DP--卡钻

FM--地层变化

HP--井眼问题

HR--时间

PP--钻井泵压力

PR--机械钻速

TD--钻达总深度或套管深度TQ--扭矩

TW--钻杆扭断或脱扣

WC--气候条件

WO--钻柱刺穿。