第四章 机械加工质量及其控制

- 格式:ppt

- 大小:3.12 MB

- 文档页数:91

机械加工质量及控制机械加工质量及控制1. 引言1. 背景介绍:说明为什么需要进行机械加工质量的控制。

2. 目的和范围:明确本文档旨在提供关于机械加工质量及其控制方面的详尽信息,并限定了讨论内容。

2. 基础知识1. 定义与术语解释:列出相关定义并对其中涉及到法律名词进行注释。

- 法律名词A: 解释A.- 法律名词B: 解释B.3. 加工过程流程图示例:描述一个典型的机械加工过程,包括各个环节以及可能存在问题点。

附上相应图片或图表。

4.常见材料特性分析对不同类型材料(如金属、塑料等)在机械加工中所具有的特性进行分析,例如强度、韧性等因素对最终产品品质影响情况。

5.主要设备选择与使用指南提供针对不同种类零件生产时合适设备选用建议, 并给予操作规范化指导手册参考资料。

(可根据实际情况细化)6.加工质量控制方法1. 测量与检验:介绍常用的测量和检验方法,如尺寸、表面粗糙度等。

2. 数据分析与统计:说明数据收集及其分析对于机械加工质量控制的重要性,并提供相应的统计学原理。

7.问题解决方案提供一些可能出现在机械加工过程中遇到问题时所采取的解决方案。

例如,处理材料变形或刀具损坏等情况。

8.实施建议根据前述内容给予针对企业生产环境下合适改进策略, 并附上相关操作指南。

(可根据实际情况进行详细拓展)9. 结论10. 参考文献11. 附件:本文档涉及到并有助于读者更好理解主题内容而需要参阅或使用之文件列表.12 . 法律名词注释:- 法律名词A: 解释A.- 法律名词B: 解释B.。

(机械制造⾏业)机械制造技术基础习题《机械制造技术基础》习题第⼀章绪论1-1 什么是⽣产过程、⼯艺过程和⼯艺规程?1-2 什么是⼯序、⼯位、⼯步和⾛⼑?试举例说明。

1-3 什么是安装?什么是装夹?它们有什么区别?1-4 单件⽣产、成批⽣产、⼤量⽣产各有哪些⼯艺特征?1-5 试为某车床⼚丝杠⽣产线确定⽣产类型,⽣产条件如下:加⼯零件:卧式车床丝杠(长为1617mm,直径为40mm,丝杠精度等级为8级,材料为Y40Mn);年产量:5000台车床;备品率:5%;废品率:0.5%。

1-6 什么是⼯件的定位?什么是⼯件的夹紧?试举例说明。

1-7 什么是⼯件的⽋定位?什么是⼯件的过定位?试举例说明。

1-8 试举例说明什么是设计基准、⼯艺基准、⼯序基准、定位基准、测量基准和装配基准。

1-9 有⼈说:“⼯件在夹具中装夹,只要有6个定位⽀承点,就是⽋定位”,“凡是少于6个定位⽀承点,就不会出现过定位”,上⾯这些说法都对吗?为什么?试举例说明。

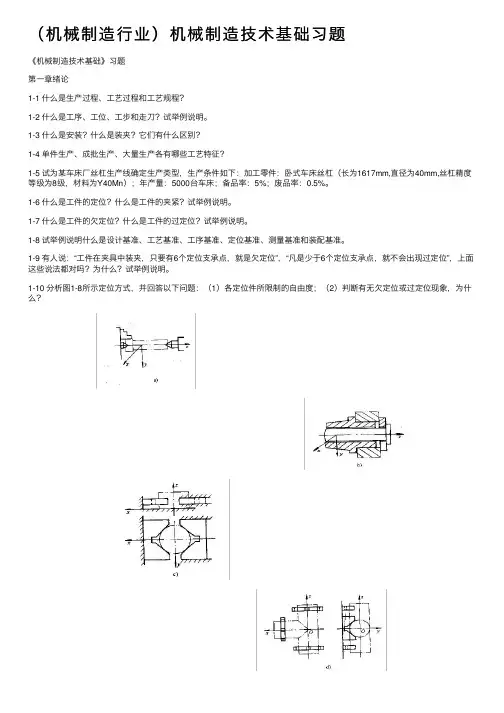

1-10 分析图1-8所⽰定位⽅式,并回答以下问题:(1)各定位件所限制的⾃由度;(2)判断有⽆⽋定位或过定位现象,为什么?图1-8 习题1-10图第⼆章切削过程及其控制2-1 什么是切削⽤两三要素?在外圆车削中,它们与切削层参数有什么关系? 2-2 确定外圆车⼑切削部分⼏何形状最少需要⼏个基本⾓度?试画图标出这些基本⾓度。

2-3 试述⼑具标注⾓度和⼯作⾓度的区别。

为什么车⼑作横向切削时,进给量取值不能过⼤?2-4 ⼑具切削部分的材料必须具备哪些基本性能?2-5 常⽤的硬质合⾦有哪⼏类?如何选⽤?2-6 怎样划分切削变形区?第⼀变形区有哪些变形特点?2-7 什么是积削瘤?它对加⼯过程有什么影响?如何控制积削瘤的产⽣? 2-8 试述影响切削变形的主要因素及影响规律。

2-9 常⽤的切屑形态有哪⼏种?它们⼀般都在什么情况下⽣成?怎样对切屑形态进⾏控制?2-10 切削⼒为什么要分解为三个分⼒?各分⼒的⼤⼩对加⼯过程有什么影响? 2-11 在CA6140型车床上车削外圆,已知:⼯件材料为灰铸铁,其牌号为HT200;⼑具材料为硬质合⾦,其牌号为YG6;⼑具⼏何参数为:0010=γ,οοοο10,10,45,8''00-=====s r r k k λαα(s λ对三向切削分⼒的修正系数分别为75.0,5.1,0.1===f s p S C s F F F k k k λλλ),mm r 5.0=ε;切削⽤量为:min /80,/4.0,3m v r mm f mm c p ===α。

机械加工质量及其控制培训教材一、引言机械加工质量控制是现代制造业中非常重要的一环。

在机械加工过程中,通过控制各个环节的操作和质量标准,可以确保产品的准确性、精确度和可靠性。

本教材将介绍机械加工质量的基本概念和方法,以及如何进行有效的质量控制。

二、机械加工质量的定义与分类2.1 机械加工质量的定义机械加工质量是指产品在加工过程中达到设计要求的程度,包括尺寸精度、形位公差、表面质量等。

2.2 机械加工质量的分类机械加工质量可以按照不同的角度进行分类,主要包括以下几个方面:•尺寸精度:产品在尺寸大小上的偏差程度,如直径、长度等。

•形位公差:产品在形状和位置上的偏差程度,如平面度、圆度、垂直度等。

•表面质量:产品表面的光洁度、粗糙度等。

•材料性能:产品的材料力学性能、耐磨性等。

三、机械加工质量控制的方法3.1 设计过程中的质量控制在产品设计阶段,应考虑产品的加工可行性,确定合理的尺寸公差和形位公差等要求,以便在加工过程中做出相应控制,使产品达到设计要求。

3.2 加工过程中的质量控制机械加工过程中的质量控制包括以下几个方面:3.2.1 加工设备的选择与调试选择合适的加工设备,并对设备进行适当的调试,保证设备的准确性、稳定性和可靠性。

3.2.2 工艺参数的控制控制加工过程中的工艺参数,包括切削速度、进给速度、切削深度等,以保证加工质量的稳定性和一致性。

3.2.3 刀具与夹具的选择与维护选择合适的刀具和夹具,并对其进行定期维护和检修,确保其良好的切削性能和夹紧力。

3.2.4 加工工艺的优化通过对加工工艺的优化,例如合理的切削路径、刀具路径和切削顺序等,可以提高加工效率和加工质量。

3.3 检测与测量在机械加工过程中,需要进行不同的检测与测量,评估产品的加工质量。

常用的检测与测量方法包括影像测量、三坐标测量、硬度测试等。

四、机械加工质量控制案例分析本章将以实际案例为基础,对机械加工质量控制进行深入分析,从中总结经验教训,提出相应的解决方案。

机械制造工艺学部分习题解答4第四章:机械加工精度及其控制(第3版P226-228)4-1车床床身导轨在垂直平面内及水平面内的直线度对车削圆轴类零件的加工误差有何影响?影响程度各有何不同?答:导轨在垂直平面内的直线度引起的加工误差发生在被加工表面的切线方向上,是非敏感误差方向,对零件的加工精度影响小;导轨在水平面内的直线度引起的加工误差发生在加工表面的法线上是误差敏感方向,对加工精度影响大。

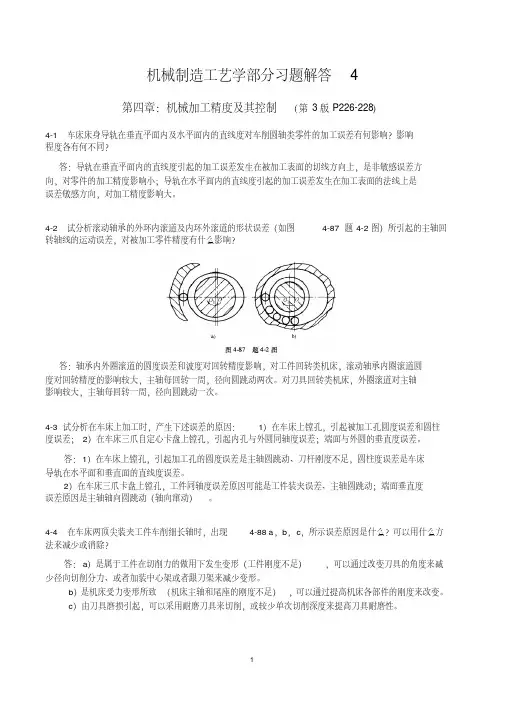

4-2试分析滚动轴承的外环内滚道及内环外滚道的形状误差(如图4-87题4-2图)所引起的主轴回转轴线的运动误差,对被加工零件精度有什么影响?答:轴承内外圈滚道的圆度误差和波度对回转精度影响,对工件回转类机床,滚动轴承内圈滚道圆度对回转精度的影响较大,主轴每回转一周,径向圆跳动两次。

对刀具回转类机床,外圈滚道对主轴影响较大,主轴每回转一周,径向圆跳动一次。

4-3试分析在车床上加工时,产生下述误差的原因:1)在车床上镗孔,引起被加工孔圆度误差和圆柱度误差;2)在车床三爪自定心卡盘上镗孔,引起内孔与外圆同轴度误差;端面与外圆的垂直度误差。

答:1)在车床上镗孔,引起加工孔的圆度误差是主轴圆跳动、刀杆刚度不足,圆柱度误差是车床导轨在水平面和垂直面的直线度误差。

2)在车床三爪卡盘上镗孔,工件同轴度误差原因可能是工件装夹误差、主轴圆跳动;端面垂直度误差原因是主轴轴向圆跳动(轴向窜动)。

4-4在车床两顶尖装夹工件车削细长轴时,出现4-88a,b,c,所示误差原因是什么?可以用什么方法来减少或消除?答:a)是属于工件在切削力的做用下发生变形(工件刚度不足),可以通过改变刀具的角度来减少径向切削分力、或者加装中心架或者跟刀架来减少变形。

b)是机床受力变形所致(机床主轴和尾座的刚度不足),可以通过提高机床各部件的刚度来改变。

c)由刀具磨损引起,可以采用耐磨刀具来切削,或较少单次切削深度来提高刀具耐磨性。

4-5试分析在转塔车床上将车刀垂直安装加工外圆(图4-89)时,影响直径误差的因素中,导轨在垂直面内和水平面内的弯曲,哪个影响大?与卧式车床比较有什么不同?为什么?答:如图4-89所示转塔车床的刀具安装在垂直面内,由于垂直面为误差敏感方向,所以导轨垂直面内的弯曲对工件直径误差影响较大。

《机械制造技术》课程教案扬州大学机械工程学院机械制迭教科部二00三年六月第四章机械加工质量分析与控制一、内容概述木章将机械制造质量分成加工精度和表面质星两个方而来研究。

随着科学技术的发展和市场竞争的加剧,对零件机械加工质量的要求也越来越高,因此,对机械加工质量的深入研究与解决,不仅已成为机械制造工艺师的首要任务,而且是机械制造工艺学的核心内容, 机械加工质量分析与控制就成为木课程内容屮十分重要的一章。

二、本章重点1.在加工误差的单因素分析屮,着重掌握机床误差、工艺系统受力变形、热变形及工件残余应力等原始谋茅对加工谋差的影响;2.在加工误差的统计分析屮,着重掌握分布图在误羌分析屮的应用。

三、课时分配木章课时:讲课:16学时,实验:4学时第一节概述(1学时)加工误差的来源,原始误善和加工误差的关系。

第二节影响加工精度的因素(8学时)一、原理误差二、机床的几何误差三、:T艺系统具它几何误差四、工艺系统受力变形引起的加工误差工艺系统刚度、部件刚度及其特点、切削力作用点位置变化对加I:误差的影响、误差复映五、工艺系统热变形引起的加工误差六、工件内应力引起的变形笫三节加T谋羌的统计分析(3学时)第四节机械加工表面质量(4学时)笫四节机械加丁屮的振动(4学时)四、授课方式多媒体教学五、实验%1三向刚度测定法%1加工误差统计分析六、习题与思考题4-1试分析在卧式车床上加工时,产生下述误差的原因:1)在卧式车床上弾孔时,引起被加工孔圆度误差和圆柱度误差。

2)在卧式车床(用三爪自定心卡盘)上镣孔时,引起内孔与外圆同轴度误差、端面与外圆的垂真度误差的原因。

4-2在卧式车床上用两顶尖装夹工件车削细长轴时,出现图4・la、b、c所示的误差是什么原因,分别采用什么办法来减少或消除?b)c)图4— 14-3设已知一工艺系统的误差复映系数为0・25,工件在木工序前有圆度误差0.45mm, 若木工序形状精度规定允差0. Olmm,试问至少要走刀几次方能使形状精度合格?4-4在车床上加T丝杠,T件总长为2650mm,螺纹部分的长度L=200mm, T件材料和母丝杠材料都是45钢,加丁时室温为20°C,加T.JU.T件温度升至45°C,母丝杠温升至30°C。

一、名词解释1.机械加工精度:2.误差复映:3.系统误差:4.工艺系统刚度:5.主轴回转误差:二、选择题1.分析计算两定位误差的前提是采用夹具装夹加工一批工件,用()法保证加工要求。

A、调整B、试切C、轨迹2.工艺系统的热变形影响加工精度和生产效率,为保证加工要求必须使机床()。

A.冷却后再测量及精加工B.热伸长后再调刀C.热平衡后再加工D.冷却后再安装工件3.工艺系统静误差主要指()。

A、工艺系统受力误差B、工艺系统受热误差C、机床误差D、刀具磨损4.工艺系统热变形不仅影响加工精度而且影响生产效率,为保证加工要求须使机床()。

A.冷却后再测量及精加工B.热伸长后再调刀C.热平衡后再加工D.冷却后再安装工件5.误差的敏感方向是指产生加工误差的工艺系统原始误差处于加工表面的()。

A、法线方向B、切线方向C、轴线方向6.车床主轴的几何偏心(纯径向跳动)使加工阶梯轴时产生的误差是()。

A、圆柱度误差B、端面平面度误差C、加工面与装夹面的同铀度误差7.在大量生产的精加工时,应采用()方法以获得图纸要求的尺寸精度。

A、试切法加工B、试切调整法加工C、样件调整法加工D、按样件初调刀后试切一组工件作精确微调8.研究工艺系统受力变形时,若以车床两顶尖间加工光轴为例,如果只考虑机床变形,则由于切削过程受力点位置的变化而引起工件产生()形状误差。

A、圆锥形B、腰鼓形C、马鞍形(双曲线)D、圆柱形9.分布曲线的中心位置表示()对一批工件加工尺寸的影响。

A、常值系统误差B、变值系统误差C、随机误差D、随机误差和变值系统误差10.研究工艺系统受力变形时,若以车床两顶尖间加工光轴为例,如果只考虑工件变形,则由于切削过程受力点位置的变化而引起工件产生()形状误差。

A、圆锥形B、腰鼓形C、马鞍形(双曲线)D、圆柱形11.工艺系统动误差主要包括()。

A、调整误差B、工艺系统受热误差C、机床传动误差D、定位误差12.分析计算两定位误差的前提是采用夹具装夹加工一批工件,用()法保证加工要求。

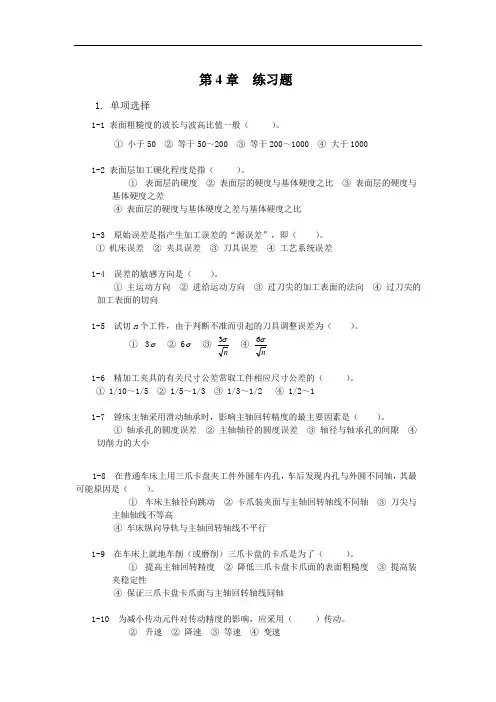

第4章 练习题1. 单项选择1-1 表面粗糙度的波长与波高比值一般( )。

① 小于50 ② 等于50~200 ③ 等于200~1000 ④ 大于10001-2 表面层加工硬化程度是指( )。

① 表面层的硬度 ② 表面层的硬度与基体硬度之比 ③ 表面层的硬度与基体硬度之差④ 表面层的硬度与基体硬度之差与基体硬度之比1-3 原始误差是指产生加工误差的“源误差”,即( )。

① 机床误差 ② 夹具误差 ③ 刀具误差 ④ 工艺系统误差1-4 误差的敏感方向是( )。

① 主运动方向 ② 进给运动方向 ③ 过刀尖的加工表面的法向 ④ 过刀尖的加工表面的切向1-5 试切n 个工件,由于判断不准而引起的刀具调整误差为( )。

① 3σ ② 6σ ③ n σ3 ④ n σ61-6 精加工夹具的有关尺寸公差常取工件相应尺寸公差的( )。

① 1/10~1/5 ② 1/5~1/3 ③ 1/3~1/2 ④ 1/2~11-7 镗床主轴采用滑动轴承时,影响主轴回转精度的最主要因素是( )。

① 轴承孔的圆度误差 ② 主轴轴径的圆度误差 ③ 轴径与轴承孔的间隙 ④ 切削力的大小1-8 在普通车床上用三爪卡盘夹工件外圆车内孔,车后发现内孔与外圆不同轴,其最可能原因是( )。

① 车床主轴径向跳动 ② 卡爪装夹面与主轴回转轴线不同轴 ③ 刀尖与主轴轴线不等高④ 车床纵向导轨与主轴回转轴线不平行1-9 在车床上就地车削(或磨削)三爪卡盘的卡爪是为了( )。

① 提高主轴回转精度 ② 降低三爪卡盘卡爪面的表面粗糙度 ③ 提高装夹稳定性④ 保证三爪卡盘卡爪面与主轴回转轴线同轴1-10 为减小传动元件对传动精度的影响,应采用( )传动。

② 升速 ② 降速 ③ 等速 ④ 变速1-11 通常机床传动链的()元件误差对加工误差影响最大。

① 首端②末端③ 中间④ 两端1-12 工艺系统刚度等于工艺系统各组成环节刚度()。

① 之和②倒数之和③ 之和的倒数④ 倒数之和的倒数1-13 机床部件的实际刚度()按实体所估算的刚度。

《机械制造技术基础》部分习题参考解答.第四章机械加工质量及其控制4-1什么是主轴回转精度?为什么外圆磨床头夹中的顶尖不随工件一起回转,而车床主轴箱中的顶尖则是随工件一起回转的?解:主轴回转精度——主轴实际回转轴线与理想回转轴线的差值表示主轴回转精度,它分为主轴径向圆跳动、轴向圆跳动和角度摆动。

车床主轴顶尖随工件回转是因为车床加工精度比磨床要求低,随工件回转可减小摩擦力;外圆磨床头夹中的顶尖不随工件一起回转是因为磨床加工精度要求高,顶尖不转可消除主轴回转产生的误差。

4-2在镗床上镗孔时(刀具作旋转主运动,工件作进给运动),试分析加工表面产生椭圆形误差的原因。

答:在镗床上镗孔时,由于切削力F的作用方向随主轴的回转而回转,在F作用下,主轴总是以支承轴颈某一部位与轴承内表面接触,轴承内表面圆度误差将反映为主轴径向圆跳动,轴承内表面若为椭圆则镗削的工件表面就会产生椭圆误差。

4-3为什么卧式车床床身导轨在水平面内的直线度要求高于垂直面内的直线度要求?答:导轨在水平面方向是误差敏感方向,导轨垂直面是误差不敏感方向,故水平面内的直线度要求高于垂直面内的直线度要求。

4-4某车床导轨在水平面内的直线度误差为0.015/1000mm,在垂直面内的直线度误差为0.025/1000mm,欲在此车床上车削直径为φ60mm、长度为150mm的工件,试计算被加工工件由导轨几何误差引起的圆柱度误差。

解:根据p152关于机床导轨误差的分析,可知在机床导轨水平面是误差敏感方向,导轨垂直面是误差不敏感方向。

水平面内:0.0151500.002251000R y∆=∆=⨯=mm;垂直面内:227()0.025150/60 2.341021000zRR-∆⎛⎫∆==⨯=⨯⎪⎝⎭mm,非常小可忽略不计。

所以,该工件由导轨几何误差引起的圆柱度误差0.00225R∆=mm。

4-5 在车床上精车一批直径为φ60mm 、长为1200mm 的长轴外圆。

《机械制造技术基础》部分习题参考解答第四章机械加工质量及其控制4-1什么是主轴回转精度?为什么外圆磨床头夹中的顶尖不随工件一起回转,而车床主轴箱中的顶尖则是随工件一起回转的?解:主轴回转精度——主轴实际回转轴线与理想回转轴线的差值表示主轴回转精度,它分为主轴径向圆跳动、轴向圆跳动和角度摆动。

车床主轴顶尖随工件回转是因为车床加工精度比磨床要求低,随工件回转可减小摩擦力;外圆磨床头夹中的顶尖不随工件一起回转是因为磨床加工精度要求高,顶尖不转可消除主轴回转产生的误差。

4-2 在镗床上镗孔时(刀具作旋转主运动,工件作进给运动),试分析加工表面产生椭圆形误差的原因。

答:在镗床上镗孔时,由于切削力F的作用方向随主轴的回转而回转,在F作用下,主轴总是以支承轴颈某一部位与轴承内表面接触,轴承内表面圆度误差将反映为主轴径向圆跳动,轴承内表面若为椭圆则镗削的工件表面就会产生椭圆误差。

4-3为什么卧式车床床身导轨在水平面内的直线度要求高于垂直面内的直线度要求?答:导轨在水平面方向是误差敏感方向,导轨垂直面是误差不敏感方向,故水平面内的直线度要求高于垂直面内的直线度要求。

4-4某车床导轨在水平面内的直线度误差为0.015/1000mm,在垂直面内的直线度误差为0.025/1000mm,欲在此车床上车削直径为φ60mm、长度为150mm的工件,试计算被加工工件由导轨几何误差引起的圆柱度误差。

解:根据p152关于机床导轨误差的分析,可知在机床导轨水平面是误差敏感方向,导轨垂直面是误差不敏感方向。

水平面内:0.0151500.002251000R y∆=∆=⨯=mm;垂直面内:227()0.025150/60 2.341021000zRR-∆⎛⎫∆==⨯=⨯⎪⎝⎭mm,非常小可忽略不计。

所以,该工件由导轨几何误差引起的圆柱度误差0.00225R∆=mm。

4-5 在车床上精车一批直径为φ60mm 、长为1200mm 的长轴外圆。