PCB一般验收标准

- 格式:doc

- 大小:36.00 KB

- 文档页数:4

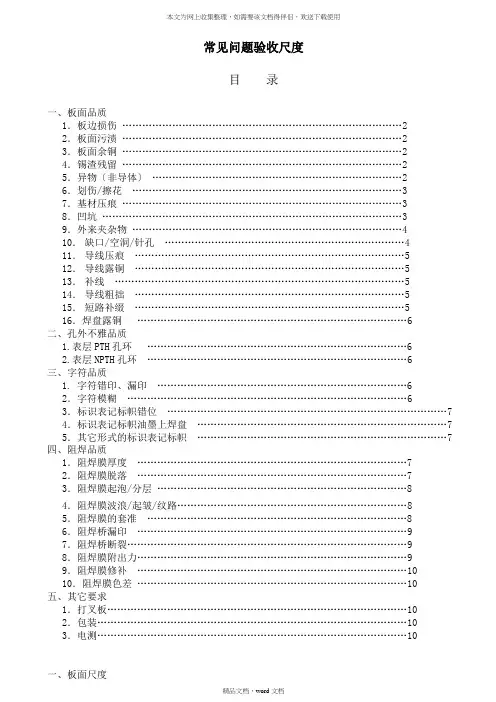

常见问题验收尺度目录一、板面品质1.板边损伤 (2)2.板面污渍 (2)3.板面余铜 (2)4.锡渣残留 (2)5.异物〔非导体〕 (2)6.划伤/擦花 (3)7.基材压痕 (3)8.凹坑 (3)9.外来夹杂物 (4)10.缺口/空洞/针孔 (4)11.导线压痕 (5)12.导线露铜 (5)13.补线 (5)14.导线粗拙 (5)15.短路补缀 (5)16.焊盘露铜 (6)二、孔外不雅品质1.表层PTH孔环 (6)2.表层NPTH孔环 (6)三、字符品质1.字符错印、漏印 (6)2.字符模糊 (6)3.标识表记标帜错位 (7)4.标识表记标帜油墨上焊盘 (7)5.其它形式的标识表记标帜 (7)四、阻焊品质1.阻焊膜厚度 (7)2.阻焊膜脱落 (7)3.阻焊膜起泡/分层 (8)4.阻焊膜波浪/起皱/纹路 (8)5.阻焊膜的套准 (8)6.阻焊桥漏印 (9)7.阻焊桥断裂 (9)8.阻焊膜附出力 (9)9.阻焊膜修补 (10)10.阻焊膜色差 (10)五、其它要求1.打叉板 (10)2.包装 (10)3.电测 (10)一、板面尺度1.板边损伤合格:无损伤;板边、板角损伤尚未呈现分层;不合格:板边、板角损伤呈现分层;不合格品报废:板边、板角损伤后呈现严重分层;不合格返工、返修、特采:板角损伤尚呈现分层,但深度小于5.0mm,返修补缀后与客户沟通,客户不接受报废处置。

2.板面污渍合格:板面整洁,无明显污渍;不合格:板面有油污、粘胶等脏污;不合格品的特采:板面有油污、粘胶等脏污不克不及通过清洗、擦洗的,申请特采;不合格品的返修、返工:板面有油污、粘胶等脏污能通过清洗、擦洗的。

3.板面余铜合格:无余铜或余铜满足以下条件a) 板面余铜距比来导体间距≥;b) 每面不多于1处;c) 每处最大尺寸;不合格:不满足上述任一条件;不合格品的返工、返修:把余铜补缀掉。

4.锡渣残留合格:板面无锡渣;不合格:板面呈现锡渣残留;不合格品的返工、返修:对锡渣残留进行补缀或返工。

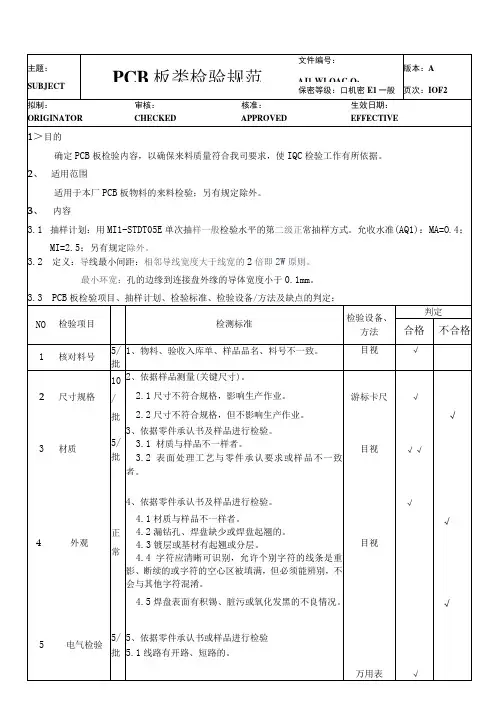

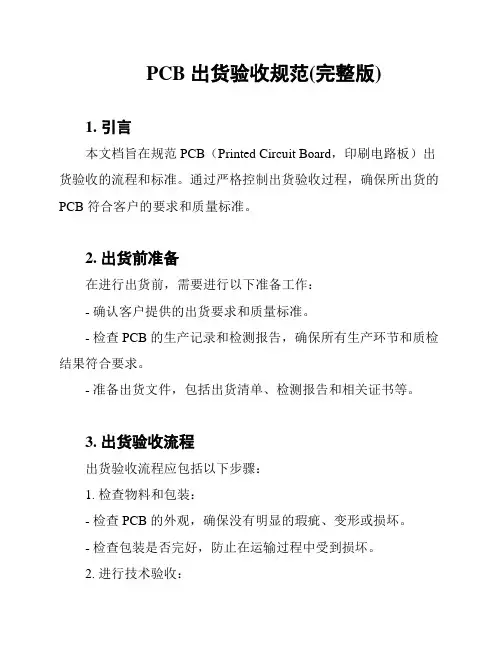

PCB 出货验收规范(完整版)1. 引言本文档旨在规范 PCB(Printed Circuit Board,印刷电路板)出货验收的流程和标准。

通过严格控制出货验收过程,确保所出货的PCB 符合客户的要求和质量标准。

2. 出货前准备在进行出货前,需要进行以下准备工作:- 确认客户提供的出货要求和质量标准。

- 检查 PCB 的生产记录和检测报告,确保所有生产环节和质检结果符合要求。

- 准备出货文件,包括出货清单、检测报告和相关证书等。

3. 出货验收流程出货验收流程应包括以下步骤:1. 检查物料和包装:- 检查 PCB 的外观,确保没有明显的瑕疵、变形或损坏。

- 检查包装是否完好,防止在运输过程中受到损坏。

2. 进行技术验收:- 检查 PCB 的尺寸和布局,确保符合客户的要求。

- 进行电性能测试,包括导通测试、阻抗测试等。

- 进行功能验证,如果客户有特定功能要求。

3. 进行质量验收:- 进行外观检查,确保没有划痕、污染、氧化等问题。

- 进行焊接质量检查,包括焊点质量和焊盘质量等。

- 进行电气性能测试,包括电气参数测试和可靠性测试等。

- 检查检测报告和相关证书,确保符合客户的要求和质量标准。

4. 进行出货记录:- 记录出货时间、数量和相关信息。

- 保留出货文件和检测报告作为备案。

4. 出货验收标准出货验收标准应根据客户要求和质量标准制定,包括以下方面:- 外观要求:无划痕、变形、氧化、污染等问题。

- 尺寸要求:符合客户的尺寸要求和公差范围。

- 电性能要求:符合客户的电气参数要求,如导通、阻抗等。

- 功能要求:如果有特定功能要求,如通信功能、传感器功能等。

- 质量要求:焊接质量符合标准,电气性能稳定可靠。

- 检测报告和相关证书要求:检测报告准确无误,证书齐全有效。

5. 结论通过严格执行 PCB 出货验收规范,可以确保出货的 PCB 符合客户的要求和质量标准。

每个环节的验收都应严谨可靠,确保产品质量的稳定和可靠性。

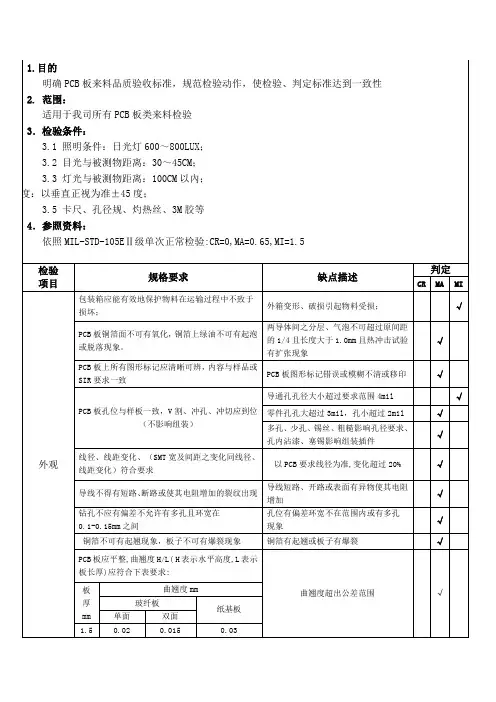

pcb板检验标准PCB板检验标准。

PCB板(Printed Circuit Board)是电子产品中不可或缺的部件,它承载着电子元器件,传递信号和电力,是整个电子设备的核心。

为了确保PCB板的质量和可靠性,进行严格的检验是必不可少的。

本文将介绍PCB板检验的标准和方法,以便对PCB板的质量进行有效控制。

首先,PCB板的外观检验是非常重要的一步。

外观检验包括检查PCB板的表面是否有明显的损伤、划痕、氧化等情况,还要检查PCB板的焊盘、焊丝和插孔等部位是否存在虚焊、短路等现象。

外观检验可以直观地了解PCB板的制造质量,及时发现问题并进行处理。

其次,PCB板的尺寸检验也是必不可少的一环。

尺寸检验主要是检查PCB板的尺寸、孔径、线宽等参数是否符合设计要求,以及PCB板的平整度和平整度是否达标。

尺寸检验需要借助专业的测量工具进行,确保PCB板的尺寸精准度和稳定性。

除此之外,PCB板的电性能检验也是非常重要的。

电性能检验主要包括PCB板的绝缘电阻、介质常数、介质损耗因子、阻抗等参数的检测。

这些参数直接影响着PCB板的信号传输和电力传输性能,对于高频电路尤为重要。

通过电性能检验,可以有效评估PCB板的高频性能和可靠性。

最后,PCB板的可靠性检验也是不可忽视的一环。

可靠性检验主要包括PCB板的耐热性、耐寒性、耐湿热循环性能等。

这些检验项目可以全面评估PCB板在不同环境条件下的工作性能,确保PCB板在实际使用中能够稳定可靠地工作。

总的来说,PCB板的检验标准应当综合考虑外观、尺寸、电性能和可靠性等多个方面,确保PCB板的质量和可靠性。

在实际检验过程中,应当结合具体的生产工艺和产品要求,制定相应的检验方案和标准,以便对PCB板进行全面、有效的检验。

只有通过严格的检验,才能保证PCB板的质量,提高电子产品的整体可靠性和稳定性。

综上所述,PCB板的检验标准是确保PCB板质量和可靠性的重要保障,需要综合考虑外观、尺寸、电性能和可靠性等多个方面。

pcb板检验标准PCB板检验标准。

PCB板(Printed Circuit Board)是电子产品中不可或缺的部件,它承载着电子元器件并提供电气连接。

因此,PCB板的质量直接关系到整个电子产品的性能和可靠性。

为了确保PCB板的质量,制定了一系列的检验标准,以便对其进行全面、严格的检验。

首先,对于PCB板的外观检验,应该注意以下几个方面,PCB板表面应平整光滑,无划痕、凹凸、氧化等缺陷;焊盘应完整,无氧化、锈蚀、虚焊等现象;PCB板的边缘应整齐,无毛刺、碎裂等情况。

此外,还应检查PCB板的印刷文字、标识等是否清晰、准确。

其次,对于PCB板的尺寸检验,应该根据设计图纸和规范要求,使用合适的测量工具对PCB板的尺寸进行检验。

主要包括PCB板的整体尺寸、孔径尺寸、线宽线距等。

在检验过程中,应注意测量工具的精度和准确性,以确保测量结果的可靠性。

再次,对于PCB板的电性能检验,应该使用专业的测试设备对PCB板的电气性能进行检验。

主要包括PCB板的绝缘电阻、介质常数、介质损耗、导通电阻等参数。

在检验过程中,应注意测试设备的准确性和稳定性,以确保测试结果的准确性。

最后,对于PCB板的可靠性检验,应该进行一系列的可靠性测试,以验证PCB板在实际使用条件下的性能。

主要包括热冲击测试、湿热循环测试、盐雾测试、振动测试等。

这些测试可以模拟PCB板在不同环境条件下的工作状态,从而评估其可靠性和耐久性。

总之,PCB板的检验标准涉及外观、尺寸、电性能和可靠性等多个方面,只有全面、严格地进行检验,才能确保PCB板的质量。

因此,在实际生产中,应严格按照相关标准和规范要求,对PCB板进行全面的检验,以提高产品质量和可靠性,满足客户的需求和要求。

PCB检验规范相关资料1. 引言PCB(Printed Circuit Board,印刷电路板)是电子产品中的关键组成部分,对于产品的性能和可靠性有着重要影响。

为了确保PCB的质量,必须进行严格的检验。

本文档旨在介绍PCB检验规范相关的资料,包括检验标准、检验方法、检验工具等内容。

2. 检验标准PCB检验标准是评估PCB质量的依据,常用的标准有国际电工委员会(IEC)、美国电子工业协会(IPC)等制定的标准。

以下是几个常用的PCB检验标准:•IPC-A-600:印刷电路板验收标准,包括了PCB的尺寸要求、焊盘质量要求等。

•IPC-6012:刚性印刷电路板性能规范,包括了PCB的阻抗控制、线路宽度等。

•IPC-6013:软性印刷电路板性能规范,重点考虑了PCB的柔性特性。

在进行PCB检验时,需要根据实际情况选择适用的检验标准,并按照标准要求进行检验。

3. 检验方法根据PCB的不同特性和要求,可以采用不同的检验方法。

常用的PCB检验方法包括以下几种:3.1 目视检查目视检查是最常用的一种检验方法,通过人眼观察PCB上的线路、焊盘等是否存在缺陷来进行检验。

目视检查主要检查以下几个方面:•焊盘:检查焊盘是否完整、有无焊接不良等。

•线路:检查线路是否连通、有无断路、短路等。

•组件安装:检查组件是否正确安装、位置是否准确等。

3.2 X射线检测X射线检测是一种非接触式的检验方法,可以用于检测PCB内部的焊接、线路等情况。

主要应用于BGA、QFN等特殊封装的元件的焊接质量检验。

3.3 红外热成像检测红外热成像检测通过红外热像仪对PCB进行扫描,通过观察热图来判断PCB是否存在焊接不良、短路等问题。

3.4 电气测试电气测试是通过给PCB施加电压或电流,观察其电气特性是否满足要求来进行检验。

常见的电气测试方法包括开路测试、短路测试、点亮测试等。

4. 检验工具进行PCB检验需要使用特定的工具,以下是几种常用的PCB检验工具:•放大镜:用于目视检查PCB上的线路、焊盘等细节。

常见问题验收标准目录一、板面品质1.板边损伤 (2)2.板面污渍 (2)3.板面余铜 (2)4.锡渣残留 (2)5.异物(非导体) (2)6.划伤/擦花 (3)7.基材压痕 (3)8.凹坑 (3)9.外来夹杂物 (4)10.缺口/空洞/针孔 (4)11.导线压痕 (5)12.导线露铜 (5)13.补线 (5)14.导线粗糙 (5)15.短路修理 (5)16.焊盘露铜 (6)二、孔外观品质1.表层PTH孔环 (6)2.表层NPTH孔环 (6)三、字符品质1.字符错印、漏印 (6)2.字符模糊 (6)3.标记错位 (7)4.标记油墨上焊盘 (7)5.其它形式的标记 (7)四、阻焊品质1.阻焊膜厚度 (7)2.阻焊膜脱落 (7)3.阻焊膜起泡/分层 (8)4.阻焊膜波浪/起皱/纹路 (8)5.阻焊膜的套准 (8)6.阻焊桥漏印 (9)7.阻焊桥断裂 (9)8.阻焊膜附着力 (9)9.阻焊膜修补 (10)10.阻焊膜色差 (10)五、其它要求1.打叉板 (10)2.包装 (10)3.电测 (10)一、板面标准1.板边损伤合格:无损伤;板边、板角损伤尚未出现分层;不合格:板边、板角损伤出现分层;不合格品报废:板边、板角损伤后出现严重分层;不合格返工、返修、特采:板角损伤尚出现分层,但深度小于5.0mm,返修修理后与客户沟通,客户不接受报废处理。

2.板面污渍合格:板面整洁,无明显污渍;不合格:板面有油污、粘胶等脏污;不合格品的特采:板面有油污、粘胶等脏污不能通过清洗、擦洗的,申请特采;不合格品的返修、返工:板面有油污、粘胶等脏污能通过清洗、擦洗的。

3.板面余铜合格:无余铜或余铜满足下列条件a) 板面余铜距最近导体间距≥0.2mm;b) 每面不多于1处;c) 每处最大尺寸≤0.5mm;不合格:不满足上述任一条件;不合格品的返工、返修:把余铜修理掉。

4.锡渣残留合格:板面无锡渣;不合格:板面出现锡渣残留;不合格品的返工、返修:对锡渣残留进行修理或返工。

pcb ipc检验标准PCB IPC检验标准。

PCB(Printed Circuit Board)是电子产品中不可或缺的组件,而IPC (Association Connecting Electronics Industries)则是国际电子行业协会,它们共同制定了一系列的检验标准,以确保PCB的质量和可靠性。

本文将介绍PCB IPC检验标准的相关内容,帮助读者更好地了解和应用这些标准。

首先,IPC-A-600是PCB的一般接受标准,它包括了对PCB外观、尺寸、孔径、焊盘、线路宽度等方面的要求。

例如,对于PCB的外观,IPC-A-600规定了板面应该平整,无气泡、裂纹、烧伤等缺陷。

而对于线路宽度,IPC-A-600则规定了不同类别的线路应该符合的最小宽度要求,以确保PCB的导电性能。

其次,IPC-A-610是PCB组装的验收标准,它规定了PCB组装过程中的焊接、组件安装等方面的要求。

例如,对于焊接质量,IPC-A-610规定了焊接点的外观、焊锡量、焊接渣等方面的验收标准,以确保焊接质量达到要求。

另外,IPC-A-610还规定了组件的安装位置、方向、间距等方面的要求,以确保PCB组装的质量和可靠性。

此外,IPC-6012是PCB质量管理的标准,它规定了PCB的材料、工艺、性能等方面的要求。

例如,对于PCB的材料,IPC-6012规定了基材、覆铜、阻焊、喷锡等方面的要求,以确保PCB材料的质量和稳定性。

而对于PCB的工艺,IPC-6012则规定了成品板的加工工艺、防腐蚀工艺、印刷工艺等方面的要求,以确保PCB的加工质量和稳定性。

总的来说,IPC制定的PCB检验标准涵盖了PCB的设计、加工、组装等全过程,它们的实施可以有效提高PCB的质量和可靠性。

因此,作为PCB制造商和使用者,我们应该严格遵守IPC的标准要求,不断提升自身的生产和验收水平,以满足电子产品对PCB质量和可靠性的要求。

在实际应用中,我们可以通过培训和考核的方式,提高员工对IPC标准的理解和执行能力,建立和完善质量管理体系,加强对供应商和合作伙伴的质量管理,以确保PCB的质量和可靠性。

PCB板验收标准编辑:牛资料1.欠点的等级定义检查判定基准规格分以下三个等级:致命欠点(等级1):对人体有危险,或诱发灾害等对社会造成重大影响的缺点的定为Ⅰ级。

重欠点(等级2):指部品性能未达到部品预期目的或其实用价值降低等缺点,定为Ⅱ级。

轻欠点(等级3):对部品的实用性、性能、操作等几乎无影响,但可能会对生产效率及产品价值有不良影响的缺点,定为Ⅲ级。

2. 不良基准描述及基准图样(参看附表)检验判定标准2-1 卧式元件不良项目不良内容欠点等级1)管脚引线的扭曲及剪切2 长度超出以上(图)尺寸者为不良2)管脚引线扭曲方面2管脚的扭曲方向向外弯曲时为不良品。

3)管脚肩部折2管脚肩部有波折时为不良品.4)管脚肩部上2 翘或肩部下垂管脚线肩部上翘或下垂时,为不良品。

5)管脚插入不2 完全线脚变形,插入不完全,扭曲不完全都为不良品。

6)管脚线的扭曲方向范围2 只要两边线脚向内侧扭曲,即使相对偏移中心线,在15°范围内为良品。

7)管脚线的扭曲长度2线脚的长度以插入孔中心起最大不超过2.0mm为良品。

8)元件浮起3以上尺寸为判定是否浮起的极限基准2 9)元件中心偏移对于各种间距的插入元件后符合以上数据要求为良品。

2-2 立式元件1)管脚的扭曲以及长度22.5mm的间距的情况下,超出左图尺寸为不良,有一边脚为45°角状态(不良)2)管脚的扭曲方向2线脚向外侧左右分开扭曲角度在15 ~30°之内者为良品。

3)管脚的扭曲长2 度线脚的长度以插入孔中心起最大不超过2.0mm为良品。

2.3立式、卧式元器件(通用)不良项目不良内容欠点等级1)脚线损伤管线脚直径的1/4以下凹陷、缺损、伤痕等视为良品。

2 2)元件摇摆(松) 用手指轻触元件摆动或摇基板,元件卡嗒卡嗒摆动者大。

2 3)元件破损所装元件破损。

24)元件伤痕元件伤痕包括:裂纹、伤痕、部分缺少、元件凹陷以及深层剥落。

25)有方向元件插反二极管、三极管、电解电容等有极性的元件,反向插装。

PCB验收标准PCB验收标准是指用于对PCB产品进行检查和评估的标准,以确保它们符合特定的要求。

PCB是现代电子设备的核心部件之一,因此必须确保其符合规定的验收标准。

本文将介绍几种常用的PCB验收标准及其重要性。

1. IPC-6012C标准IPC-6012C是IPC(电子行业联合委员会)定义的成品(最终PCB)验收标准。

该标准规定了PCB成品的外观、晶液结构、层间粘合强度、线路图案、附加连接图案和外部尺寸等方面的要求。

IPC-6012C标准的严格执行可确保PCB质量水平符合全球行业标准。

IPC-6012C标准同时要求按照IPC-6011(对空板PCB产品的质量标准)操作,对空板进行完全检查。

通过检查以确定每个PCB是否符合IPC-6012C指定的所有要求,可以确保最终PCB以符合要求的质量交付给客户。

2. IPC-A-600G标准IPC-A-600G是材料验收标准,该标准声明了裸板应如何进行质量控制和验收。

该标准规定了空板的许多方面要求,包括并不限于尺寸、形状、表面平整度、印刷和层间粘合性。

同时,该标准也包括了传统的污染和缺陷检查,比如裂缝、磨损、绝缘损伤等。

IPC-A-600G标准的执行确保了空板将达到欧洲ROHS和REACH环保标准,严格要求检查其附加特殊功能的特定零件。

3. IPC-TM-650IPC-TM-650是IPC专为电子行业提供的测试方法标准,采用标准IPC方法进行了测试认证,这对于印制板和电子行业非常重要。

本标准旨在制定电子行业生产商的测试和验证标准。

IPC-TM-650标准分为8个部分,每部分要求按照特定的测试方法进行检验和验证。

这种测试方法确保PCB零件的可靠性和工业生产线的连续性。

该方法提供了测试PCB质量的量化数据,为生产商决策提供了实时数据。

以上三种标准对于保证PCB产品的品质和质量非常重要。

通过IPC-6012C、IPC-A-600G和IPC-TM-650的实施和检查,可以确保PCB在生产周期内达到质量保证的标准。

PCB印制电路板的标记验收准则PCB(Printed Circuit Board,印制电路板)是电子产品中的重要组成部分。

在电子制造过程中,对PCB印刷和标记的质量要求非常高,因为它们直接影响到电路板的功能和可靠性。

以下是PCB印制电路板的标记验收准则,以确保PCB质量合格。

一、PCB标记的位置和可读性1.PCB标记应位于电路板上方便可见的位置,不应遮挡任何关键元件或信号线。

2.PCB标记的字体和图形应清晰可读,不模糊或扭曲。

最小字体大小应足够大,以确保标记的可读性。

二、PCB标记的信息准确性1.PCB标记应包含必要的信息,如制造商名称、型号和版本号、电路板功能、生产日期和序列号等。

2.PCB标记应与实际电路板的功能和设计相符。

标明的元件型号、参数、接口等信息应与电路板上实际使用的元件相符。

三、PCB标记的耐性和耐久性1.PCB标记应具有耐磨损和耐腐蚀的特性,以保证在正常使用和维护过程中不易磨损、褪色或损坏。

2.PCB标记应能够耐受常见的清洁剂和溶剂,以便在需要时可以进行清洁或修复而不影响标记的清晰度和可读性。

四、PCB标记的易识别性和区分度1.PCB标记应使用不同颜色或形状的标记来区分不同的功能区域、电路信号或元件类型。

2.PCB标记的信息应与电路板的布局和结构相配合,以确保易于识别和理解。

五、PCB标记的一致性和统一性1.对于相同产品的多个PCB,它们的标记应保持一致,以便在生产、测试和维修时能够快速定位和辨识。

2.PCB标记应符合相关行业标准和规范,以确保一致性和统一性。

六、PCB标记的可可变性和可追溯性1.PCB标记应能够满足不同客户的需求,如根据客户要求定制产品型号、标识等。

2.PCB标记应能够追溯到其生产过程、制造商和相应的质量检测记录,以便于问题追溯和质量控制。

总结:PCB印制电路板的标记验收准则是确保PCB质量可靠的关键措施。

通过准确、清晰、耐用、易识别和一致的标记,能够提高PCB制造和维修过程中的效率和可靠性。

pcb化验标准

PCB(印刷电路板)的化验标准主要包括以下几个方面:

1. 材料检验:针对PCB制造过程中所使用的材料进行检验,主要包括基板材料、铜箔、覆盖涂层、印刷墨油等。

这些材料必须符合相关的行业标准,如IPC-4101、IPC-4562等。

在材料检验中,需要对样品进行外观检查、粗糙度测试、拉伸强度测试等,以确保材料的质量和性能达到要求。

2. 外观检验:检查PCB的表面是否光滑、干净,无明显划痕、污渍、气泡和杂质。

电路线条应清晰、光滑,无断路或短路现象。

3. 尺寸检验:测量PCB的尺寸是否符合要求,包括厚度、长度、宽度等。

检查PCB的孔径和孔距是否符合设计要求。

4. 材质检验:检查PCB所使用的材料是否符合要求,如铜箔、绝缘层、保护层等。

确保所使用的材料具有良好的电气性能和机械性能。

5. 焊盘检验:检查焊盘的位置、大小和形状是否符合设计要求。

确保焊盘表面光滑、无氧化,以便焊接时能够牢固地连接电子元件。

6. 电气性能检验:测试PCB的电气性能,如绝缘电阻、导电性能、信号传输质量等,以确保其满足设计要求。

7. 可靠性检验:通过各种环境试验和可靠性测试,如温度循环、湿度、振动等,来评估PCB的可靠性和稳定性。

这些标准是为了确保PCB的质量和性能符合设计要求,从而保证电子产品的正常工作和长期稳定性。

PCB一般验收标准:

1. 来货要与采购单定购版本一致;

2. 线路无短路、开路现象;

3. 非线路之导体(残铜)须离线路2.5mm以上,面积必须≤0.25mm2;

4. PAD中间打孔,孔位偏移或PAD受损,单边不小于30%;

5. 钻孔不允许多钻、漏钻、变形和末透等情形;

6. PTH零件插件孔,孔破面积≤5%,沾漆(阻焊油上PAD,下同)面积≤10%;

7. 不允许线路翘起等情形(线路翘皮);

8. PCB线路之PAD不得有翘起之情形(焊点翘起);

9. 不允许线路露铜沾锡等情形;

10. 实际线路宽度不得偏离原始设计宽度的±20%;

11. 阻焊油丝印偏移不超过±0.15mm;

12. 线路沾漆,PAD上沾漆面积必须≤10%原始面积;

13. 起泡:起泡面积距离线路必须≤0.7mm以上,最大直径≤0.7mm2,且是在零件覆盖之处;

14. 外形公差为±0.15;

15. PCB变形、弯、翘程度≤1%基板之斜对角长度;

16. PCB不允许出现断裂现象;

17. 签板做货的定单,以最后确认的一次样板为准做货;签图做货的以签图的图纸以及其附加信息做货;

18. 拼板如要求V-CUT,其深度必须深入板之厚度1/3;

19. 基板边缘凸齿或凹缺不平≤0.2mm;

20. 镀金之厚度,须符合APPROVE SHEET中之要求(单、双面板→5u);

21. 孔径依据APPROVE SHEET中提供之成型尺寸图,对于孔径规格及允许误差范围进行检查; 22. 因本厂对白色阻焊油有特殊要求,如果PCB要求盖白油,则白油为纯白色;

23. 阻焊油表面不允许有指纹、水纹或皱摺情形产生;

24. 零件面之TEXT、MODEL、LOGO、FCC、CE等文字不能有损坏不可辨认之情形;

25. PCB板面不能残留助焊剂、胶质等油污;

26. 特殊之要求;

27. 末尽事宜,双方协商解决。

(以上内容仅供参考)

PCB允许翘曲尺寸

1.向上/凸面:最大0.2mm/50mm长度, 0.5mm/整块PCB长度方向。

2.向下/凹面:最大0.2mm/50mm长度,最大1.5mm/整块PCB长度方向。

3.如果PCB翘曲度超过以上范围,贴片精度将下降相当多。

PCB目检检验规范

一, 线路部分:

1, 断线,

A, 线路上有断裂或不连续的现象,

B, 线路上断线长长度超过10mm,不可维修.

C, 断线处在PAD或孔缘附近,(断路处在PAD或缘小于等于2mm可维修.断路处离PAD或孔缘大于2mm,不可维修,)

D, 相邻线路并排断线不可维修.

E, 线路缺口在转弯处断线,(断路下距转弯处小于等于2mm,可维修.断路处转弯处大于2 mm,不可维修.)

2, 短路,

A, 两线间有异物导致短路,可维修.

B, 内层短路不可维修,.

3, 线路缺口,

A, 线路缺口未过原线宽之20%,可维修.

4, 线路凹陷&压痕,

A, 线路不平整,把线路压下去,可维修.

5, 线路沾锡,

A, 线路沾锡,(沾锡总面积小于等于30 mm2,可维修,沾锡面积大于30 mm2

不可维修.

6, 线路修补不良,

A, 补线偏移或补线规格不符合原线路尺寸(在不影响最小宽或间距则允收)

7, 线路露铜,

A, 线路上的防焊脱落,可维修

8, 线路撞歪,

A, 间距小于原间距或有凹口,可维修

9, 线路剥离,

A, 铜层与铜层间已有剥离现象,不可维修.

10, 线距不足,

A, 两线间距缩减不可能超30%.可维修,超过30%不可维修.

11, 残铜,

A, 两线间距缩减不可超过30%,可维修,

B, 两线部距缩减超过30%不可维修.

12, 线路污染及氧化,

A, 线路因氧化或受污染而使部分线路变色,变暗,不可维修.

13, 线路刮伤,

A, 线路因刮伤造成露铜者可维修,没有露铜则不视为刮.

14, 线细,

A, 线宽小于规定线宽之20%不可维修.

二, 防焊部分:

1, 色差(标准: 上下两级),

A, 板面油墨颜色与标准颜色有差异.可对照色差表,判定时否在允收范围内

2.防焊空泡;

3.防焊露铜;

A, 绿漆剥离露铜,可维修.

4.防焊刮伤;

A, 防焊因刮伤造成露铜或见底材者,可维修

5.防焊ON PAD,

A, 零件锡垫&BGA PAD&ICT PAD 沾油墨,不可维修.

6.修补不良:绿漆涂布面积过大或修补不完全, 长度大于30mm,面积大于10mm2及直径大于7mm2 之圆;不可允收.

7.沾有异物;

A, 防焊夹层内夹杂其它异物.可维修.

8油墨不均;

A, 板面有积墨或,高低不平而影响外观,局部轻微积墨不需维修.

9.BGA之VIAHOL未塞油墨;

A, BGA要求100%塞油墨,

10.CARD BUS之VIA HOLE未塞油墨

A, CARD BUS CONNECTOR处的VIAHOLE需100% 塞孔.检验方式为背光下不可透光.

11.VIA HOLE未塞孔;

A, VIA HOLE需95%寒,孔检验方式为背光下不可透光

12.沾锡:不可超过30mm2

13.假性露铜;可维修

14.油墨颜色用错;不可维修

三.贯孔部分;

1, 孔塞,

A, 零件孔内异物造成零件孔不通,不可维修.

2, 孔破,

A, 环状孔破造成孔上下不通,不可维修.

B, 点状孔破不可维修.

3, 零件孔内绿漆,

A, 零件孔内被防焊漆,白漆残留覆盖,不可维修

4, NPTH,孔内沾锡

A, NPTH孔做成PHT孔,可维修.

5, 孔多锁,不可维修

6, 孔漏锁,不可维修.

7, 孔偏, 孔偏出PAD,不可维修.

8, 孔大,孔小,

A, 孔大孔小超过规格误差值.不可维修.

9, BGA之VIA HOLE孔塞锡, 不可维修.

四, 文字部分:

1, 文字偏移, 文字偏移,覆画到锡垫.不可维修.

2, 文字颜色不符, 文字颜色印错.

3, 文字重影, 文字重影尚可辨识,可维修,

4, 文字漏印, 文字漏不可维修.

5, 文字油墨沾污板面, 文字油墨沾污板面,可维修,

6, 文字不清, 文字不清楚,影响辨识.可维修.

7, 文字脱落, 有3M600胶带做拉力试验,文字脱落,可维修.

五, PAD部分:

1, 锡垫缺口, 锡垫因刮伤或其它因素而造成缺口,可维修,

2, BGA PAD缺口, BGA部分之锡垫有缺口,不可维修,

3, 光学点不良, 光学点喷锡毛边,不均,沾漆造成无法对位或对位不准,造成零件偏移不可维修, 4, BGA喷锡不均, 喷锡厚度过厚,受外力压过后造成锡扁,不可维修,

5, 光学点脱落, 光学点脱落不可维修,

6, PAD脱落, PAD脱落可维修.

7, QFP未下墨,不可维修,

8, QFP下墨处脱落, QFP下墨处脱落3条以内得允收.否则不可维修,

9, 氧化, PAD受到污染而变色,可维修,

10, PAD露铜, 若BGA或QFP PAD露铜,不可维修,

11, PAD沾白漆或防焊油墨, PAD上有白漆或油墨覆盖,可维修.

六, 其它部分:

1, PCB夹层分离,白斑,白点,不可维修,

2, 织纹显露, 板内有编织性的玻织布痕迹,大于等于10mm2不可维修,

3, 板面污染, 板面不可有灰压,手印,油渍,松香,胶渣,或其它等外来污染,可维修,

4, 成型尺寸过大过小,外型尺寸公差超出承认书标准,不可维修,

5, 裁切不良, 成型未完全,不可维修,

6, 板厚,板薄, 板厚超PCB制作规范,不可维修,

7, 板翘, 板杻高度大于1.6mm,不可维修.

8, 成型毛边, 成型不良造成毛边,板边不平整,可维修.。