光学薄膜现代分析测试方法

- 格式:docx

- 大小:23.80 KB

- 文档页数:5

薄膜测试方法范文薄膜测试是指对薄膜材料进行性能测试的过程。

薄膜广泛应用于电子、光电、光学、新能源等领域,因此对薄膜进行全面、准确的测试至关重要。

本文将介绍常见的薄膜测试方法。

首先是薄膜的物理性能测试。

物理性能包括薄膜厚度、硬度、粗糙度等指标。

薄膜厚度可以通过光学测量、电子显微镜测量等方法进行。

光学测量是通过测量薄膜反射率或透射率的变化来计算薄膜厚度的。

电子显微镜测量是通过对薄膜表面进行扫描,通过扫描电镜图像的分析来计算薄膜厚度。

硬度是指薄膜表面抗压变形的能力,可以通过硬度计测量。

粗糙度是指薄膜表面的光滑程度,可以通过原子力显微镜测量。

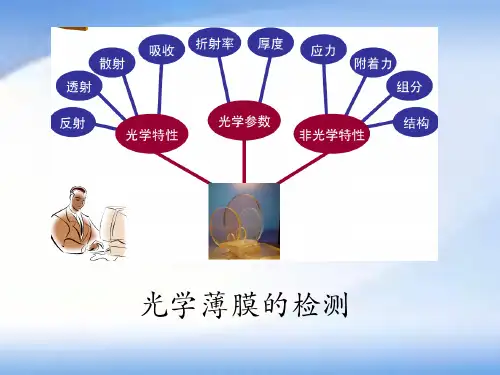

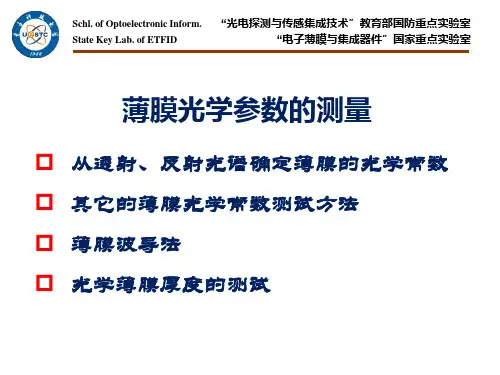

其次是薄膜的光学性能测试。

光学性能包括透过率、反射率、吸收率、薄膜反射谱、透射谱等指标。

透过率是指光线通过薄膜的数量比,可以通过光学分光光度计进行测量。

反射率是指光线从薄膜表面反射的数量比,可以通过反射光谱仪进行测量。

吸收率是指光线被薄膜吸收的数量比,可以通过透射光谱仪测量。

薄膜反射谱和透射谱是指薄膜对不同波长光线的反射和透射情况,可以通过光谱仪测量。

再次是薄膜的电学性能测试。

电学性能包括电阻率、介电常数、介电损耗等指标。

电阻率是指薄膜对电流的阻碍程度,可以通过四探针法进行测量。

介电常数是指薄膜对电场的响应情况,可以通过介电测量仪进行测量。

介电损耗是指薄膜在电场作用下能量损失的情况,可以通过介电测量仪测量。

最后是薄膜的机械性能测试。

机械性能包括抗拉强度、抗弯强度、扩散系数等指标。

抗拉强度是指薄膜在受拉力作用下抵抗断裂的能力,可以通过拉力试验机进行测量。

抗弯强度是指薄膜在受弯曲力作用下抵抗断裂的能力,可以通过三点弯曲试验机进行测量。

扩散系数是指薄膜中不同物质之间相互扩散的速率,可以通过扩散实验进行测量。

除了上述的测试方法,还有其他一些专用的测试方法。

例如,对于光学薄膜,还可以使用激光扩散法进行测试。

对于导电薄膜,还可以使用霍尔效应测量仪进行电导率测试。

对于阻湿薄膜,可以使用阻湿性测试仪进行测试。

物理实验技术中的光学薄膜测量与分析方法光学薄膜是一种在光学器件中广泛应用的材料,它的主要作用是控制光的传播和反射。

在物理实验中,准确测量和分析光学薄膜的特性是非常重要的。

本文将介绍一些常用的光学薄膜测量和分析方法。

一、椭偏振测量法椭偏振测量方法是一种基于光的偏振状态来测量光学薄膜厚度和折射率的方法。

通过测量透射或反射的光的偏振状态和光强的变化,可以确定薄膜的物理参数。

这种方法简单且精度较高,常用于光学薄膜厚度的测量。

二、透射率测量法透射率测量法是通过测量透过光学薄膜的光的强度来确定薄膜的透射率。

这种方法可以用于测量薄膜的光学吸收、透射和散射特性。

通常使用分光光度计或光谱仪进行测量,通过记录样品在可见光波段的光谱反射率,可以得到薄膜的透射率。

三、光学相干测量法光学相干测量法是一种利用光的干涉原理来测量光学薄膜厚度和表面形貌的方法。

通过测量反射光的干涉图案,可以推导出薄膜的厚度和表面形貌信息。

这种方法精度高且非接触,适用于测量各种厚度的光学薄膜。

四、自旋光学法自旋光学法是一种用来测量光学薄膜的旋光性质和光学常数的方法。

通过对旋光样品透射或反射光的旋光强度进行测量,可以确定样品的光学旋光角和光学常数的大小。

这种方法适用于测量旋光样品的光学性质,如天然光学薄膜。

五、激光扫描法激光扫描法是一种通过激光束在样品表面扫描然后测量反射光的方法。

通过测量不同位置的反射光强度,可以推导出样品表面的形貌信息。

这种方法适用于测量薄膜表面形貌和粗糙度等参数。

光学薄膜测量与分析方法在物理实验中的应用非常广泛,能够帮助研究人员了解材料的光学特性和性能。

上述介绍的几种方法都是常用的光学薄膜测量与分析方法,根据实验需要和样品特性的不同,可以选择适合的方法进行测量和分析。

在实际的光学薄膜测量和分析过程中,还需要注意一些实验技巧和误差控制。

首先,需要正确选择测量方法和仪器,确保测量结果准确可靠。

其次,要注意样品的制备和操纵,避免样品表面污染和破坏对测量结果的影响。

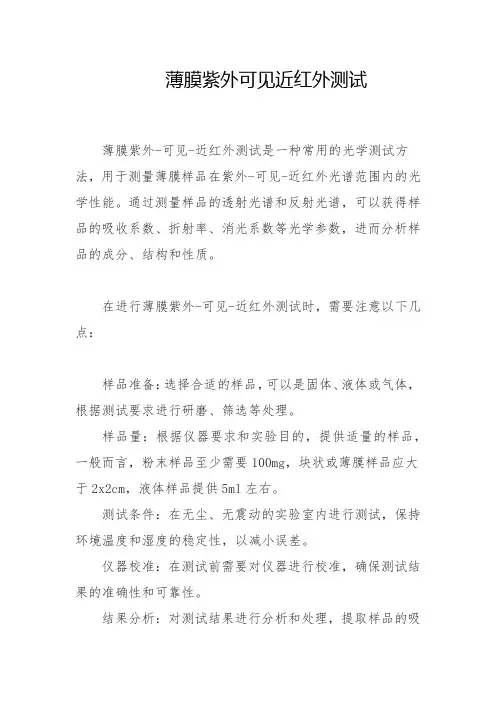

薄膜紫外可见近红外测试

薄膜紫外-可见-近红外测试是一种常用的光学测试方法,用于测量薄膜样品在紫外-可见-近红外光谱范围内的光学性能。

通过测量样品的透射光谱和反射光谱,可以获得样品的吸收系数、折射率、消光系数等光学参数,进而分析样品的成分、结构和性质。

在进行薄膜紫外-可见-近红外测试时,需要注意以下几点:

样品准备:选择合适的样品,可以是固体、液体或气体,根据测试要求进行研磨、筛选等处理。

样品量:根据仪器要求和实验目的,提供适量的样品,一般而言,粉末样品至少需要100mg,块状或薄膜样品应大于2x2cm,液体样品提供5ml左右。

测试条件:在无尘、无震动的实验室内进行测试,保持环境温度和湿度的稳定性,以减小误差。

仪器校准:在测试前需要对仪器进行校准,确保测试结果的准确性和可靠性。

结果分析:对测试结果进行分析和处理,提取样品的吸

收系数、折射率、消光系数等光学参数,并进行相应的分析和解释。

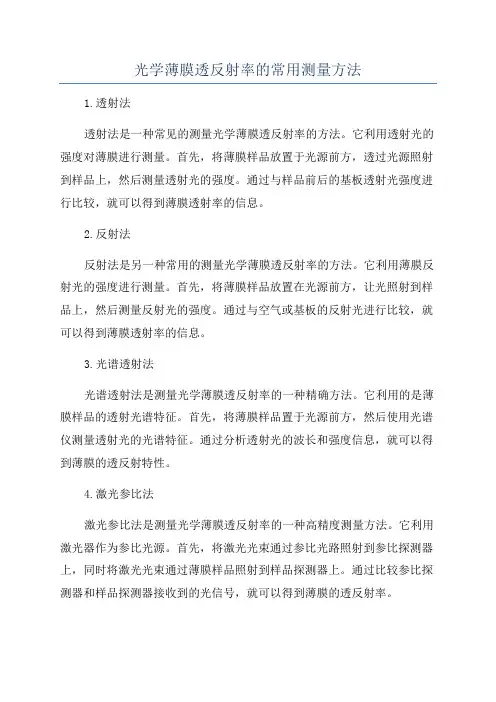

光学薄膜透反射率的常用测量方法

1.透射法

透射法是一种常见的测量光学薄膜透反射率的方法。

它利用透射光的强度对薄膜进行测量。

首先,将薄膜样品放置于光源前方,透过光源照射到样品上,然后测量透射光的强度。

通过与样品前后的基板透射光强度进行比较,就可以得到薄膜透射率的信息。

2.反射法

反射法是另一种常用的测量光学薄膜透反射率的方法。

它利用薄膜反射光的强度进行测量。

首先,将薄膜样品放置在光源前方,让光照射到样品上,然后测量反射光的强度。

通过与空气或基板的反射光进行比较,就可以得到薄膜透射率的信息。

3.光谱透射法

光谱透射法是测量光学薄膜透反射率的一种精确方法。

它利用的是薄膜样品的透射光谱特征。

首先,将薄膜样品置于光源前方,然后使用光谱仪测量透射光的光谱特征。

通过分析透射光的波长和强度信息,就可以得到薄膜的透反射特性。

4.激光参比法

激光参比法是测量光学薄膜透反射率的一种高精度测量方法。

它利用激光器作为参比光源。

首先,将激光光束通过参比光路照射到参比探测器上,同时将激光光束通过薄膜样品照射到样品探测器上。

通过比较参比探测器和样品探测器接收到的光信号,就可以得到薄膜的透反射率。

除了以上四种常用的测量方法外,还存在其他一些用于测量光学薄膜透反射率的方法,例如自脉冲法、透微量测量法等。

每种方法都有其适用的场合和特点,根据具体的需求选择合适的测量方法是至关重要的。

总的来说,测量光学薄膜透反射率的常用方法有透射法、反射法、光谱透射法、激光参比法等。

物理实验技术中的光学薄膜的制备与质量测量方法光学薄膜是一类薄如蝉翼的膜状材料,广泛应用于光学领域的各个方面,如光学器件、光学仪器、光学传感等。

光学薄膜的制备与质量测量是光学领域的重要研究内容。

在本文中,我将介绍光学薄膜的常用制备方法和质量测量方法。

一、光学薄膜的制备方法1. 蒸发法蒸发法是最常用的光学薄膜制备方法之一。

该方法通过在基底表面蒸发材料,使其凝聚形成薄膜。

蒸发法的优点是简单易行,但在薄膜厚度和均匀性控制方面较为困难。

2. 溅射法溅射法利用高能粒子轰击源材料,使其散射沉积在基底上形成薄膜。

溅射法制备的薄膜具有较好的质量和均匀性,适用于大面积薄膜的制备。

3. 离子束法离子束法通过利用加速离子束轰击源材料,使其沉积在基底上形成薄膜。

离子束法相较于蒸发法和溅射法,能够实现更高的薄膜质量、更好的精确控制和厚度均匀性。

二、光学薄膜的质量测量方法1. 反射率测量反射率测量是一种常用的光学薄膜质量测量方法。

通过测量入射光与薄膜的反射光强,可以得到薄膜的反射率。

反射率测量可以评估薄膜的透明性和光学性能。

2. 损耗角测量损耗角测量是一种常用的光学薄膜质量测量方法,用于评估薄膜的波导性能。

该方法通过测量入射角度和波导模式条件下的损耗,来评估薄膜的质量。

3. 色散测量色散测量是一种对光学薄膜的色散性能进行测量的方法。

色散性能是指材料在不同波长下折射率的变化情况。

通过测量薄膜的色散性能,可以评估其光学薄膜的质量。

4. 厚度测量测量薄膜的厚度是光学薄膜质量测量中的重要环节。

常用的厚度测量方法有交叉干涉法、椭偏法、倍频法等。

这些方法通过测量薄膜的厚度,来评估薄膜的质量和均匀性。

总结光学薄膜的制备与质量测量是光学领域的重要研究内容。

在制备方法方面,蒸发法、溅射法和离子束法是常用的制备方法,每种方法都有其特点和适用范围。

在质量测量方面,反射率测量、损耗角测量、色散测量和厚度测量等方法可以评估光学薄膜的质量和性能。

这些方法在实验研究和工程应用中都发挥了重要的作用,为光学薄膜的制备与应用提供了基础支撑。

第六章光学薄膜参数测量光学薄膜参数测量包括介质膜折射率测量、光学薄膜厚度测量、光学薄膜透射比测量、光学薄膜反射比测量、光学薄膜吸收比测量、光学薄膜散射比测量、薄膜机械强度和应力测量等。

我们介绍光学薄膜厚度测量、光学薄膜透射比和反射比测量。

4.1光学薄膜厚度测量光学薄膜厚度测量有两种方法:★双光束干涉法;★多光束干涉法。

一、双光束干涉法仪器:迈克尔逊干涉仪倾斜反射镜,使被测样品和7′构成带楔形的空气平板,得到干涉条纹。

被测样品有两种形式:a)——在玻璃基片的一半上镀有被测量厚度d1的透明介质膜,折射率n1,则膜厚d1为b)——在a)的基础上加镀一层Al膜,则膜厚d1为b)方法的优点是不要预先知道被测薄膜的折射率,但要多镀一层Al膜。

二、多光束干涉法读数显微镜迎着照明光观察,将看到透射的等厚多光束干涉条纹;读数显微镜顺着照明光观察,将看到反射的等厚多光束干涉条纹。

薄膜厚度:多光束干涉法的优点是:①准确度高,可达1nm;②可测透明膜,亦可测吸收膜;③不要预先知道膜层的光学常数,根据读数显微镜测量b和a值可求得膜层厚度。

三、等色序干涉法用等色序干涉法测薄膜厚度时,将待测薄膜镀在基片的上半表面,待测薄膜的光学参数为n1,d1,其上整个表面上再镀上半透半反的Ag膜,然后将镀有Ag膜的另一块半透半反平行平板玻璃和样品玻璃组成一极薄的平行平面空气隙,用白光照明,可得到各色干涉条纹。

用单色仪的读数机构读出各干涉条纹的波长值,就可求得膜层的厚度d1。

4.2 光学薄膜透射比测量光学薄膜透射比是反映光学元件和光学系统透光性能坏的重要参数,通常采用的测量方法有单光路法和双光路法。

4.2.1 单光路测量法测量时先调节单色仪波长,样品室不放样品,这时在样品室得到波长为λ的平行单色光,光电接收装置显示数值I0;放入样品,光电接收装置显示数值I,则该波长的样品透射比T为然后取出样品,调节单色仪到另一个新的波长值λ2,重复上述过程,得到λ2波长的透射比。

15光学薄膜透反射率的常用测量方法光学薄膜的透射率和反射率是衡量薄膜光学性能的重要参数,也是对薄膜性能进行研究和验证的主要手段之一、在实际应用中,有许多方法可以测量薄膜的透射率和反射率,下面将介绍一些常用的测量方法。

1.光谱分析法:光谱分析法是一种非常常用的测量薄膜透射率和反射率的方法。

该方法主要基于薄膜对不同波长的光的吸收、透射和反射特性。

通过使用光谱仪或分光光度计,可以测量材料在特定波长范围内的透射谱和反射谱,从而得到透射率和反射率。

此外,可以利用菲涅尔方程对薄膜的透射谱和反射谱进行定量理论分析和拟合,获得更精确的透射率和反射率值。

2.自动反射光源法:自动反射光源法是一种使用反射系数标准来测量薄膜透射率和反射率的方法。

该方法基于功率透射谱与功率反射谱之间的关系,通过利用一个已知反射率的标准样品作为参考,测量待测样品和标准样品的功率透射谱和功率反射谱,并计算得到反射系数,进而得到透射率和反射率。

3.变光角反射法:变光角反射法是测量薄膜透射率和反射率的常用方法之一、该方法基于光线在薄膜表面的反射特性,在改变入射角度时,测量反射光的强度,并根据反射率与入射角度之间的关系计算得到透射率和反射率。

4.光谱椭偏反射法:光谱椭偏反射法是一种测量薄膜透射率和反射率的非常灵敏和精确的方法。

该方法使用椭偏光测量技术,通过测量左旋和右旋椭偏光的反射光强度,并进行衍射计算,可以获得薄膜的透射率和反射率。

5.反射折射光谱法:反射折射光谱法在测量薄膜透射率和反射率时也是常用的方法之一、该方法主要通过光束的反射和折射,测量入射光和折射光之间的干涉效应来计算透射率和反射率。

通过利用反射波和透射波之间的干涉现象,可以得到薄膜的透射率和反射率。

总结而言,透射率和反射率是衡量光学薄膜性能的重要指标,有许多不同的测量方法可供选择,每种方法都有其适用的范围和优点。

在实际应用中,可以根据不同的需求和实验条件选择合适的方法进行测量,并结合其他表征技术对薄膜的光学性能进行全面研究和分析。

薄膜透光率测试薄膜透光率是指薄膜材料对光的透射程度,是评价薄膜材料光学性能的重要指标之一。

薄膜透光率测试的目的是通过实验手段来测量薄膜材料的透光率,以便评估其在光学领域的应用潜力。

薄膜透光率测试通常使用光谱仪进行,光谱仪是一种用于分析光的波长和强度的仪器。

在测试过程中,首先需要将薄膜样品固定在光谱仪的样品台上,然后通过调节光源和检测器,使光线通过薄膜样品。

光谱仪会记录下透过薄膜的光的强度和波长分布,从而得到薄膜的透光率。

薄膜透光率测试的结果可以通过光谱曲线来表示。

光谱曲线是以波长为横坐标,光强度为纵坐标的曲线图。

通过分析光谱曲线的形状和峰值,可以得到薄膜的透光率以及其他光学性能参数。

透光率越高,表示薄膜对光的传输越好,具有更高的透明度和光学效果。

薄膜透光率测试在光学材料研究和应用中具有广泛的应用。

在光学涂层领域,薄膜透光率测试可以用于评估涂层的光学性能,以确保其具有所需的透明度和反射特性。

在光学器件制造中,薄膜透光率测试可以用于筛选和选择合适的薄膜材料,以满足特定的光学要求。

此外,薄膜透光率测试还可以用于研究光与材料的相互作用,深入了解材料的光学特性。

薄膜透光率测试需要考虑一些因素来确保测试结果的准确性。

首先,样品的制备要求高,要保证样品表面的光洁度和均匀性,以免影响光的透射。

其次,测试环境要控制好,避免干扰因素对测试结果的影响。

最后,测试时要选择适当的光源和检测器,以及合适的测试波长范围,以确保测量结果的可靠性。

薄膜透光率测试是评估薄膜材料光学性能的重要手段。

通过光谱仪的测量,可以得到薄膜的透光率和其他光学参数,为薄膜材料的研究和应用提供有力支持。

在未来的研究中,我们可以进一步探索薄膜透光率测试的方法和技术,以提高测试的准确性和效率,推动光学材料的发展和应用。

光学薄膜附着力评估方法与参数优化在光学薄膜制备领域中,评估薄膜附着力的方法和参数优化是至关重要的。

薄膜附着力直接影响薄膜的性能和稳定性,因此准确评估薄膜附着力并进行参数优化是制备高质量薄膜的关键步骤。

为了评估薄膜的附着力,研究人员通常采用划痕试验、剥离试验和拉伸试验等方法。

其中,划痕试验是一种常用的方法,通过在薄膜表面制作小划痕,然后使用金刚石或硬度已知的材料来测试划痕的深度和长度,来评估薄膜的附着力。

剥离试验是通过施加垂直力或剪切力来剥离薄膜与基底之间的粘接面,通过测量剥离的力或剥离的长度来评估薄膜的附着力。

拉伸试验是通过施加拉应力来测试薄膜与基底之间的附着强度。

同时,为了进一步优化薄膜的附着力,需要考虑一些关键参数。

首先是薄膜的制备方法和工艺参数。

不同的制备方法和参数可能会影响薄膜的结构和化学成分,从而影响薄膜的附着力。

因此,在制备薄膜时,需要选择合适的方法和参数,并进行适当的优化,以提高薄膜的附着力。

其次是薄膜材料的选择和优化。

不同的材料具有不同的化学性质和结构特征,这些特征可能会影响薄膜与基底之间的附着力。

因此,在选择薄膜材料时,需要考虑材料的附着力性能,并优化材料的化学成分和结构,以提高附着力。

此外,薄膜与基底之间的界面也是影响附着力的重要因素。

界面的形貌、表面能和化学反应能够改变薄膜与基底之间的粘接力。

因此,在制备薄膜时,需要通过合适的处理方法改善界面的性质,从而提高薄膜的附着力。

最后,薄膜附着力的评估还包括对薄膜附着破坏模式的分析。

不同的破坏模式,如剪切破坏、剥离破坏和断裂破坏等,可以提供有关薄膜附着力的重要信息。

通过分析破坏模式,可以更好地理解薄膜和基底之间的粘接机制,并进一步优化薄膜的附着力。

总之,评估光学薄膜的附着力并进行参数优化是制备高质量薄膜的关键步骤。

划痕试验、剥离试验和拉伸试验是常用的评估方法,而薄膜制备方法和工艺参数、薄膜材料的选择和优化、界面性质的改善以及薄膜附着破坏模式的分析是参数优化的重点。

15光学薄膜透反射率的常用测量方法光学薄膜透射和反射率的测量是光学薄膜研究中的重要工作,能够帮助我们了解薄膜材料的光学性能和性质。

下面将介绍15种常用的光学薄膜透、反射率测量方法。

1.直接测量法:该方法使用光谱仪或光度计测量光源经过薄膜时的光强,从而计算得到透射率和反射率。

2.单波长法:使用一定波长的单色光源通过薄膜后测量透射光强和反射光强,计算透射率和反射率。

3.双波长法:使用两个不同波长的光源,通过测量透射和反射光强计算得到透射率和反射率,可以校正一些测量误差。

4.应用光栅的光谱测量法:通过应用光栅光谱仪,由不同波长的光分光成光谱,然后测量透射和反射光谱,进而得到透射率和反射率。

5.旋转增强全反射法:该方法通过控制入射角度和设置增强物,测量透射光强,然后计算出透射率和反射率。

6.衰减全反射法:该方法使用光强减弱过程中的反射光强和透射光强测量透射率和反射率。

7.光谱拟合法:根据测量得到的透射和反射光谱,利用模型拟合的方法计算透射率和反射率。

8.搭桥法:通过将样品与标准样品搭桥并测量透射光强,计算出透射率和反射率。

9.工作曲线法:在已知标准薄膜透射光强-透射率-反射率关系的基础上,通过测量得到的透射光强计算出透射率和反射率。

10.工作标准法:在已知标准薄膜的透、反射率的基础上,测量样品和标准样品的透、反射光强,从而计算出透射率和反射率。

11.多点法:通过在样品表面选取多个点测量透射光强,然后计算平均透射率和反射率。

12.自激法:通过调节激发电流或电压,使样品上光与流过薄膜的载流子相互作用,测量薄膜透射光强,计算透射率。

13.面板法:将样品放在凸透镜或凹镜之间,通过观察得到的同心圆环(若干阶圆环)测量透射和反射光强,计算出透射率和反射率。

14.四端法:通过在样品两端附加两个感应线圈,将交流信号注入样品,然后根据测得的电磁感应强度计算透射率和反射率。

15.利用传递矩阵法:通过测量样品和背板的透射和反射光强,并利用传递矩阵计算透射率和反射率。

薄膜反射率的测量与分析技术随着科学技术的不断发展,薄膜在日常生活和各个领域中扮演着越来越重要的角色。

然而,对于薄膜的特性与性能的研究却是一个复杂而细致的过程。

其中,薄膜的反射率是一个非常重要的参数,因为它直接决定了材料对光的吸收和散射程度。

本文将探讨薄膜反射率的测量与分析技术。

一、理论基础在深入探讨薄膜反射率的测量与分析技术之前,我们首先需要了解一些理论基础。

薄膜反射率实际上是薄膜对入射光的能量损失程度的度量。

它可以通过以下公式计算得出:R = (I_r / I_i) * 100%其中,R代表反射率,I_r表示反射光的能量强度,I_i代表入射光的能量强度。

反射率的数值范围在0%到100%之间,反映了薄膜对不同波长光的吸收和散射能力。

二、测量方法1. 反射光谱法反射光谱法是目前应用最广泛的测量薄膜反射率的方法。

它通过测量薄膜所反射光的能量强度,并与入射光的能量强度进行对比来计算反射率。

该方法可以在不同波长范围内进行测量,并绘制出反射率与波长的关系曲线,以获取薄膜的反射特性。

2. 激光扫描法激光扫描法是一种精密而高效的薄膜反射率测量方法。

它利用激光在薄膜表面形成的驻波现象,通过改变激光的入射角度来测量薄膜的反射率。

该方法具有高精度和高分辨率的优势,并且适用于不同种类的薄膜材料。

三、分析技术1. 光学模型分析光学模型分析是一种基于折射率、反射率和薄膜厚度等参数的数学模型。

通过建立准确的光学模型,可以通过理论计算来精确预测薄膜的反射率。

这种分析技术在薄膜设计和优化中起着至关重要的作用。

2. 透射电子显微镜(TEM)分析透射电子显微镜是一种高分辨率的仪器,可以用于观察薄膜的微观结构和成分。

通过分析薄膜在TEM下的形貌和晶体结构,可以进一步了解薄膜的反射特性和性能,为薄膜反射率的测量提供重要的参考。

四、应用领域薄膜反射率的测量与分析技术在许多领域中具有广泛的应用。

在能源领域,如太阳能电池板的研发过程中,测量和分析薄膜反射率可以帮助提高光能的吸收效率。

一、金相实验室• Leica DM/RM 光学显微镜主要特性:用于金相显微分析,可直观检测金属材料的微观组织,如原材料缺陷、偏析、初生碳化物、脱碳层、氮化层及焊接、冷加工、铸造、锻造、热处理等等不同状态下的组织组成,从而判断材质优劣。

须进行样品制备工作,最大放大倍数约1400倍。

• Leica 体视显微镜主要特性:1、用于观察材料的表面低倍形貌,初步判断材质缺陷;2、观察断口的宏观断裂形貌,初步判断裂纹起源。

•热振光模拟显微镜•图象分析仪•莱卡DM/RM 显微镜附 CCD数码照相装置二、电子显微镜实验室•扫描电子显微镜(附电子探针) (JEOL JSM5200,JOEL JSM820,JEOL JSM6335)主要特性:1、用于断裂分析、断口的高倍显微形貌分析,如解理断裂、疲劳断裂(疲劳辉纹)、晶间断裂(氢脆、应力腐蚀、蠕变、高温回火脆性、起源于晶界的脆性物、析出物等)、侵蚀形貌、侵蚀产物分析及焊缝分析。

2、附带能谱,用于微区成分分析及较小样品的成分分析、晶体学分析,测量点阵参数/合金相、夹杂物分析、浓度梯度测定等。

3、用于金属、半导体、电子陶瓷、电容器的失效分析及材质检验、放大倍率:10X—300,000X;样品尺寸:0.1mm—10cm;分辩率:1—50nm。

•透射电子显微镜(菲利蒲 CM-20,CM-200)主要特性:1、需进行试样制备为金属薄膜,试样厚度须<200nm。

用于薄膜表面科学分析,带能谱,可进行化学成分分析。

2、有三种衍射花样:斑点花样、菊池线花样、会聚束花样。

斑点花样用于确定第二相、孪晶、有序化、调幅结构、取向关系、成象衍射条件。

菊池线花样用于衬度分析、结构分析、相变分析以及晶体精确取向、布拉格位移矢量、电子波长测定。

会聚束花样用于测定晶体试样厚度、强度分布、取向、点群、空间群及晶体缺陷。

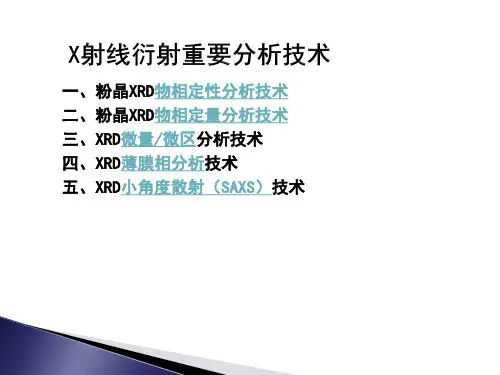

三、X射线衍射实验室• XRD-Siemens500—X射线衍射仪主要特性:1、专用于测定粉末样品的晶体结构(如密排六方,体心立方,面心立方等),晶型,点阵类型,晶面指数,衍射角,布拉格位移矢量,已及用于各组成相的含量及类型的测定。

测试时间约需1小时。

2、可升温(加热)使用。

• XRD-Philips X’Pert MRD—X射线衍射仪主要特性:1、分辨率衍射仪,主要用于材料科学的研究工作,如半导体材料等,其重现性精度达万分之一度。

2、具备物相分析(定性、定量、物相晶粒度测定;点阵参数测定),残余应力及织构的测定;薄膜物相鉴定、薄膜厚度、粗糙度测定;非平整样品物相分析、小角度散射分析等功能。

3、用于快速定性定量测定各类材料(包括金属、陶瓷、半导体材料)的化学成分组成及元素含量。

如:Si、P、S 、Mn、Cr、Mo、Ni、V、Fe、Co、W等等,精确度为0.1%。

4、同时可观察样品的显微形貌,进行显微选区成分分析。

5、可测尺寸由? 10 ? 10mm至?280?120mm;最大探测深度:10靘• XRD-Bruker—X射线衍射仪主要特点:1、有二维探测系统,用于快速测定金属及粉末样品的晶体结构(如密排六方、体心立方、面心立方等)、晶型、点阵类型、晶面指数、衍射角、布拉格位移矢量。

2、用于表面的残余应力测定、相变分析、晶体织构及各组成相的含量及类型的测定。

3、测试样品的最大尺寸为100×100×10(mm)。

•能量散射X-射线荧光光谱仪 (EDXRF)主要特点:1、用于快速定性定量测定各类材料(包括金属、陶瓷、半导体材料)的化学成分组成及元素含量。

如:Si、P、 S 、Mn、Cr、Mo、Ni、V、Fe、Co、W等等。

2、同时可观察样品的显微形貌,进行显微选区成分分析。

3、最大可测尺寸为:?280?120mm四、光子/激光光谱实验室•傅里叶转换红外光谱仪 (Perkin Elmer 1600)主要特点:1、通过不同的红外光谱来区分不同塑胶等聚合物材料的种类。

2、用于古董的鉴别,譬如:可以分辨翡翠等玉器的真伪。

3、样品的尺寸范围:?25mm –?0.1mm•紫外可见光谱仪 (UV-VIS)主要特性:1、测试物质对光线的敏感性。

譬如:薄膜、电子晶片、透明塑料、化工涂料的透光性或吸光性。

2、测试液体的浓度。

波长范围:190nm—1100nm•拉曼光谱仪(Spex Rama Log 1403)•拉曼显微镜光谱仪 (T64000)•布里渊光谱仪 (Sanderock 前后干涉计)五、表面科学实验室•原子发射光谱仪, 俄歇能谱仪 (PHI Model 5802)•原子力显微镜,扫描隧道显微镜 (Park 科技)•高分辨率电子能量损耗能谱仪 (LK技术)•低能量电子衍射, 原子发射光谱&紫外电子能谱仪 (Micron)•荧光光谱仪• XPS+AES 电子表面能谱仪主要特点:用于表面科学10-12材料迹量,样品表面层的化学成分分析(1靘)以内,超轻元素分析,所测成分是原子数的百分比(He及H除外);并可分析晶界富集有害杂质原子引起的脆断。

六、热学分析实验室•示差扫描热量计(DSC)(Perkin Elmer DSC7,TA MDSC2910)主要特点:1、将样品及标样升高相同的温度,通过测试热量(吸热及放热)的变化,来寻找样品相变开始及结束的温度。

2、用于形状记忆合金及多组分材料Tg的测量。

•差热分析仪DTA/DSC (Setaram Setsys DSC16/ DTA18)主要特性:用于热重量分析,利用热效应分析材料及合金的组织、状态转变;可用于研究合金及聚合物的熔化及凝固温度、多型性转变、固溶体分解、晶态与非晶态转变、聚合物的各组份含量分析。

•动态机械分析仪(DMA)/热机械分析仪(TMA)主要特点:1、用于低温合金和低熔点合金材料的热力学及热机械性能分析。

2、用于测定材料的热膨胀系数(包括体膨胀系数和线膨胀系数)、内耗、弹性模量。

材料的热膨胀系数受到材料的化学成分,冷加工变形量,热处理工艺等因素的影响。

七、薄膜加工实验室(一)物理气相沉积(PVD) 设备•射频和直流源磁控溅射系统。

•离子束沉积系统•电子枪沉积系统•热蒸发沉积系统•脉冲激光沉积系统•闭合磁场非平衡磁控溅射离子镀主要特性:制备高品质的表面涂层,赋予产品新的性能(譬如:提高表面硬度,抗磨损性及抗刮擦质量,减低摩擦系数等)。

在苛刻的工作环境中提高产品的使用寿命,并且改善产品的外观。

例如在工业生产涂层的种类:1、氮化钛膜(TiN):常用于大多数工具的涂层,包括模具、钻头、冲头、切割刀片等。

2、类金刚石涂层(DLC)---Ti+DLC涂层具有良好硬度及低摩擦系数,适用于耐磨性表面、铸模、冲模、冲头及电机原件;Cr+DLC涂层为不含氢的固体润滑溅射涂层,适用于汽车部件、纺织工业、讯息储存及潮湿环境。

3、含MoS2的金属复合固体润滑涂层—适用于铣刀、钻头、轴承、及极低磨擦需求的环境、如航空及航天科技的应用(二)化学气相沉积(CVD) 设备•热丝化学气相沉积系统•射频和直流源化学气相沉积系统•金属有机分解及熔解凝固沉积系统•电子回旋共振-微波等离子化学气相沉积系统1、等离子体化学气相沉积是一种新型的等离子体辅助沉积技术。

在一定压力、温度(大于500℃)及脉冲电压作用下,在产品表面形成各种硬质膜如TiN,TiC,TiCN,(Ti、Si)CN及多层复合膜,显微硬度高达HV2000-2500。

2、PCVD技术可实现离子渗氮、渗碳和镀膜依次渗透复合,可提高产品表面的耐磨损、耐腐蚀及抗热疲劳等性能。

适用于钛合金,硬质合金,不锈钢,高速钢及一些模具材料的表面涂层处理。

(三)PIII等离子实验室1、PIII等离子实验室由一个半导体等离子注入装置和一个多源球形等离子浸没离子注入装置组成,通过将高速等离子体注入工件表面,改变表面层的结构及性能,提高产品的硬度,耐蚀性,减少磨擦力以达到表面强化,延长产品的使用寿命及灵敏度的目的。

2、PIII球形等离子注入技术广泛应用于半导体、生物、材料、航空航天关键组件等各个领域,是一种综合技术,用于合成薄膜及修正强化材料的表面性能。

与传统的平面线性等离子注入技术相比,PIII技术可从内壁注入作表面强化处理,极适用于体积庞大而形状不规则的工业产品。

八、材料加工实验室(一)金属及合金加工实验室•行星球磨机•激光粒度分析仪 (Coulter LS100)•比表面积分析仪 (NOVA1000)•滚动磨床•水银孔隙率计•交流磁化率计•振动磁力计(二)聚合物加工实验室•加工成型设备(注塑模、比利时塑料挤出机、压塑模、挤压机)•性能测试设备 (霍普金森压力系统、 FTIR、扫描电镜、透射电镜、光学显微镜及所有来自热学实验室的仪器)(三)高级陶瓷实验室•陶瓷加工成形设备•微平衡系统、球磨机与等静压系统(ABB QIH-3)•电子陶瓷性能测试仪器标准精度铁电测试系统(镭射技术),MTI2000 键盘薄膜传感器,压电尺,精密电阻分析仪(HP4294A),Pico-Amp Meter,直流电压环境。

•超声波测试系统先进电子陶瓷--标准化电性能测试系统Signatone Model S106R用于测试先进电子陶瓷材料(包括片状样品和薄膜样品)的铁电和压电及热释电性能。

测试不同温度下电容、电阻的变化曲线及频谱曲线。

九、机械性能测试实验室•单一拉伸实验机(型号为Instron 4206和5567)主要特性:1、拉伸试验是最常规的塑性材料准静载试验。

2、用于测量各类材料(包括Cu,Al,钢铁,聚合物等)的屈服强度,抗拉(压)强度,剪切强度,断面收缩率,屈服点及制定应力—应变曲线。

3负荷由30KN—1KN。

•金属疲劳强度测试仪(型号为Instron 8801)•冲击性能测试机:(悬臂梁式冲击测试仪(Ceast),落锤式重力冲击测试仪(Ceast))主要特性:1、用于测定塑胶及电子材料的冲击韧性髃、应力应变曲线,对材料品质、宏观缺陷、显微组织十分敏感,故常成为材质优劣的度量。

2、最大负荷为19KN,温度变化范围为-50℃—150 ℃,能测出百万分之一秒内时间与力的变化。

•蠕变测试仪(Creep Testers ESH)主要特性:1、用于测定高温和持续载荷作用下金属产生随时间发展的塑性变形量及金属材料在高温下发生蠕变的强度极限。

2、试验使用温度与合金熔点的比值大于0.5,能精确测定微小变形量,试验时间在几万小时以内。

•维氏显微硬度测试仪Vickers FV-700主要特性:1、用于测量显微组织硬度,不同相的硬度,渗层(如氮化层,渗碳层,脱碳层等)及镀层的硬度分布和厚度。

2、硬度—材料对外部物体给予的变形所表现出的抵抗能力的度量,与强度成正比。

十、电子封装及组装暨失效分析及可靠性工程中心•失效分析(Failure Analysis)•扫描声波显微镜(SAM)SONIX HS1000TM•扫描电子显微镜(SEM)--PHILIPSXL40• X-射线探测系统(SOFTEX125)•荧光体视显微镜(LEICA MZFLIII)•傅立叶红外分光光度计(PERKIN ELMER Spectrum One)•可靠性测试(Reliability Engineering)•邦定测试仪(DAGE Series4000)•气候:温度/湿度模拟测试舱(Feutron Gmbh TPK3533/15)•可焊性测试仪(METRONELEC Menisco ST50)•热振动测试舱(Feution Gmblt TSRK200)•超低温舱(ESPEC MC-810)•振动模拟系统(King Design Series 9363E MI)•电子装配(Electronics Assembly)• BGA锡球植入器(OK Industries MP-2000Series)•倒装芯片邦定机(Karl Suss FCM)•金线邦定机(ASM AB339)•高速芯片贴片机(CASIO YCM-5500V)•热回流焊烤箱(BTU VIP-70N)•半自动钢网印刷机(HTI E ng’g HT-10NT)• SMD/BGA返工设备(A.P.E.Chipmaster SMD-1000)。