离心压气机设计-第二部分

- 格式:ppt

- 大小:282.00 KB

- 文档页数:24

高压比离心压气机气动设计高压比离心压气机气动设计是一项关键的工程任务,对于许多领域,特别是航空航天和能源行业来说至关重要。

在这篇文章中,我们将探讨高压比离心压气机的气动设计原理和相关要素。

首先,让我们了解一下高压比离心压气机是什么。

高压比离心压气机是在许多气体压缩系统中使用的一种关键设备。

它通过旋转叶轮将气体加速,然后将其压缩并增加其压力。

离心压气机的工作过程基于离心力和惯性,当气体通过叶轮时,旋转的叶片将气体加速,使其获得动能。

然后,静动联动使气体受到离心力的作用,这导致气体被压缩并增加其压力。

在高压比离心压气机的气动设计中,有几个关键方面需要考虑。

首先是叶轮的设计和几何形状。

叶轮的几何形状会影响气体流动的速度和压力变化,因此需要进行精确的气动分析和模拟。

其次是叶轮和静叶片之间的间隙和间距。

这些参数的选择需要平衡气体流动的效率和压缩比。

此外,还需要考虑到离心压气机的进气口和出气口的设计。

进气口的设计应该是光滑的,以减小流阻并增加进气流量。

出气口的设计应该确保压缩后的气体能够顺利流出,并减少能量损失。

通过优化这些设计,可以提高离心压气机的效率和性能。

另一个重要的考虑因素是转子和静叶片的材料选择和制造工艺。

这些组件在高温和高速环境中工作,因此需要耐高温和高强度的材料,并且必须进行精确的制造和装配以确保性能和可靠性。

总之,高压比离心压气机的气动设计是一项复杂而关键的工程任务。

通过仔细考虑叶轮设计、进气口和出气口设计以及材料选择和制造工艺,可以提高离心压气机的效率和性能。

这对于航空航天和能源等领域的发展至关重要,因为高压比离心压气机在这些领域中发挥着重要的作用。

第1卷第3期2016年12月分布式能源Distributed EnergyVol.1No.3Dec,2016中图分类号:TK47文献标志码:A文章编号:2096-2185(2016)03-0018-05微型离心压气机扩压器设计与分析宋 寅1,2,李雪松2,顾春伟2(1.中国大唐集团科学技术研究院有限公司,北京石景山100040;2.清华大学热能工程系,北京海淀100084)摘要:微型燃气轮机是微小型分布式供能系统的核心设备,叶片扩压器对于微型燃机离心压气机的性能有重要影响。

该文对某kW级微型燃机的扩压器进行了设计,对带扩压器的微型离心压气机进行数值模拟,着重探讨了扩压器进口冲角对压气机性能的影响。

数值模拟结果表明,扩压器进口负冲角很大时,在小流量的工况下压比和效率很高,在大流量工况下压比和效率迅速降低,特性曲线陡峭,工作范围变窄。

扩压器进口冲角绝对值较小时,压气机特性曲线较为平坦,工作范围宽广,冲角的较小变化对于压气机性能的影响不显著;正冲角情况下,扩压器的静压恢复系数最高,负冲角越大,静压恢复系数越小。

由此可见,扩压器进口冲角的最优值并不固定,应当根据压气机具体工作要求进行选择,同时还需要考虑为保证燃烧器有较高的燃烧效率而带来的对静压恢复系数的要求。

关键词:微型燃机;扩压器;冲角;数值模拟;设计原则Design and Analysis for the Diffuser of a Micro Centrifugal CompressorSONG Yin1,LI Xuesong2,GU Chunwei 2(1.China Datang Corporation Science and Technology Institute,Shijingshan District,Beijing 100040,China;2.Department of Thermal Enginnering,Tsinghua University,Haidian District,Beijing 100084,China)ABSTRACT:Micro gas turbine is the core device of micro distributed energy system,and the vaned diffuser hassignificant influence on the compressor performance of micro gas turbine.The diffuser of a kW-class micro gasturbine was designed,and the numerical simulation was made on the micro compressor with vaned diffuser,especially the influence of vane incidence on the compressor performance.The results show that the pressure ratioand efficiency of compressor are very high in the case of large negative incidence at small flow rate,while theparameters drop quickly at large flow-rate condition with steep characteristic curve and narrowed working range.When the absolute value of diffuser incidence is relative small,the compressor shows a relative flat characteristiccurve and wide working range.The slight variation of incidence contributes less to the performance of compressor.The static recovery coefficient is higher under positive incidence condition,and it becomes lower as the incidencedecreases.The optimum incidence of vaned diffuser is not fixed and should be determined according to the specificworking condition and the requirements for higher combustion efficiency.KEY WORDS:micro gas turbine;diffuser;incidence;numerical simulation;design principle0 引言微型燃气轮机具有体积小、重量轻、效率高等优点,是微小型分布式供能系统的核心动力设备,具有广阔的应用前景。

hb 20059-2011 航空发动机离心压气机设计要求

根据您提供的信息,我无法获得完整的设计要求。

但是,我可以为您提供一般的航空发动机离心压气机设计要求的概述:

1. 性能要求:确定所需的压比、流量和效率等性能指标。

2. 几何要求:确定离心压气机的外径、叶片数、叶片进出口角等几何参数。

3. 叶片设计:设计叶片的弯曲形状、叶片厚度、强度等,以实现所需的性能。

4. 气动特性:通过流动和叶片之间的相互作用来考虑叶片周围的流动特性,以确保压气机的稳定性和效率。

5. 材料选择:选择适当的金属或复合材料,以满足叶片的强度和轻量化要求。

6. 疲劳寿命:考虑叶片的疲劳寿命,并采取适当的措施来减轻疲劳应力。

7. 叶轮平衡:设计合适的叶轮平衡系统,以减少振动和噪音,并确保长期运行的平稳性。

8. 环境要求:考虑航空发动机运行环境的温度、压力等因素,并确定适当的防腐蚀和耐热措施。

请注意,这些只是一般性的设计要求,具体的设计要求可能会根据不同的应用和发动机类型而有所不同。

如果您需要详细的设计要求,请查找相关的航空发动机设计标准或咨询专业的航空发动机工程师。

微型燃气轮机的离心式压气机叶片设计及计算分析王瑞浩;李政;张力敏【摘要】离心式压气机作为微型燃气轮机的核心部件,对其整体性能有重要影响.为使微型燃气轮机上所用离心式压气机的叶片形状达到所需压比、效率等性能的目的,利用Concepts NREC软件完成了一台适用于100 kW、60000 rpm微型燃气轮机的离心压气机的一维方案设计、准三维设计和造型.利用经过校核的全三维CFD 软件所设计的离心压气机性能进行了验算,结果表明,该离心压气机内流流动参数分布合理,各项性能完全满足设计指标要求.【期刊名称】《黑龙江科学》【年(卷),期】2019(010)010【总页数】4页(P14-17)【关键词】微型燃气轮机;离心式压气机;叶片设计;气动设计;计算验证【作者】王瑞浩;李政;张力敏【作者单位】哈尔滨工程大学动力与能源工程学院,哈尔滨150001;哈尔滨工程大学动力与能源工程学院,哈尔滨150001;哈尔滨工程大学动力与能源工程学院,哈尔滨150001【正文语种】中文【中图分类】S216.41 引言微型燃气轮机相对于中大型燃气轮机来说,是一类新兴的小型热力发电机,其单机功率范围为25~300 kW,基本技术特征是采用离心式压气机及回热循环。

部分学者认为,微型燃气轮机发电技术有可能掀起“电源小型分散化”的技术革新热潮,成为21世纪能源技术的主流。

离心式压气机作为微型燃气轮机的核心部件,对其整体性能有重要影响。

为使微型燃气轮机上所用离心式压气机的叶片形状达到所需压比、效率等性能的目的,可利用Concepts NREC软件完成一维方案设计、准三维设计和造型。

利用经过校核的全三维CFD软件所设计的离心压气机性能进行验算,设计出一款符合微型燃气轮机功率和转速需要的离心式压气机。

2 一维设计对离心压气机的气动设计主要是设计其几何特征。

要确定轮毂直径、轮缘直径、出口宽度、扩压器内外直径、扩压器宽度、叶片数量等参数。

设计的基础方案是基于Concepts NREC公司的Compal软件。

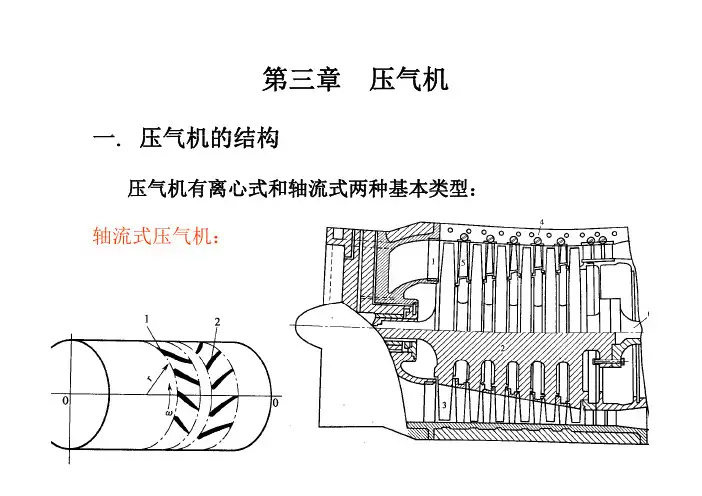

1级斜流加1级离心的压气机结构在涡轮机领域中,压气机是发动机中的一个重要部分,它的结构和设计直接关系到发动机的性能和效率。

其中,1级斜流加1级离心的压气机结构被广泛应用于现代发动机中,其独特的设计能够有效地提高发动机的性能和整体效率。

斜流和离心压气机各自拥有独特的特点和优势。

斜流压气机通过改变气流的方向,将气体加速到较高速度,同时增加气体的压力。

而离心压氽机则利用离心力将气体分离并压缩。

将这两种结构进行组合,一级斜流和一级离心压气机的结合,既能够提高压气机的压缩效率,又能够保持压气机的稳定性和可靠性。

在1级斜流加1级离心的压气机结构中,首先是斜流压气机的作用。

斜流压气机负责将气体引导并加速,同时将气体压缩。

通过斜向的叶片设计,气体可以得到更高的压缩比,从而提高了整个发动机的效率。

斜流压气机还可以减小气体的旋涡损失,提高了流体的动力性能。

而在这个过程中,离心压气机作为补充部分,利用离心力将气体分离,并进一步压缩气体,使气体达到更大的压缩比。

1级斜流加1级离心的压气机结构采用了多级压缩的方式,能够更加充分地提高气体的压缩比,从而提高发动机的性能和效率。

这种双重结构的设计,使得压气机能够更好地适应高压缩比的要求,确保了发动机的可靠性和稳定性。

在实际应用中,这种压气机结构被广泛应用于现代喷气式发动机中,为发动机的性能和经济性提供了有力支持。

1级斜流加1级离心的压气机结构以其高效的压缩性能和稳定的工作特性,在现代发动机中得到了成功的应用。

其独特的设计理念和优越的性能表现,为发动机的发展和进步提供了重要支持,为航空航天领域的发展做出了重大贡献。

在我的个人观点和理解中,这种多级压缩的结构设计能够更好地适应高性能发动机的要求,提高了发动机的工作效率和可靠性。

而且,1级斜流加1级离心的压气机结构也代表了现代发动机设计的先进理念,为涡轮机领域的发展开辟了新的方向。

我对这种结构设计充满信心,并期待它在未来更多发动机中的成功应用。

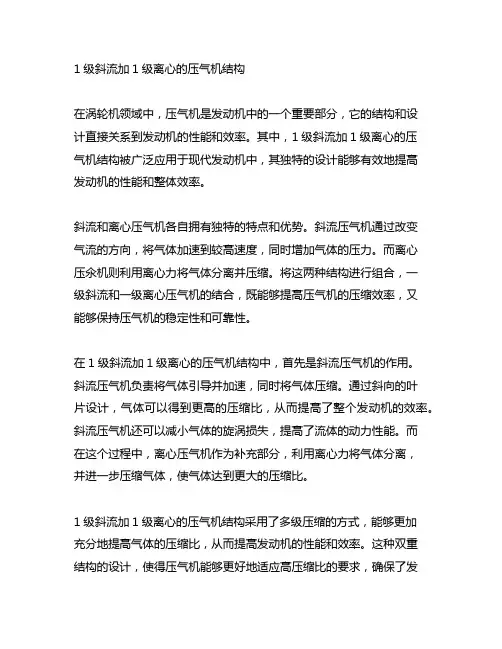

如何使用Numeca进行离心压气机仿真计算陈山(****************.cn)目标:得到如图1中的离心压气机实体,使用Numeca软件应如何进行操作才能得到仿真结果?下面按照要进行操作的大概步骤进行讲述。

图1 离心压气机部件实体对于离心压气机,气体流通区域包括叶轮通道区及蜗壳流道区,那么也就只需要这两部分区域进行仿真计算。

那么目标就是处理得到的实体模型,得到这两部分区域。

Numeca软件:要使用Numeca软件进行操作及仿真,先来认识一下Numeca。

包括:IGG/AutoGrid(前处理模块,主要用于几何处理及网格生成)、Fine(求解器,进行流场求解)、CFView(后处理模块,主要用于显示计算得到的流场的详细情况)、Monitor (求解过程监视器,查看收敛历史,还可用来查找计算最先发散的网格区域)。

当然后还包括其它AutoBlade、Design 2D、Design 3D等。

具体操作例子Tutorial_Compressor_with_Splitter。

1、基本操作2、从这个例子知道准备叶轮几何文件需要什么信息(hub、shroud以及叶片面)。

3、两个方向:流向、径向4、强调AutoGrid4文件保存(保存问题,如原来的文件夹都在D盘,那么如果保存的路径仍在D盘不管哪个路径,写出来的*.geomTurbo内都是调用所需文件的路径名,只有到别的磁盘分区如C保存出来的*.geomTurbo内才会写数据)5、网格文件格式网格文件(AutoGrid5手册P1-3):*.geomTurbo文件(几何信息)和*.trb文件(网格信息)图1 AutoGrid5网格文件对压气机几何实体进行操作一、几何调整位置,满足相互间匹配关系及符合Numeca软件旋转轴(Z轴)的要求。

(1_Geom文件夹)1、原始的几何文件90compressorbackplate.igs,90compressorhousing.igs,90compressorwheel.igs都保存在1_Geom\OriginalData文件夹中。

离心式通风机设计通风机的设计包括气动设计计算,结构设计和强度计算等内容。

这一章主要讲第一方面,而且通风机的气动设计分相似设计和理论设计两种方法。

相似设计方法简单,可靠,在工业上广泛使用。

而理论设讲方法用于设计新系列的通风机。

本章主要叙述离心通风机气动设计的一般方法。

离心通风机在设计中根据给定的条件:容积流量,通风机全压,工作介质及其密度,以用其他要求,确定通风机的主要尺寸,例如,直径及直径比,转速n,进出口宽度和,进出口叶片角和,叶片数Z,以及叶片的绘型和扩压器设计,以保证通风机的性能。

对于通风机设计的要求是:(1)满足所需流量和压力的工况点应在最高效率点附近;(2)最高效率要高,效率曲线平坦;(3)压力曲线的稳定工作区间要宽;(4)结构简单,工艺性能好;(5)足够的强度,刚度,工作安全可靠;(6)噪音低;(7)调节性能好;(8)尺寸尽量小,重量经;(9)维护方便。

对于无因次数的选择应注意以下几点:(1)为保证最高的效率,应选择一个适当的值来设计。

(2)选择最大的值和低的圆周速度,以保证最低的噪音。

(3)选择最大的值,以保证最小的磨损。

(4)大时选择最大的值。

§1 叶轮尺寸的决定图3-1叶轮的主要参数:图3-1为叶轮的主要参数::叶轮外径:叶轮进口直径;:叶片进口直径;:出口宽度;:进口宽度;:叶片出口安装角;:叶片进口安装角;Z:叶片数;:叶片前盘倾斜角;一.最佳进口宽度在叶轮进口处如果有迴流就造成叶轮中的损失,为此应加速进口流速。

一般采用,叶轮进口面积为,而进风口面积为,令为叶轮进口速度的变化系数,故有:由此得出:(3-1a)考虑到轮毂直径引起面积减少,则有:(3-1b)其中在加速20%时,即,(3-1c)图3-2 加速20%的叶轮图图3-2是这种加速20%的叶轮图。

近年来的研究加速不一定是必需的,在某些情况下减速反而有利。

二.最佳进口直径由水力学计算可以知道,叶道中的损失与速度的平方成正比,即。

离心式压缩机设计制造标准1. 引言1.1 背景介绍离心式压缩机是目前工业领域中常用的一种压缩机,它具有体积小、效率高、结构简单、噪音低等优点,被广泛应用于空调、制冷、石油化工、电力等领域。

随着工业化进程的加快和能源需求的增长,对离心式压缩机的设计和制造提出了更高的要求。

离心式压缩机的工作原理是利用离心力将气体压缩,通过旋转的叶轮将气体送入压缩腔体,随着叶片旋转并不断挤压和压缩气体,最终将气体压缩并排出。

在设计中,需要考虑叶轮材料、叶片结构、叶轮形状等因素,以确保压缩机的稳定性和效率。

本文旨在探讨离心式压缩机的设计制造标准,从原理、要点、过程、质量控制以及标准化要求等方面展开讨论,为提高离心式压缩机的设计制造质量提供参考。

通过对离心式压缩机的深入研究,不仅可以提升压缩机的性能,还可以促进相关产业的发展与进步。

1.2 研究目的研究目的是为了全面掌握离心式压缩机的设计制造标准,提高离心式压缩机的设计制造水平,确保离心式压缩机的安全、效率和可靠性。

通过研究离心式压缩机的基本原理、设计要点、制造过程、质量控制和标准化要求,可以更好地指导工程师们开展离心式压缩机的设计制造工作,促进离心式压缩机行业的健康发展。

也可以为企业制定相关技术标准和规范提供参考依据,推动离心式压缩机产品质量的提升和市场竞争力的增强。

本研究旨在深入了解离心式压缩机的技术规范和要求,为行业发展提供科学依据,实现离心式压缩机制造行业的可持续发展。

2. 正文2.1 离心式压缩机的基本原理离心式压缩机是一种常用的压缩机,其基本原理是利用旋转的离心力将气体压缩至较高压力的设备。

它主要由压气机、压缩机和驱动机构三部分组成。

在压气机中,气体通过进气口进入,并被转子快速旋转,形成离心力使气体受压。

压缩机则将压缩后的气体送至出口,以供给各种工业设备使用。

设计离心式压缩机需要考虑多方面因素,包括工作压力、流量需求、功率消耗等。

在设计要点中,需充分考虑转子形状、叶片数量、叶片倾角等参数,以确保压缩机的高效稳定运行。

离心压气机内部流场计算规范P56页北京理工大学涡轮增压实验室2008年10月目录1. 项目研究目标 (1)2. 项目研究内容 (1)3.项目研究成果 (1)3.1压气机三维流场数值仿真网格相关性研究 (1)3.1.1 J90压气机叶轮网格相关性分析 (2)3.1.1.1 J90压气机几何及参数 (2)3.1.1.2 数值方法 (2)3.1.1.3 计算网格 (3)3.1.1.4 计算结果 (4)3.1.2 J60 压气机叶轮网格相关性分析 (12)3.1.2.1 J60压气机几何及参数 (12)3.1.2.2 计算方法 (12)3.1.2.3 计算网格 (12)3.1.2.3 计算结果 (15)3.1.3 结论 (20)3.2压气机三维流场数值仿真网格划分技术研究 (21)3.2.1 网格分区及拓扑结构对压气机叶轮流道网格质量的影响 (21)3.2.2 复杂几何结构网格剖分 (29)3.2.2.1 封头结构 (29)3.2.2.2 子午结构与尾缘平齐结构 (32)3.2.3附面层网格剖分的要求 (35)3.2.4 叶轮网格质量的控制及准则 (36)3.2.4.1 叶轮网格质量控制 (36)3.2.4.2 叶轮网格质量判断准则 (43)3.2.5 结论 (45)3.4.2网格块的划分 (48)3.4.3蝶形网格的使用 (49)3.4.4蝶形网格的内部加密 (50)3.4.5网格块之间的连接 (51)3.5压气机三维流场仿真计算区域的选择研究 (53)3.5.1 J90增压器实验测试说明 (53)3.5.2 J90 压气机几何说明 (54)3.5.3 J90压气机计算进口边界条件的给定 (54)3.5.4 J90压气机单叶轮计算 (55)3.5.5 J90压气机级计算 (56)3.5.6 J90压气机级及出口管道计算 (57)3.5.7 结论 (59)3.6压气机三维流场仿真计算边界条件的给定研究 (59)3.6.1 进口条件 (59)3.6.2 出口条件 (62)3.6.3 结论 (64)3.7湍流模型的选择研究 (65)3.7.1 计算收敛性 (68)3.7.2 计算时间 (70)3.7.3 计算精度 (71)3.7.4 结论 (72)3.8离心压气机发生数值失速的计算判定准则研究 (73)3.8.1 压气机失速特性 (73)3.8.2数值失速时计算收敛特性 (75)3.8.3数值失速点的捕捉 (76)3.8.4 结论 (76)3.9压气机堵塞、喘振流量的模拟计算方法 (77)3.10压气机三维流场计算判别准则研究 (78)1. 项目研究目标开展涡轮增压器压气机三维流场计算仿真技术的研究,形成压气机仿真设计体系;同时对涡轮增压器压气机气动性能试验进行研究,形成压气机气动性能试验规范。

离心式通风机设计通风机的设计包括气动设计计算,结构设计和强度计算等内容。

这一章主要讲第一方面,而且通风机的气动设计分相似设计和理论设计两种方法。

相似设计方法简单,可靠,在工业上广泛使用。

而理论设讲方法用于设计新系列的通风机。

本章主要叙述离心通风机气动设计的一般方法。

离心通风机在设计中根据给定的条件:容积流量,通风机全压,工作介质及其密度,以用其他要求,确定通风机的主要尺寸,例如,直径及直径比,转速n,进出口宽度和,进出口叶片角和,叶片数Z,以及叶片的绘型和扩压器设计,以保证通风机的性能。

对于通风机设计的要求是:(1)满足所需流量和压力的工况点应在最高效率点附近;(2)最高效率要高,效率曲线平坦;(3)压力曲线的稳定工作区间要宽;(4)结构简单,工艺性能好;(5)足够的强度,刚度,工作安全可靠;(6)噪音低;(7)调节性能好;(8)尺寸尽量小,重量经;(9)维护方便。

对于无因次数的选择应注意以下几点:(1)为保证最高的效率,应选择一个适当的值来设计。

(2)选择最大的值和低的圆周速度,以保证最低的噪音。

(3)选择最大的值,以保证最小的磨损。

(4)大时选择最大的值。

§1 叶轮尺寸的决定图3-1叶轮的主要参数:图3-1为叶轮的主要参数::叶轮外径:叶轮进口直径;:叶片进口直径;:出口宽度;:进口宽度;:叶片出口安装角;:叶片进口安装角;Z:叶片数;:叶片前盘倾斜角;一.最佳进口宽度在叶轮进口处如果有迴流就造成叶轮中的损失,为此应加速进口流速。

一般采用,叶轮进口面积为,而进风口面积为,令为叶轮进口速度的变化系数,故有:由此得出:(3-1a)考虑到轮毂直径引起面积减少,则有:(3-1b)其中在加速20%时,即,(3-1c)图3-2 加速20%的叶轮图图3-2是这种加速20%的叶轮图。

近年来的研究加速不一定是必需的,在某些情况下减速反而有利。

二.最佳进口直径由水力学计算可以知道,叶道中的损失与速度的平方成正比,即。

高压比离心压气机气动设计与分析蒋松廷;刘锡阳;董学智;谭春青【摘要】设计了单级总压比9.5、流量1.95 kg/s的离心压气机,该压气机分为叶轮、径向扩压器和轴向扩压器三个部分.叶轮初步设计采用自编程的方法,叶型使用了双分流叶片,通过软件Numeca对叶轮进行了数值模拟,分析了入口激波和出口射流尾迹等流动结构;从性能和流场细节两方面比较了三种形式的径向扩压器.结果发现,扩压器入口收缩可以抑制回流,楔形扩压器的扩压性能明显优于无叶扩压器.【期刊名称】《燃气轮机技术》【年(卷),期】2016(029)002【总页数】8页(P21-27,33)【关键词】离心压气机设计;高压比;双分流叶片;扩压器匹配【作者】蒋松廷;刘锡阳;董学智;谭春青【作者单位】中国科学院工程热物理研究所推进与动力技术实验室,北京100190;中国科学院大学,北京100049;中国科学院工程热物理研究所推进与动力技术实验室,北京100190;中国科学院工程热物理研究所推进与动力技术实验室,北京100190;中国科学院工程热物理研究所推进与动力技术实验室,北京100190【正文语种】中文【中图分类】TK472离心压气机相较轴流压气机而言,有压比高、结构简单、尺寸小的特点,广泛应用于微型航空发动机和飞机辅助动力。

为了满足较高的压比需求,压缩系统通常采用多级结构。

这种结构会增大发动机尺寸,增加流道复杂程度。

如果采用单级离心压气机完成压缩任务,将大大简化压缩系统结构,提高发动机推重比;因此,研究高压比离心压气机具有重要的实际应用价值。

自离心压气机面世以来,研究人员一直在追求更高压比、更高效率和更宽裕度。

1975年,Colin等人[1]设计出了压比8∶1的离心压气机,其入口跨音速引流部分参照了相对成熟的轴流压气机设计。

S.Colantuoni 等人[2]设计并实验研究了压比9∶1的离心压气机,其子午流道采用了Bezier曲线。

Victor等人[3]采用准三维反设计程序结合CFD计算软件设计了一个总压比8.1∶1、效率81%的离心压气机。