2010年冲压工艺技术培训资料

- 格式:ppt

- 大小:6.38 MB

- 文档页数:34

Autoform问题说明-关于仿真分析的几个问题解答问题一:对于不同类别的零件减薄或者开裂,相关的衡量标准。

Mj Formability 及FLD 确认Major板料的变形中Major Minor(开裂领域j 和(仅拉延)的分布均匀,但变形量过大而变薄的区域拉延和压缩作用后低于(h )Minor开裂基准(thinning)的值板料变形不大于Thinning 2%的部分不形成变形,挤料而起皱的部分屈服线图在此位置上点集中的越多,判定为塑形变形越好(Major 和Minor 的变化率都为(+), 指的是只有拉延的区域.)Splits(金属板料的开裂界限):Splits(金属板料的开裂界限)1.此界限根据材料规格及性能来定2.一般按Autoform默认设定,但考虑到实际生产中各种因素,按各企业规定设置。

默认开裂界限Splits区域变大,模拟结果中开裂范围变大例:开裂界限为-5%g(金属板料过度变形导致的可接受变薄率): Excessive thinning(金属板料过度变形导致的可接受变薄率):1.零件最大变薄率的界限2.一般按Autoform默认设定,根据零件的材质和各企业的质量标准来修正。

超过最大变薄率的区域p(压缩成型和拉伸成型并列进行的区间或者预计产生开裂的区 Risk of splits(压缩成型和拉伸成型并列进行的区间或者预计产生开裂的区间):1.进行塑性变形的区间(拉伸变形)这部分是FLD图表的中央位置,不是开裂而是变形加大会有开裂情况的一种预警。

2.压缩和拉伸形成的区间只有主应力在作用,次应力则受到压缩的区间,侧壁或者一般成型深度深的侧壁可能会发生。

3. Autoform默认值是20%,根据零件的材质和各企业的质量标准来修正。

3Autoform默认值是20%根据零件的材质和各企业的质量标准来修正压缩和拉伸形成的区间拉伸成型进行的区间例:•屈服强度以250为基准Math=<250 –普通钢板开裂基准thinning ‐25%Math>250 –高强度钢板开裂基准thinning ‐20%这是韩国国内流行的一般基准,各主流汽车厂应该有自己的标(这是韩国国内流行的般基准,各主流汽车厂应该有自己的标准体系)•屈服强度以250 为基准Math=<250 –普通钢板开裂基准thinning ‐25%ThinningFormability上图是只有拉延的区域, 虽然大于开裂界限‐25%,但在FLD图上处于底部.这个是以AUTOFROM的基准定义的,可判定为在均匀的拉延状态中剧变的区域(过度的变形而发生的不规则的面, 并不是光顺的面). 每个公司的判定标准不一样, 但这种情况大部分是质量不好的部分,所以判定为开裂.ThinningFormability上图是只有拉延的区域, 虽然小与开裂界限‐25%,但在FLD图上接近开裂基准.这个是以AUTOFROM的基准定义的,表示预计有开裂, 此部位是压缩成形大于拉延成形的部分, 说明压缩成形对于开裂的影响较多. 所以通常对于压缩作用较多的部位设定成小于开裂界限5%左右.Insufficient stretch(确认整体变薄率的区间):(确认整体变薄率的区间):1.只有拉伸变形成型的情况,没有压缩变形成型的区域。

冲压培训资料冲压是一种重要的金属成形工艺,在制造业中应用广泛。

为了提高生产效率和产品质量,冲压培训成为了企业中不可或缺的一部分。

本文将介绍冲压培训的意义、内容和方法,并探讨其在制造业中的应用。

首先,冲压培训对企业来说具有重要的意义。

通过合理的培训,员工可以提高冲压工艺的理论与实践水平,掌握操作技巧和安全知识,提高生产效率和产品质量。

冲压培训还能加强员工的团队合作意识和沟通能力,提高整个生产团队的协同效率。

此外,培训还能激发员工的创新意识,促进冲压工艺的不断改进和创新,推动企业持续发展。

其次,冲压培训的内容主要包括理论和实践两个方面。

在理论培训中,员工将学习冲压工艺的基本原理、设备和工具的使用方法、安全操作规范等知识。

他们还需了解不同材料的特性和冲压工艺参数对产品质量的影响,以及如何进行冲压模具的设计和维护。

理论培训旨在让员工全面了解冲压工艺,并为实践部分打下坚实的基础。

实践培训是冲压培训的重点和难点。

员工将亲自参与冲压生产线的操作,通过实际操作来掌握各种冲压工艺和技术。

他们将学习如何选择合适的冲床、冲床模具和切割工具,如何调整冲压工艺参数和生产线布局,以及如何检测和调整产品质量。

实践培训还包括故障排除和维护,员工需要学会分析和解决各种冲压生产中的常见问题,并能进行模具的日常维护和保养。

冲压培训可以采用多种方法进行。

首先,可以组织专家讲座和研讨会,邀请行业内的专家和技术人员分享他们的经验和技术。

这将为员工提供学习的机会,使他们能够从专业人士那里获取实用的知识和技巧。

其次,可以组织内部培训班和实践操作,由公司内部的培训师和资深员工进行培训,让员工在实际操作中学习和提高。

此外,还可以通过参观其他企业的冲压生产线,借鉴其先进的管理和工艺经验,提升自身的水平。

冲压培训的应用范围涵盖了众多行业,如汽车制造、家电制造、航空航天等。

在汽车制造业中,冲压技术广泛应用于车身和零部件的制造。

通过冲压培训,员工能够掌握高效的冲压工艺,生产出符合优良质量标准的产品。

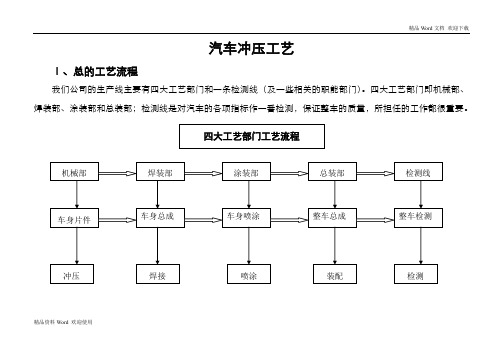

汽车冲压工艺Ⅰ、总的工艺流程我们公司的生产线主要有四大工艺部门和一条检测线(及一些相关的职能部门)。

四大工艺部门即机械部、焊装部、涂装部和总装部;检测线是对汽车的各项指标作一番检测,保证整车的质量,所担任的工作都很重要。

精品资料Word 欢迎使用★冲压:冲压是通过模具对板材施加压力或拉力,使得板材塑性成形,有时对板料施加剪切力而使板材分离,从而获得一定尺寸、形状和性能的一种零件加工方法。

Ⅱ、冲压工艺汽车每一个车身片件,一般要利用多付不同的模具,通过多道不同的工序生产而成。

下面主要介绍相关的生产冲压工艺。

前面我已经对冲压一词进行过解释,冲压是通过模具对板材施加压力或拉力,使得板材塑性成形,有时对板料施加剪切力而使板材分离,从而获得一定尺寸、形状和性能的一种零件加工方法。

冲压加工的原材料一般为板材或带材,故也称板材冲压。

★模具:汽车车身片件的生产有一个很重要的工装设备——那就是模具,什么叫模具呢?模具是一种专用工具,用于装在各种压力机上,通过压力把金属或是非金属材料制出所需零件的形状制品,这种专用工具即统称模具。

模具有很多种,具体后面再讲。

★塑性变形:在外力的作用下,金属产生形状与尺寸的变化称为变形。

金属变形分为弹性变形和塑性变形。

所有的固体金属都是晶体,原子在晶体所占的空间内有序排列。

在没有外力作用时,金属中原子处于稳定状态,金属物体具有自己的形状与尺寸。

施加外力,会破坏原子间原来的平衡状态,造成原子排列畸变,引起金属形状精品资料Word 欢迎使用与尺寸的变化。

1、假若除去外力金属中原子立即恢复到原来稳定平衡的位置,原子排列畸变消失,金属完全恢复了自己的原始形状和尺寸,则这样的变形称为弹性变形。

2、继续增加外力,原子排列的畸变程度增加,移动距离有可能大于受力前的原子间距离,这时晶体种一部分原子相对于另一部分产生较大的错动。

外力除以后,原子间的距离虽然仍可恢复原状,但错动了的原子并不能再回到其原始位置,金属的形状和尺寸也都发生了永久改变。

冲压工艺培训资料第一部分:冲压工艺概述1. 冲压加工简介冲压加工是一种利用模具将金属材料在冲压机上进行压制变形的成形加工方法。

它具有成形形状复杂的特点,适用于批量生产。

通过冲压工艺可以生产各种不同规格、不同材质的零部件,广泛应用于汽车制造、电子电器、家电、机械制造等行业。

2. 冲压工艺的优势(1)生产效率高:冲压工艺适用于批量生产,能够快速且精准地完成零件成形。

(2)成形精度高:通过模具的设计和冲压机的控制,可以实现对材料的精准成形,保证产品的质量。

(3)适用范围广:适用于各种金属材料的加工,并能够完成复杂形状的零部件生产。

第二部分:冲压工艺的基本流程1. 材料准备生产前需要准备好要加工的金属材料,包括板材、带材等。

材料的选择需要考虑到产品的要求和加工的难易程度。

2. 模具设计根据产品的设计图纸,设计适合的冲压模具。

模具的质量和精度直接影响到产品的成形质量。

3. 冲压加工在冲压机上进行冲压加工,通过上模和下模对金属材料进行变形成形。

在加工过程中需要严格控制加工参数,包括冲床的冲程、冲频、模具的装配和压力等。

4. 产品检测和调整冲压完成后,需要对成品进行检测,包括尺寸、形状和表面质量等。

如发现问题,需要及时调整冲压机和模具,保证产品质量。

第三部分:冲压工艺技术要点1. 金属材料的选择冲压加工通常需要使用金属材料,包括冷轧钢板、不锈钢、铝合金等。

不同材料的物理性能和加工特性不同,需要根据产品特点进行选择。

2. 模具设计和加工模具的设计和加工质量直接关系到产品的成形质量,良好的模具设计可以提高生产效率和产品质量。

3. 冲压参数的控制冲压加工中需要控制的参数包括冲程、冲频、模具的装配和压力等,合理的控制可以提高产品的成形精度和表面质量。

4. 成品检测与调整冲压完成后需要对成品进行检测,如尺寸、形状和表面质量,如有问题需要及时调整冲压机和模具,确保产品质量。

第四部分:冲压工艺的常见问题及处理方法1. 冲压过程中出现皱纹可能的原因:模具设计不合理、材料的拉伸性和强度不匹配、冲床参数控制不当等。

冲压培训课件冲压培训课件冲压技术是一种常见的金属加工方式,广泛应用于汽车、航空航天、电子、家电等行业。

为了提高员工的技能水平和工作效率,很多企业都会组织冲压培训课程。

本文将介绍冲压培训课件的内容和重要性。

一、冲压基础知识冲压培训课件的第一部分通常是冲压基础知识。

这包括冲压的定义、工艺流程、设备和工具的介绍等。

通过学习这些基础知识,员工可以对冲压工艺有一个整体的了解,为后续的学习打下基础。

二、冲压工艺参数冲压培训课件的第二部分是冲压工艺参数。

这包括冲压力、冲压速度、冲床行程、模具结构等参数的讲解。

了解和掌握这些参数对于保证冲压质量和提高生产效率至关重要。

通过培训课件的学习,员工可以学会如何根据不同的工件和工艺要求来调整这些参数。

三、冲压模具设计冲压培训课件的第三部分是冲压模具设计。

冲压模具是冲压工艺中的关键环节,直接影响产品的质量和生产效率。

培训课件会介绍模具的结构、材料选择、设计原则等内容,帮助员工了解模具的基本知识和设计要点。

四、冲压操作技巧冲压培训课件的第四部分是冲压操作技巧。

这包括上模、下料、调试、保养等方面的技巧和注意事项。

通过学习这些技巧,员工可以提高操作的准确性和效率,减少事故和故障的发生。

五、冲压质量控制冲压培训课件的第五部分是冲压质量控制。

冲压质量控制是企业保证产品质量的重要环节。

培训课件会介绍冲压质量控制的方法和工具,如检测设备、检验标准、质量记录等。

通过学习这些内容,员工可以提高自己的质量意识和质量控制能力。

六、冲压安全与环保冲压培训课件的第六部分是冲压安全与环保。

冲压工艺中存在一定的安全风险,如机械伤害、电气危险等。

培训课件会介绍冲压安全的基本知识和操作规程,帮助员工提高安全意识和防范能力。

同时,课件还会介绍冲压对环境的影响和环保措施,提醒员工在工作中注重环境保护。

七、案例分析与实践操作冲压培训课件的最后部分是案例分析与实践操作。

通过分析实际案例,员工可以了解冲压工艺在不同行业的应用和解决实际问题的方法。