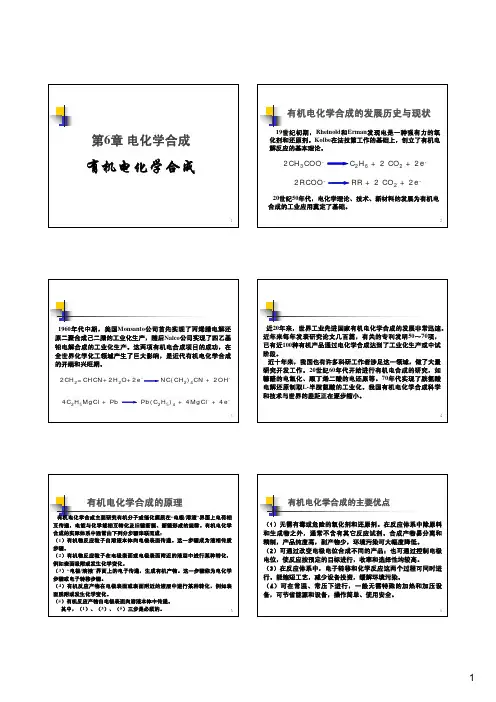

第六章有机合成反应的工业化放大

- 格式:pdf

- 大小:297.28 KB

- 文档页数:80

浅谈有机合成反应的工业化放大在参照相关化学工业专业书籍及结合自身工作中的经验,介绍一种有机合成釜式反应器工业化放大的方法。

工业化放大的根本目的是在工业化装置上实现小试的收率和质量,可实际上往往达不到理想的程度。

这种偏差就要求我们要研究实验室装置与工业化设备,根据化学反应阶段,关键在:一、温度梯度、浓度梯度宏观上,工业化的温度梯度和加料方式与实验室相同,似乎温度效应、浓度效应也应完全一致,其实不然。

微观上,受混合状态(滴液未及时分散)不同,温度梯度与浓度梯度(滴液点处局部过浓,局部过热)存在着差异。

也就是说,工业化放大的成败很大程度上取决于滴液点处温度梯度和浓度梯度的解决。

必须解决好以下几点:1、良好的搅拌。

使物料浓度、温度均匀分布。

2、将滴液导流至搅拌直径最大处。

在反应釜内不同位置液体的流速不同,其搅拌直径最大处即是流速最大处,也是混合最佳处。

这就要求我们在滴液口一定要设导流管将滴液引至该处或稍偏外一点。

3、减小液滴,实现好的分布。

小试往往优于工业化放大,这是因为在一定扩散速度的流体中,滴入小液滴较滴入大液滴更容易扩散。

因此在工业化装置中往往采用喷雾的方式滴加液体物料。

4、降低滴液温度减小局部过热。

滴液的温度不高于反应温度,较低的滴液温度能吸收一部分反应放热而减轻局部过热,对于避免因放热反应导致的局部过热是非常重要的措施。

5、反应温度实行低限控制。

对于一个具体的化学反应来说,一般有一个最佳温度控制范围(如-95℃~-85℃),假设滴液点温度高于反应主体温度10℃,如在-85℃处滴加,而滴液点温度却达-75℃(过热了),副反应增加。

若反应主体温度控制在-95℃,滴液点处温度也不过是-85℃,仍处于最佳温度控制范围。

两者相比,反应结果差距甚远。

6、增加滴液中的溶剂量,增加热容,减小局部温度。

设滴液A组分稀释一倍,若对组分稀释一倍,若是一级反应的话,则在滴液点处反应速度也将减小一倍,又由于溶剂增加一倍,则滴液点处的热容也是增加一倍,这样理论上滴液点处的温度应为未稀释前的四分之一倍,因而减小了“过热”的可能和程度。

有机化学合成的机理解析有机化学是一门研究碳基化合物及其衍生物的化学科学。

而有机合成化学是有机化学的一个重要分支领域,其研究内容是利用化学反应将简单的化合物转化为更加复杂的有机分子,从而制备各种物质。

有机合成化学不仅仅在医药、农药、染料、高分子材料等领域有着广泛的应用,而且在石油行业、环保领域和化学工业的生产中也都很重要。

本文将简要介绍一些有机化学合成的机理。

1. 酯化反应机理酯化反应是有机合成反应中常用的一种反应,可用于合成酯、脂肪酸、糖等有机物。

它是一种酸催化催化下的亲核加成反应,反应中需要有一个亲核试剂和一个烷基或芳香族羧酸反应。

具体反应过程中:RCOOH + R'OH -> RCOOR' + H2O其中,R和R'分别代表烷基或芳香族基。

反应机理:首先,羧酸的OH与酮的C=O之间发生亲核加成,生成一个烷基酯。

然后,产生的烷基酯在酸性催化下发生酯交换反应,得到最终的目标化合物。

2. 缩醛反应机理缩醛反应是指醛分子中羰基上的氧化钾与范尼基胍基反应得到的产物。

缩醛反应是一种重要的有机化学合成反应,广泛用于制备醇、醛、酮、酸、酯、乙烯、脂肪酸等有机物。

反应过程中,醛和胍基在碱性条件下缩合得到相应的羟胍。

反应机理:缩醛反应需要碱性条件,碱钾可催化反应,生成的产物有时需要提取或再结晶纯化。

在反应体系中,范尼胍或其衍生物的立体构型是决定反应是否进行的关键因素。

3. 羟酮合成反应机理羟酮合成是有机合成反应中一种非常受欢迎的反应,它是醛酮与硫脲的缩合反应。

羟酮合成反应有很多优点,如反应条件温和,操作简单,选择性好等。

反应机理:羟酮合成反应通常在醇/水溶液中进行,先将硫脲溶于水中,再将醛酮加入溶液中,并控制溶液的温度。

生成的羟酮通过结晶纯化、萃取、洗涤等方式分离提纯。

4. 醇酸反应机理醇酸反应是指在酸性或催化剂的作用下,醇和羧酸在一定的反应条件下缩合形成酯的反应。

醇酸反应是有机合成中应用最广泛的反应之一,可以用来合成各种半实验的酯类化合物。

有机合成工艺小试到中试放大之关键有机合成工艺小试到中试放大之关键在生产过程中凡直接关系到化学合成反应或生物合成途径的次序,条件(包括物料配比、温度、反应时间、搅拌方式、后处理方法及精制方法等)通称为工艺条件。

一、研发到生产的三个阶段1、小试阶段:开发和优化方法2、中试阶段:验证和使用方法3、工艺验证/商业化生产阶段:使用方法,并根据变更情况以绝对是否验证注:批量的讨论:中试批量应不小于大生产批量的十分之一二、小试阶段对实验室原有的合成路线和方法进行全面的、系统的改革。

在改革的基础上通过实验室批量合成,积累数据,提出一条基本适合于中试生产的合成工艺路线。

小试阶段的研究重点应紧紧绕影响工业生产的关键性问题。

如缩短合成路线,提高产率,简化操作,降低成本和安全生产等。

1、研究确定一条最佳的合成工艺路线:一条比较成熟的合成工艺路线应该是:合成步骤短,总产率高,设备技术条件和工艺流程简单,原材料来源充裕而且便宜。

2、用工业级原料代替化学试剂:实验室小量合成时,常用试剂规格的原料和溶剂,不仅价格昂贵,也不可能有大量供应。

大规模生产应尽量采用化工原料和工业级溶剂。

小试阶段应探明,用工业级原料和溶剂对反应有无干扰,对产品的产率和质量有无影响。

通过小试研究找出适合于用工业级原料生产的最佳反应条件和处理方法,达到价廉、优质和高产。

3、原料和溶剂的回收套用:合成反应一般要用大量溶剂,多数情况下反应前后溶剂没有明显变化,可直接回收套用。

有时溶剂中可能含有反应副产物,反应不完全的剩余原料,挥发性杂质,或溶剂的浓度改变,应通过小试研究找出回收处理的办法,并以数据说明,用回收的原料和溶剂不影响产品的质量。

原料和溶剂的回收套用,不仅能降低成本,而且有利于三废处理和环境卫生。

4、安全生产和环境卫生:安全对工业生产至关重要,应通过小试研究尽量去掉有毒物质和有害气体参加的合成反应;避免采用易燃、易爆的危险操作,实属必要,一时又不能解决,应找出相应的防护措施。

有机化工生产技术主要介绍的内容有机化工生产技术是指在有机化学原理和化工工艺基础上,利用化学合成、分离纯化、反应工程、催化剂设计等方法,开发和应用于有机化学领域的生产工艺和技术。

本文将从有机合成、分离纯化、反应工程、催化剂设计等方面介绍有机化工生产技术的主要内容。

有机合成是有机化工生产技术的核心部分,它是指通过化学反应将原料转化为目标有机化合物的过程。

有机合成的关键是选择适当的反应条件和合适的催化剂,以提高反应的效率和选择性。

在有机合成中,常用的反应类型包括取代反应、加成反应、消除反应、重排反应等。

有机合成技术的发展使得许多重要的有机化合物得以合成,如药物、农药、染料、化学品等。

分离纯化是有机化工生产技术中另一个重要的环节,它是指将反应混合物中的目标产物从其他杂质中分离出来,获得高纯度的有机化合物。

分离纯化的方法主要包括蒸馏、结晶、萃取、吸附、膜分离等。

在分离纯化过程中,需要根据反应物性质的不同选择适当的分离方法,以提高分离效率和纯度。

反应工程是指将实验室中的有机合成反应转化为工业化生产过程的技术和方法。

反应工程的目标是实现高效、高产、高选择性的有机合成反应,并保证产品质量和工艺安全。

在反应工程中,需要考虑反应条件的选择、反应动力学和热力学的研究、反应器的设计和优化等问题。

通过反应工程的优化,可以提高有机合成反应的效率和经济性。

催化剂设计是有机化工生产技术中的另一个重要方面,它是指设计和合成具有催化活性的物质,用于促进有机合成反应的进行。

催化剂可以提高反应速率、改变反应路径、提高选择性等。

催化剂的设计需要考虑催化剂的活性中心、催化剂的稳定性、反应条件等因素。

通过催化剂的设计和优化,可以提高有机合成反应的效率和选择性。

除了以上几个方面,有机化工生产技术还涉及到反应溶剂的选择、工艺流程的设计、废弃物处理等问题。

反应溶剂的选择需要考虑反应物性质、反应条件、环境友好性等因素。

工艺流程的设计需要考虑反应步骤的顺序、分离纯化步骤的选择等。

有机合成工艺小试到中试放大之关键在生产过程中凡直接关系到化学合成反响或生物合成途径的次序,条件〔包括物料配比、温度、反响时间、搅拌方式、后处理方法与精制方法等〕通称为工艺条件。

一、研发到生产的三个阶段1、小试阶段:开发和优化方法2、中试阶段:验证和使用方法3、工艺验证/商业化生产阶段:使用方法,并根据变更情况以绝对是否验证注:批量的讨论:中试批量应不小于大生产批量的十分之一二、小试阶段对实验室原有的合成路线和方法进展全面的、系统的改革。

在改革的根底上通过实验室批量合成,积累数据,提出一条根本适合于中试生产的合成工艺路线。

小试阶段的研究重点应紧紧绕影响工业生产的关键性问题。

如缩短合成路线,提高产率,简化操作,降低本钱和安全生产等。

1、研究确定一条最优的合成工艺路线:一条比拟成熟的合成工艺路线应该是:合成步骤短,总产率高,设备技术条件和工艺流程简单,原材料来源充裕而且廉价。

2、用工业级原料代替化学试剂:实验室小量合成时,常用试剂规格的原料和溶剂,不仅价格昂贵,也不可能有大量供给。

大规模生产应尽量采用化工原料和工业级溶剂。

小试阶段应探明,用工业级原料和溶剂对反响有无干扰,对产品的产率和质量有无影响。

通过小试研究找出适合于用工业级原料生产的最优反响条件和处理方法,达到价廉、优质和高产。

3、原料和溶剂的回收套用:合成反响一般要用大量溶剂,多数情况下反响前后溶剂没有明显变化,可直接回收套用。

有时溶剂中可能含有反响副产物,反响不完全的剩余原料,挥发性杂质,或溶剂的浓度改变,应通过小试研究找出回收处理的方法,并以数据说明,用回收的原料和溶剂不影响产品的质量。

原料和溶剂的回收套用,不仅能降低本钱,而且有利于三废处理和环境卫生。

4、安全生产和环境卫生:安全对工业生产至关重要,应通过小试研究尽量去掉有毒物质和有害气体参加的合成反响;防止采用易燃、易爆的危险操作,实属必要,一时又不能解决,应找出相应的防护措施。

尽量不用毒性大的有机溶剂,寻找性质相似而毒性小的溶剂代替。

有机合成中的合成规模扩大与工业化生产有机合成是指通过化学反应将无机和有机物质合成有机化合物的过程。

随着科学技术的进步和工业化的需求,有机合成在工业生产中发挥着重要作用。

本文将探讨有机合成中合成规模扩大与工业化生产的相关问题,并分析其影响和挑战。

一. 合成规模的扩大合成规模的扩大是指将实验室中小规模合成逐渐扩大到工业化生产过程中的大规模合成。

这需要解决以下几个问题:1. 原料供应大规模合成需要大量的原料供应,因此首先要解决原料的稳定供应问题。

确保原料的质量和纯度对合成的成功至关重要。

此外,为了提高合成效率和降低成本,还需要寻找替代原料和改进合成方法。

2. 反应控制在大规模合成过程中,反应的控制变得更加困难。

温度、压力、反应时间和溶剂选择等参数的调控对合成结果有着重要影响。

因此,需要进行充分的试验和控制,确保反应的可控性和稳定性。

3. 副反应和废物处理随着合成规模的扩大,副反应和废物的生成也会增加。

这些副反应和废物对产品质量和环境带来一定影响。

因此,需要探索合成条件和催化剂的改进,减少副反应的发生,并寻找有效的处理废物的方法。

二. 工业化生产的挑战工业化生产是将合成规模扩大应用于实际生产中,面临以下挑战:1. 设备和技术工业化生产需要更大规模的反应器和设备,以及高效的控制系统。

为了达到高产量和高纯度的要求,还需要开发适应性强的催化剂和改进的合成方法。

2. 安全性和环境保护大规模合成涉及更多的原料和反应物,因此安全性成为一个重要问题。

必须规范操作流程,加强应急预案,并确保工作环境的安全。

此外,需要处理废气、废水和废物等环境污染问题,确保工业化生产的环境可持续性。

3. 经济性和可行性工业化生产需要考虑成本效益和可行性。

投入生产线的设备和技术必须满足经济可行性要求,并能保持稳定和可持续的运营。

此外,还需要考虑市场需求和产品竞争力,确保工业化合成的产品具有市场竞争力。

总结:有机合成中的合成规模扩大与工业化生产是有机化学发展的必然趋势。