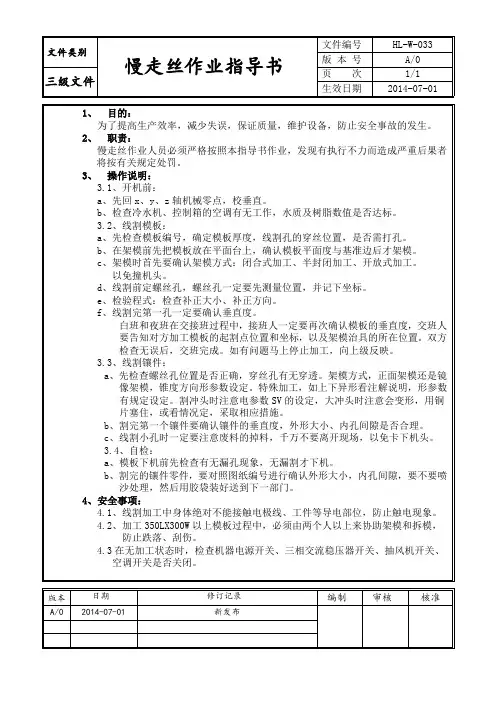

慢丝作业指导书及安全操作规范

- 格式:doc

- 大小:19.00 KB

- 文档页数:2

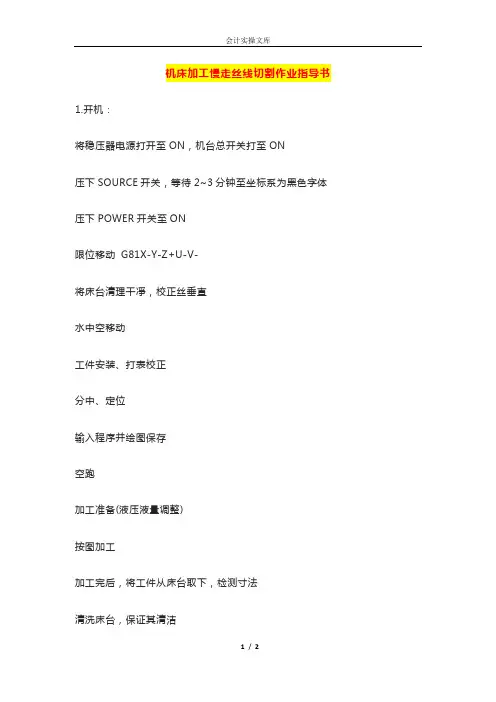

机床加工慢走丝线切割作业指导书1.开机:

将稳压器电源打开至ON,机台总开关打至ON

压下SOURCE开关,等待2~3分钟至坐标系为黑色字体压下POWER开关至ON

限位移动G81X-Y-Z+U-V-

将床台清理干凈,校正丝垂直

水中空移动

工件安装、打表校正

分中、定位

输入程序并绘图保存

空跑

加工准备(液压液量调整)

按图加工

加工完后,将工件从床台取下,检测寸法

清洗床台,保证其清洁

2. 关机:

将画面调至手动(无代码)

压下POWER开关至OFF(不亮),等待导轨气动减速

压下SOURCE开关至OFF(不亮),等待机台关机处理

将机台总关闭掉至OFF

将机台总电源掉至OFF

注意事项:

1. 机头撞机或机台2~3天没使用,将线的垂直度要调整过。

2. 检查机台水质是否5*104ecm.(5.0-10.0*104ecm为正常)。

3. 滤网压力是否会过低(滤网压力以0.2kg/cm2为正常)。

4. 关机后至少15秒后方可开机。

5. 加工有废料的工件时,程序中必须加切断前暂停,而且加工者在落料时不可离开机台,当废料落下无法取出时禁止移动机头,需将工件拆下取料。

6. 当工件有松动的入子时,需将入子与工件底部配齐,然后粘上胶水,如工件底部不平,需将底部抬高架模,以防发生撞机事故。

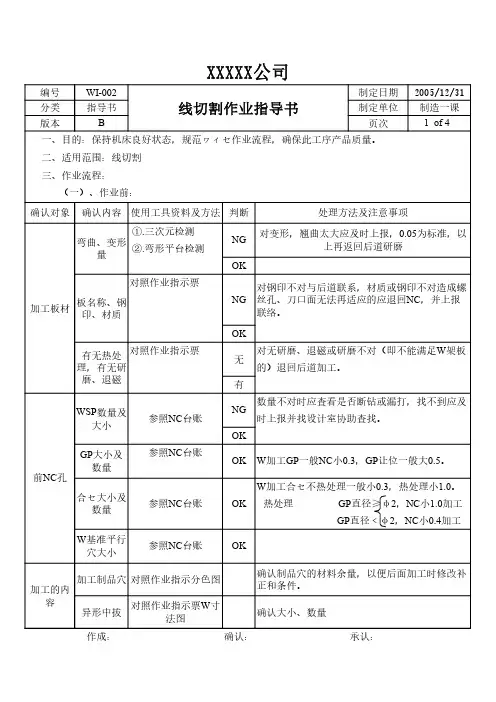

XXXXX公司作成:确认:承认:XXXX公司编号WI-002线切割作业指导书制定日期2005/12/31分类指导书制定单位制造一课版本B页次 2 of 4确认对象确认内容使用工具资料及方法判断处理方法及注意事项加工的内容GP、合せ辅助穴对照作业指示票W寸法图导柱与导套对照作业指示票构造图一般只加工导套,导套一般正寸﹣50来加工。

有无特殊加工对照作业指示票时记事项如模具有无三次加工,有无ST3仕样,有无先后道加工的地方等等。

加工前机器确认清洁度,干燥度使用气枪等打扫垂直度使用ウィセ自动垂直器给电子、铜线查看生产情报,目测查看W机的生产情报即给电子,一般100h换一次铜线规格无特殊指示,一般情况下为φ0.2冷却水纯度50以上,单位为内部设计(二)、架板开始1、架板:(1).确认做冲针有两次加工时,拉住的位置一定要多(至少5mm以上),一般选位处进 线孔放电加工。

(2).确认正图、逆图,(逆图正面架则要开镜像)。

(3).确认是否テ-ハ加工,一般热处理板的中拔需テ-ハ加工,制品穴落料不够大或刀 口过多要テ-ハ加工。

另:热处理板下模(才型、ダィス刀口 一般2.0~2.2),其它下模(才型、ダィス刀口一般2.2~ 2.5) ,上型(ストリッパ-、シェダ一刀口一般3mm),其余特殊情况设计时再指示。

作成:确认:承认:XXXXX公司编号WI-002线切割作业指导书制定日期2005/12/31分类指导书制定单位制造一课版本B页次 3 of 41 、平行,绞基准。

当有些变更或其它原因没有平行穴时,采用W显示器坐标和百分表合起来,上下移动对平行。

变更或第二次架板时,应绞两个割过的孔并取其差异的中间值,差异超过0.02~0.03时应谨慎行事,没有十足把握应及时联络。

另对于KYS这种单面、多孔而又W不加的板,一般要绞两个或多个孔,以确其穴的好坏。

2、输入加工文件,一般根据加工顺序输入所有这块能加工的内容。

一般先中拔,再外形;再外形两次,中拔两次,再切落。

束丝作业指导书一、任务描述本文档旨在提供一份详细的束丝作业指导书,以确保操作人员能够正确、安全地进行束丝作业。

本指导书包括作业前的准备工作、作业过程中的注意事项以及作业后的清理工作等内容。

二、作业前准备工作1. 确保操作人员具备相关的技能和经验,并且已经接受过相关的培训。

2. 检查束丝作业所需的设备和工具是否完好,并进行必要的维护和检修。

3. 确保作业现场的安全,包括清理杂物、确保通风良好、设置必要的警示标志等。

4. 准备好所需的束丝材料,包括合适的束丝线和束丝夹等。

三、作业过程中的注意事项1. 穿戴个人防护装备,包括安全帽、耳塞、防护眼镜、手套等。

2. 在进行束丝作业前,先对作业区域进行彻底的清理,确保没有杂物和障碍物。

3. 根据需要,使用合适的工具和设备进行束丝作业,确保操作的准确性和效率。

4. 在束丝作业过程中,要注意保持作业区域的整洁,及时清理掉产生的垃圾和废料。

5. 注意安全操作,避免发生意外事故,如切割时要保持刀具的稳定性,避免误伤。

6. 在作业过程中,及时沟通和协调与其他作业人员的配合,确保作业的顺利进行。

四、作业后的清理工作1. 完成束丝作业后,及时清理作业区域,包括清理掉产生的垃圾和废料。

2. 对使用的工具和设备进行清洁和维护,确保其正常运行和延长使用寿命。

3. 对束丝材料进行妥善保管,避免损坏和浪费。

4. 对作业过程中发现的问题和不足进行总结和反馈,以便改进和提高作业效率。

五、总结本束丝作业指导书详细介绍了作业前的准备工作、作业过程中的注意事项以及作业后的清理工作等内容。

通过遵循本指导书的要求,操作人员能够正确、安全地进行束丝作业,提高作业效率和质量。

同时,不断总结和反馈作业中的问题和不足,不断改进和提高作业水平。

岗位作业指导书与安全操作规程编写指南一、适用范围设置本要素的目的,是明确岗位安全操作规程的适用岗位范围,避免其他岗位人员误用;应具体规定本安全操作规程适用于哪些岗位,如:“本规程适用于本公司各部门维修电工岗位”、“本规程适用于本公司某某车间的某某车床操作岗位”、“本规程适用于本公司某某部动力设备作业岗位,包括本岗位负责的空压机、制冷机作业”。

二、岗位安全作业职责设置本要素的目的,是确定本作业岗位的安全职责并进行具体描述;应简要规定岗位人员负责的安全职责,通常包括本岗位日常事故隐患自我排查治理、按岗位安全操作规程安全作业、设备保养过程按规定安全作业、本岗位事故和紧急情况的报告和现场处置等特殊的岗位还应包括其巡视、检查等职责。

三、岗位主要危险有害因素设置本要素的目的,是通过岗位安全操作规程,提示岗位存在的风险以确保岗位人员熟悉本岗位风险树立风险意识,从而自觉执行岗位安全操作规程;应列出岗位涉及的主要危险危害因素,所谓主要危险危害因素,应归纳为岗位最常见的、且风险相对较大的事故风险和职业危害风险,数量不限,通常在3-10个为宜,其他风险可提示岗位人员见本企业或本部门的危险源风险识别清单。

主要危险有害因素应按本岗位相关作业活动分别描述,描述时应简洁地说明风险发生的原因、过程和结果,如:某维修岗位使用台钻、砂轮机和电动工具,应分别描述使用这些设备、工具的风险;某岗位操作高速机械灌装生产设备,应分别描述其机械伤害风险和接触噪声的风险;某打磨岗位涉及在一般场所打磨和易燃易爆场所打磨,则应在描述一般场所打磨的风险的基础上,增加在易燃易爆场所打磨的风险。

四、岗位劳动防护用品佩戴要求设置本要素的目的,是明确规定岗位作业过程需佩戴的劳动防护用品,防止岗位人员出现不使用防护用品的隐患;应具体列出各类活动分别应佩戴的具体劳动防护用品,如:岗位作业人员进入作业区域应穿戴工作服、工作帽,长发应盘在工作帽内,袖口及衣服角应系扣;进入变配电设施现场进行检修、倒闸及维修作业应穿戴绝缘靴;带电检修和倒闸时应戴绝缘手套;某设备操作岗位作业时需佩戴防噪声耳塞,班后清扫设备时需戴防尘口罩等。

慢走丝线切割机床岗位作业指导书

1 范围

本规程规定了设备在生产运行过程中的生产规程、操作规程、维护保养、安全环保、常见故障与排除等内容。

本规定适用于AGIE 120 、ROBOFORM 310、AGIE CHALLENGE 2、AGIE CLASSIC V2型号的慢走丝线切割机床。

2 规范性引用文件

下列文件对于本文件的应用是必不可少的。

凡是注日期的引用文件,仅所注日期的版本适用于本文件。

凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

电加工岗位作业指导书

3 本作业指导书的组成

慢走丝线切割机床的性能参数

慢走丝线切割机床的生产控制要求

慢走丝线切割机床的操作

慢走丝线切割机床的维护保养

慢走丝线切割机床的安全、环保

慢走丝线切割机床常见故障分析及处理

4 性能参数

4.1 概述

慢走丝线切割机床是模具加工行业的重要机床之一,特别在XX模具生产中更为重要,由于XXXX的脆性和高硬度性能,是其他切削机床不可替代的设备之一。

它能加工出精度较高、表面质量好的复杂的几何型腔。

4.2 原理

慢走丝线切割机床应用电源的两个极性在一定的距离(通常为几个至几十个微米)内产生电火花,由于电火花产生的高温(高达上千度)使金属熔化脱离工件达到去除金属的目的。

通过控制丝运行的轨迹来控制加工产品的几何形状。

4.3 主要技术性能

表 1。

制丝安全技术操作规程范本第一章总则第一条为了加强对制丝作业过程中的安全管理,保障工人的安全,减少事故发生,制定本操作规程。

第二条本操作规程适用于制丝作业过程中制丝车间的安全管理。

第三条制丝车间应配备必要的安全设施,包括但不限于消防设施、防护设施、报警设备等,确保作业人员的人身安全。

第二章制丝安全操作规程第四条作业人员应经过相关培训,具备专业的制丝操作技能,并掌握制丝车间的安全生产操作规程。

第五条在进行制丝作业前,作业人员应检查设备是否正常运转。

如发现异常应及时报告维修人员进行处理。

第六条制丝车间的通风设备应保持畅通。

作业时应确保车间内空气质量良好,防止有毒有害气体积聚。

第七条制丝车间应配备相应的防护设施,如护目镜、防护手套、防护服等。

作业人员在进行制丝操作时,应全程佩戴相应防护器具。

第八条禁止在制丝车间内吸烟、打火机,以及使用明火进行操作。

第九条作业人员应定期进行体检,确保身体状况良好,适合进行制丝作业。

第十条作业人员在作业期间应保持注意力集中,避免任何形式的注意力分散导致的事故。

第十一条严禁未经许可擅自使用设备,严禁作业人员进行私自改装设备等行为。

第十二条作业完毕后,应及时清理工作区域,并关闭相关设备。

第三章应急措施第十三条制丝车间应制定健全的应急预案,包括但不限于火灾、中毒、意外伤害等紧急情况的处理方法。

第十四条作业人员应熟悉应急预案的内容,并按照预案进行行动。

第十五条制丝车间应配备相应的应急设备,如灭火器、应急包等。

作业人员应熟悉设备的使用方法,确保在紧急情况下能快速采取有效措施。

第十六条制丝车间应定期进行应急演练,检验应急预案的有效性。

第四章管理与培训第十七条制丝车间应设立安全管理岗位,负责安全设施的维护、应急预案的制定和安全生产的监督。

第十八条制丝车间应定期开展安全生产培训,包括但不限于制丝操作技能、安全意识培养等方面。

第十九条对于违反本操作规程的作业人员,应按照公司相关制度进行处理,并进行安全教育。

制丝安全技术操作规程模版第一章总则第一条为了保证制丝作业的安全进行,保障员工的生命财产安全,提高生产效率,制定本规程。

第二条本规程适用于所有从事制丝作业的员工。

第三条制丝作业指按照工艺要求对烟叶进行加工处理的过程。

第四条制丝作业应遵循“谨慎、规范、高效、安全”的原则,并严格执行国家相关法律法规。

第五条制丝作业应做到安全第一,预防为主,综合治理,全员参与。

第二章安全管理要求第六条制丝作业前,要进行安全知识培训,提高员工的安全意识和技能水平。

第七条制丝作业现场要配置必要的安全设施和设备,如防护栏、消防设备等。

第八条制丝作业现场要保持整洁有序,防止杂物堆放和各类障碍。

第九条制丝作业要定期进行安全检查和隐患排查,及时进行整改。

第十条制丝作业要定期开展安全演练,提高员工的应急处理能力。

第三章作业操作规程第十一条制丝前,要查看设备的工作状态,确保设备无异常。

第十二条制丝过程中,要按照工艺要求进行操作,注意操作规范。

第十三条制丝过程中,要经常检查设备的运转情况,发现异常要立即停机检修。

第十四条制丝过程中,操作人员要保持专注,禁止喧哗和玩闹。

第十五条制丝过程中,要保持整洁,防止烟叶起火或其他事故发生。

第四章紧急处理程序第十六条制丝作业中发生火灾、爆炸等紧急情况时,操作人员应立即采取以下紧急处理措施:1. 首先,立即停止操作并切断电源。

2. 其次,使用灭火器等工具尽量将火势控制住。

3. 如果火势无法控制,应迅速撤离现场,并拨打火警电话报警。

第十七条制丝作业中发生人员伤害等紧急情况时,操作人员应立即采取以下紧急处理措施:1. 首先,停止操作并切断电源。

2. 其次,对伤者进行必要的急救处理或转送医院救治。

3. 同时,通知相关人员和上级领导,并保持现场的现状。

第五章责任追究第十八条违反本规程的员工,视情节轻重可给予警告、罚款、停职或解除合同等处理。

第六章附则第十九条本规程解释权归公司所有。

第二十条本规程自颁布之日起施行。

慢丝线切割基本操作

慢丝线切割(Slow Wire Cut)是一种通过电脑控制的精密切割工艺,主要用于加工金属材料。

下面是慢丝线切割的基本操作步骤:

1. 准备工作:首先检查设备的电源和气源是否正常,确认切割线材的选型和长度是否合适。

2. 固定工件:将待切割的工件用夹具或夹具系统夹紧,使其保持稳定。

确保工件与切割机床的平行度和垂直度。

3. 调整工件位置:根据切割预设程序,使用切割机床的控制系统将工件移动至正确的位置。

通常可以通过手动操作或自动调整。

4. 设定切割参数:根据工件的材料、形状和要求,设定适当的切割参数,例如切割速度、电流强度、回压等。

这些参数的设定需要经验和实践。

5. 启动切割:确认工件和切割线的安全后,启动切割机床。

控制系统将自动控制切割线的移动和电流的流动,实现切割作业。

6. 监测切割过程:在切割过程中,要不断观察切割线和工件的状态,确保切割效果良好。

如果发现异常情况,如线材断裂、切割质量下降等,及时停止切割并处理问题。

7. 完成切割:当切割作业完成后,停止切割机床,并确认切割

线和工件的状态。

如果需要,可以进行后续的抛光、清洗等工艺处理。

8. 整理现场:清理工作区域,将废料和杂物清理干净。

对切割机床进行维护保养,确保设备的正常运行。

以上是慢丝线切割的基本操作步骤,具体操作可能因设备型号和切割要求而有所不同。

在使用慢丝线切割前,请仔细阅读设备说明书,并遵守相关的安全操作规程。

安全操作规程、作业指导书精品管理制度、管理方案、合同、协议、一起学习进步安全操作规程、作业指导书安全须知1.工作前穿戴好个人防护用品。

2.工作前检查所使用的工具是否完好,设备是否运行正常,若有毛病不得迁就使用,并及时报告、处理。

3.工作前不饮酒,工作中精神集中,态度严肃,不谈笑打闹,并关心他人的安全,自己感到身体不舒适时,应及时报告。

4.不做自己不熟悉和领导没有指派的工作。

5.进行生产时,严格遵守安全技术操作规程,设备操作规程和工艺规程。

6.工作地点要保持清洁,地面不得洒有滑油或冷却液,对夹具、工具、半成品、材料、成品等要码放整齐、稳固,避免砸伤或绊倒。

7.如工作需要穿过机床之间的空间时,注意不要碰在机器设备的转动部分和电气部分。

8.使用机器设备和电动工具工作,下班后或因事离开工作地点,必须停车并关好电门。

9.正确使用一切防护保险装置,对机器设备上的保险装置不得随意拆卸。

10.操作旋转机械设备,不准戴手套。

生产现场不准穿拖鞋,女工必须戴防护帽,发辫不允许露出,不准穿裙子,不准穿高跟鞋。

11.未经有关部门允许,车间内的一切电气设备不得任意拆卸和安装。

12.如电气发生故障时,则应立即通知电气维护人员抢修。

13.拆卸、安装及修理电气设备时,应首先切断电源,确认无电后再进行工作,不得带电作业。

14.车间内不允许用抛掷方式来传递工具、零件,避免伤人和损坏设备。

15.通道必须保持畅通,不得放置材料、毛坯半成品以及其他物品,更不能在通道上进行作业,以免影响运输和通行。

16.内贮有压力的容器上,不得进行修理工作,避免被喷出的蒸气、气体和其他的物质伤害。

17.厂内各种气瓶的运输,应有专用的小推车,并且用锁链或卡箍固定在推车上,禁止用手肩等扛送,避免倒下碰撞而发生事故。

18.使用吊车工作时,对吊挂的重物必须捆绑牢靠,必须注意运行范围内无故障,不得有阻碍物和人站立在吊车重物下。

19.登高作业时,必须有人监护,检查梯子、安全带等是否良好,架设的梯子应与地面成55~60度角并有防滑措施,工作人员应配备工作袋,不得随便往下投掷工具及其它东西。

慢走丝作业指导书范文英文回答:Slow Wire EDM Machining Guidelines.Safety Precautions:Wear appropriate safety gear, including eye protection, gloves, and a lab coat.Ensure the machine is properly grounded and electrical connections are secure.Keep the work area clean and free of debris.Never touch the workpiece or electrode during the machining process.Use a coolant solution to prevent overheating and improve cutting efficiency.Machine Setup:Select the appropriate electrode material and size for the desired cutting speed and accuracy.Install the electrode holder and adjust the electrode offset.Fill the work tank with dielectric fluid and ensure the workpiece is submerged.Set the desired cutting parameters, including wire feed rate, pulse frequency, and spark gap voltage.Machining Process:Position the workpiece in the work tank and secure it.Initiate the cutting process by starting the wire feed and spark generator.Monitor the cutting process and adjust parameters as necessary to maintain optimal cutting conditions.Pay attention to the workpiece temperature and prevent overheating by adjusting the coolant flow or cutting speed.Once the desired depth or shape is achieved, stop the cutting process and remove the workpiece from the work tank.Maintenance and Troubleshooting:Clean the wire and electrode holder regularly to remove debris.Check the dielectric fluid level and change it periodically as needed.Calibrate the machine and its sensors to ensure accuracy and performance.If any errors or issues occur, consult the machine manufacturer's guidelines for troubleshooting andcorrective actions.Best Practices for Slow Wire EDM:Use high-quality electrode materials for longer life and better cutting performance.Optimize cutting parameters to balance speed, accuracy, and surface finish.Avoid cutting too quickly, as this can lead to wire breakage and reduced accuracy.Keep the dielectric fluid clean and free of contaminants.Regular maintenance and calibration will extend machine life and ensure optimal performance.中文回答:慢走丝线切割加工指导书。

株洲OKE硬质合金有限公司慢走式线切割工作岗位作业指导书1范围本作业指导书规定了模具车间夏米尔线切割工作岗位的操作,维护与保养和设备故障与分析基本操作规程。

本作业指导书适用于阿奇夏米尔FI240CCS慢走式线切割工作岗位。

2规范性引用文件3本作业指导书的组成技术参数操作规程维护与保养故障与排除4技术参数技术指标单位数值技术指标单位数值X轴行程mm 350 Y轴行程mm 220Z轴行程mm 220 U轴行程mm 350V轴行程mm 220 加工倾斜角度度 ±30定位精度μm 4 重复定位精度μm 3反向间隙μm 2 100毫米圆度精度μm <3最大加工速度mm2/min 500 最大工件尺寸mm 1000×550 台面尺寸mm 680×450 可侵泡最高工件高度mm 220最大工件质量kg 750 加工速度mm2/min 500最佳粗糙度um Ra0.2 标准丝直径mm 0.25丝架重量kg 0.8 走丝速度m/min 0.2-15最大穿丝高度mm 220 最小穿丝直径mm 0.6水温控制度±1最高环境温度度30总功率kw 10 输入电压v 400功率因数0.8 机床总高mm 2000机床总长mm 2050 机床总宽mm 2020机床毛重kg 3210 机床纯重kg 24505操作规程5.1工件准备5.1.1操作人员达到岗位后检查水、电、气,确定设备包括冷水机处于正常待机状态。

5.1.2按照图纸要求正确选用工装夹具,清洁待加工件表面,正确安装夹具,工件安装牢固。

确认工件安装在机床有效行程范围内。

5.2程序准备5.2.1仔细阅读图纸,在电脑上绘制几何图形,校验几何图形。

5.2.2确认程序起始位置,确认多工位程序位置与待加工件位置一致性。

5.2.3根据工艺要求确定偏移量,电参数、非电参数。

5.2.4根据图纸和工艺要求编制修整量。

5.2.5编制好程序经后处理传送到机床。

一. 目的为了能够更好地控制线割质量制品的质量.维护客户对本公司的信任及公司的利益.特制定本办法。

二. 适用范围慢走丝所以操作员三. 程式细则切割准备工作核对图纸、模板是否相符 并用记号笔标明。

检查穿丝孔是否通 如果未通要及时细孔放电。

提前考虑模板工件的装夹方法 并准备好所需的夹具。

校正电极丝垂直度 保证切割后工件垂直度。

装夹注意事项检查图纸、工件、程式三者是否一致。

装夹时要注意夹具与机床行程 以免撞机头 或者超行程造成二次架模。

装夹工件时,压板尽量保持水平,防止螺丝滑丝,螺丝长度要足够防止螺丝崩裂 用力要适当锁紧为止。

装夹时要做到 装夹要稳定、校正要精确、动作要迅速。

线割起孔定位要准确 多参照图纸、程式 若有疑问要及时向上级反映。

四.切割工作注意事项4.3.1 机器运行中操作员要时刻在机器旁 以防断丝机器停下来。

4.3.2 机器切割过程中要注意废料的正确捡取 防止废料落下撞坏机头。

4.3.3 加工过程中要注意加工条件的改良 以提高切割速度。

4.3.4 加工过程中要随时检查工件尺寸的精度及垂直度 能适配的孔要适配。

3.4 切割后的处理工作4.4.1 切割完毕后检查是否漏割 尺寸是否打到公差 确定无误方可下机。

4.4.2 拆下工件后先放一旁 先装夹下一个工件 待机器运转起来 再进行清理工作并用气枪吹干 经过自检再交给品检员。

4.4.3 品检员经过全面的检验 确认无误后上油包好 并贴上标签。

4.5 切割工作记录4.5.1 每台机切割下来后 认证核对图纸进行测量 并记录精度情况。

4.5.2 每台机制定切割日报表 操作人员必须详细的记录当天的班次切割装状况与工作量 要真实反映每台机每个班次的工作情况以提高工作效率。

制定 审核 批准。

攻丝、跟丝作业指导书关键信息项:1、作业流程2、工具与设备3、操作规范4、质量要求5、安全注意事项11 作业流程111 准备工作在进行攻丝和跟丝操作之前,需确保工作区域整洁、照明良好,并准备好所需的工具和材料,如丝锥、扳手、润滑油等。

112 选择合适的丝锥根据要加工的螺纹规格和材质,选择相应型号和精度的丝锥。

检查丝锥是否有磨损、崩刃等缺陷。

113 装夹工件将待加工的工件牢固地装夹在夹具或工作台上,确保在加工过程中不会发生移动或晃动。

114 钻孔如果需要先钻孔,应根据螺纹规格选择合适的钻头,并保证钻孔的直径和深度符合要求。

钻孔后,清理孔内的碎屑。

115 攻丝操作在丝锥上涂抹适量的润滑油,将丝锥垂直对准孔口,缓慢旋转并施加适当的压力,开始攻丝。

在攻丝过程中,要经常反转丝锥,以排出切屑。

116 跟丝操作攻丝完成后,进行跟丝操作。

使用与攻丝相同规格的丝锥,再次沿着螺纹孔旋转,以确保螺纹的精度和质量。

12 工具与设备121 丝锥丝锥是攻丝和跟丝的主要工具,应根据加工要求选择不同类型(如手用丝锥、机用丝锥)和规格的丝锥。

122 扳手用于夹紧和松开丝锥,选择合适尺寸和类型的扳手,以确保操作的便利性和安全性。

123 润滑油选用合适的润滑油,以减少摩擦、降低温度,并有助于排屑。

124 夹具和工作台确保工件能够稳定装夹,便于进行加工操作。

13 操作规范131 正确的姿势和用力方式操作人员应保持正确的站立或坐姿,双手握住工具,均匀用力,避免用力过猛或不均匀导致丝锥折断。

132 旋转速度控制根据丝锥的规格和材质,合理控制旋转速度,一般来说,小直径丝锥旋转速度较快,大直径丝锥旋转速度较慢。

133 排屑处理及时清理攻丝和跟丝过程中产生的切屑,防止切屑堆积影响加工质量和丝锥寿命。

134 丝锥的退出在攻丝和跟丝完成后,应缓慢反转丝锥,使其退出螺纹孔,避免损坏螺纹。

14 质量要求141 螺纹尺寸精度加工后的螺纹尺寸应符合设计要求,包括螺距、大径、小径等。

××××有限公司标准安全操作规程文件编号:XXX-XXX-XXX 制丝安全技术操作规程编制:审核:批准:版本:受控状态:20××年10月10日发布20××年10月10日实施标准、完整的Word版文档,可根据实际工作情况适当修改,自由编辑,适合相关行业人员参考,实际使用请删除本行文字。

制丝安全技术操作规程1.操作人员必须持证上岗,并正确穿戴劳动保护用品;2.开机时必须注意贮叶柜上下有无人员,做到前后呼应;3.在控制柜内、柜上做清扫工作时,必须切断电源,并在开关上挂好警示牌;4.在生产时间内不准随意打开或拆卸设备罩门,发生物料堵塞或设备检修时,如进入回潮筒、贮叶柜、烘丝筒或混合筒内,除关闭电器开关外,还要关闭相应的现场开关,并在机旁开关上挂上“禁止启动”牌并由专人看管;5.蒸汽管道应包扎好,开蒸汽时需要由小到大,如果发现漏汽、漏水应及时向设备管理人员联系;6.在机器运转时,发现皮带下滑或断裂故障时,必须先停机并在电器开关上挂上“禁止启动”警示牌,然后再排除故障;7.当超级回潮进口发生物料堵塞时,必须注意带刺的运输带,以免手被划破;8.摆箱工、挂钩工注意空箱、铁架是否损坏,已损坏的空箱、铁架不能再使用;9.摆箱工要注意拉车工的动态,警惕被撞伤;10.挂钩上架时注意把烟丝箱的四角上下对齐,防止翻倒;11.挂钩上架时,外档一人伸手示意,通知吊箱工起吊;12.搭箱必须坚持双人操作。

岗位安全操作规程的概念和基本要求1.岗位安全操作规程是指根据物料性质、工艺流程、作业活动、设备使用要求而制定的作业岗位安全生产的作业要求,是岗位作业人员安全作业的最主要依据。

管理岗位一般不编制岗位安全操作规程,其安全要求应执行相关管理制度。

2. 岗位安全操作规程是岗位作业人员现场安全作业的最主要依据。

因此,岗位安全操作规程的内容应涵盖岗位涉及的各类设备设施的安全操作要求、各类作业活动的安全作业要求。

慢丝作业指导书

一.目的

为了能够更好地控制线割质量制品的质量,维护客户对本公司的信任及公司的利益,特制定本办法。

二.适用范围

慢走丝及其操作员

三.程式细则

1切割准备工作

2核对图纸、模板是否相符并用记号笔标明。

3检查穿丝孔是否通如果未通要及时细孔放电。

4提前考虑模板工件的装夹方法并准备好所需的夹具。

5校正电极丝垂直度保证切割后工件垂直度。

6装夹注意事项

7检查图纸、工件、程式三者是否一致。

四.切割工作注意事项

1机器运行中操作员要时刻在机器旁以防断丝机器停下来。

2机器切割过程中要注意废料的正确捡取防止废料落下撞坏机头。

3加工过程中要注意加工条件的改良以提高切割速度。

4加工过程中要随时检查工件尺寸的精度及垂直度能适配的孔要适配。

五、切割后的处理工作

1切割完毕后检查是否漏割尺寸是否打到公差确定无误方可下机。

2拆下工件后先放一旁先装夹下一个工件待机器运转起来再进行清理工作并用气枪吹干。

3品检员经过全面的检验确认无误后上油包好并贴上标签。

4切割工作记录。

5切割下来后认真核对图纸进行测量并记录精度情况。

慢丝安全操作规范

1、装夹工件时压板尽量保持水平,防止螺纹孔滑丝,螺钉长度足够,防止螺丝孔蹦裂,防止工件掉进工作箱,损坏陶瓷台或砸断导电线;

2、避免上机头与工件或夹具碰撞,造成零部件损坏;

3、当工件表面不平时不能紧密加工,喷嘴与工件的间隙必须保证在任何位置都超过0.1mm;

4、不能用力挤压白色的张力检测轮;

5、冷水机的温度设置为室温或比室温底1,2度,不能太低;

6、过滤器压力超过标准值或已破裂需及时更换,以免水太脏造成管道堵塞,及时更换树脂,以免影响加工速度及光洁度;

7、废丝、碎布待条块状物品不能掉进水箱中,以免造成水泵堵塞;

8、喷嘴破损及时更换,导电块需按要求清洗移位,否则加工易断线,造成加工速度慢;9、开合导丝器需按要求清洗,并安装正确,否则会影响加工精度;

10、清洗下机头时请勿弄丢或损坏锅形密封圈,并安装正确;

11、开强电(POWER)时需保证水箱水充足,否则泵易损坏;

12、气的压力需在使用范围内,保持干燥;

13、关机前或开机后必须把丝剪断,才能进行极限移动,以免张力检测出错;

14、请注意开机顺序,先开SOURCE再开POWER,关机则相反;

15、移动穿丝管之前必须先打开开合导丝器,小废料、小工件切断后及时停止,防止撞坏导丝器,大工件切断前需用磁铁吸住,防止变形或压坏下机头.。