精密铸件成本核算及报价

- 格式:pdf

- 大小:201.62 KB

- 文档页数:15

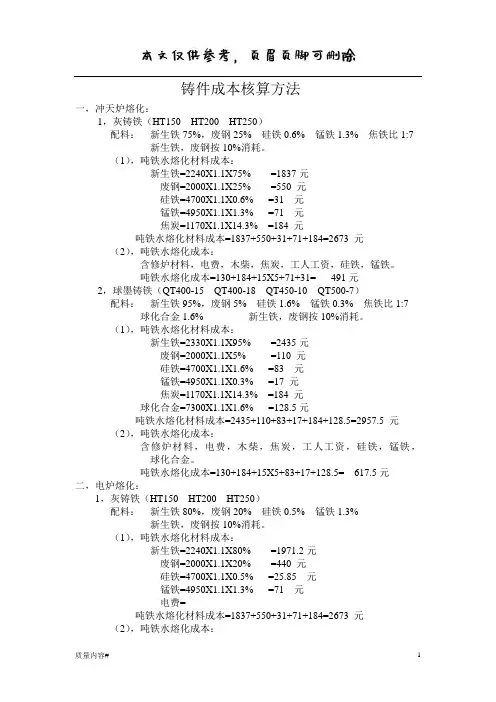

铸件成本核算方法一,冲天炉熔化:1,灰铸铁(HT150 HT200 HT250)配料:新生铁75%,废钢25% 硅铁0.6% 锰铁1.3% 焦铁比1:7 新生铁,废钢按10%消耗。

(1),吨铁水熔化材料成本:新生铁=2240X1.1X75% =1837元废钢=2000X1.1X25% =550 元硅铁=4700X1.1X0.6% =31 元锰铁=4950X1.1X1.3% =71 元焦炭=1170X1.1X14.3% =184 元吨铁水熔化材料成本=1837+550+31+71+184=2673 元(2),吨铁水熔化成本:含修炉材料,电费,木柴,焦炭,工人工资,硅铁,锰铁。

吨铁水熔化成本=130+184+15X5+71+31= 491元2,球墨铸铁(QT400-15 QT400-18 QT450-10 QT500-7)配料:新生铁95%,废钢5% 硅铁1.6% 锰铁0.3% 焦铁比1:7 球化合金1.6% 新生铁,废钢按10%消耗。

(1),吨铁水熔化材料成本:新生铁=2330X1.1X95% =2435元废钢=2000X1.1X5% =110 元硅铁=4700X1.1X1.6% =83 元锰铁=4950X1.1X0.3% =17 元焦炭=1170X1.1X14.3% =184 元球化合金=7300X1.1X1.6% =128.5元吨铁水熔化材料成本=2435+110+83+17+184+128.5=2957.5 元(2),吨铁水熔化成本:含修炉材料,电费,木柴,焦炭,工人工资,硅铁,锰铁,球化合金。

吨铁水熔化成本=130+184+15X5+83+17+128.5= 617.5元二,电炉熔化:1,灰铸铁(HT150 HT200 HT250)配料:新生铁80%,废钢20% 硅铁0.5% 锰铁1.3%新生铁,废钢按10%消耗。

(1),吨铁水熔化材料成本:新生铁=2240X1.1X80% =1971.2元废钢=2000X1.1X20% =440 元硅铁=4700X1.1X0.5% =25.85 元锰铁=4950X1.1X1.3% =71 元电费=吨铁水熔化材料成本=1837+550+31+71+184=2673 元(2),吨铁水熔化成本:含修炉材料,电费,木柴,焦炭,工人工资,硅铁,锰铁。

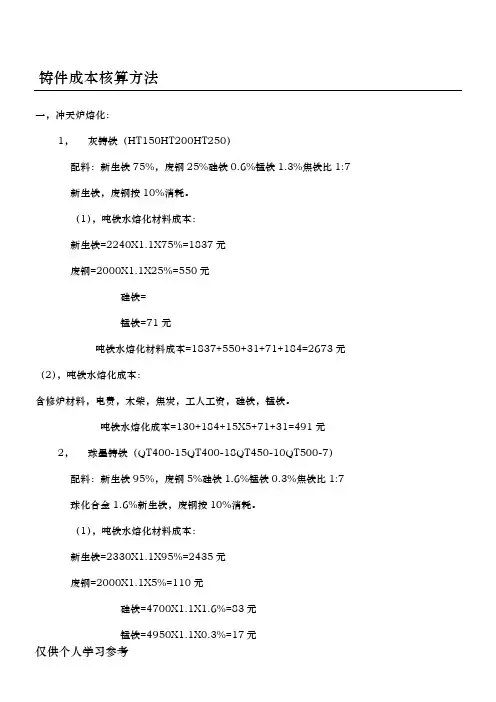

铸件成本核算方法一,冲天炉熔化:1,灰铸铁(HT150HT200HT250)配料:新生铁75%,废钢25%硅铁0.6%锰铁1.3%焦铁比1:7新生铁,废钢按10%消耗。

(1(2)2,球化合金1.6%新生铁,废钢按10%消耗。

(1),吨铁水熔化材料成本:新生铁=2330X1.1X95%=2435元废钢=2000X1.1X5%=110元硅铁=4700X1.1X1.6%=83元锰铁=4950X1.1X0.3%=17元128.5元吨铁水熔化材料成本=2435+110+83+17+184+128.5=2957.5元(2),吨铁水熔化成本:含修炉材料,电费,木柴,焦炭,工人工资,硅铁,锰铁,球化合金。

吨铁水熔化成本=130+184+15X5+83+17+128.5=617.5元二,电炉熔化:1(1(2)吨铁水熔化成本=130+184+15+71+31=431元3,球墨铸铁(QT400-15QT400-18QT450-10QT500-7)配料:新生铁95%,废钢5%硅铁1.6%锰铁0.3%焦铁比1:7球化合金1.6%新生铁,废钢按10%消耗。

(1),吨铁水熔化材料成本:新生铁=2330X1.1X95%=2435元废钢=2000X1.1X5%=110元吨铁水熔化材料成本=2435+110+83+17+184+128.5=2957.5元(2),吨铁水熔化成本:含修炉材料,电费,木柴,焦炭,工人工资,硅铁,锰铁,球化合金。

吨铁水熔化成本=130+184+15+83+17+128.5=557.5元(1(2)4,配料:新生铁95%,废钢5%硅铁1.6%锰铁0.3%焦铁比1:7球化合金1.6%新生铁,废钢按10%消耗。

(1),吨铁水熔化材料成本:新生铁=2330X1.1X95%=2435元废钢=2000X1.1X5%=110元吨铁水熔化材料成本=2435+110+83+17+184+128.5=2957.5元(2),吨铁水熔化成本:含修炉材料,电费,木柴,焦炭,工人工资,硅铁,锰铁,球化合金。

铸件加工报价计算方法

1. 引言

铸件加工报价计算是确定加工铸件价格的重要步骤。

本文档旨在介绍一种简单、有效的铸件加工报价计算方法。

2. 加工内容细分

首先,需要将加工内容细分为各个工序和材料。

将铸件加工过程分为以下几个主要步骤:

- 铸型制作

- 浇注

- 固化

- 精整

- 检验

同时,需要考虑所需材料的种类和数量。

3. 工序加工时间计算

针对每个工序,根据实际生产经验,确定其加工所需时间。

这

可以通过工人的平均工作效率来估算。

将每个工序所需时间累加,

得到总加工时间。

4. 材料成本计算

根据铸件所需材料的种类和数量,查询供应商提供的材料价格。

将材料价格乘以所需数量,得到材料成本。

5. 人工成本计算

根据工序加工时间,确定所需工人数量。

查询工人工资表,将

所需工人数量乘以其工资,得到人工成本。

6. 间接成本计算

考虑间接成本,如设备折旧费用、能源费用等。

将这些间接成

本合计,并按加工时间分摊到每个铸件上。

7. 利润和税费考虑

根据企业政策和市场需求,确定所需的利润率。

根据该利润率

计算利润,并考虑税费等其他因素。

8. 总报价计算

将材料成本、人工成本、间接成本和利润进行合计,得到最终

的铸件加工报价。

9. 结论

本文档提供了一种简单、有效的铸件加工报价计算方法。

根据

不同的实际情况,可以对该方法进行灵活调整。

以上为铸件加工报价计算方法的概要介绍,希望对您有所帮助。

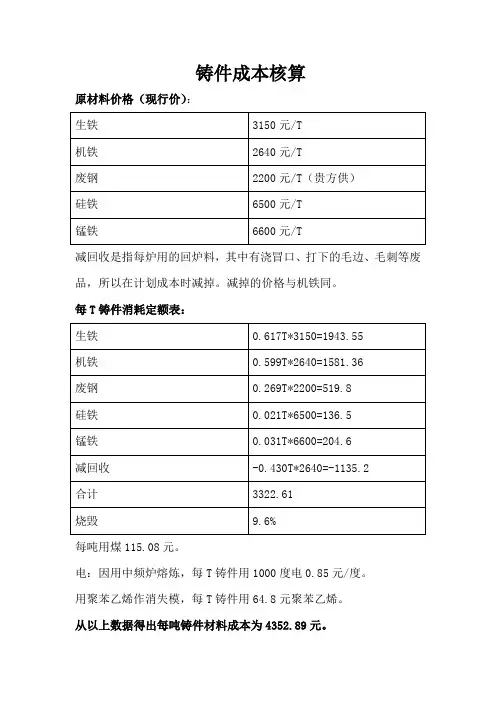

铸件成本核算

原材料价格(现行价):

减回收是指每炉用的回炉料,其中有浇冒口、打下的毛边、毛刺等废品,所以在计划成本时减掉。

减掉的价格与机铁同。

每T铸件消耗定额表:

每吨用煤115.08元。

电:因用中频炉熔炼,每T铸件用1000度电0.85元/度。

用聚苯乙烯作消失模,每T铸件用64.8元聚苯乙烯。

从以上数据得出每吨铸件材料成本为4352.89元。

根据《全国机电工业铸件出厂价计算办法》基准件每吨耗用工时为56.7时/T.

即计划成本=每吨用的工时数总工时

总工时费用成本

每吨铸件材料成本⨯+

=7.56249236

9621037

89.4352⨯+

=6541.63

增值税:由于铸件价格低,处于亏损状态,所以增值很少,但各级政府规定,只要开票必须纳税,所以增值税按8%计,计划成本利润率按5%计。

即:

T /7537%

8105

.163.6541元=基准价格=-⨯。

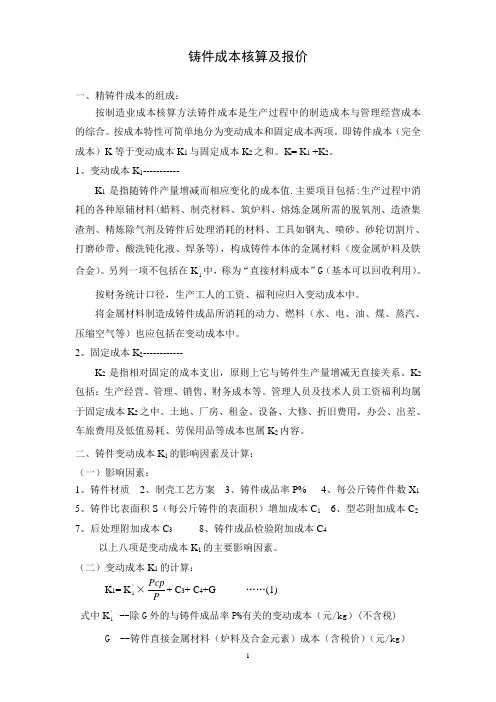

铸件成本核算及报价一、精铸件成本的组成:按制造业成本核算方法铸件成本是生产过程中的制造成本与管理经营成本的综合。

按成本特性可简单地分为变动成本和固定成本两项。

即铸件成本(完全成本)K等于变动成本K1与固定成本K2之和。

K= K1 +K2。

1、变动成本K1-----------K1是指随铸件产量增减而相应变化的成本值.主要项目包括:生产过程中消耗的各种原辅材料(蜡料、制壳材料、筑炉料、熔炼金属所需的脱氧剂、造渣集渣剂、精炼除气剂及铸件后处理消耗的材料、工具如钢丸、喷砂、砂轮切割片、打磨砂带、酸洗钝化液、焊条等),构成铸件本体的金属材料(废金属炉料及铁合金)。

另列一项不包括在K'1中,称为“直接材料成本”G(基本可以回收利用)。

按财务统计口径,生产工人的工资、福利应归入变动成本中。

将金属材料制造成铸件成品所消耗的动力、燃料(水、电、油、煤、蒸汽、压缩空气等)也应包括在变动成本中。

2、固定成本K2------------K2是指相对固定的成本支出,原则上它与铸件生产量增减无直接关系。

K2包括:生产经营、管理、销售、财务成本等。

管理人员及技术人员工资福利均属于固定成本K2之中。

土地、厂房、租金、设备、大修、折旧费用,办公、出差、车旅费用及低值易耗、劳保用品等成本也属K2内容。

二、铸件变动成本K1的影响因素及计算:(一)影响因素:1、铸件材质2、制壳工艺方案3、铸件成品率P%4、每公斤铸件件数X15、铸件比表面积S(每公斤铸件的表面积)增加成本C16、型芯附加成本C27、后处理附加成本C38、铸件成品检验附加成本C4以上八项是变动成本K1的主要影响因素。

(二)变动成本K1的计算:K1= K'1×PPcp+ C3+ C4+G (1)式中K'1--除G外的与铸件成品率P%有关的变动成本(元/kg)(不含税) G --铸件直接金属材料(炉料及合金元素)成本(含税价)(元/kg)P --铸件成品率%(每100kg 金属液浇注出的合格铸件重量%) P cp --铸件平均(基准)成品率%C 3 --后处理工序附加成本(元/kg )C 4 ---铸件成品检验附加成本(元/kg ) 1、铸件成品率P%的计算:P%= F ×L 0× H ×100% (2)式中F --铸件工艺出品率% ,每组铸件中铸件净重W 0占铸件组总重W 的百分数。

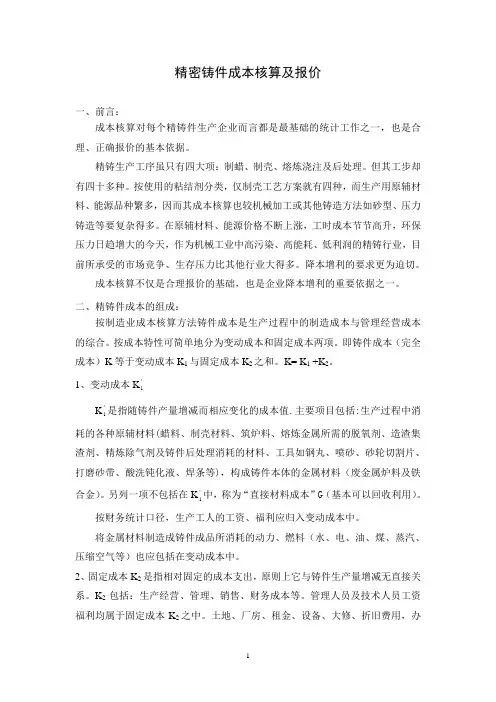

精密铸件成本核算及报价一、前言:成本核算对每个精铸件生产企业而言都是最基础的统计工作之一,也是合理、正确报价的基本依据。

精铸生产工序虽只有四大项:制蜡、制壳、熔炼浇注及后处理。

但其工步却有四十多种。

按使用的粘结剂分类,仅制壳工艺方案就有四种,而生产用原辅材料、能源品种繁多,因而其成本核算也较机械加工或其他铸造方法如砂型、压力铸造等要复杂得多。

在原辅材料、能源价格不断上涨,工时成本节节高升,环保压力日趋增大的今天,作为机械工业中高污染、高能耗、低利润的精铸行业,目前所承受的市场竞争、生存压力比其他行业大得多。

降本增利的要求更为迫切。

成本核算不仅是合理报价的基础,也是企业降本增利的重要依据之一。

二、精铸件成本的组成:按制造业成本核算方法铸件成本是生产过程中的制造成本与管理经营成本的综合。

按成本特性可简单地分为变动成本和固定成本两项。

即铸件成本(完全成本)K等于变动成本K1与固定成本K2之和。

K= K1 +K2。

1、变动成本K'1是指随铸件产量增减而相应变化的成本值.主要项目包括:生产过程中消K'1耗的各种原辅材料(蜡料、制壳材料、筑炉料、熔炼金属所需的脱氧剂、造渣集渣剂、精炼除气剂及铸件后处理消耗的材料、工具如钢丸、喷砂、砂轮切割片、打磨砂带、酸洗钝化液、焊条等),构成铸件本体的金属材料(废金属炉料及铁中,称为“直接材料成本”G(基本可以回收利用)。

合金)。

另列一项不包括在K'1按财务统计口径,生产工人的工资、福利应归入变动成本中。

将金属材料制造成铸件成品所消耗的动力、燃料(水、电、油、煤、蒸汽、压缩空气等)也应包括在变动成本中。

2、固定成本K2是指相对固定的成本支出,原则上它与铸件生产量增减无直接关系。

K2包括:生产经营、管理、销售、财务成本等。

管理人员及技术人员工资福利均属于固定成本K2之中。

土地、厂房、租金、设备、大修、折旧费用,办公、出差、车旅费用及低值易耗、劳保用品等成本也属K 2内容。

精铸件成本核算与报价过程分析1、铸件成本1.1 铸件成本包括直接成本和期间成本直接制造成本又可分为:直接材料(在生产中用来形成产品主要部分的材料包括废钢和铁合金)、直接工资(在产品生产过程中直接对材料进行加工使之变成产品的人员的工资)、燃料和动力、制造费用(为组织和管理生产所发生的各项间接费用,包括生产单位管理人员工资,职工福利费、折旧费、修理费及办公费、劳动保护费等)等。

为便于按制造过程分析成本,直接构成铸件实体的炉料(包括废钢和铁合金)归集为直接材料,把制造过程消耗的蜡料、制壳材料等作为辅助材料。

将制造过程消耗的工人工资、燃料和动力、辅助材料等计为过程成本。

直接材料和过程成本构成了铸件的直接成本。

这个成本也是铸件的变动成本。

期间成本又包括管理费用与财务费用。

期间成本是企业的固定成本。

直接材料费取决于合金的种类和配料成本;它是随着市场价格的波动而波动;也随着配料比例,波动很大。

例如:采用SUS304废料配制SUS316或CF-8M时,同样是合格的成分,上限值与下限值成本相差很大。

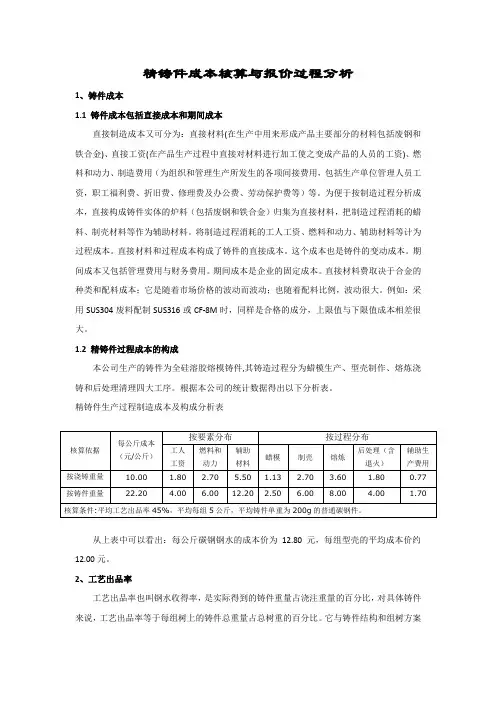

1.2 精铸件过程成本的构成本公司生产的铸件为全硅溶胶熔模铸件,其铸造过程分为蜡模生产、型壳制作、熔炼浇铸和后处理清理四大工序。

根据本公司的统计数据得出以下分析表。

精铸件生产过程制造成本及构成分析表从上表中可以看出:每公斤碳钢钢水的成本价为12.80元,每组型壳的平均成本价约12.00元。

2、工艺出品率工艺出品率也叫钢水收得率,是实际得到的铸件重量占浇注重量的百分比,对具体铸件来说,工艺出品率等于每组树上的铸件总重量占总树重的百分比。

它与铸件结构和组树方案密切相关。

本公司生产的铸件出品率大多在30%-40%范围内变化。

通过大量的铸件成本核算,铸件的成本与工艺出品率成反比,工艺出品率越低成本便越高;由此可见,工艺出品率对成本的影响是十分显著的,因此,提高工艺出品率,是降低成本的有效措施之一。

当然,工艺出品率也不是越高越好,也不是想高就高得了的,过高的工艺出品率会降低浇注系统的补缩能力,导致补缩不足而产生缩松或缩孔缺陷;另一方面,有些铸件尤其是形状不规则的薄壁铸件由于受铸件结构和组树方案的限制,工艺出品率很难提高。

精铸件成本核算及报价一、铸件成本的组成:按制造业成本核算方法,铸造成本是生产过程中的制造成本与管理经营成本的总和。

按成本特性可简单的分为“变动成本”和“固定成本”两项。

即铸件成本(完全成本)K=变动成本K1+固定成本K21、“变动成本”K1是指随铸件产量增减而相应变化的成本值。

主要内容包括:生产过程中消耗的原辅材料(蜡料,制壳原辅材料,筑炉料及后处理各工序中材料,工具消耗,如钢丸、砂带、砂轮、酸洗钝化液…..等)。

构成铸件实体的金属材料,因可以回用并与铸件成本率无关在K1中另列一项。

按财务统计口径,生产工人的工资福利应归于变动成本中,生产中的动力、燃料消耗(水、电、油、煤、气等)也应该包括在K1中。

2、固定成本K2是指相对固定的成本开支,原则上与铸件生产量增减无直接关系.包括生产经营、管理、销售、财务、成本等。

管理及技术人员工资福利属于固定成本之中,土地、厂房、租金、设备、大修折旧费用、办公、出差、低值易耗、劳动保障用品等成本也是K2的内容。

二、铸件变动成本K1的影响因素,(一)影响K1的主要因素是:铸件的材质,型壳工艺方案及成品率。

其他因素分别是:1.每千克铸件件数; 2.铸件的比表面积(c㎡/kg); 3.型壳增加的层数; 4. 型芯的成本; 5.后处理特殊工艺成本; 6.铸件检验项目增加的成本;K1=K1`×P cp/P+G (1)式中:K1`——除铸件材料外的变动成本(元/千克)G——铸件金属材料的总成本(元/千克)(不含税)P cp——铸件平均成品率%P——铸件实际成品率%按式(1)变动成本K1与成品率P%呈反比关系(二)影响铸件成品率P的主要因素:P=F×L0×H×100% (2)式中:P——铸件成品率%。

每100千克钢水浇注出的合格铸件重量。

F——铸件工艺出品率%。

每一铸件组中铸件净重占铸件组总重量的百分比。

L0——钢水利用率%:每100千克钢水实际浇注出成形铸件的利用率%(除去钢水飞溅,漏壳损耗重量及钢液体积收缩引起的重量减少)H——铸件合格率%:铸件浇注成形后经检验其合格的重量百分比[(除去铸件生产过程中的废品——内废,及加工后产生的料废——外废),(由于铸件缺陷产生的废料重量)]。

影响精铸件成本差异的主要因素严格来讲,不同铸件在每个工序的制造成本是不完全相同的,但有的环节差异很小可以按照平均水平核算,我们所要关注的是那些对铸件成本影响比较大的因素。

导致铸件过程成本差异的主要因素有以下几个方面:1.工艺出品率工艺出品率也叫收得率,是实际得到的铸件重量占浇注重量的百分比,对具体铸件来说工艺出品率等于同一棵□□□上的铸件总重量占□□□重的百分比,它与铸件结构和组□□□方案有关,可能在30%至60%的范围内变化,一般多在40-50%之间。

前段成本与工艺出品率的关系为每公斤铸件前段成本=每公斤浇注重量前段成本工艺出品率每公斤铸件的前段成本与工艺出品率成反比,工艺出品率越低单位重量的铸件前段成本就越高,而且工艺出品率越低影响的程度越显著。

浇注每公斤钢水的前段成本为6元,当工艺出品率为45%时,每公斤铸件的前段成本为13.33元;工艺出品率为30%时铸件前段成本为20元/公斤,比平均水平高6.7元,使过程成本上升37.6%,对304不锈钢铸件总成本的影响幅度大约为17%;当工艺出品率为60%时铸件前段成本为10元/公斤,比平均水平低3.3元,使过程成本降低18.5%,对304不锈钢铸件而言相当于总成本降低约7%;将铸件前段成本对工艺出品率求导数可得出:工艺出品率对每公斤铸件的前段成本的影响程度与工艺出品率的平方成反比,当工艺出品率为45%时,每降低一个百分点每公斤铸件的前段成本增加0.3元,当工艺出品率为30%时,每降低一个百分点每公斤铸件的前段成本大约增加0.67元由此可见工艺出品率对成本的影响是十分显著的。

好比电工学上的功率因素,降低工艺出品率相当于增加了无功消耗。

当然工艺出品率也不是越高越好,也不是想高就高得了,过高的工艺出品率会降低浇注系统的补缩能力,导致补缩不足而产生缩松或缩孔缺陷;另一方面,有些铸件尤其是形状不规则的薄壁铸件由于受铸件结构和组□□□方案的限制工艺出品率很难提高,在核定铸件价格时应考虑到这一重要因素。

精铸件成本核算及报价一、铸件成本的组成:按制造业成本核算方法,铸造成本是生产过程中的制造成本与管理经营成本的总和。

按成本特性可简单的分为“变动成本”和“固定成本”两项。

即铸件成本(完全成本)K=变动成本K1+固定成本K21、“变动成本”K1是指随铸件产量增减而相应变化的成本值。

主要内容包括:生产过程中消耗的原辅材料(蜡料,制壳原辅材料,筑炉料及后处理各工序中材料,工具消耗,如钢丸、砂带、砂轮、酸洗钝化液…..等)。

构成铸件实体的金属材料,因可以回用并与铸件成本率无关在K1中另列一项。

按财务统计口径,生产工人的工资福利应归于变动成本中,生产中的动力、燃料消耗(水、电、油、煤、气等)也应该包括在K1中。

2、固定成本K2是指相对固定的成本开支,原则上与铸件生产量增减无直接关系.包括生产经营、管理、销售、财务、成本等。

管理及技术人员工资福利属于固定成本之中,土地、厂房、租金、设备、大修折旧费用、办公、出差、低值易耗、劳动保障用品等成本也是K2的内容。

二、铸件变动成本K1的影响因素,(一)影响K1的主要因素是:铸件的材质,型壳工艺方案及成品率。

其他因素分别是:1.每千克铸件件数; 2.铸件的比表面积(c㎡/kg); 3.型壳增加的层数; 4. 型芯的成本; 5.后处理特殊工艺成本; 6.铸件检验项目增加的成本;K1=K1`×P cp/P+G (1)式中:K1`——除铸件材料外的变动成本(元/千克)G——铸件金属材料的总成本(元/千克)(不含税)P cp——铸件平均成品率%P——铸件实际成品率%按式(1)变动成本K1与成品率P%呈反比关系(二)影响铸件成品率P的主要因素:P=F×L0×H×100% (2)式中:P——铸件成品率%。

每100千克钢水浇注出的合格铸件重量。

F——铸件工艺出品率%。

每一铸件组中铸件净重占铸件组总重量的百分比。

L0——钢水利用率%:每100千克钢水实际浇注出成形铸件的利用率%(除去钢水飞溅,漏壳损耗重量及钢液体积收缩引起的重量减少)H——铸件合格率%:铸件浇注成形后经检验其合格的重量百分比[(除去铸件生产过程中的废品——内废,及加工后产生的料废——外废),(由于铸件缺陷产生的废料重量)]。

一种铸件成本核算方法导言铸件是一种常见的零部件制造方式,广泛应用于汽车、机械、航空等领域。

对于企业来说,准确计算铸件的成本是非常重要的,可以帮助企业合理定价、控制成本、提高利润。

在铸件成本核算中,需要考虑材料成本、人工成本、设备成本、能源成本、管理成本、质量成本等因素。

本文将介绍一种较为全面的铸件成本核算方法,以帮助企业更好地掌握成本情况。

方案第一步:确定核算周期铸件成本核算的周期可以根据企业的生产情况进行选择,一般为月度或季度。

选定周期后,需要收集该周期内的所有相关数据,并进行记录和整理。

第二步:收集材料数据材料成本是铸件成本中的重要组成部分。

需要收集每种材料的价格、用量和损耗率等数据。

此外,还需要了解每种材料的供应商情况,以便进行成本比较和选择。

第三步:计算人工成本人工成本包括直接工资、间接工资和社会保险费用等。

需要收集员工的工资标准和实际工时,计算出每个员工的人工成本。

对于铸件生产线上的各个环节,还需要确定各个环节的工时比例,以便进行合理分摊。

第四步:估算设备成本设备成本是指铸件生产过程中所使用的设备的折旧、维修和能耗成本等。

需要收集相关设备的购置成本、使用年限和每年的折旧费用。

对于能耗成本,可以根据设备的能源消耗情况进行估算。

第五步:考虑能源成本能源成本包括电力、燃气、水等各种能源的消耗成本。

需要收集能源消耗数据,并结合能源价格确定成本。

第六步:纳入管理成本管理成本包括人事管理、物料管理、质量管理等各项费用。

这些费用一般是间接费用,需要根据企业实际情况进行合理估算和分摊。

第七步:考虑质量成本质量成本是铸件生产过程中产生的质量问题所带来的成本。

包括不合格品的报废损失、返工成本、售后服务等。

需要通过对质量问题的记录和分析,进行成本核算。

第八步:核算成本在收集、整理和计算好各项成本数据后,可以通过制作表格或使用成本核算软件进行成本核算。

将各项成本按照铸件的数量进行分摊,得到单位铸件的成本。

结论通过以上的一种铸件成本核算方法,企业可以全面了解铸件生产过程中的各项成本,并根据成本情况进行合理的决策。

压铸件成本核算HEN system office room 【HEN16H-HENS2AHENS8Q8-HENH1688】压铸件成本核算,以亿高的脚踏为例:1、成本组成主要有:材料费+合模费+熔炼费+后处理费+包装运输费+模具均摊+7%税点+10%利润。

2、材料费:产品重量+损耗(3~5%)乘以材料价格。

后左脚踏支架重275g,因产品较小,水口料也较少,按3%计算,材料价格按17500元/吨计算,则为:275g*(1+)*分/g=500分=5元/件。

(铝合金产品的水口料是可以回收利用的,一般按95:5的比例添加回料,也就是说,损耗只要考虑沉渣损耗及氧化部分即可;扣除可回收的水口料,实际损耗正常在~2之间,超出的话就偏高了,不是厂家拿的ADC12有问题,就是厂家生产管理有问题。

)3、合模费:由人工+水电+压铸设备折旧费构成具体计算须先明确几个参数,即压铸机的价格,使用寿命,功率和日产量。

压铸机按吨位算,一般中低档压铸机在吨位后去掉个0,就是对应的采购价格。

比如250t压铸机约25万块,300t的约30万块(当然这只是个大概估算,具体的要在采购处得知),使用10年(压铸机一般用个15-20年都不会有问题),功率为22KW,按一分钟生产一个产品(这个非常重要),一天8小时能做500个算,则:设备折旧25万10年,万1年,2000块1月,66块1天,元/件;水电费:水费忽略不计,电费工业用电1元每度,每小时22度,8小时176度,均摊到500个每天为元/件;人工:按100元每天,均摊到500个则为元/件,总计合模费:元/件。

4、熔炼费计算方法暂不详。

每小时折旧费用(电炉售价÷使用寿命小时)÷产能+均摊电费(电炉功率Kw/时÷产能)5、后处理费用主要是对压铸出来的毛坯进行表面处理,去水口、钻孔、攻牙、去毛边、震磨等(按各工序工钱总和计算,如去水口2毛钱,去毛边一道2分钱)6、包装运输费用按包装数量均摊+运输费(根据距离而定)。

会计对铸件成本的核算通常是以重量为基础进行费用分配的,而生产费用的分配尤其是对待摊和预提费用以及在制品成本的处理还可能需要照顾到各项经济指标的平衡。

因此单凭会计人员算出的综合公斤成本并不能代表铸件的实际成本,不能准确反映不同铸件因结构和工艺上的差异对成本的影响。

铸件定价时往往只能根据每公斤的平均价格乘以相应的浮动系数来确定。

浮动系数的确定通常是参照典型铸件进行对比,甚至可能是根据感觉确定,实际上很难准确评估具体铸件的成本高低和盈亏。

铸件成本可分为直接成本和期间成本。

直接制造成本又可分为直接材料、直接人工、燃料和动力、制造费用等。

为便于按制造过程分析成本,本文把直接构成铸件实体的炉料(包括废钢和铁合金)归集为直接材料,把制造过程消耗的蜡料、制壳材料等作为辅助材料。

将制造过程消耗的工人工资、燃料和动力、辅助材料等计为过程成本,以区别于会计中的制造成本概念。

把折旧、房屋租金、财务费用等并入企业管理费(成本会计通常把生产设施的折旧和租金作为制造费用核算)。

这样直接材料和过程成本构成了铸件的直接成本,这个成本也是铸件的变动成本。

而管理费用等期间成本是企业的固定成本。

铸件分摊的固定费用实际上是铸件边际利润的一部分,这部分成本受企业规模和运做方式和产品结构的影响。

直接材料费取决于合金的种类和配料成本,是社会上比较透明的成本项目。

因此,本文重点要讨论的是过程成本。

一。

精铸件过程成本的构成全硅溶胶熔模精密铸造过程可分为蜡模制造、制壳、熔炼浇注和后处理四个阶段,我们把为这四个过程服务的检验、设备维护等费用归集为辅助生产费用。

在四个生产过程中蜡模制造、制壳、熔炼浇注三个阶段所发生的费用与工艺出品率密切相关,用浇注重量核算成本比直接用铸件重量核算更准确。

例如,如果根据铸件重量核算蜡模制造成本,小件与大件的成本关系就明显不符合实际。

因此比较合理的方法是蜡模制造、制壳、熔炼浇注过程的成本(本文称之为前段成本)按浇注钢水重量(本文称之为浇注重量)核算,而后处理及辅助生产成本(本文称之为后段成本)按铸件重量核算。

一种铸件成本核算方法铸件成本核算是指对铸件生产过程中各种成本进行核算和分析的过程。

铸件成本核算方法的选择和应用对于企业合理控制成本、提高经济效益具有重要意义。

下面将介绍一种常见的铸件成本核算方法——工序成本法。

工序成本法是一种基于工序的铸件成本核算方法。

它以工序为核心,将铸件生产过程划分为若干个工序,并对每个工序的成本进行详细核算。

首先,铸件生产过程中的各项成本按照工序进行分类。

通常可以将成本分为直接材料成本、直接人工成本、制造费用和间接费用等四大类。

其中,直接材料成本指的是与铸件生产密切相关的原材料成本;直接人工成本指的是直接用于铸件生产的人工费用;制造费用指的是与生产活动密切相关的设备使用费用、能源费用等;间接费用指的是与铸件生产间接相关的费用,如管理费用、销售费用等。

接下来,根据每个工序的特点和要求,确定工序成本的核算方法。

通常有以下几种核算方法:1. 实际成本法:按照实际发生的成本进行核算。

直接材料成本按照实际购入或使用的材料成本计算,直接人工成本按照实际发生的工资及附加费用计算,制造费用按照实际发生的费用计算,间接费用按照实际发生的费用进行分摊。

2. 标准成本法:按照预先设定的标准成本进行核算。

直接材料成本按照标准用量和标准价格计算,直接人工成本按照标准工时和标准工资率计算,制造费用按照标准分摊基数和标准分摊率计算,间接费用按照标准分摊基数和标准分摊率计算。

3. 综合成本法:将实际成本法和标准成本法相结合进行核算。

将某些成本按照实际发生的成本进行核算,而将某些成本按照标准成本进行核算。

例如,直接材料成本和直接人工成本按照实际发生的成本进行核算,而制造费用和间接费用按照标准成本进行核算。

在核算过程中,需要注意以下几个问题:1. 成本的确定:对于铸件生产过程中的各项成本,需要进行准确的确定和记录。

如原材料成本应包括直接材料采购成本和间接材料使用成本,直接人工成本应包括工资和附加费用等。

2. 成本的分配:根据各个工序的特点和要求,将成本进行合理分配。

铸件成本核算方法一,冲天炉熔化:1,灰铸铁(HT150 HT200 HT250)配料:新生铁75%,废钢25% 硅铁0.6% 锰铁1.3% 焦铁比1:7新生铁,废钢按10%消耗。

(1),吨铁水熔化材料成本:新生铁=2240X1.1X75% =1837元废钢=2000X1.1X25% =550 元硅铁=4700X1.1X0.6% =31 元锰铁=4950X1.1X1.3% =71 元焦炭=1170X1.1X14.3% =184 元吨铁水熔化材料成本=1837+550+31+71+184=2673 元(2),吨铁水熔化成本:含修炉材料,电费,木柴,焦炭,工人工资,硅铁,锰铁。

吨铁水熔化成本=130+184+15X5+71+31= 491元2,球墨铸铁(QT400-15 QT400-18 QT450-10 QT500-7)配料:新生铁95%,废钢5% 硅铁1.6% 锰铁0.3% 焦铁比1:7球化合金1.6% 新生铁,废钢按10%消耗。

(1),吨铁水熔化材料成本:新生铁=2330X1.1X95% =2435元废钢=2000X1.1X5% =110 元硅铁=4700X1.1X1.6% =83 元锰铁=4950X1.1X0.3% =17 元焦炭=1170X1.1X14.3% =184 元球化合金=7300X1.1X1.6% =128.5元吨铁水熔化材料成本=2435+110+83+17+184+128.5=2957.5 元(2),吨铁水熔化成本:含修炉材料,电费,木柴,焦炭,工人工资,硅铁,锰铁,球化合金。

吨铁水熔化成本=130+184+15X5+83+17+128.5= 617.5元二,电炉熔化:1,灰铸铁(HT150 HT200 HT250)配料:新生铁80%,废钢20% 硅铁0.5% 锰铁1.3%新生铁,废钢按10%消耗。

(1),吨铁水熔化材料成本:新生铁=2240X1.1X80% =1971.2元废钢=2000X1.1X20% =440 元硅铁=4700X1.1X0.5% =25.85 元锰铁=4950X1.1X1.3% =71 元电费=吨铁水熔化材料成本=1837+550+31+71+184=2673 元(2),吨铁水熔化成本:含修炉材料,电费,木柴,焦炭,工人工资,硅铁,锰铁。